Introducción

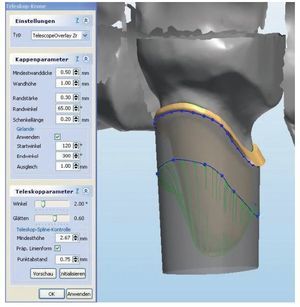

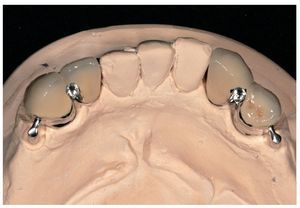

Numerosos laboratorios de prótesis dental resuelven actualmente problemas de técnica de combinación complejos con ayuda de software CAD (fig. 1). En este contexto, a menudo trabajan todavía en fase experimental y se adentran en nuevos territorios por lo que respecta a la técnica de diseño. Pero es precisamente al abordar casos complicados donde es esencial aplicar el «toque» adecuado. En este artículo puede verse como resolverlo mediante diversos casos de diseño,utilizando un método asistido por CAD. La segunda parte del artículo consiste en un informe de usuario elaborado por un laboratorio dental, en el que se describe la confección de un distribuidor de cargas con ayuda de software CAD y posterior sinterización por láser.

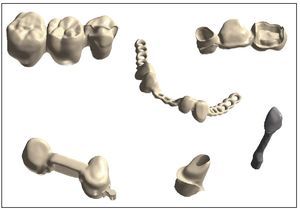

Fig. 1. Ejemplo de la variedad de construcciones posibles.

Caso 1: técnica telescópica

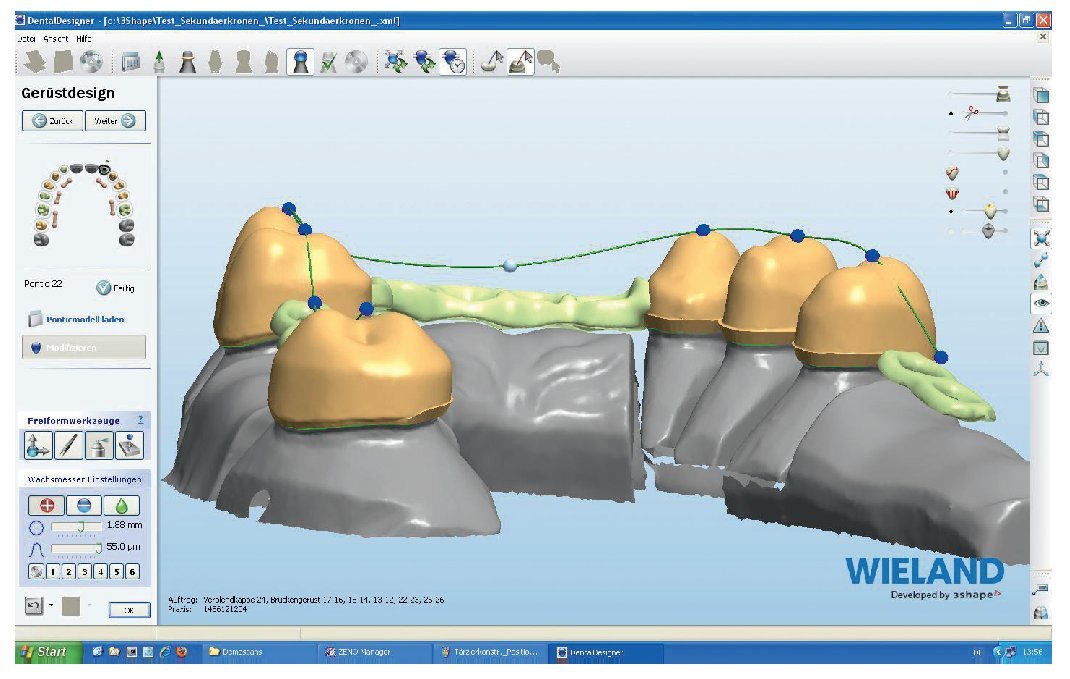

La técnica telescópica se ha convertido en un ámbito de aplicación preferente del procedimiento de generación por láser CoCr. El software posibilita un diseño definido de la superficie de fresado y, por medio de algunos trucos técnicos de aplicación, un grado de precisión extraordinariamente elevado. Mediante los numerosos parámetros pueden controlarse con una exactitud mucho mayor las propiedades de diseño, como por ejemplo los valores del intersticio de cemento determinantes para el ajuste. Pero también los grosores de pared definidos contribuyen a un proceso de trabajo eficiente (fig. 2).

Fig. 2. La elección de los parámetros para una corona primaria (DentalDesignerTM, Wieland Dental+Technik, Pforzheim, Alemania).

A ello se añade el hecho de que la dirección de inserción y el ángulo de las superficies de fresado se establecen digitalmente, y de este modo desaparecen las incertidumbres asociadas al ajuste manual mediante un paralelómetro. En la experiencia del autor, el proceso de generación por láser garantiza unos resultados constantes, puesto que sólo así el protésico puede adaptar a cada situación concreta los parámetros individuales (fig. 3). En virtud de la dureza de Vickers de las piezas primarias de CoCr sinterizadas por láser relativamente baja para metales no nobles, de alrededor de 320, el trabajo de acabado necesario para las coronas primarias es comparativamente reducido. A continuación pueden confeccionarse las coronas telescópicas secundarias en función de las posibilidades y las preferencias del protésico. Una de las numerosas variantes de solución es la confección de una corona secundaria galvánica. Resulta posible configurar un grosor minimalista de la corona, y puede lograrse una acción telescópica excelente por medio de la aplicación directa sobre la corona telescópica primaria (figs. 4 a 6).

Fig. 3. La elección de los parámetros para la corona telescópica.

Fig. 4. Coronas telescópicas primarias generadas por láser: así tiene lugar la entrega al laboratorio protésico.

Fig. 5. Coronas telescópicas primarias de CoCr SP 2 ya pulidas.

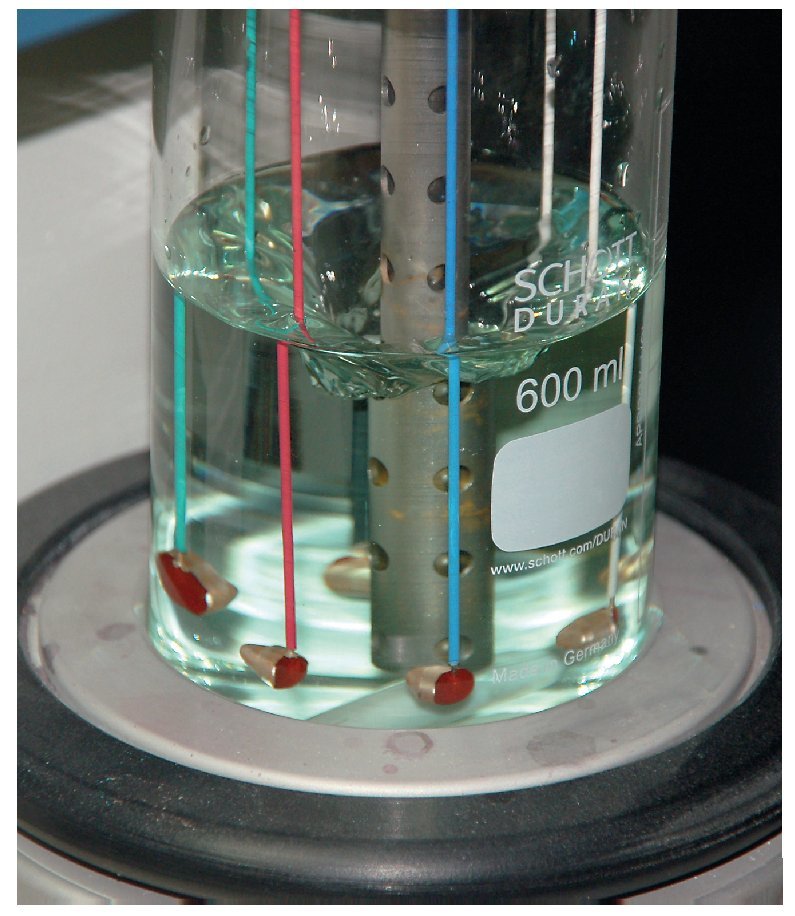

Fig. 6. La confección de las coronas telescópicas secundarias mediante la técnica galvánica AGC®.

Caso 2: construcciones terciarias

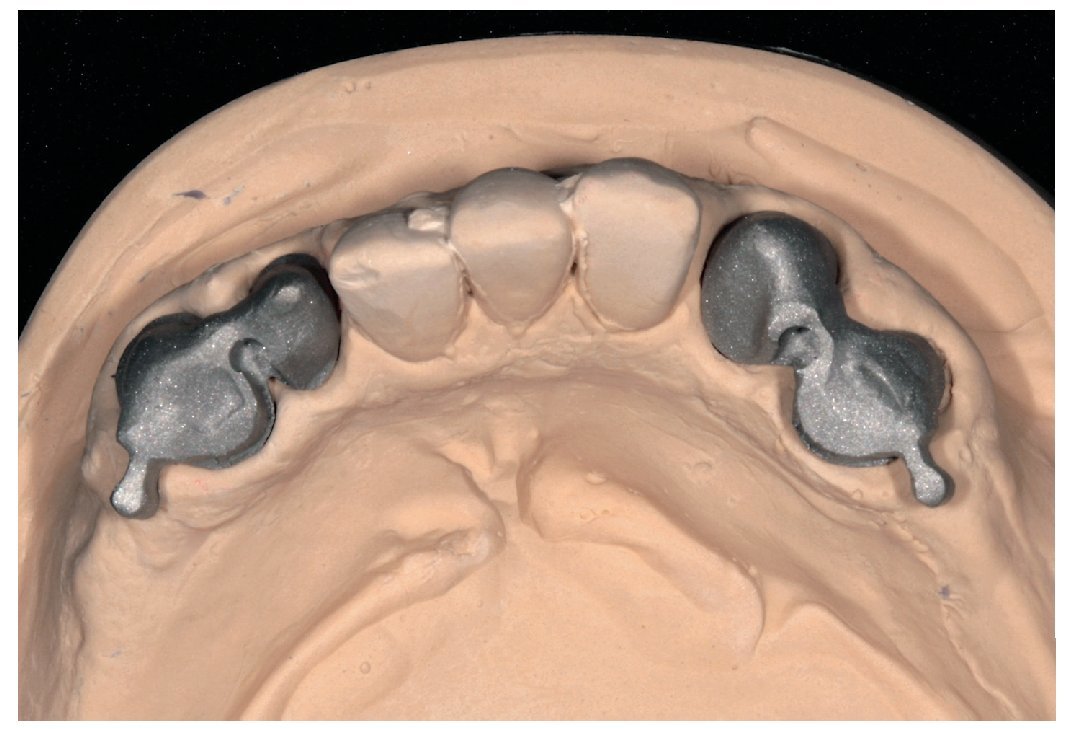

Para la unión de las coronas secundarias galvánicas se utiliza con frecuencia una estructura terciaria, que mediante CAD puede confeccionarse de manera igualmente satisfactoria y cómoda y, sobre todo, ahorrando tiempo (fig. 7). El protésico puede prescindir de numerosos pasos de trabajo propensos a errores, tales como la confección de un nuevo modelo, el modelado en cera, la puesta en revestimiento, el colado y el acabado. En el primer paso se tratan con un spray de escaneo las coronas telescópicas secundarias y se escanean como dientes pilares (fig. 8).

Fig. 7. Las coronas telescópicas secundarias terminadas.

Fig. 8. Una corona construida digitalmente sobre la corona telescópica secundaria.

La ventaja sobre la técnica convencional reside en el hecho de que las cofias pueden diseñarse tanto con un grosor de pared mínimo que en la experiencia del autor puede controlarse exactamente como con una juntura adhesiva. Además pueden diseñarse bordes de cierre individualizados para la resina.

En este ejemplo se escogieron como conectores retenciones de agujero anular (fig. 9). También pueden realizarse sin problemas piezas de puente o barras.

Fig. 9. La construcción terciaria con colocación de las retenciones de agujero anular.

Consejos de aplicación para el diseño asistido por CAD

¿ Por medio de la función «3Shape Pontic» (3Shape, Copenhague, Dinamarca) pueden escogerse retenciones de agujero anular para la unión de la construcción terciaria.

¿ Pueden escogerse por ejemplo cuatro retenciones de agujero anular en la pieza como una pieza de puente. Cuanto mayor sea el número de pónticos individuales escogidos, tanto mayor margen de maniobra se tiene por ejemplo con una o dos retenciones de agujero anular.

¿ Recorte las retenciones conforme a la encía, a fin de reproducir el contorno.

¿ Por medio de las herramientas de forma libre, como la espátula para cera, puede configurarse un borde de cierre individualizado para la resina.

¿ A fin de posibilitar la salida del adhesivo, es conveniente incluir en el modelado los orificios de salida, los cuales se cierran a continuación.

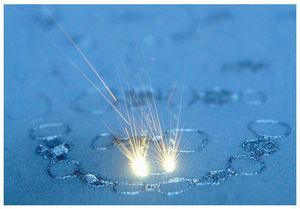

El proceso de confección mediante el método DMLS

La confección de la estructura de CoCr se lleva a cabo en el centro de fresado aquí presentado (Flussfisch, Hamburgo, Alemania), empleando el método de sinterización láser de metal directo (DMLS) en la máquina de sinterización láser EOSINT M270 de la firma EOS GmbH, Krailling, Alemania, y es respaldada por una cadena de producción provista de las certificaciones ISO 9001 y 13485 (fig. 10).

Fig. 10. La confección mediante DMLS.

Desde la recepción del encargo hasta el envío se garantizan medidas de aseguramiento de la calidad en las interfaces importantes. De este modo, en caso de que un laboratorio envíe una estructura deficientemente diseñada o un conjunto de datos erróneo, tiene la seguridad de que no se iniciará el proceso de confección del encargo hasta que se haya verificado su idoneidad. El autor está convencido de que así se excluye prácticamente la posibilidad de una producción errónea. Este método evita reclamaciones de cortesía profesional, incómodas para ambas partes.

El procesamiento posterior en el laboratorio

¿ Después de un pequeño trabajo de ajuste se procede a adherir la construcción.

¿ La reducida anchura del intersticio de cemento posibilita una juntura adhesiva exactamente definida.

¿ Previo acuerdo con el centro de fresado presentado pueden dejarse en su sitio las retenciones mecánicas en función de cada caso específico.

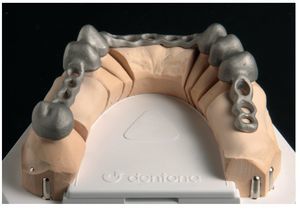

¿ En opinión del autor, la solución CAD/CAM comporta ventajas no sólo de tiempo, sino también de calidad. Además, sus propias experiencias demuestran que resulta en un menor consumo de material y recursos en comparación con la técnica convencional (fig. 11).

Fig. 11. Una estructura terciaria de CoCr terminada.

Informe de usuario: confección de un distribuidor de cargas

El modelado en cera del Preci-Vertix (CeKa, Hanóver, Alemania) fue considerado durante años como la única posibilidad para unir la corona con el fresado y el conector. Desde la implantación de la tecnología CAD/CAM en el laboratorio del autor, allí se ha establecido la meta de combinar este método convencional con las nuevas posibilidades. En los primeros pasos, inicialmente se escaneaban modelados en cera, lo cual naturalmente no podía constituir el camino óptimo. Dado que, en la experiencia del autor, el software posibilita cualquier deseo, se requerían creatividad y visión de futuro por parte de los protésicos dentales para confeccionar el producto final mediante la tecnología CAD/CAM. Con el sistema Zen de Wieland, Pforzheim, Alemania, se dispone de un sistema CAD/CAM plenamente funcional con múltiples posibilidades. El objetivo del autor era confeccionar de manera puramente virtual coronas con fresado de contornos de interlock Preci-Line. A continuación se describe la confección de coronas en una aleación sin metales nobles sinterizada por láser.

En la experiencia del autor, el método escogido aporta múltiples ventajas. Si bien el escaneo y el modelado requieren al principio aproximadamente el mismo tiempo que un modelado en cera, con algo de práctica se logra un mayor ahorro de tiempo y sobre todo una calidad constante. La utilización de elementos de construcción virtuales evita desviaciones en el diseño de la estructura por parte de distintos protésicos. Esto también resulta beneficioso desde el punto de vista empresarial, toda vez que se reducen tanto el consumo energético como los costes de aparatos y de material. Igualmente importante es la mejora de la fiabilidad de la confección, lo cual significa: ausencia de errores de colado, ausencia de sobrecalentamiento del metal, ausencia de porosidad, ausencia de burbujas en la cerámica y evitación de todos los demás problemas que pueden surgir durante el colado convencional. El procedimiento de construcción para otros materiales, como por ejemplo dióxido de zirconio, es muy similar. Simplemente, para ello es preciso modificar ciertos parámetros y la estrategia de fresado.

El primer obstáculo radicaba en la creación de las superficies rectas del fresado de contornos y del interlock. El escaneo de piezas prefabricadas o premodeladas no se tradujo en resultados plenamente satisfactorios, y tampoco es íntegramente virtual. De ahí que se buscara un software que permitiera la confección de elementos constructivos. Como módulo CAM del sistema Zeno se disponía del Easy cam 3.2. Mediante la activación de la versión completa del Easy cam 3.2 fue posible diseñar las piezas deseadas (conectores extracoronales, un interlock, un fresado de contornos) e integrarlos en el modelado tras su introducción en la biblioteca Zeno. El archivo STL generado se agregó a la biblioteca de pónticos (figs. 12 a 14).

Fig. 12. El interlock.

Fig. 13 (arriba a la derecha). Una superficie fresada con fresado del hombro

Fig. 14. Un conector.

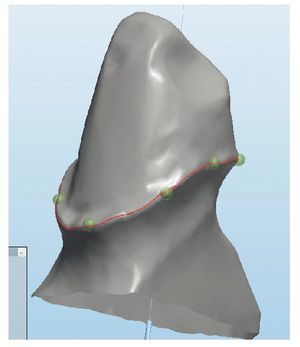

El siguiente paso consistió en crear la hoja de encargo. La dirección de inserción general se establece en el paralelómetro y se fija mediante la colocación de espigas de referencia. A continuación puede escanearse el modelo. Este trabajo se modela mediante el DentalDesigner de 3Shape (figs. 15 a 19).

Fig. 15. La definición del límite de la preparación.

Fig. 16. La determinación de la dirección de inserción común.

Fig. 17. El posicionamiento de los elementos.

Figs. 18 y 19. El trabajo ya modelado.

El modelo terminado se envió para su sinterización láser. El acabado posterior se completó con relativa rapidez; posteriormente se procedió al recubrimiento con el material cerámico y a continuación al fresado (figs. 20 y 21).

Fig. 20. Las coronas tras la sobreimpresión.

Fig. 21. Las coronas, recubiertas y fresadas.

Se trató del primer trabajo Preci confeccionado virtualmente por el autor. Desde entonces ha sido posible mejorar determinados parámetros, y tanto sus colegas como él continúan optimizando el sistema.

Una gran ventaja reside en la variedad de elementos. En caso de que no exista un determinado elemento, se construye y se incorpora virtualmente. Con algo de práctica, el protésico estará en disposición de modelar con mayor rapidez. También resulta ventajosa la confección individualizada de elementos constructivos virtuales. En términos generales, en la experiencia del autor se garantiza un resultado constante. Gracias a la calidad constante pudieron eliminarse fluctuaciones de la calidad del colado en el laboratorio.

Conclusión

La utilización de la tecnología CAD/CAM en la técnica de combinación se ha consolidado, pese a que la aplicación continúa hallándose por el momento en fase más bien experimental. Sin embargo, es posible dominarla mediante la habilidad artesanal habitual. Así pues, la labor protésica dental continúa siendo tal tras la implantación de la técnica CAD/CAM dental, y ofrece numerosas posibilidades creativas a los usuarios dotados de inventiva. En la experiencia de los autores, todas las construcciones generadas por láser presentan propiedades de material y de ajuste constantes, y se incrementa el confort de trabajo tanto para el protésico dental como para el odontólogo. Los clientes finales obtienen una reposición dental no sólo innovadora, sino también segura y además económica e íntegramente «Made in Germany».

Correspondencia

Dipl.-Ing. (FH) ZT Gregor Szwedka

EOS GmbH

D-82152 Krailling/Múnich, Alemania

Correo electrónico: ifo@flussfisch.de

ZTM Ludovic Claisse (Anwenderbericht)

Wollkopf Dental-Labor

Draisstrabe 45, 67346 Speyer, Alemania

Correo electrónico: Ludovic.c@gmx.de