Introducción

La digitalización en la prótesis dental se está consolidando cada vez más. Después de que, en los últimos años, esta tecnología se haya especializado en la técnica de coronas y puentes y en la prótesis implantosoportada, actualmente está avanzando de manera acelerada. Y allí donde el ordenador arraiga, se convierte en un elemento imprescindible. Como siguiente ámbito de actividad digital en la prótesis dental, el laboratorio dental R+K CAD/CAM Technologie de Berlín ha dirigido su atención al esquelético de retenedores. Durante dos años, el equipo ha dedicado sus esfuerzos al desarrollo y a determinar los componentes adecuados. En el siguiente artículo se describe de principio a fin la confección completa, llevada a cabo íntegramente en el establecimiento del autor.

Diseño virtual de un esquelético de retenedores

En primer lugar se confeccionan los modelos de los maxilares superior e inferior y se ajustan en el articulador en relación con la posición.

En este caso se trata de un edentulismo parcial en el maxilar superior, con los dientes remanentes 16, 15, 13, 21, 22, 23, 24, 25, 26. Para el diseño, en el laboratorio R+K CAD/CAM Berlin se utiliza el módulo de diseño de esqueléticos 3Shape (3shape, Copenhague, Dinamarca; distribución en Alemania: R+K CAD/CAM, Berlín, Alemania). En primer lugar se mide el modelo en el paralelómetro, a fin de determinar la dirección de inserción y las zonas retentivas. La dirección de inserción se fija mediante una espiga en el modelo. La determinación se preselecciona manualmente en el laboratorio, ya que la visualización tridimensional virtual en el PC puede resultar irritante en ocasiones. Una vez abierta la aplicación Dental Manager y creado el encargo, se seleccionan los dientes y tipos de retenedor, se marcan los dientes de resina y se determina el tipo de la base para los maxilares superior e inferior.

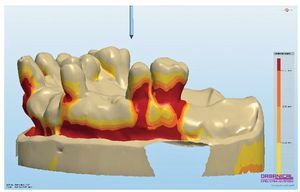

A continuación se escanea el modelo con la marca de dirección de inserción. También resulta posible el escaneo inmediatamente antes de una toma de impresión, el cual acorta enormemente el tiempo de confección, dado que puede iniciarse directamente el modelado. La dirección de inserción digital se determina mediante vista superior con ayuda de la marca escaneada. El modelo puede moverse en todas las direcciones para la determinación, y en virtud de la profundidad de zonas retentivas representada cromáticamente según Ney se dispone de una ayuda visual adicional para determinar la dirección de inserción (fig. 1).

Fig. 1. El establecimiento de la dirección de inserción, zonas retentivas representadas en color según Ney.

Una vez determinada ésta, el software alivia automáticamente con la «cera virtual» todas las zonas retentivas en los dientes (fig. 2). A continuación se expone el recorrido del retenedor mediante la espátula para cera virtual (fig. 3). Acto seguido se procede a la determinación de la posición y del tamaño de la retención mediante una simple marcación, así como a la selección de la forma de la rejilla (figs. 4 a 6). La retención se ahueca automáticamente. A continuación se diseña la placa de base con el conector grande. En caso necesario, ahora puede diseñarse la base como placa perforada, para lo cual simplemente se marca adicionalmente en la base este «agujero» (figs. 7 y 8). También aquí se puede ahuecar por ej. la papila incisiva. A continuación se eligen los retenedores. Para premolares son posibles los retenedores E y G, para molares los retenedores E y G, retenedores anulares, superficies de oclusión, entre otras muchas variantes (fig. 9). Los conectores y retenedores pueden modificarse libremente en cuanto a su fuerza y altura, grosor y volumen. Los bordes de cierre pueden marcarse por separado y unirse mediante los elementos constructivos. Por regla general, mediante la herramienta de software para el diseño de esqueléticos 3Shape resulta posible corregir o deshacer con posterioridad o todos los elementos constructivos. Incluso la dirección de inserción (primer paso) puede corregirse nuevamente al final, durante el control. Como último paso de trabajo se incorporan al modelo tridimensional tirantes de estabilización (fig. 13).

Fig. 2. Se aliviaron las zonas retentivas en la dirección de inserción.

Fig. 3. Las zonas de retención de los retenedores están expuestas.

Figs. 4 y 5. Marcación para la retención de silla.

Fig. 6. La retención de silla con apoyo de cera.

Fig. 7. La base esqueletizada está marcada.

Fig. 8. La base del esquelético.

Fig. 9. El modelado de los retenedores con conectores para la estabilización durante la puesta en revestimiento y el colado.

El modelado transcurre de manera tan intuitiva como en el software para coronas y puentes 3Shape. El módulo de diseño de esqueléticos 3Shape está armonizado con el Dental Designer y permite trabajar de forma rápida e intuitiva. Finalmente, el diseño en su conjunto se exporta en forma de conjunto de datos a la impresora (figs. 11 a 14).

Fig. 10. Creación de las retenciones para dientes de resina.

Figs. 11 y 12. El diseño ya terminado del esquelético.

Fig. 13. El esquelético ya diseñado, con el modelo y barra de soporte.

Fig. 14. El esquelético ya diseñado, sin el modelo y con barra de soporte.

Impresión tridimensional mediante 3D Systems

¿Cómo funciona una impresora tridimensional? La impresión 3D es una denominada tecnología «Rapid Prototyping», la cual no actúa arrancando virutas sino añadiendo material. Desarrollada originalmente por el MIT (Massachusetts Institute of Technology), permite confeccionar una pieza real directamente a partir de datos CAD. En primer lugar se divide virtualmente el conjunto de datos 3D en planos horizontales, los cuales a continuación se imprimen y endurecen uno tras otro hasta completarse el objeto tridimensional. En principio, funciona como una impresora bidimensional clásica: Los inyectores que liberan la resina (o cera) líquida funcionan como los de una impresora de chorro de tinta de oficina. Mediante la superposición de las capas con un grosor definido, el objeto tridimensional toma forma también a lo alto.

3D Systems (Rock Hill, SC, EE. UU.) utiliza también otras tecnologías para confeccionar piezas tridimensionales. Por una parte está la estereolitografía, en la cual una resina líquida se polimeriza (endurece) mediante un haz láser localmente punto a punto y capa a capa. Por lo demás, aplicando el similar método de sinterización láser 3D, en el cual se utiliza polvo en lugar de resinas líquidas, pueden confeccionarse directamente piezas de metal, resina, cerámica o composite. Estos procesos se utilizan no sólo para prototipos individuales, sino también para pequeñas series.

Fácil de manejar, rentable (excelente relación calidad/precio) y de tamaño adecuado para un laboratorio, las impresoras 3D son utilizadas también por diseñadores, ingenieros o artistas para crear conceptos y productos en grandes cantidades, a fin de agilizar su lanzamiento al mercado. Sus aplicaciones son múltiples: desde la arquitectura hasta la industria, pasando por el diseño. Se trata de una herramienta ideal para visualizar conceptos, verificar la ergonomía, realizar ensayos de túnel de viento y crear prototipos y modelos para la venta y el marketing, etc. R+K CAD/CAM Technologie Berlin es el distribuidor oficial para Alemania de esta impresora 3D de la firma 3D Systems.

Se importa el conjunto de datos 3D al software suministrado de la impresora y se coloca el esquelético sobre la bandeja de impresión. A continuación se inicia el proceso de impresión. Tras una fase de calentamiento de aproximadamente 30 minutos, la impresora empieza a funcionar. En función de la altura de la construcción, el proceso de impresión dura entre cuatro y seis horas. Para el apoyo de las zonas aisladas se imprime en primer lugar material de soporte blanco (cera), y a continuación se imprime el material verde de resina para el esquelético tridimensional (fig. 15). Este material se calcina perfectamente durante el colado. La calidad de impresión en el DP 3000 es de 20 μm en impresión fina (fig. 16).

Fig. 15. La estructura de resina ya impresa.

Fig. 16. Impresión tridimensional mediante el DP 3000 de 3D-Systems.

Tras la impresión, es preciso liberar el material de construcción del material de soporte. En virtud de los distintos puntos de fusión de ambos materiales, éstos pueden separarse fácilmente entre sí mediante calentamiento térmico.

La combinación de calidad de impresión y calcinabilidad en este aparato es actualmente única.

Colado

En comparación con el método de esqueléticos convencional, el esquelético tridimensional se puede volar como un puente. Tal como se muestra en la figura 17, la colocación de los jitos se realiza «sin cabeza perdida» con un alambre de cera de 3,5 mm. Como anillo de mufla se utiliza en el laboratorio un manguito de cartón. Como material de revestimiento se utiliza una masa de revestimiento de precisión acelerada para la técnica de coronas y puentes para el colado CAD/CAM. En este caso se procede siguiendo las especificaciones del fabricante.

Fig. 17. Preparación para el colado.

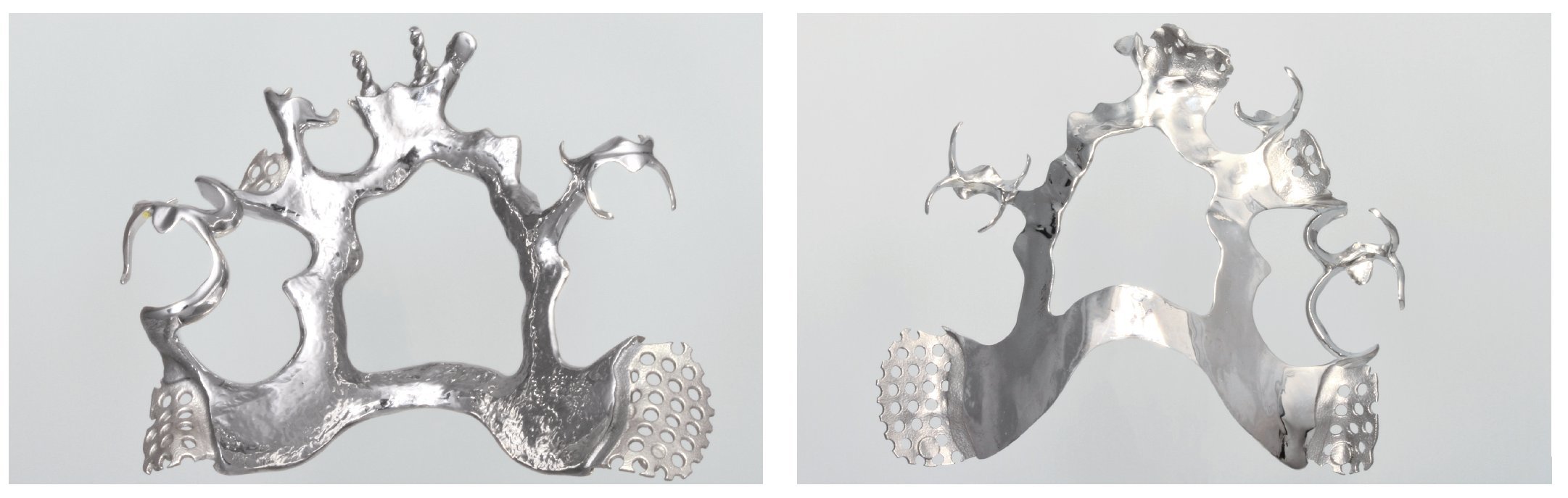

La mufla puede utilizarse tanto en el método acelerado como en el modo convencional. Para el colado se utiliza una centrífuga de alta frecuencia con vacío. Como aleación utilizamos la aleación especial para esqueléticos con retenedores Vitallium 2000 de Elephant, Hamburgo, Alemania. La calidad de la superficie y la homogeneidad del colado se corresponde con la calidad de un esquelético convencional (figs. 18 a 20). Tras el colado se abrillanta electrolíticamente el esquelético y se somete a densificación de la superficie en una máquina especial. A continuación se procede al ajuste, al acabado y al pulido de la manera habitual (figs. 21 a 24).

Fig. 18. El esquelético después del colado.

Fig. 19. La comparación entre la superficie del esquelético confeccionado mediante CAD/CAM y la de la figura 20 (tras el colado, chorreado).

Fig. 20. Un esquelético confeccionado siguiendo el método convencional (tras el colado, chorreado).

Figs. 21 y 22. El esquelético terminado confeccionado digitalmente sobre el modelo.

Figs. 23 y 24. El esquelético terminado.

Conclusión

Tras una larga fase de prueba de la confección perfecta de estas «nuevas» posibilidades, en el laboratorio R+K CAD/CAM Berlin se pasó ya a partir de noviembre de 2010 a la producción de trabajos para pacientes. La facilidad de manejo, el enorme ahorro de tiempo y la excelente adaptación han convencido no sólo a los protésicos, sino también a los clientes. Ahora resulta posible confeccionar también el esquelético de retenedores mediante la tecnología CAD/CAM. La solución mediante el módulo de diseño de esqueléticos 3Shape, el método de impresión tridimensional aditivo mediante la impresora DP 3000 de 3-D-Systems y el colado dental clásico brindan acceso a una nueva dimensión en el laboratorio protésico. Un diseño racional, que puede completarse en 15 min tras un cierto periodo de práctica, y un proceso de confección eficiente que ahorra material y respeta el medio ambiente (se suprime el modelo duplicado), posibilitan actualmente el trabajo selectivo mediante CAD y la implementación de alta calidad aplicando procesos de confección aditivos. Desaparecen las estructuras sobremodeladas que en ocasiones cuestan tanto tiempo y dinero en el laboratorio debido al encerado y al tallado. Además, el esquelético con retenedores CAD/CAM constituye la antesala de avances futuros. En la próxima actualización de 3Shape se incluyen los elementos de conexión a coronas, mientras que las piezas secundarias están en fase de preparación. Así pues, ya no está lejos la prótesis dental fija-extraíble combinada confeccionada mediante CAD/CAM.

Y pensemos todavía un poco más allá: Cuando en el futuro sea posible registrar mediante escáner la cavidad oral completa, el odontólogo podrá facilitarnos los datos pertinentes y podremos confeccionar aún más fácilmente prótesis dentales combinadas mediante la tecnología CAD/CAM.

Correspondencia

ZTM Andreas Klar y el Organical Team R+K CAD/CAM Technologie GmbH & Co. KG. Ruwersteig 43, 12681 Berlín, Alemania.

Correo electrónico: andreas.klar@cctechnik.com