Introducción

Mediante la indentación micromecánica con la estructura de la cerámica y la subsiguiente formación de enlaces químicos puede lograrse una unión firme y duradera a los materiales cerámicos. Dado que la cerámica dental y el tejido dental natural presentan grandes diferencias en cuanto a su composición, resulta compleja la formación de una capa de unión duradera entre la cerámica y el diente. A fin de reforzar la adhesión, es preciso modificar las superficies de unión tanto en la cerámica como en el diente. Algunos materiales cerámicos pueden acondicionarse fácilmente, mientras que otros constituyen un desafío para la adhesión.

La cerámica de estructura basada en silicatos, puede cementarse adhesivamente, lo cual mejora fundamentalmente la resistencia a la rotura de la cerámica y refuerza estructuralmente el diente tallado6. La modificación de la superficie mediante grabado ácido crea un gran número de microcanales y microporosidades para la penetración del cemento de fijación. La aplicación subsiguiente de un líquido de silanización conduce al enlace químico con el cemento de resina.

En virtud de sus excelentes propiedades físicas (elevada resistencia a la rotura), biocompatibilidad y estética, ha aumentado considerablemente el uso de cerámicas altamente resistentes, tales como la cerámica de óxido de aluminio (aluminio) y de dióxido de zirconio (zircón). Las diferencias en los métodos de producción, la composición del material y los procesos de sinterización resultan en estructuras profundizadas específicamente para cada sistema, las cuales influyen en el comportamiento adhesivo3,4,7. El objetivo del cementado adhesivo consiste en alcanzar una unión, una retención y un cierre marginal firmes y duraderos de las restauraciones cerámicas. En consecuencia, el factor primordial para la supervivencia clínica de la restauración es una unión adhesiva firme y duradera entre el diente y el material de la restauración5,6,9. El propósito de este artículo es examinar y estudiar la disposición de las microestructuras de las distintas superficies cerámicas con ayuda de la microscopía electrónica de barrido de emisión de campo (FeSEM, en sus siglas inglesas) y la microscopía confocal de escaneo láser (CLSM, en sus siglas inglesas).

Cerámica reforzada con leucita

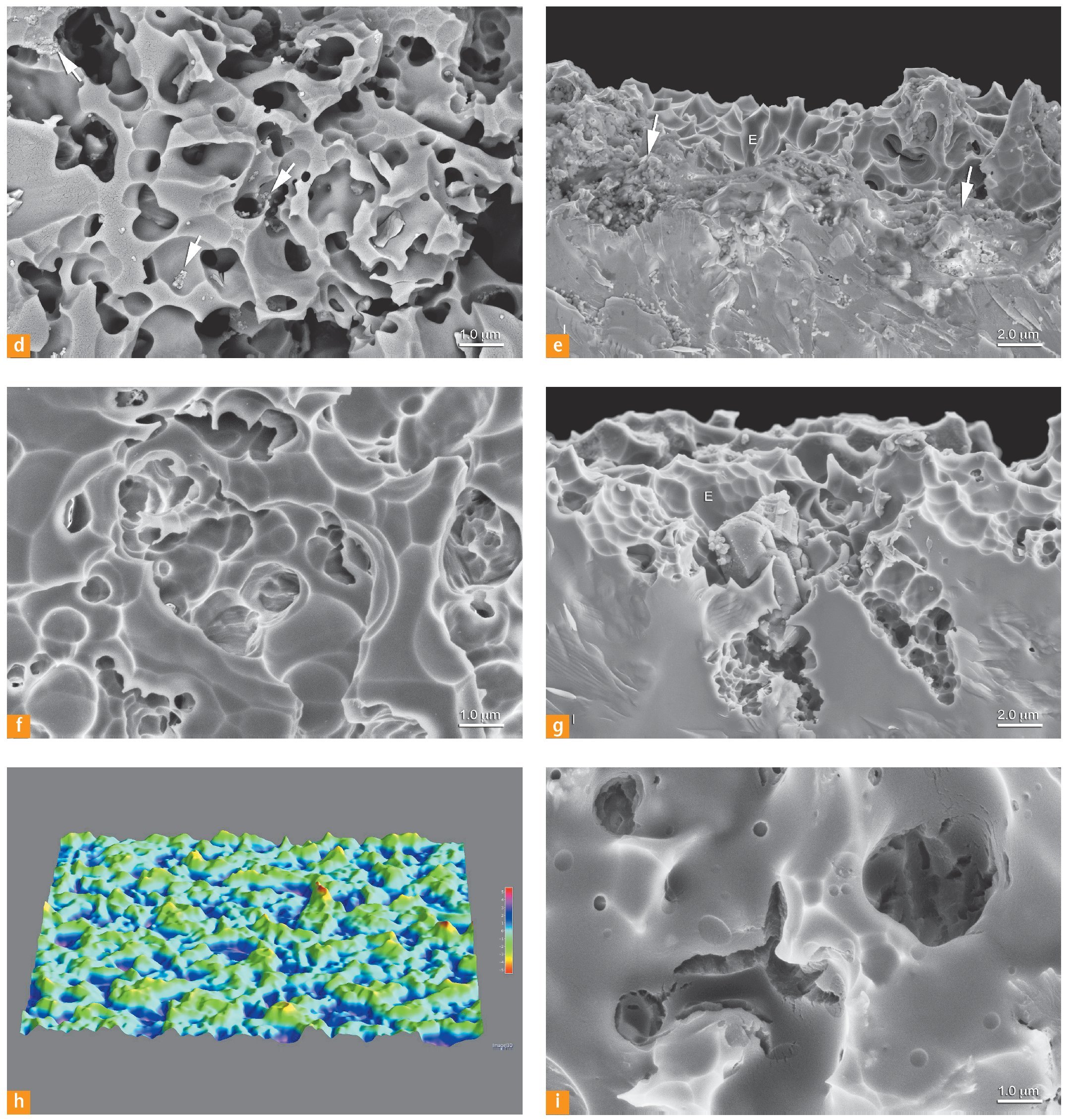

La cerámica vítrea reforzada con leucita (IPS Empress, IPS ProCAD, Ivoclar Vivadent, Ellwangen, Alemania) posee una superficie vítrea lisa y plana de las estructuras profundizadas (fig. 1a), la cual puede modificarse eficazmente mediante ácido fluorhídrico10 (HF) (fig. 1b). Este cerámica requiere ácido fluorhídrico a entre el 9 y el 9,5% con un tiempo de acción de 60 s2,23. La prolongación del tiempo de grabado ácido no sólo incrementa el número de microporosidades, sino que también es responsable de la formación de microfisuras, cuyo número aumenta en proporción al tiempo de grabado ácido33. Sin embargo, tras el grabado con ácido fluorhídrico y el subsiguiente enjuague (fig. 1c), quedan en la cerámica grabada restos de ácido, precipitaciones cristalinas y sales remineralizadas. Los depósitos cristalinos son un subproducto de Na, K, Ca y Al, y no son solubles en agua11. Una pequeña parte de las precipitaciones cristalinas se encuentra en la superficie de las áreas sometidas a grabado ácido (fig. 1d). La mayor parte de estos restos se encuentra en las profundidades de la cerámica vítrea sometida a grabado ácido, inutilizando así los microcanales formados por el ácido fluorhídrico (fig. 1e). Estas porciones de partículas pueden identificarse fácilmente por sus residuos blancos y sólo pueden eliminarse mediante una limpieza por ultrasonidos. La limpieza por ultrasonidos durante cinco minutos se lleva a cabo eficazmente con alcohol al 95%, acetona o agua destilada11,20,24.

Fig. 1. a Imagen FeSEM de una cerámica vítrea reforzada con leucita fracturada durante el ensayo (20.000 aumentos). b Cerámica vítrea reforzada con leucita sometida a grabado con ácido fluorhídrico al 9,5%. c Cerámica vítrea reforzada con leucita tras el grabado ácido. Obsérvense los residuos blancos y la estructura interna aparentemente congelada.

Fig. 1. d La imagen FeSEM-muestra una cerámica vítrea reforzada con leucita tras el grabado con ácido fluorhídrico (20.000 aumentos). Las flechas blancas señalan las partes cristalinas depositadas. e Vista longitudinal de una cerámica vítrea reforzada con leucita tras el grabado con ácido fluorhídrico (10.000 aumentos). Debe tenerse en cuenta que los escombros inutilizan el tercio inferior de los microcanales obtenidos mediante el grabado con ácido fluorhídrico (flechas blancas). E: superficie sometida a grabado ácido; I: superficie intacta. f La imagen FeSEM muestra una cerámica vítrea reforzada con leucita tras el grabado con ácido fluorhídrico y posterior limpieza por ultrasonidos en agua destilada (20.000 aumentos). g Vista longitudinal de una cerámica vítrea reforzada con leucita tras el grabado con ácido fluorhídrico y posterior limpieza en agua destilada (10.000 aumentos). E: superficie sometida a grabado ácido; I: superficie intacta. h Imagen CLSM de una cerámica vítrea reforzada con leucita sometida a grabado con ácido fluorhídrico y a limpieza por ultrasonidos (100 aumentos). i La imagen FeSEM muestra una cerámica vítrea reforzada con leucita silanizada (20.000 aumentos).

Tras la limpieza por ultrasonidos con agua destilada durante 5 min puede observarse claramente la acción del ácido fluorhídrico (fig. 1f). La eliminación de la matriz vítrea deja tras de sí numerosas microporosidades y microcanales, los cuales tienen una profundidad de 5 a 15 μm y revelan la estructura cristalina (fig. 1g). Esta estructura intrincada incrementa la superficie para la adhesión (fig. 1h) y asegura una unión micromecánica firme con el cemento de fijación de resina10.

El grabado con ácido fluorhídrico de la cerámica basada en silicatos resulta en una unión micromecánica suficiente, mientras que la silanización mediante un líquido de unión bifuncional (compuesto por grupos silano y metacrilato) de la cerámica grabada proporciona un enlace químico entre el cemento de fijación de resina y la cerámica10,28. Tras la silanización, las microporosidades están parcialmente cubiertas por una capa de silano bifuncional (fig. 1i). Esta capa bifuncional ha enlazado químicamente el grupo silano en el interior con el dióxido de silicona hidrolizado en la superficie cerámica, mientras que el grupo metacrilato puede copolimerizar con la resina de unión.

Cerámica reforzada con disilicato de litio

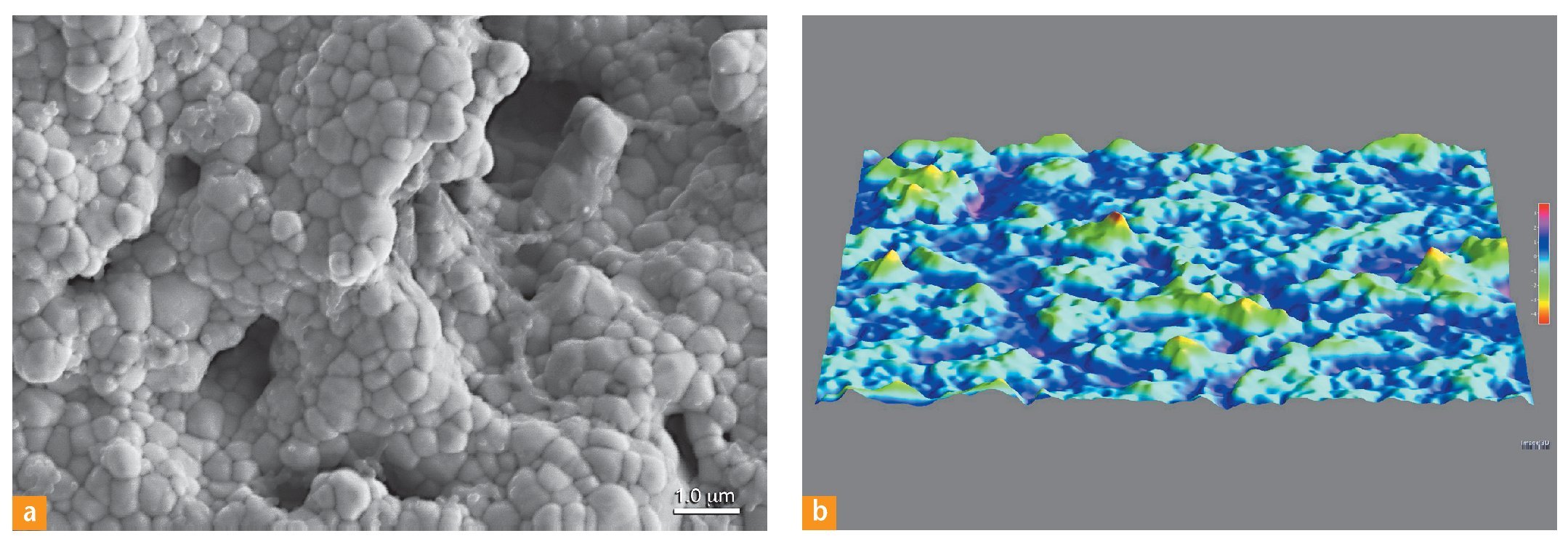

La superficie de la cerámica vítrea reforzada con disilicato de litio (IPS Empress 2, IPS e.max Press, Ivoclar Vivadent) consta de cristales de disilicato de litio que están empotrados en una matriz vítrea19 (fig. 2a). La cerámica reforzada con disilicato de litio requiere un tiempo de grabado ácido más corto (20 s) que todas las demás cerámicas basadas en silicatos8,22. Tras el grabado ácido, la fase cristalina principal de la microestructura indentada de una cerámica vítrea se compone de Li2Si2O5 (fig. 2b). Los cristales alargados presentan una longitud de 0,4 a 5 μm. Una vista en dirección longitudinal de la superficie sometida a grabado ácido muestra una microestructura de indentación con una profundidad de grabado de 5 a 20 μm (fig. 2c). El elevado número de enlaces transversales de los cristales alargados crea una microestructura de indentación para la adhesión (figs. 2c y 2d). Como segunda fase cristalina se encuentran también ortofosfatos de litio (Li3PO4), si bien éstos no pueden apreciarse debido al grabado con ácido fluorhídrico19.

Fig. 2. a La imagen FeSEM muestra una cerámica vítrea reforzada con disilicato de litio fracturada en el ensayo (20.000 aumentos). b Una cerámica vítrea de disilicato de litio, sometida a grabado con ácido fluorhídrico al 9,5% y tras la limpieza por ultrasonidos (20.000 aumentos). c Vista en sentido longitudinal de una cerámica vítrea reforzada con disilicato de litio tras el grabado con ácido fluorhídrico y posterior limpieza por ultrasonidos en agua destilada (10.000 aumentos). E: superficie sometida a grabado ácido; I: superficie intacta. Obsérvese la elevada proporción de enlaces transversales de la microestructura indentada de los cristales alargados. d Imagen CLSM de una cerámica vítrea reforzada con disilicato de litio sometida a grabado con ácido fluorhídrico y a limpieza por ultrasonidos (100 aumentos). e La imagen FeSEM muestra una cerámica vítrea reforzada con disilicato de litio silanizada (65.000 aumentos). Obsérvense la capa de silano (SL) y los cristales recubiertos por silano (SC).

La silanización crea una fina capa de silano bifuncional, la cual cubre parcialmente los cristales de Li2Si2O2 expuestos. Bajo un mayor aumento (más de 65.000 aumentos) se puede observar que la mayoría de los cristales están rodeados por el líquido de silanización (fig. 2e).

Cerámica de óxido de aluminio fresada

Una superficie de cerámica de óxido de aluminio fresada se caracteriza por una estructura cristalina distribuida uniformemente (fig. 3a). El tamaño promedio de grano del cristal para el óxido de aluminio fresado es de 15,53 μm2. Los cristales de óxido de aluminio presentan antes del fresado rasguños en la superficie (fig. 3a).

Fig. 3. a Imagen FeSEM de una superficie de óxido de aluminio fresada (20.000 aumentos). b Imagen FeSEM de una cerámica de óxido de aluminio fracturada durante el ensayo (20.000 aumentos). c Imagen CLSM de una superficie de cerámica de óxido de aluminio fresada (100 aumentos).

Una fractura de una muestra de óxido de aluminio provocada en el laboratorio muestra la naturaleza tridimensional del cristal de óxido de aluminio (fig. 3b). Dado que las estructuras superficiales situadas a mayor profundidad no pueden modificarse mediante grabado ácido1 (fig. 3c), se requieren técnicas de unión alternativas para lograr una unión duradera6.

Cerámica de óxido de aluminio arenada

Las estructuras superficiales de cerámica de óxido de aluminio fresada situadas a mayor profundidad pueden mejorarse mediante arenado (fig. 4a), el cual aumenta la rugosidad superficial de la superficie fresada hasta 0,56 μm. El chorreado de la cerámica de óxido de aluminio fresada incrementa asimismo la superficie (fig. 4b). Sin embargo, tras el arenado se eliminan cristales de la superficie de la cerámica de óxido de aluminio (fig. 4c), lo cual conduce a microfisuras, resulta en un potencial dañino de formación de fisuras y debilita la cerámica18,29,34.

Fig. 4. a Imagen FeSEM de la superficie interna de una superficie de óxido de aluminio fresada y chorreada (20.000 aumentos). b Imagen CLSM de una superficie de óxido de aluminio chorreada (100 aumentos). c La imagen FeSEM permite apreciar la ausencia de cristales de óxido de aluminio (flecha blanca) tras el chorreado (20.000 aumentos).

Cerámica de óxido de aluminio prensada en seco

La rugosidad de la superficie puede incrementarse mediante una técnica de prensado en seco (Procera Crown Alumina, Nobel Biocare, Colonia, Alemania). Para esta técnica se confecciona un modelo aumentado de la preparación. A continuación se prensa polvo de cerámica de óxido de aluminio, se presinteriza, se fresa al grosor actual de la cofia y acto seguido se sinteriza a su tamaño definitivo5. La distribución del tamaño de grano de la estructura cristalina de la cerámica de óxido de aluminio es claramente más irregular que la de una superficie fresada (fig. 5a). La cara interna se asemeja a las rugosidades de un muñón de cocción, y van desde 0,63 hasta 0,81 μm. La CLSM muestra las rugosidades de una superficie de óxido de aluminio prensada en seco (fig. 5b).

Fig. 5. a Imagen FeSEM de las estructuras superficiales profundas de una cofia de cerámica de óxido de aluminio confeccionada mediante el método de prensado en seco (20.000 aumentos). b Imagen CLSM de las estructuras superficiales profundas de una cofia de cerámica de óxido de aluminio confeccionada mediante el método de prensado en seco (100 aumentos).

Carillas de cerámica de óxido de aluminio prensadas en seco

Las carillas de óxido de aluminio se confeccionan aplicando asimismo una técnica de prensado en seco, pero presentan una composición distinta de la estructura profunda en comparación con la cofia de óxido de aluminio prensada en seco. Las carillas de óxido de aluminio presentan microporosidades más pequeñas, con una longitud de entre 0,3 y 0,6 μm y una profundidad de entre 1,0 y 4,1 μm (fig. 6a). Además, la superficie de las carillas de óxido de aluminio presenta un mayor número de rugosidades que el óxido de aluminio chorreado y las cofias de óxido de aluminio chorreadas (fig. 6b). Un estudio reciente demuestra que las carillas de óxido de aluminio alcanzan, de forma similar al óxido de aluminio chorreado y a las cofias de óxido de aluminio chorreadas, una mayor resistencia de la adhesión al cizallamiento que el óxido de aluminio fresado26.

Fig. 6. a Imagen FeSEM de las estructuras superficiales profundas de una carilla de cerámica de óxido de aluminio confeccionada mediante el método de prensado en seco (20.000 aumentos). b Imagen CLSM de las estructuras superficiales profundas de una carilla de cerámica de óxido de aluminio confeccionada mediante el método de prensado en seco (100 aumentos). c La imagen de la situación del paciente antes del tratamiento muestra una alteración acusada del color de los dientes. d Carillas de cerámica de óxido de aluminio. e Vista de la situación del paciente tras el tratamiento del maxilar superior con una corona de cerámica de óxido de aluminio (incisivo central superior) y cinco carillas de cerámica de óxido de aluminio (incisivos central izquierdo, laterales derecho e izquierdo y los caninos). El trabajo cerámico fue confeccionado por Patrick Schnider, CDT, Oral Design, Montreux, Suiza.

Al igual que sobre las cerámicas basadas en óxido de aluminio convencionales, sobre las carillas de óxido de aluminio se debe estratificar empleando una cerámica de feldespato. En virtud de sus propiedades opacas, este núcleo cerámico altamente resistente puede utilizarse eficazmente para el tratamiento conservador de dientes con alteraciones acusadas del color12 (figs. 6c a 6e).

Cerámica de dióxido de zirconio fresada

Una superficie de cerámica de dióxido de zirconio fresada también se caracteriza por una distribución uniforme del grano cristalino (fig. 7a). El tamaño promedio de grano del cristal para la cerámica de óxido de aluminio fresada es de 0,75 μm2. Las superficies cristalinas del dióxido de zirconio (LAVA, 3M Espe, Seefeld; Procera Bridge, Nobel Biocare) son más lisas que las de los cristales de aluminio de las superficies de óxido de aluminio fresadas. En la figura 7b se observa la escasa rugosidad superficial de una superficie de dióxido de zirconio fresada.

Fig. 7. a Imagen FeSEM de una superficie de dióxido de zirconio fresada (20.000 aumentos). b Imagen CLSM de las estructuras superficiales profundas de una cerámica de dióxido de zirconio fresada.

Cerámica de dióxido de zirconio prensada en seco

Una imagen FeSEM de una estructura superficial profunda de una cofia de zirconio confeccionada mediante el método de prensado en seco (Procera Crown Zirconia, Nobel Biocare) presenta una distribución de los granos cristalinos de dióxido de zirconio más irregular que la de una superficie de dióxido de zirconio fresada (fig. 8a). La cara interna muestra microporosidades planas, con una profundidad de entre 0,63 y 0,81 μm Sin embargo, esto no es lo suficientemente profundo como para alcanzar una retención micromecánica (fig. 8b).

Fig. 8. a Imagen FeSEM de las estructuras superficiales profundas de una cofia de cerámica de dióxido de zirconio confeccionada mediante el método de prensado en seco (Procera Crown Zirconia, Nobel Biocare, Colonia, Alemania; 20.000 aumentos). b Imagen CLSM de las estructuras superficiales profundas de una cofia de cerámica de dióxido de zirconio confeccionada mediante el método de prensado en seco (100 aumentos).

Cerámica de dióxido de zirconio chorreada

Tras el chorreo con Al2O3, la superficie lisa del dióxido de zirconio fresado está rugosificada y ya no se aprecian los cristales (fig. 9a). Las rugosidades superficiales y el área superficial de las superficies fresadas están aumentadas (fig. 9b). Independientemente del tamaño de grano del material de chorreado, se incrementa también la resistencia adhesiva a largo plazo25. En contrapartida, el chorreado alisa las irregularidades estructurales de la cofia de dióxido de zirconio, lo cual reduce la fuerza adhesiva de la superficie interna13,26. De ahí que no sea recomendable el chorreado de las cofias de dióxido de zirconio.

Fig. 9. a Imagen FeSEM de las estructuras superficiales profundas de una cofia de cerámica de dióxido de zirconio fresada tras el chorreado (20.000 aumentos). b Imagen CLSM de una superficie de cerámica de dióxido de zirconio fresada y chorreada (100 aumentos).

Superficies de dióxido de zirconio modificadas

Las nuevas estructuras superficiales profundizadas modificadas del dióxido de zirconio, las cuales actualmente todavía no están disponibles comercialmente, han sido sometidas a ensayo en el laboratorio de los autores25,26 (provisionalmente con NobelBond 1[NB1] y NobelBond 2 [NB 2], Nobel Biocare). Estas nuevas superficies de dióxido de zirconio utilizan diversas técnicas de estratificación y sinterización para modificar las estructuras superficiales situadas a mayor profundidad. De esta manera se maximiza la retención micromecánica y se reduce la dependencia del enlace químico respecto de monómeros especiales. Las modificaciones son por ej. la adición de polvo de dióxido de zirconio26 o de perlas de vidrio13,21 a la estructura superficial profundizada fresada, la cual se sinteriza a continuación. Las superficies de dióxido de zirconio ensayadas presentan un grado muy elevado de rugosidad superficial (hasta 1,45 μm). Ambas superficies de dióxido de zirconio modificadas presentan abundantes microporosidades complejas. NB 1 presenta microporosidades marcadamente asimétricas, con una longitud de entre 1,6 y 26,2 μm y una profundidad de entre 7,3 y 10,4 μ (figs. 10a y 10b). NB 2 presenta aún más microporosidades reticulares, con una longitud de entre 27,3 y 69,9 μm y una profundidad de entre 19,9 y 46,9 μm (figs. 11a y 11b). Estas microporosidades y microcanales complejos conducen a una penetración más profunda del cemento de resina (figs. 10a y 11b). Esto facilita la retención mecánica mediante la unión a la resina. La fuerza adhesiva con esta superficie es sensiblemente mayor en comparación con todas las superficies de óxido de aluminio y dióxido de zirconio modificadas anteriormente mencionadas13,14,25,26. Una de las mayores ventajas de estas nuevas superficies reside en el hecho de que no requieren tratamientos superficiales adicionales y pueden fijarse mediante cualquier cemento de resina, independientemente de sus propiedades químicas. Sin embargo, esta tecnología se halla todavía en gran medida en estadio experimental y existen pocos casos clínicos publicados16,17.

Fig. 10. a Imagen FeSEM de las estructuras superficiales profundas de una cerámica de dióxido de zirconio modificada (NobelBond 1, Nobel Biocare; 20.000 aumentos). b Imagen CLSM de una superficie de cerámica de dióxido de zirconio modificada (NobelBond 1, Nobel Biocare; 100 aumentos).

Fig. 11. a Imagen FeSEM de las estructuras superficiales profundas de una cerámica de dióxido de zirconio modificada (NobelBond 2, Nobel Biocare; 1.000 aumentos). b Imagen CLSM de una superficie de cerámica de dióxido de zirconio modificada (NobelBond 2, Nobel Biocare; 100 aumentos).

Contaminación de las superficies internas

Antes y durante el cementado es posible la contaminación de las estructuras superficiales situadas a mayor profundidad. Las contaminaciones orgánicas (figs. 12a y 12b) e inorgánicas (fig. 12c) que se hayan producido durante la prueba clínica en boca o la confección pueden repercutir negativamente en la resistencia de la unión a largo plazo27,30-32 e incrementan el potencial de fisuras superficiales15. La calcinación de la contaminación inorgánica (como por ejemplo micropiedras) en el horno de cocción de cerámica, seguida de una limpieza por ultrasonidos en etanol y la aplicación de ácido fosfórico para eliminar contaminaciones orgánicas (sangre y saliva) han demostrado que de este modo pueden limpiarse eficazmente las superficies rugosas27.

Fig. 12a. Imagen FeSEM de las estructuras superficiales profundas de una cerámica de dióxido de zirconio modificada (NobelBond2, Nobel Biocare) contaminadas con saliva, la cual presenta una biopelícula (BF) con adherencias microbianas (flechas) que sellan las microporosidades (20.000 aumentos).

Fig. 12b. Imagen FeSEM de las estructuras superficiales profundas de una cerámica de dióxido de zirconio modificada (Nobel- Bond2, Nobel Biocare) contaminada con sangre (35.000 aumentos). Una contaminación de este tipo forma una capa compleja de proteínas que sellan parcialmente las microporosidades. BC: Contaminación por sangre; Zir: superficie de cerámica de dióxido de zirconio.

Fig. 12c. Imagen FeSEM de las estructuras superficiales profundas de una cerámica de dióxido de zirconio modificada (Nobel- Bond2, Nobel Biocare) contaminada por partículas de material de revestimiento (15.000 aumentos). Obsérvese cómo los cristales recubren las microporosidades (flechas).

Conclusión

En los últimos años se ha multiplicado el número de sistemas cerámicos. La adhesión a la cerámica se ha convertido en un procedimiento específico de cada sistema. Este estudio demuestra que la utilización de la microscopía electrónica de barrido de emisión de campo de alta resolución y de la microscopía confocal de escaneo láser constituye el requisito más importante para el estudio y la comprensión de la capa de unión para restauraciones cerámicas. De ahí que sea imprescindible entender la estructura específica de cada sistema cerámico, a fin de poder establecer una unión firme y duradera.

Agradecimientos

Los autores desean expresar su agradecimiento al Dr. Bernard Tandler por su ayuda en la redacción.

El original de este artículo apareció con el título «Ceramic systems: an ultrastructural study» en el QDT Yearbook. 2010;33:42-60.

Correspondencia

Dr. Sillas Duarte Jr. y Dr. Med. Dent. Jin-Ho Phark, DDS.

Department of Comprehensive Care.

Case Western Reserve University School of Dental Medicine 10900 Euclid Avenue. Cleveland, OH 44106-4905, EE. UU.

Correo electrónico: sillas.duarte@case.edu

Dr. Med. Dent. Habil Markus Blatz, DDS, PhD.

Catedrático y profesor, Department of Preventive and Restorative Sciences, Robert Schattner Center,

School of Dental Medicine, University of Pennsylvania, Filadelfia, Pensilvania, EE. UU.

Avishai Sadan, DMD.

Decano y professor, Herman Ostrow School of Dentistry, University of Southern California, Los Ángeles, California, EE. UU.

Traducción al alemán

Christian Gnan, Auerbach, Alemania.