Introducción

Titanio y aleaciones de titanio en la odontología

Las aleaciones de titanio presentan, en comparación con el titanio puro, valores más elevados de dureza, alargamiento de rotura, resistencia a la tracción, límite de dilatación, así como el módulo de elasticidad37. La resistencia a la tracción puede incrementarse desde 280 MPa en el titanio puro a hasta 1.600 MPa en las aleaciones de titanio (proporción mínima de titanio: 75%). Si bien también en el titanio puro se pueden incrementar la dureza y la resistencia a la tracción empleando un mayor porcentaje de oxígeno y nitrógeno, la resistencia a la tracción no puede superar valores de 650 MPa. Esto resulta insuficiente para un amplio espectro de indicación en la odontología, en especial para puentes de gran envergadura en la zona de los dientes posteriores o para prótesis extraíbles6,17. Asimismo, una mayor proporción de oxígeno reduce la extensión y la resistencia al impacto6. Otro inconveniente del titanio puro radica en la reducida resistencia al desgaste de la capa de pasivización formada en soluciones acuosas, dado que ésta es destruida al aparecer fuerzas de cizallamiento. La incorporación de elementos adicionales en las aleaciones de titanio incrementa la fuerza de unión; la resistencia al desgaste es mayor y también el pulido es mejor en comparación con el titanio puro17.

La manipulación técnica de colado de aleaciones de titanio, especialmente TiAl6V4 y TiAl6Nb7, mediante tecnologías empleadas para titanio puro arrojó resultados insatisfactorios32. Mediante el perfeccionamiento de los sistemas de colado de titanio, como TiCast o SymbioCast de la empresa Amann Girrbach, Pforzheim, Alemania, actualmente se ha alcanzado el estándar de calidad conocido del titanio puro y de otras aleaciones de metales no nobles38.

Durante la producción de aleaciones de titanio se aprovechan las diferentes propiedades mecánicas de las formas alfa y beta del titanio. Mediante el añadido selectivo de elementos alfa y beta estabilizadores resulta posible obtener aleaciones con estructura hexagonal, cúbica centrada en el espacio o multifásicas con determinadas propiedades mecánicas6. Las aleaciones alfa hexagonales se ven beneficiadas por el añadido de aluminio, estaño u oxígeno, son sólo moderadamente deformables y poseen una resistencia y una deformabilidad plástica reducidas. El comportamiento de corrosión y oxidación es ventajoso27.

Las aleaciones de titanio beta presentan una deformabilidad en frío y una resistencia satisfactorias, una densidad elevada, un comportamiento de oxidación malo y una escasa resistencia al calor. El vanadio, el hierro y el cromo sirven como estabilizadores de estas aleaciones con estructura cúbica centrada en el espacio difícilmente soldables6,27.

Las aleaciones alfa y beta bifásicas constituyen un término medio entre las aleaciones alfa y las beta, ya que si bien no poseen la elevada resistencia de las aleaciones beta, sí presentan una proporción sumamente favorable entre resistencia y densidad. La principal característica de estas aleaciones reside en el hecho de que las propiedades mecánicas pueden ajustarse selectivamente mediante transformación o tratamiento térmico en el rango bifásico6,27.

Las aleaciones de titanio de uso más extendido en la odontología son Ti6Al4V, Ti6Al7Nb y Ti5Al2,5Fe.

Ti5Al2,5Fe posee una elevada biocompatibilidad, pero actualmente no presenta un comportamiento de flujo satisfactorio durante el colado38.

La aleación de titanio alfa-beta más frecuente es Ti6Al4V27. En virtud de sus buenas propiedades mecánicas, esta aleación se ha acreditado en la implantología, pese a que se está discutiendo la posible citotoxicidad del metal puro vanadio. De ahí que con creciente frecuencia se sustituya el vanadio por Niob. El Niob posee una biocompatibilidad mejor que la del vanadio38.

Las propiedades mecánicas equivalentes a las de la aleación Ti6Al4V y superiores a las del titanio puro, pero también la baja citotoxicidad y la elevada resistencia a la corrosión, convierten al Ti6Al7Nb en una aleación muy prometedora38.

Actualmente, el Ti6Al7Nb cubre un amplio ámbito de indicación. Así, por ejemplo, este material se utiliza con éxito como ProtasulTM-100 en la endoprótesis como material de osteosíntesis.

En la odontología, se recomienda la aleación estandarizada (DIN ISO5832-1112) en la implantología, en la prótesis implantosoportada y para la confección de estructuras de prótesis ancladas mediante ganchos sometidas a cargas mecánicas elevadas26,27.

Manipulación de las aleaciones de titanio

Empleando los modernos sistemas de colado de titanio mediante arco eléctrico y materiales de revestimiento inertes a base de óxido de magnesio/dióxido de zirconio, resulta posible colar aleaciones de titanio tales como Ti6Al4V y Ti6Al7Nb para obtener elementos de restauración finos y detallados, como lo demuestra el ensayo de flujo según Meyer. Además, pueden emplearse tecnologías CAD/CAM o electroerosión para la confección de medios de tratamiento33.

Cerámica para titanio

Materiales cerámicos. Para el recubrimiento cerámico de estructuras de titanio se debe tener en cuenta el coeficiente de expansión térmica (CET) del titanio, bajo en comparación con las aleaciones de metales nobles y de metales no nobles. Dicho coeficiente es de alrededor de 9,6 x 10-6 K-1 en el titanio y de 10,1 x 10-6 K-1 en la aleación de titanio Ti6Al7Nb 10,1 x 10-6 K-1. En cambio, las aleaciones con y sin metales nobles poseen un CET de 13,7 x 10-6 K-1.

El CET de una cerámica de recubrimiento debe adaptarse al del metal de la estructura o ser ligeramente menor, a fin de generar una tensión de compresión sobre el recubrimiento cerámico.

Otra particularidad del recubrimiento cerámico del titanio la constituye la transformación de fase a 882,5 ºC, acompañada de un incremento del volumen de hasta el 0,3%. Debido a la transformación de la estructura cristalina de la fase hexagonal alfa a la fase beta cúbica centrada en el espacio, es imposible la cocción libre de tensiones de materiales cerámicos convencionales. Éstos poseen una temperatura de sinterización de 950 ºC, están ajustados a un valor CET sensiblemente mayor y en consecuencia no están indicados para el recubrimiento cerámico del titanio, ya que se producirían desconchamientos de gran superficie de las capas cerámicas.

También la capa alfa formada durante el colado dificulta la consecución de la suficiente resistencia de la unión entre el metal y la cerámica.

Así, era necesario desarrollar materiales cerámicos adaptados al titanio, con una temperatura de sinterización rebajada en unos 150 ºC y un CET reducido en un 30%21. Tan sólo las cerámicas con un CET < 8,5 x 10-6 K-1 están indicadas para el recubrimiento del titanio. Además, estos materiales necesitan propiedades reductoras, a fin de contrarrestar la elevada afinidad del titanio28.

Durante el proceso de cocción se forman capas de óxido termodinámicamente estables, las cuales provocan pérdidas de resistencia adhesiva de la unión entre el titanio y la cerámica1,22. En este contexto es determinante el incremento exponencial de la tasa de oxidación del titanio a medida que suben las temperaturas35. En este proceso, la cerámica actúa como abastecedor de oxígeno. Una vez concluido el proceso de cocción cerámica, estas capas experimentan una absorción adicional de oxígeno, la cual conduce a su vez al fracaso de la unión entre el titanio y la cerámica29. Por medio de gráficos creados molecularmente se demostró que estas capas de óxido presentan una retícula cristalina sensiblemente perturbada en su estructura cristalográfica36. La zona, caracterizada por porosidades y tensiones internas, conduce a una adhesión insuficiente y por lo tanto está considerada como el punto más débil y vulnerable en el sistema de unión entre el titanio y la cerámica1,24,35,36.

A fin de mejorar la resistencia del sistema titanio-cerámica, se han desarrollado sistemas de adhesivo especiales que disuelven o envuelven los óxidos presentes en la superficie del titanio y, en virtud de sus propiedades vítreas, crean un sellado contra la oxidación.

Unión entre titanio y cerámica. Dado que en las restauraciones metalocerámicas las cargas fisiológicas son absorbidas principalmente por la estructura metálica, la resistencia de un medio de tratamiento metalocerámico depende ante todo de la calidad de la unión entre ambos materiales23.

Básicamente, en el caso de la unión entre el titanio y la cerámica se parte de la premisa de que los mecanismos adhesivos coinciden con los de la unión entre el metal noble y la cerámica. Se discuten tres mecanismos adhesivos: unión mecánica mediante la rugosidad superficial de la estructura metálica, adhesión mediante fuerzas dipolares y de van der Waals, unión química mediante óxidos adhesivos.

Sin embargo, una capa de óxido adhesivo demasiado gruesa también puede conducir al fracaso de la unión entre el metal y la cerámica14. Existe unanimidad con respecto al hecho de que el tratamiento consecuente de la superficie con eliminación de la capa alfa en piezas de trabajo coladas resulta en un incremento de la resistencia adhesiva25. Sí existe diversidad en cuanto a las recomendaciones para llevarlo a cabo: algunas fuentes postulan el acondicionamiento superficial del titanio mediante chorreado con corindón precioso con tamaño de grano medio de 125 μm3,5,25 o de 250 μm9. En cambio, otros estudios aconsejan el uso de corindón de tamaño de grano medio 125 μm en combinación con RocatecTM (3M Espe, Seefeld, Alemania), un material de chorreado especial para la silicatización de la superficie metálica.

Otra posibilidad para la preparación de la superficie consiste en la implantación de iones36.

También se ha estudiado en múltiples ocasiones la influencia de las masas adhesivas. Es objeto de discusión la mejora de la resistencia adhesiva mediante la reducción de la capa de óxido en la zona de unión entre el titanio y la cerámica, así como la función de compensación del adhesivo entre el titanio y la cerámica en relación con las distintas expansiones térmicas16. Tras la adición de bario a la masa adhesiva se observó una adhesión mejorada entre el titanio y la cerámica31. Otros estudios no han podido establecer ninguna mejora de la unión mediante el uso de un adhesivo9.

Objetivo

El principal objetivo es la determinación de la resistencia adhesiva al cizallamiento de 4 cerámicas para titanio actuales sobre la aleación Ti6Al7Nb. Asimismo se pretende analizar la tolerancia de los sistemas de unión entre titanio y cerámica con respecto a la varianza de parámetros de manipulación importantes (tratamiento previo de la superficie de la aleación, aplicación de adhesivo, temperatura de cocción). Para la comparación se utilizará titanio puro del grado 2.

La resistencia de la unión debe determinarse mediante ensayo de compresión y cizallamiento. A continuación se analizarán las piezas fracturadas mediante exámenes macroscópicos y mediante microscopio electrónico de barrido y se determinará la zona responsable del fracaso de la unión.

Material y método

Elaboración de los cuerpos de ensayo

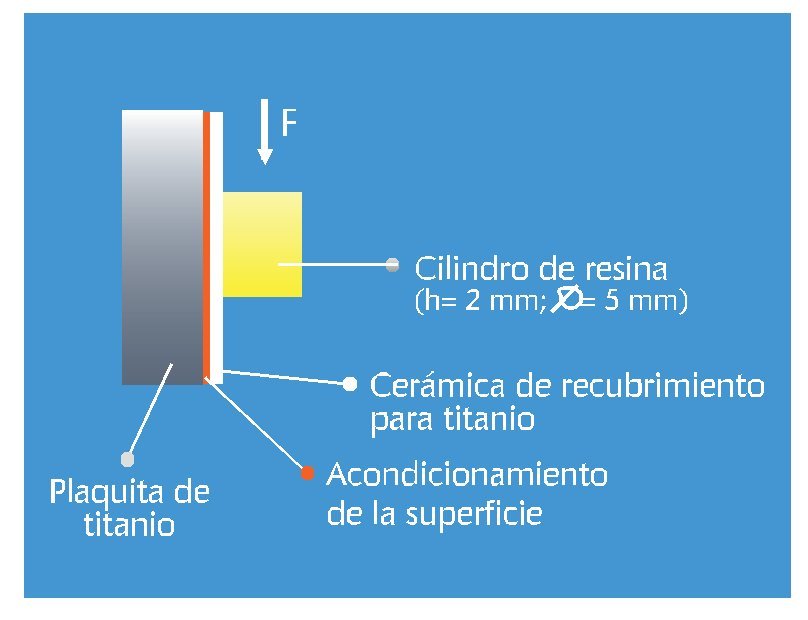

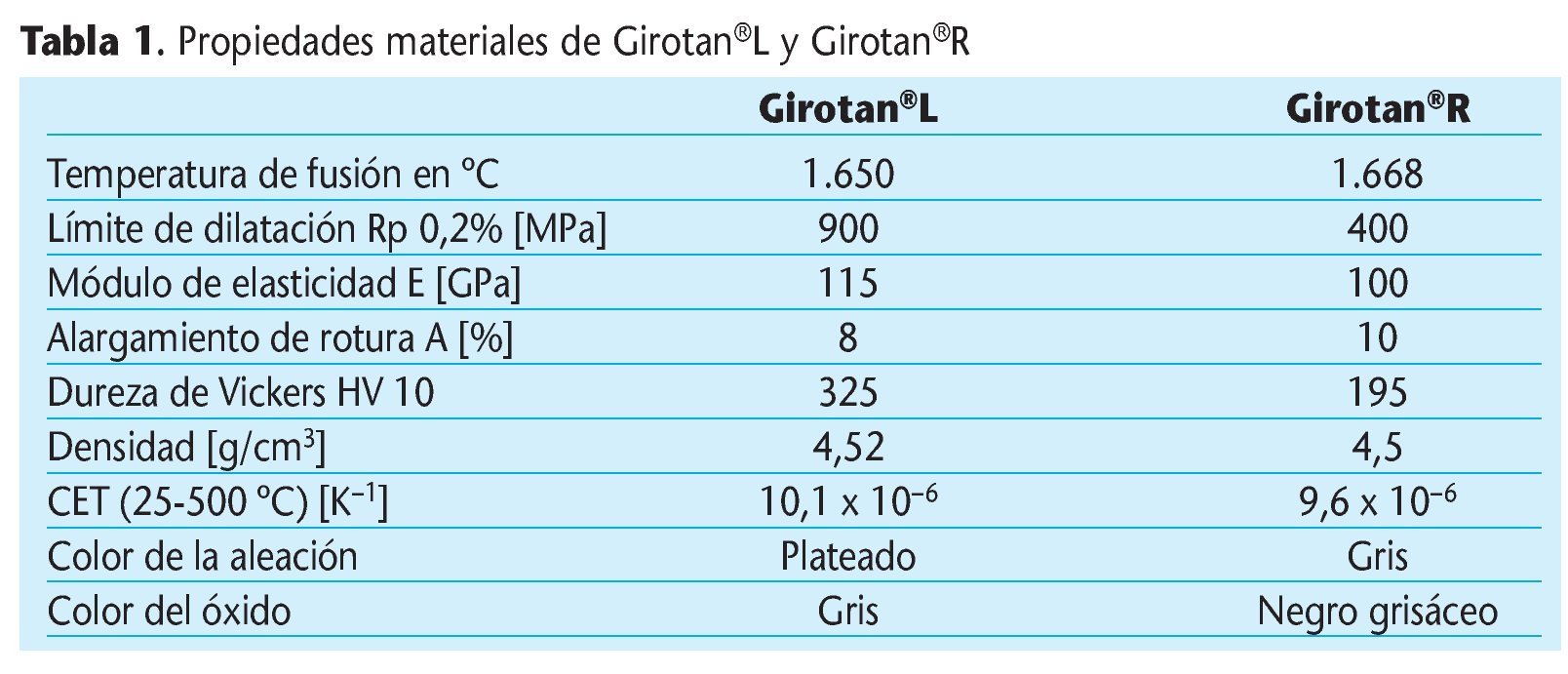

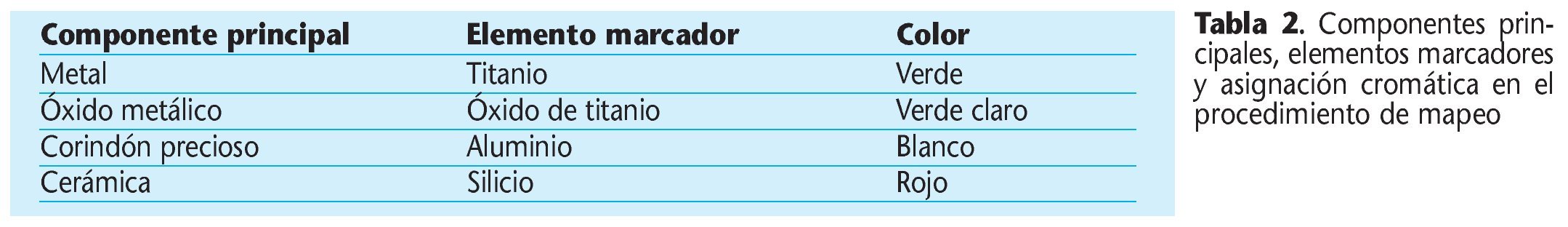

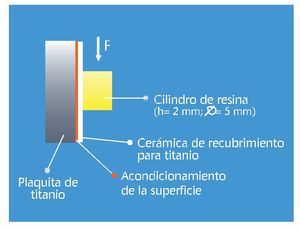

Como cuerpo básico para recubrir con cerámica (fig. 1) se utilizaron plaquitas de titanio producidas industrialmente (20 x 10 x 2 mm) de Girotan®L (Ti6Al7Nb) y Girotan®R (titanio de grado 2) de la empresa Amann Girrbach. Las propiedades del material se recogen en la tabla 1.

Fig. 1. La estructura del cuerpo de ensayo para el ensayo de compresión y cizallamiento.

Se utilizaron los siguientes materiales cerámicos para titanio: Creation Ti® (Creation Willi Geller, Baar, Suiza), Triceram® (Esprident, Ispringen, Alemania), Vita®-Titankeramik (Vita Zahnfabrik, Bad Säckingen, Alemania) y Tizian® (Schütz Dental, Rosbach, Alemania).

Se utilizaron asimismo los siguientes componentes de Creation Ti® y Triceram®: líquido adhesivo, polvo adhesivo, líquido de opáquer, polvo de opáquer (color A3).

El CET de Creation Ti® para el adhesivo y el opáquer es de 8,6 x 10-6/K, en Triceram es de 9,2 x 10-6/K para el adhesivo y de 8,8 x 10-6/K para el opáquer.

El kit Vita® incluye un adhesivo en pasta, así como un opáquer en polvo y líquido. El CET del adhesivo y del opáquer es de 9,1 - 9,4 x 10-6/K.

El sistema de titanio-cerámica Tizian® sin adhesivo consta de líquido de opáquer y polvo de opáquer. El CET es de 8,5 x 10-6/K.

Acondicionamiento de las superficies metálicas. Empleando métodos de acondicionamiento de la superficie se preparó el microrrelieve de las plaquitas de titanio y aleación de titanio pulidas. Mediante el Rocatector (3M Espe) se chorreó abrasivamente el titanio con corindón precioso (Bego, Bremen, Alemania) con un tamaño de grano de 110 μm a 2,5 bar. Además, en algunos cuerpos de ensayo se llevó a cabo un acondicionamiento con RocatecTM Plus, un corindón modificado con ácido silícico con el tamaño de grano 110 μm. Mediante la presión de chorreado de 2,5 bar se implantó el SiO2 a una profundidad de hasta 15 μm en la superficie y se consiguió la silicatización del cuerpo metálico. Al cabo de un periodo de pasivización (5 min) se limpiaron con chorro de vapor todas las plaquitas de titanio.

Aplicación de las masas cerámicas. Se siguieron las recomendaciones de los fabricantes de cada uno de los productos.

En el caso de Creation Ti® y Triceram® se aplicó el clásico sistema de polvo y líquido de adhesivo y opáquer, mientras que para Vita® se utilizó el adhesivo en pasta listo para usar. Tizian® no incluía adhesivo y utilizaba un opáquer en polvo y líquido. A continuación se sinterizaron los cuerpos de ensayo en el horno de cerámica Gemini® 2 (Amann Girrbach) conforme a las tablas de cocción.

Comprobación de la resistencia de la unión (resistencia adhesiva al cizallamiento). Para el ensayo de compresión y cizallamiento de 6 cuerpos de unión según la norma DIN EN ISO 1047711 se modeló en la cerámica para recubrimiento de titanio, empleando una unión de cerámica y composite fiable, un cilindro de composite de Tetric ceram® (Ivoclar Vivadent)34, sobre el cual pudiera actuar el punzón de la máquina universal para ensayos Zwick 1435® (Zwick, Ulm, Alemania) (velocidad de avance 1 mm/min).

El ensayo de la resistencia de unión de Girotan®L con otras cerámicas para titanio se llevó a cabo tras un periodo de remojo en agua de 24 h (37 ºC).

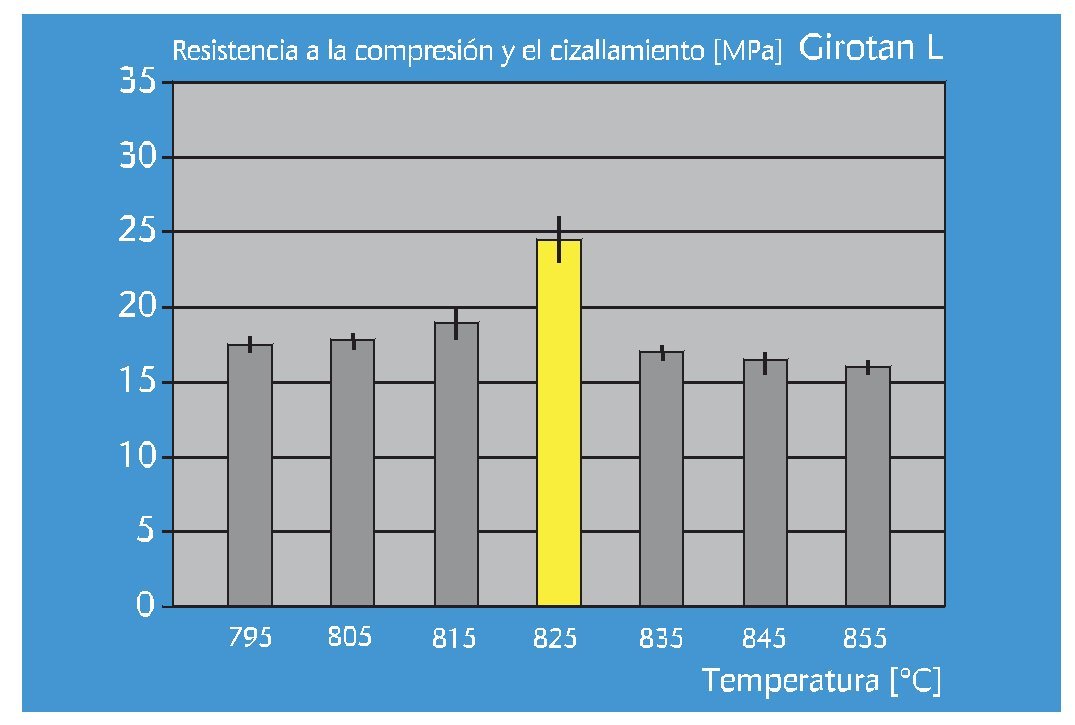

Durante la comprobación de la resistencia de la unión de Girotan®L/Creation Ti® con temperaturas de cocción modificadas se incrementaron y redujeron en pasos de 10 ºC las temperaturas de cocción de las cocciones de adhesivo y de opáquer. Se seleccionaron una temperatura máxima de 855 ºC y una mínima de 795 ºC. Se mantuvieron constantes todos los demás parámetros de cocción.

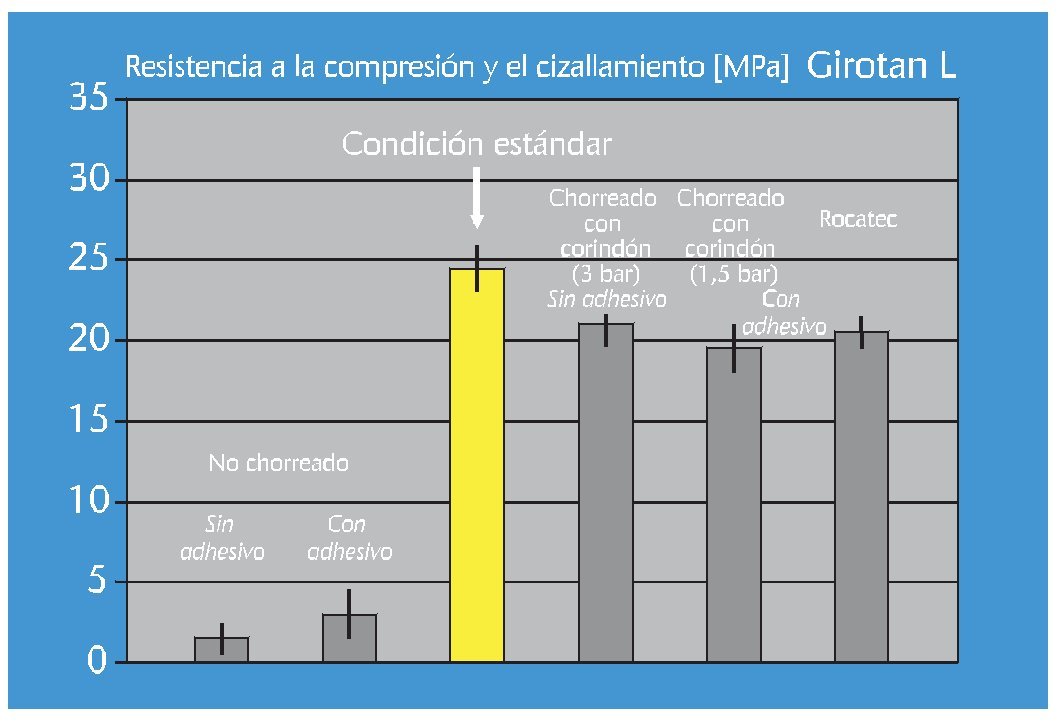

Durante la comprobación de la resistencia de unión de Girotan®L/Creation Ti® tras las modificaciones de la superficie se llevaron a cabo las siguientes variaciones de la superficie del Girotan®L: no chorreado sin adhesivo, no chorreado con adhesivo, chorreado con corindón (110 μm, 3 bar) sin adhesivo, acondicionamiento de la superficie con material de chorreado RocatecTM.

Durante la comprobación de la resistencia de la unión de Girotan®R/Creation Ti® después de modificaciones de la superficie se analizó la influencia del adhesivo y del corindón de chorreado en cuerpos de ensayo sin adhesivo no chorreados, con adhesivo no chorreados, así como sin adhesivo chorreados. Por lo demás, se procedió al acondicionamiento de la superficie de Girotan®R con material de chorreado RocatecTM.

Evaluación de las superficies de fractura. Tras el ensayo de unión, se puede clasificar el patrón de fractura entre el titanio y la cerámica para titanio conforme a cuatro criterios18:

¿ Fractura cohesiva en la cerámica

¿Más de dos terceras partes de las superficies de fractura con fractura cohesiva en la cerámica

¿Fractura cohesiva en el adhesivo

¿Fractura cohesiva en el metal

La evaluación de los recorridos de fractura se llevó a cabo macroscópicamente (lupa de 3 aumentos), mediante documentación fotográfica, así como mediante microscopio electrónico de barrido (SEM 515, Philips, Hamburgo, Alemania) en los modos de electrones secundarios y de análisis radiológico, tanto en el lado de metal como en el de cerámica de las superficies de fractura. Estaban disponibles los siguientes métodos de análisis mediante microscopio electrónico de barrido:

¿ Mediciones puntuales para el microanálisis cualitativo de las muestras de titanio

¿ Mediciones de superficie para el análisis cuantitativo de las muestras

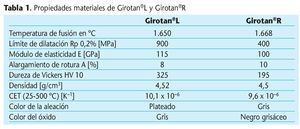

¿ Procedimiento de mapeo para la creación de mapas de distribución de elementos

En la tabla 2 se recogen los componentes principales de la unión, el elemento marcador y el color asignado.

Análisis estadístico de los resultados de la medición. Para la comparación de dos valores promedio tomados de las poblaciones distribuidas normalmente se utilizó la prueba t. El nivel de significación se estableció en [H9251] = 0,01.

Resultados

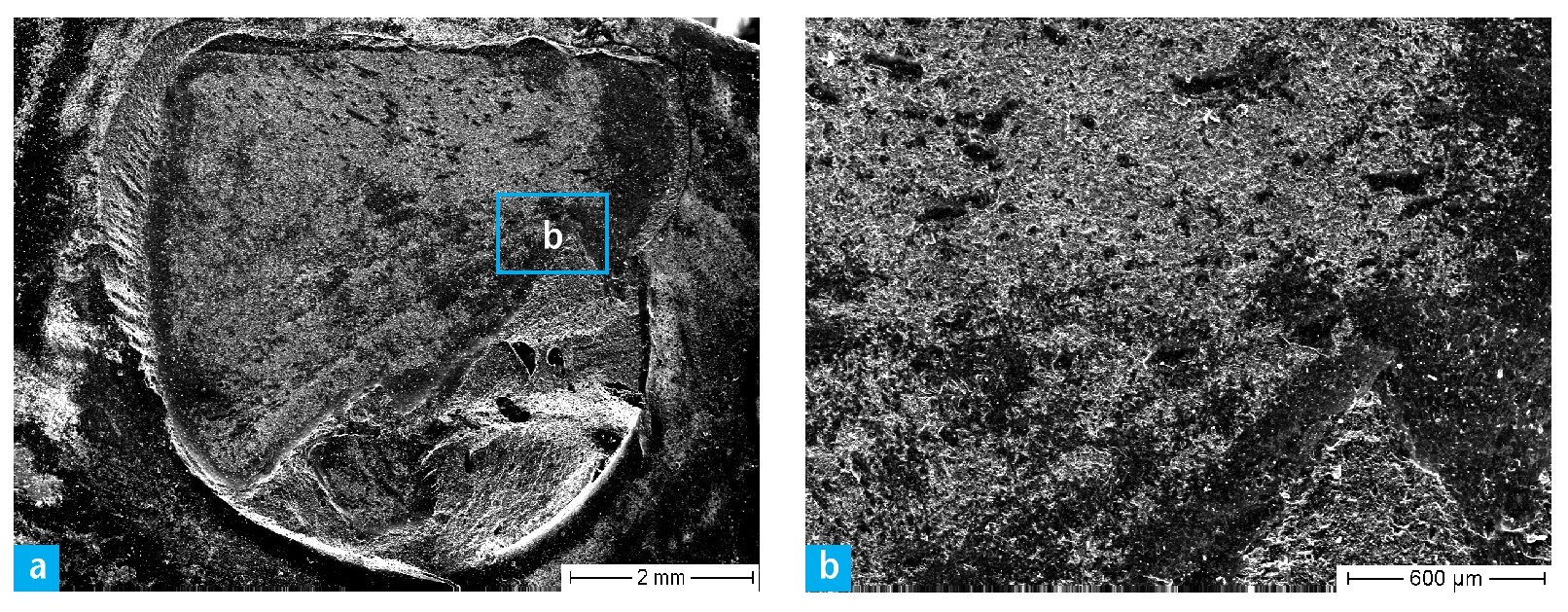

Unión entre el titanio y la cerámica utilizando la aleación de titanio Girotan®L y el titanio puro Girotan®R con Creation Ti® en condiciones estándar. La resistencia de unión del Girotan®L/Creation Ti® fue, con 24,5 + 1,4 MPa, significativamente mayor que la registrada con Girotan®R/Creation Ti®, la cual se situó en 19,7 + 1,4 MPa. El análisis de las superficies de fractura arrojó, en el caso de Girotan®L en relación con la superficie de fractura total, aproximadamente en un 60% fractura adhesiva entre la aleación de titanio y la cerámica y en un 40% fractura cohesiva en la cerámica.

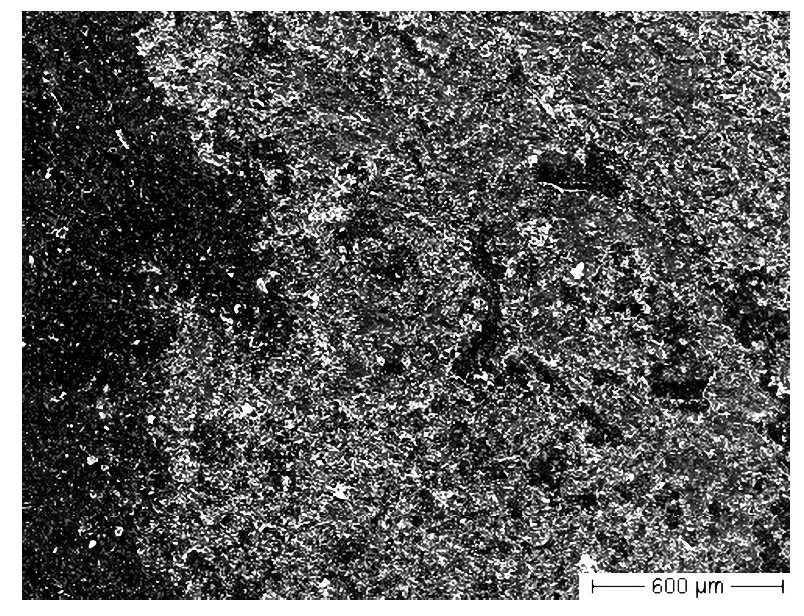

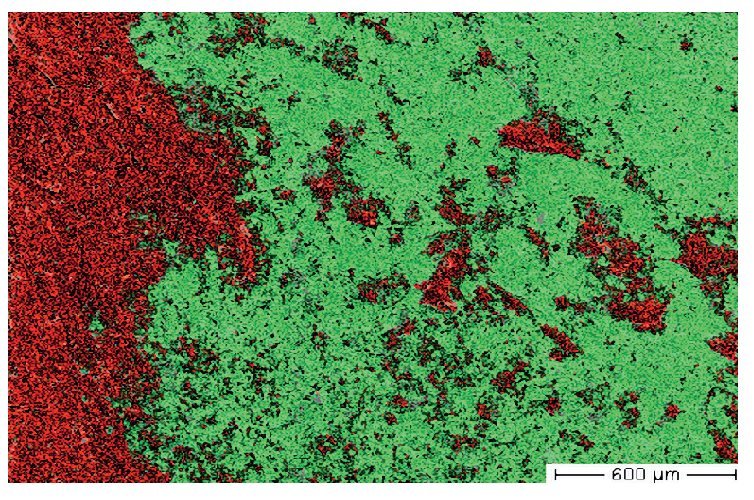

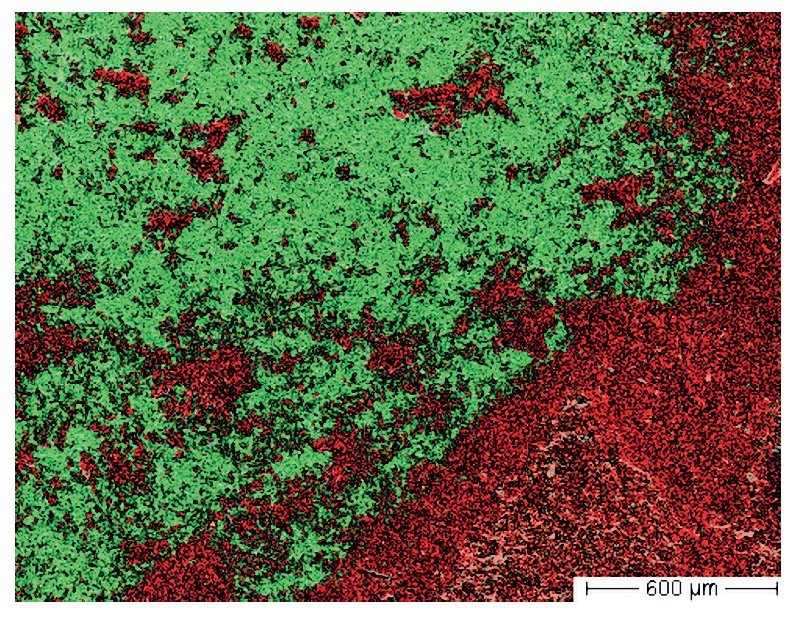

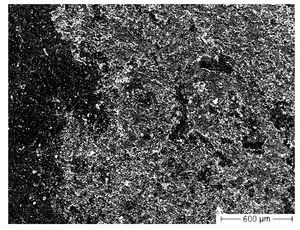

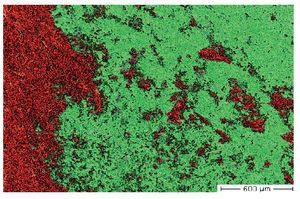

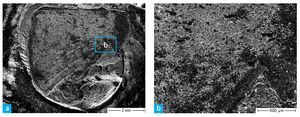

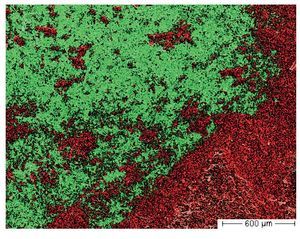

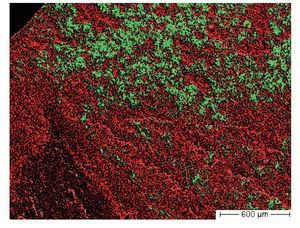

La imagen MEB (fig. 2) y el mapeo correspondiente (fig. 3) ilustran esta proporción. La asignación cromática de los elementos marcadores se recoge en la tabla 2.

Fig. 2. Imagen superficial MEB de una superficie de fractura de Girotan®L.

Fig. 3. Imagen de superficie MEB de una superficie de fractura de Girotan®L (mapeo de la figura 2).

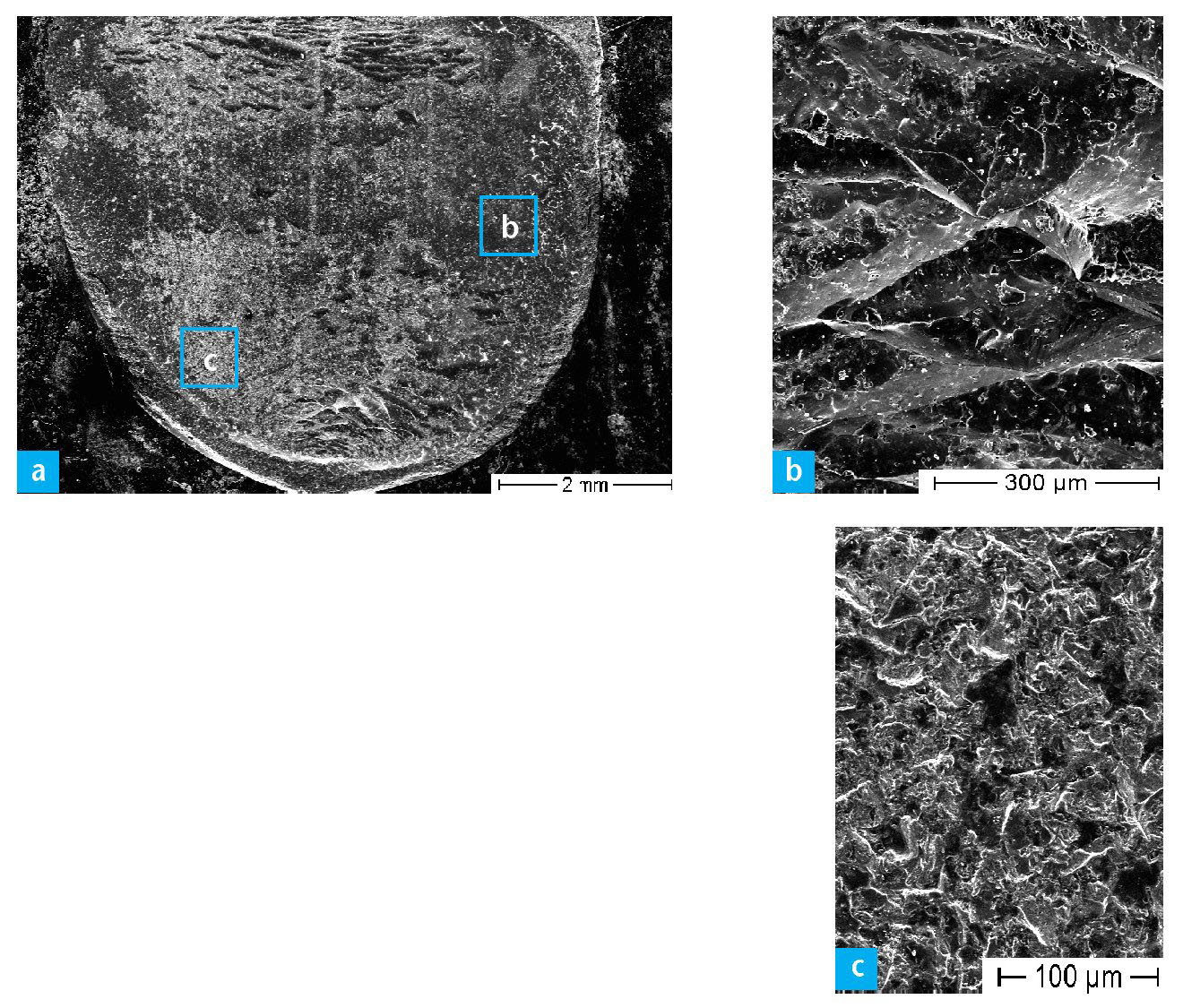

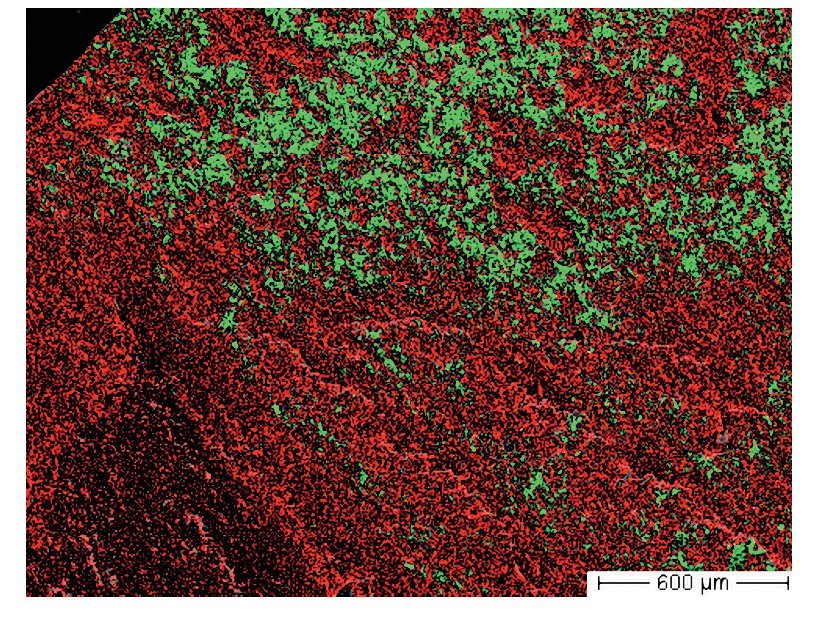

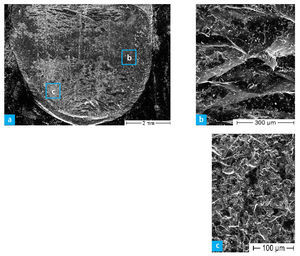

Los cuerpos de ensayo de Girotan®R presentaron en un 66% fractura adhesiva entre el titanio puro y la cerámica y en un 34% fractura cohesiva en la cerámica. La figura 4 muestra la imagen MEB de una superficie de fractura Girotan®R, siendo la sección parcial superior ejemplar de la porción cerámica y la sección parcial inferior ejemplar de la superficie de Girotan®R.

Fig. 4. a Imagen superficial MEB de una superficie de fractura de Girotan®R; secciones parciales: b parte cerámica; c superficie de titanio.

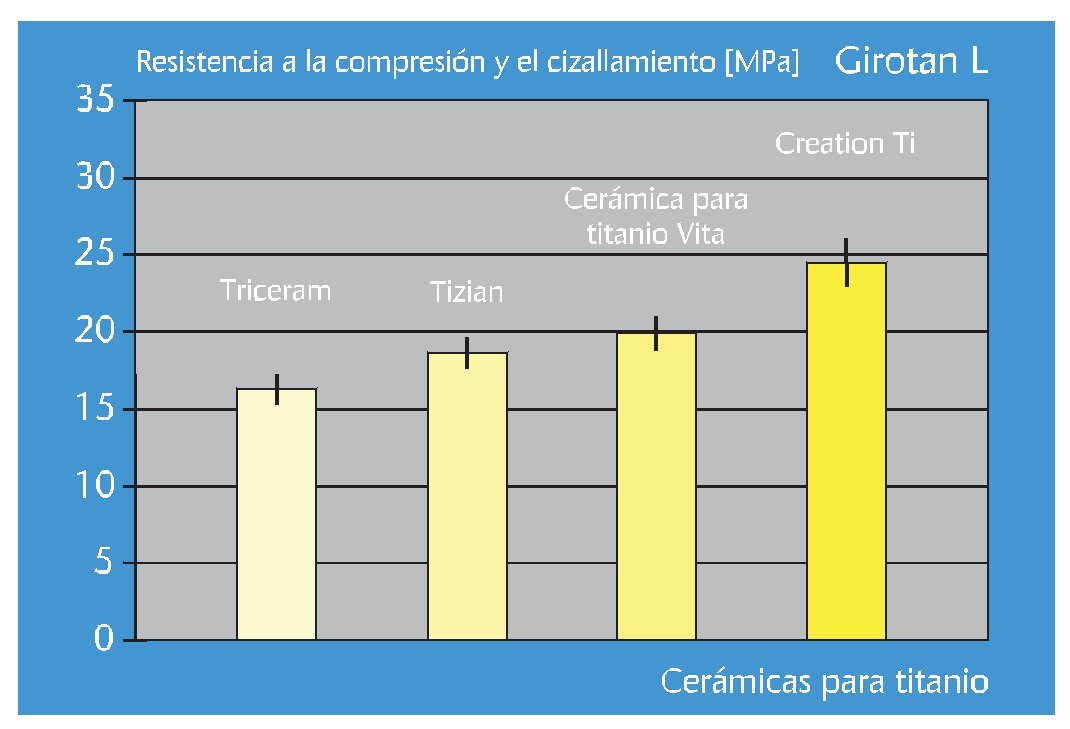

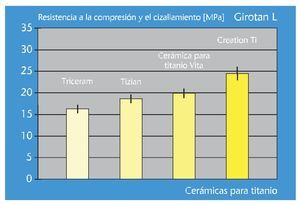

Resistencia de la unión de Girotan®L con otras cerámicas para titanio. Los resultados se muestran en la figura 5. El recubrimiento de los cuerpos de ensayo de Girotan®L arrojó una resistencia al cizallamiento de 19,9 + 1,1 MPa con la cerámica para titanio Vita®, de 18,6 + 1,0 MPa con el material cerámico sin adhesivo Tizian® y de 16,3 MPa + 1,0 con la cerámica Triceram®. En el caso de Triceram®, en el 75% se produjeron fracturas adhesivas en el metal y en el 25% fracturas cohesivas en la cerámica. En el caso de Tizian®, la fractura fue adhesiva en un 60% y cohesiva en un 40%, y en la cerámica para titanio Vita® fue en un 45% adhesiva y en un 55% cohesiva.

Fig. 5. Resistencia de la unión de Girotan®L con distintas cerámicas para titanio.

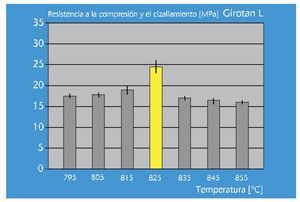

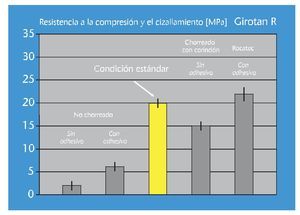

Resistencia de la unión de Girotan®L/Creation Ti® con temperaturas de cocción modificadas. En comparación con las condiciones estándar, las temperaturas de cocción modificadas condujeron a una disminución significativa de la resistencia de la unión (fig. 6). Se observó a su vez una reducción significativamente mayor de la resistencia adhesiva al cizallamiento a temperaturas de cocción elevadas en comparación con las bajas.

Fig. 6. Resistencia de la unión de Girotan®L a Creation Ti tras la variación de la temperatura de cocción.

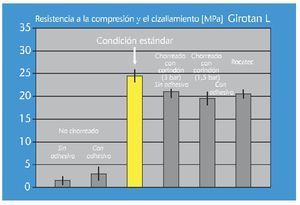

Resistencia de la unión de Girotan®L/Creation Ti® tras modificaciones de la superficie. Los resultados se muestran en la figura 7. En comparación con las condiciones estándar (chorreado con corindón a 3 bar, aplicación de adhesivo), con todas las modificaciones de la superficie se observó una disminución significativa de los valores de resistencia adhesiva. La menor resistencia de la unión se midió en la superficie de Girotan®L no chorreada con corindón sin aplicación de adhesivo (1,5 MPa). Mediante la aplicación de adhesivo se alcanzó tan sólo un ligero incremento hasta 3 MPa.

Fig. 7. Resistencia de la unión de Girotan®L a Creation Ti tras diversas modificaciones de la superficie.

No se observó ninguna diferencia significativa entre los tratamientos superficiales, esto es, el acondicionamiento RocatecTM con aplicación de adhesivo, el chorreado con corindón (3 bar) sin aplicación de adhesivo y el chorreado con corindón (1,5 bar) con aplicación de adhesivo. Con 20 MPa, la resistencia adhesiva se situó significativamente, en torno a 5 MPa, por debajo de la medida en condiciones estándar.

Tanto las superficies de fractura de Girotan®L no chorreadas y sin adhesivo como las no chorreadas y con adhesivo presentaron fracturas adhesivas en el metal. Todos los cuerpos de fractura presentaban superficies lisas. Durante el análisis de superficies MEB se observó un cuerpo de factura de Girotan®L prácticamente puro, esto es, una fractura de superficie limítrofe entre el metal y la cerámica.

Tras la reducción de la presión de chorreado a 1,5 bar (con aplicación de adhesivo) se observaron en torno a un 75% de fracturas adhesivas en el metal y un 25% de fracturas cohesivas en la cerámica. Tras el acondicionamiento RocatecTM (3 bar) y con aplicación de adhesivo, la fractura se produjo adhesivamente en el metal en un 65% y cohesivamente en la cerámica en un 35%.

Se obtuvo un resultado similar tras el chorreado con corindón de la superficie de titanio sin adhesivo (33% fractura adhesiva, 67% fractura cohesiva). La figura 8 muestra la imagen MEB de las superficies de fractura de una superficie de Girotan®L sin adhesivo chorreada con corindón (derecha: sección parcial aumentada como preparación para el mapeo). La figura 9 muestra a su vez el mapeo de la sección parcial de la superficie de fractura de Girotan®L reproducida en la figura 8 (en la tabla 2 se indican los elementos marcadores y la asignación cromática). La figura 10 muestra de forma invertida la correspondiente superficie de fractura de cerámica. Esta imagen confirma el patrón de fractura anteriormente descrito: aproximadamente 33% de fractura cohesiva en la cerámica (zonas rojas) y 67% de fractura adhesiva en el metal (zonas rojas y verdes).

Fig. 8. a Imagen superficial MEB de una superficie de fractura de Girotan®L; b sección parcial como preparación para el mapeo.

Fig. 9. El mapeo de la sección parcial de Girotan®L de la figura 8.

Fig. 10. El mapeo de la superficie de fractura cerámica correspondiente de la figura 9.

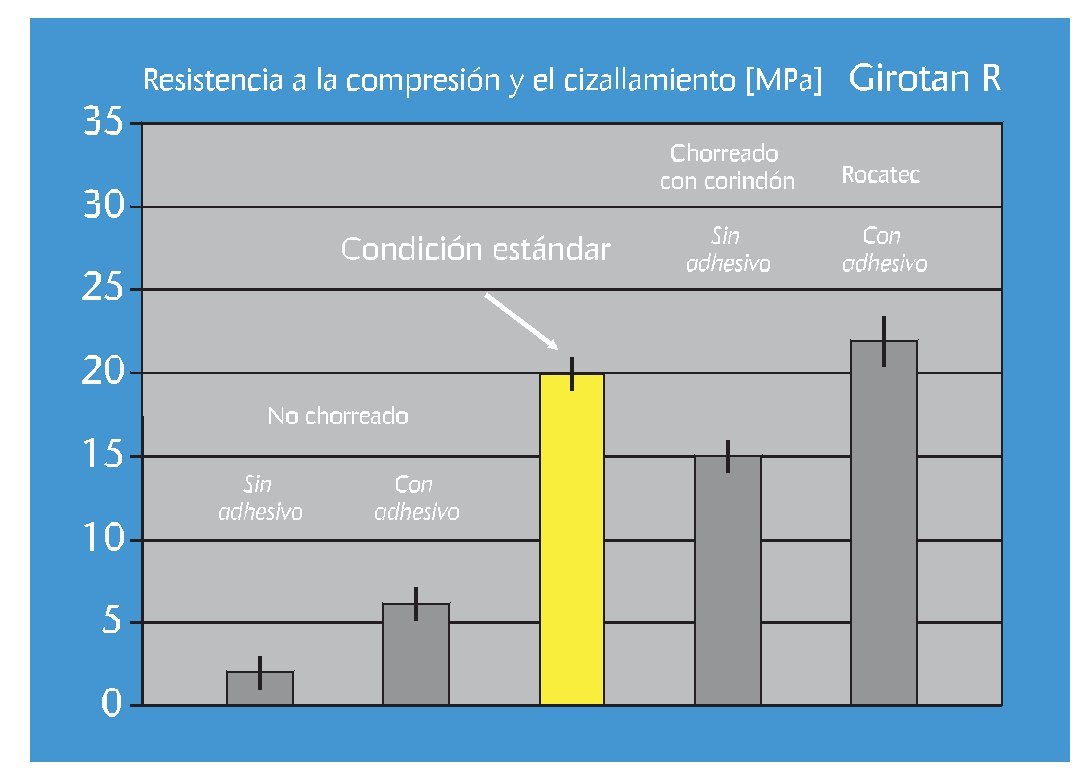

Resistencia de la unión de Girotan®R/Creation Ti® tras modificaciones de la superficie. Los resultados de estas series de ensayos se muestran en la figura 11. La resistencia de la unión de Girotan®LR tras el acondicionamiento estándar (chorreado con corindón a 3 bar, aplicación de adhesivo) resultó, con 20 ± 1 MPa, significativamente menor que en Girotan®L en condiciones estándar (24,5 ± 1,4 MPa). En la superficie metálica sin adhesivo no chorreada se alcanzó tan sólo una resistencia de la unión de 2 MPa, mientras que utilizando el adhesivo Creation Ti® se alcanzó un valor de 6,1 ± 0,8 MPa. Los valores de resistencia adhesiva al cizallamiento tras la utilización del material de chorreado RocatecTM (con aplicación de adhesivo) fueron, con 21,9 ± 1,5 MPa, significativamente mayores que los alcanzados con la superficie de titanio chorreada únicamente con corindón (15 ± 1 MPa).

Fig. 11. Resistencia de la unión de Girotan®R a Creation Ti tras diversas modificaciones de la superficie.

Discusión

Los trabajos en el ámbito de la ciencia de materiales y los estudios clínicos apoyan la utilización de Ti6Al7Nb4,15,38. Gracias sobre todo a sus mejores propiedades mecánicas, permite cubrir un espectro de indicación más amplio7.

Los materiales altamente estéticos para el recubrimiento de titanio tan sólo están aprobados para titanio puro. Sin embargo, en los estudios aquí presentados se midieron unas resistencias de la unión significativamente mayores entre la aleación de titanio Girotan®L y la cerámica de recubrimiento Creation Ti® que al utilizar el titanio puro Girotan®R. Mediante estudios MEB se observó en los cuerpos de ensayo Girotan®L con recubrimiento cerámico un recorrido de fractura predominante en la cerámica, y por consiguiente una unión más firme en la superficie limítrofe entre el titanio y la cerámica. A partir de los análisis EDX se pudo demostrar la existencia de una capa de reacción formada por componentes de la aleación y de la cerámica. Como causas de la mayor resistencia al cizallamiento de los cuerpos de ensayo de Girotan®L y cerámica cabe considerar la tensión de compresión incrementada entre la cerámica y la aleación de titanio, así como el módulo de elasticidad aumentado de Girotan®L.

A fin de garantizar un recubrimiento óptimo, la cerámica debe hallarse siempre bajo tensión de compresión. Esto se consigue mediante un CET ligeramente más bajo de la cerámica en comparación con el metal. El CET de Girotan®L es mayor que el de Girotan®R, y por consiguiente también lo es la diferencia con respecto al CET de la cerámica. En consecuencia puede suponerse que se produce un incremento de la tensión de compresión.

Los estudios comparativos de Creation Ti®, Triceram®, cerámica para titanio Vita® y Tizian® demuestran que la unión entre el titanio y la cerámica depende, además de los criterios básicos generales, también de los distintos materiales cerámicos y sus adhesivos.

Al analizar con mayor detenimiento los sistemas cerámicos se observa que, excepto Tizian®, todos los materiales utilizan un adhesivo. Además se aprecian diferencias en la composición entre el adhesivo y el opáquer. Los componentes principales del adhesivo Triceram® y de la cerámica para titanio Vita® son el óxido de silicio, de aluminio y de boro, en cambio los de Creation Ti® son trióxido de boro, óxido de lantano y de estroncio, mientras que Triceram® posee un elevado contenido en estaño en comparación con las demás cerámicas.

Además, en el estudio comparativo se puso de manifiesto que, en todas las cerámicas para titanio excepto Triceram®, los valores CET de los adhesivos y de los opáquers son idénticos. En cambio, en el sistema Triceram el CET del opáquer es aproximadamente 0,4 x 10-6/K menor que el del adhesivo. De este modo debe generarse una tensión de compresión dentro de la cerámica. Los estudios MEB confirman estos fundamentos teóricos: de entre todas las cerámicas para titanio, Triceram® arrojó la menor frecuencia de fractura en la cerámica, pero la mayor entre el metal y la cerámica. A fin de alcanzar una adaptación selectiva del CET de la cerámica al titanio, los materiales cerámicos para titanio apenas contienen fase con leucita. Asimismo se confirma que el intercambio limitado de la matriz vítrea SiO2 por formadores de red con un CET bajo, como el B2O3, tiene como resultado una reducción adicional del CET. Con una proporción aproximada del 48% de trióxido de boro en el adhesivo, Creation Ti® presenta un CET especialmente bajo.

Con Creation Ti® se alcanzaron, con 24,5 + 1,4 MPa, los valores de resistencia adhesiva al cizallamiento más elevados. La diferencia de los CET del titanio y de la cerámica era la mayor junto a Tizian®. La elevada tensión de compresión así generada se manifestó en aproximadamente un 60% de patrón de fractura adhesivo.

La cerámica de silicato de aluminio Tizian® alcanzó, pese a la ausencia de adhesivo reductor, una considerable resistencia adhesiva al cizallamiento de aproximadamente 18,8 + 1,1 MPa. También en este caso puede presumirse, en virtud de la gran diferencia de CET, una elevada tensión de compresión sobre la cerámica.

La cerámica para titanio Vita® llamó la atención con una resistencia de la unión promedio de 19,9 + 1,1 MPa y un 45% de comportamiento de fractura cohesivo en la cerámica con un desconchamiento de escamas grandes.

La baja temperatura de cocción constituye otra particularidad de los materiales cerámicos para titanio. Los materiales cerámicos deben sinterizarse a temperaturas muy inferiores a los materiales cerámicos dentales convencionales, dado que, por encima de 882,5 ºC, el titanio pasa de la fase alfa hexagonal a la fase beta cúbica. Se requiere una temperatura de sinterización inferior a 850 ºC. Las temperaturas de cocción recomendadas de las cerámicas para titanio estudiadas se situaron entre 790 y 820 ºC19.

Otro aspecto de Creation Ti® lo constituía la sensibilidad a la temperatura de cocción. Tanto la reducción como el aumento de la temperatura de cocción especificada condujeron a una disminución significativa de la resistencia de la unión. Mediante el análisis EDAX pudo constatarse una escasa humectación de la superficie de titanio por los materiales cerámicos a temperatura de cocción rebajada, y pudieron apreciarse cada vez más áreas del material insuficientemente fundidas13. Llama la atención la reducción significativamente mayor de la resistencia al cizallamiento a medida que aumenta la temperatura. La temperatura más elevada conduce a una mayor formación de óxido con la más diversa estoquiometría. Esta capa de óxido conduce, con un grosor creciente, a una reducción de la adhesión1,19,28.

Mediante la variación de las temperaturas de cocción de Creation Ti® pudo demostrarse que la temperatura de cocción especificada por la empresa es óptima.

Es muy importante el cumplimiento exacto de todas las indicaciones del fabricante, a fin de obtener unos resultados óptimos con las cerámicas para titanio. A este respecto se debe prestar especial atención a la calibración de los hornos de cerámica. Así, se constató en los hornos de cocción cerámica una distribución no homogénea e insuficiente de la temperatura dentro de la cámara de cocción, y una desviación del valor real respecto del valor nominal especificado19.

También en el horno Gemini® 2 utilizado por los autores, el examen del termómetro de alta sensibilidad arrojó diferencias: no se alcanzó la temperatura nominal, registrándose un déficit de aproximadamente 10 ºC. En consecuencia, los autores tuvieron que aumentar 10 ºC la temperatura de cocción nominal.

En estos estudios se puso también de manifiesto la relevancia de la indentación mecánica14,20,30; tanto las piezas de trabajo no chorreadas y sin adhesivo de Girotan®L y R como las no chorreadas pero con adhesivo de Girotan®L y R arrojaron unos valores de resistencia al cizallamiento muy por debajo de la norma exigida. También se observó casi un 100% de fractura adhesiva en el metal pulido.

La zona de reacción superficial formada durante el proceso de colado impide la infiltración de las masas cerámicas2. Mediante la eliminación sistemática de esta capa de unos 100 a 200 μm de grosor de la superficie de titanio se alcanzaron unos valores de unión de cizallamiento un 45% mayores5. Mediante el proceso de chorreado tiene lugar, además de una mejora de la humectabilidad, una alteración de la composición superficial de la aleación30. Tras el proceso de chorreado con corindón se presenta Al2O3 en la superficie metálica8. Dado que el CET de las partículas de Al2O3 y el de la cerámica para titanio son similares, se supone que existen menos estados de tensión entre el titanio y la cerámica19. Mediante el chorreado sistemático con corindón de los cuerpos de muestra de Girotan®L pudo alcanzarse pese a la ausencia de aplicación de adhesivo un 85% de la resistencia de la unión en condiciones estándar, mientras que en las piezas de trabajo de Girotan®R se alcanzó únicamente un 75%.

La acción del chorreado con corindón como método triboquímico depende, además del tamaño del grano, de la presión de chorreado. Mediante la reducción de la presión de 3 bar a 1,5 bar se constató una disminución significativa de la resistencia de la unión de 5 MPa con respecto al cuerpo de ensayo de Girotan®L en condiciones estándar. Se recomienda el uso de corindón con un tamaño de grano de 110 a 250 μm a una presión de 2 a 3 bar25.

Otro aspecto de los estudios lo constituyó el acondicionamiento de la superficie mediante el sistema RocatecTM. En virtud de la elevada energía de impacto de las partículas con contenido en óxido de aluminio y de silicio del RocatecTM Plus, la superficie metálica debería quedar recubierta por una capa cerámica. Esta capa está unida al sustrato metálico mediante puentes de oxígeno2. La ventaja reside en el hecho de que en un paso tienen lugar simultáneamente una rugosificación, una activación y un recubrimiento de la superficie metálica. Mediante la utilización del sistema RocatecTM se pretende sellar las porosidades llenas de aire debidas al colado presentes en la superficie del titanio, las cuales se expanden fuertemente durante las cocciones cerámicas y de este modo debilitan la unión entre el metal y la cerámica. Se observó que mediante el acondicionamiento con RocatecTM en Girotan®R (menor dureza de Vickers que Girotan®L) se produjo un incremento significativo de la resistencia adhesiva al cizallamiento en comparación con las condiciones estándar. Desde el punto de vista de los autores, el efecto positivo del recubrimiento con RocatecTM en Girotan®R puede atribuirse al asentamiento más intenso de aluminio y silicio en la red cristalina, con lo cual aumenta el número de uniones adicionales efectivas con la cerámica de recubrimiento.

En teoría, las cerámicas de recubrimiento desprenden los óxidos formados, los incorporan a la matriz vítrea y evitan que continúe la formación de óxido19. Se atribuye al adhesivo un importante papel a este respecto. Éste sella y protege la superficie de titanio contra la entrada continuada de oxígeno y evita la formación de una capa de óxido más gruesa. En consecuencia, el adhesivo constituye un importante eslabón entre el titanio y la cerámica para titanio, que además favorece la consecución de objetivos estéticos en virtud de su color claro. Sin embargo, en los sistemas aquí estudiados sólo Triceram® satisfizo estos criterios, ya que todos los demás adhesivos presentaron tras la cocción de adhesivo una superficie de titanio de color negro brillante.

El grosor de la capa de adhesivo ejerce una fuerte influencia sobre la unión entre el titanio y la cerámica. Una capa intermedia creciente tiene efectos adversos y debe evitarse a toda cosa. Si se realiza correctamente la aplicación, se ponen claramente de manifiesto las ventajas de los sistemas de adhesivo modernos: tanto en los cuerpos de ensayo de Girotan®L como en los de Girotan®R se observó un incremento significativo de la resistencia adhesiva al cizallamiento.

Cabe destacar los elevados valores de resistencia adhesiva de la cerámica de silicato de aluminio sin adhesivo Tizian®. Este sistema se caracteriza por una parte por la temperatura de cocción más elevada, y por otra parte por un inicio del vacío retardado de 50 ºC con respecto al inicio de la temperatura de cocción, lo cual permite presuponer una formación más intensa de la capa de óxido debilitadora de la unión. Aparentemente, la composición específica y la microestructura del opáquer resultan en el sellado de la superficie de titanio. El opáquer asume el cometido del adhesivo. Asimismo, en este caso la gran diferencia de CET entre el titanio y la cerámica desempeña un papel importante34 (tensión de compresión sobre la cerámica).

Conclusiones

La aleación Ti6Al7Nb Girotan®L se caracteriza por una mayor resistencia de la unión al material cerámico Creation Ti® que la del titanio puro Girotan®R (titanio de grado 2). La cerámica para titanio Creation Ti® impresiona al arrojar los mayores valores de resistencia adhesiva al cizallamiento en la unión a la aleación de titanio en comparación con los materiales cerámicos de recubrimiento directamente competidores cerámica para titanio Vita®, Tizian® y Triceram®.

La tolerancia de manipulación de los sistemas de cerámica para titanio modernos es muy reducida. Es imprescindible aplicar el máximo esmero durante la manipulación protésica. Las desviaciones respecto de los parámetros de manipulación especificados por el fabricante conducen en la mayoría de los casos a una disminución significativa de la resistencia adhesiva al cizallamiento.

Es necesario controlar la temperatura exacta en la cámara de cocción de los hornos de sinterización.

Si el sistema de cerámica para titanio utilizado contiene un adhesivo, sólo su aplicación en una capa fina y uniforme una sola vez conduce a una resistencia adhesiva al cizallamiento elevada.

La superficie metálica chorreada con corindón pero sin adhesivo presenta siempre una menor resistencia de la unión en comparación con la superficie metálica chorreada y con adhesivo.

Con los materiales cerámicos para titanio sin adhesivo, como Tizian®, son posibles unas resistencias de la unión similares a las alcanzables con cerámicas de recubrimiento para titanio convencionales.

El adhesivo basado en óxidos de estroncio y lantano, y termodinámicamente estable de Creation® Ti condujo a unos valores de resistencia adhesiva al cizallamiento superiores a los de los adhesivos con contenido en óxido de silicio.

La reducción de la presión de chorreado conduce a una disminución de la resistencia de la unión.

También con los sistemas de cerámica para titanio modernos se alcanzaron en la mayoría de los casos fracturas en la superficie limítrofe entre el titanio y la cerámica aplicada. La indentación micromecánica reviste la máxima importancia para la unión entre titanio y cerámica. Es necesario el chorreado de la superficie de titanio con corindón o con RocatecTM para alcanzar unos valores de resistencia adhesiva al cizallamiento clínicamente relevantes. Fue posible incrementar la resistencia adhesiva al cizallamiento mediante RocatecTM en comparación con una superficie chorreada con corindón en el caso del titanio puro Girotan®R, pero no así con la aleación de titanio Girotan®L.

Correspondencia

Dr. Roland Göbel, Dr. Christian Röver, Prof. Dr. Dieter Welker, Dr. Angelika Rzanny y Prof. Dr. Harald Küpper.

Universitätsklinikum Jena, Poliklinik für Zahnärztliche Prothetik und Werkstoffkunde. Bachstraße 18, 07740 Jena, Alemania.

Correo electrónico: Roland.Goebel@med.uni-jena.de