Diseño CAD

Mientras se crea el modelo de estereolitografía en el centro de confección de modelos, puede empezarse ya el diseño CAD (CAD = Computer Aided Design [diseño asistido por ordenador]) de la restauración en el laboratorio protésico. Para ello se deben descargar los datos desde el «3M Espe Case Manager» (ordenador central) (3M Espe, Seefeld, Alemania). Estos denominados archivos ULDC se importan a continuación en el software Lava-Design normal. Acto seguido, desde éste se puede crear el nuevo encargo como archivo ULDC.

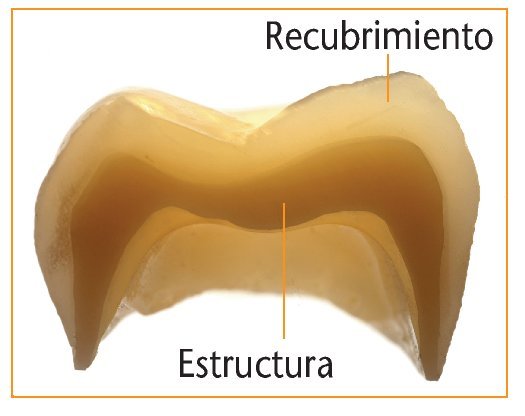

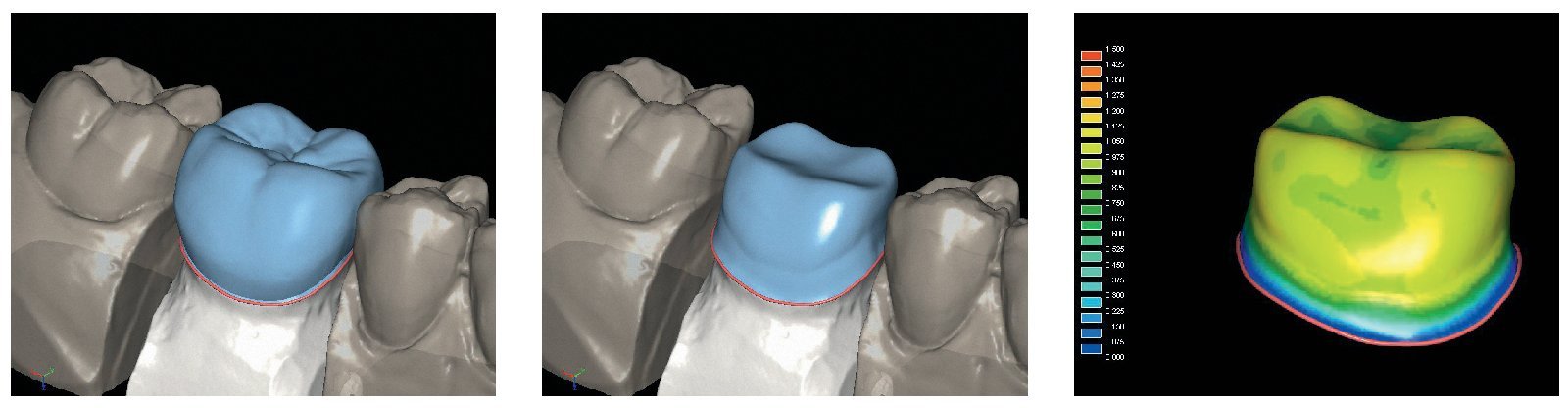

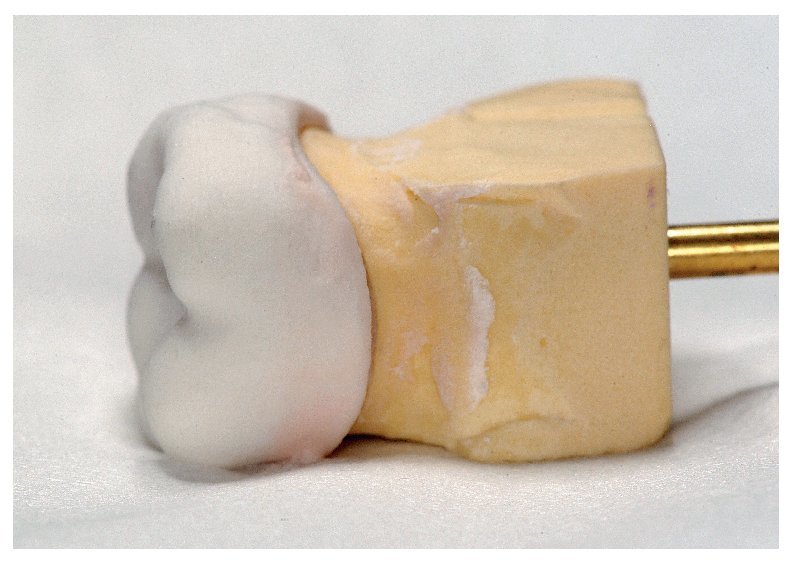

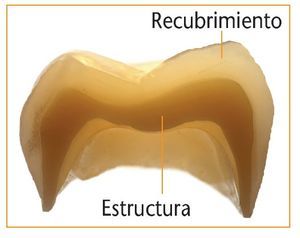

Desde otoño de 2009, ahora existe la posibilidad de diseñar en el software Lava-Design, además de construcciones de estructura, coronas recubiertas digitalmente (fig. 22). Este denominado sistema de recubrimiento digital (= DVS = Digital Veneering System) permite al usuario dividir coronas diseñadas de forma totalmente anatómica en los dos conjuntos de datos correspondientes a la estructura y al recubrimiento. Este proceso se denomina file-splitting (partición de archivos). A su vez, el tallado virtual totalmente automático de la superficie de masticación anatómica en el maxilar opuesto reduce al mínimo las correcciones oclusales. Partiendo de esta geometría externa anatómica, se reduce el conjunto de datos suprimiendo un grosor definido de capa del recubrimiento, de modo que resulta un conjunto de datos de la estructura que soporta de forma óptima el recubrimiento y reduce así sustancialmente el riesgo de fracturas del recubrimiento (figs. 23 a 25). La colocación de las espigas de retención que sujetan la cofia de la estructura o las carillas en la pieza en bruto para fresado concluye el proceso de diseño. A continuación pueden enviarse los datos online al centro de confección elegido.

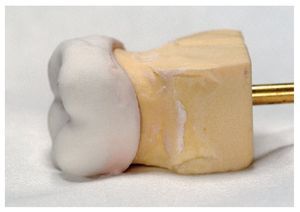

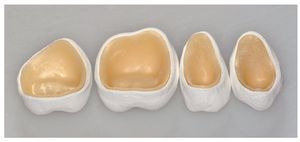

Fig. 22. En la denominada corona DVS (DVS = sistema de recubrimiento digital) se confeccionan en el método CAD/ CAM tanto la estructura como el recubrimiento.

Figs. 23 a 25. Partiendo de la geometría externa anatómica, se reduce el conjunto de datos suprimiendo un grosor definido de capa del recubrimiento, de modo que resulta un conjunto de datos de la estructura que soporta de forma óptima el recubrimiento.

Confección CAM

En la confección CAM (CAM = Computer Aided Manufacturing [fabricación asistida por ordenador]), se confecciona la estructura a partir de piezas en bruto de dióxido de zirconio presinterizadas, los denominados «Lava-Frames». El recubrimiento puede tener lugar manualmente o fresarse a partir de una pieza en bruto de cerámica vítrea presinterizada. Tanto el fresado de la estructura como el fresado del recubrimiento se llevan a cabo en el modo de fresado en seco sin refrigeración por agua. Como unidad de fresado, en la tecnología DVS se utiliza la fresadora de 5 ejes Lava CNC 500 (fig. 26). El espectro de indicación ampliado brinda la posibilidad de confeccionar estructuras de hasta 18 mm de altura y estructuras de puente multipiezas con una envergadura de hasta 48 mm. Además, la fresadora Lava CNC 500 permite fresar socavaduras y pilares de implante. Para la confección de indicaciones estándar, la unidad Lava CNC 500 cambia automáticamente al mecanizado con 3 ejes, el cual resulta más rápido. En el almacén de piezas de trabajo pueden colocarse 21 bloques, de modo que resulta posible un tiempo de funcionamiento de 76 h sin intervención manual.

Fig. 26. La fresadora de 5 ejes Lava CNC 500.

Recubrimiento digital

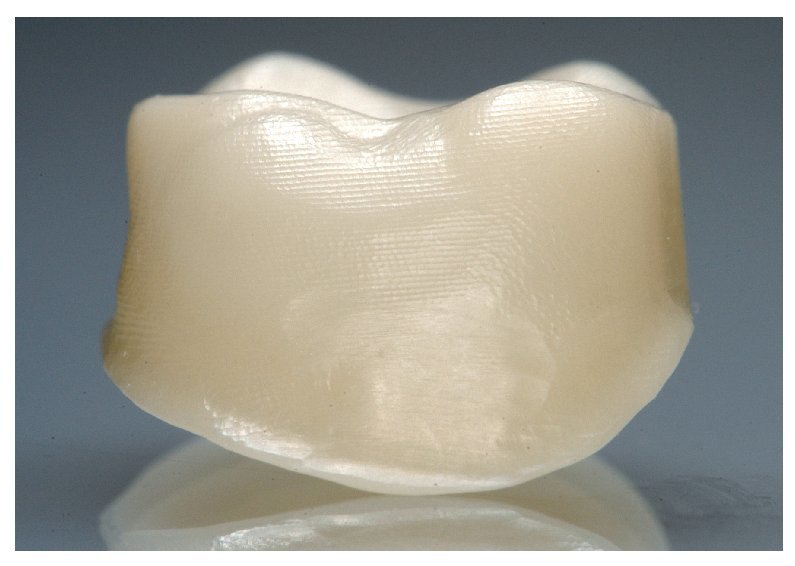

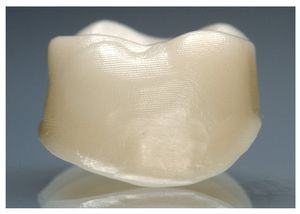

Desde el año 2009, 3M Espe ofrece la posibilidad de confeccionar digitalmente el recubrimiento cerámico de estructuras de coronas. En este caso, la estructura de corona se crea a partir de material de dióxido de zirconio Lava (fig. 27). La confección asistida por ordenador del recubrimiento cerámico tiene lugar asimismo en el método CAD/ CAM, mediante la fresadora de 5 ejes Lava CNC 500. De forma similar a la estructura de dióxido de zirconio, el recubrimiento se fresa a partir de una pieza en bruto, si bien en este caso ésta es de cerámica vítrea presinterizada. Tras el fresado de ambos componentes de la corona (fig. 28), éstos se ensamblan por medio de cerámica de fusión, la denominada «Fusion Porcelain», a 770 ºC. Están disponibles materiales de corrección para eventuales correcciones de forma. Una cocción de maquillaje y de material de glaseado completa el proceso de confección de la corona DVS. En virtud del proceso de confección digital y de la utilización de bloques en bruto producidos industrialmente, cabe esperar de las coronas DVS una mayor fiabilidad y por consiguiente un mejor pronóstico a largo plazo en comparación con las coronas de dióxido de zirconio recubiertas manualmente.

Fig. 27. La estructura de corona de dióxido de zirconio Lava.

Fig. 28. Los dos componentes de la corona Lava DVS se ajustan perfectamente entre sí.

Pasos de la confección DVS

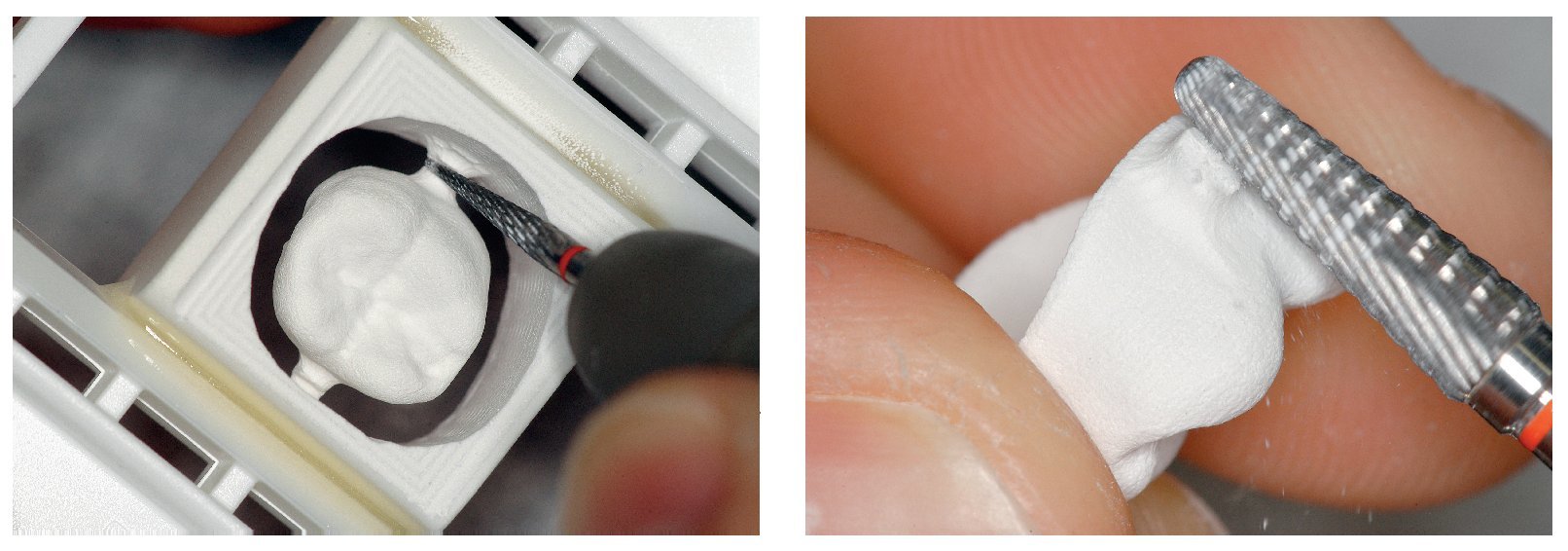

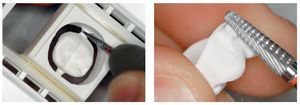

Corte y desbastado de las espigas de sujeción.

El cliente recibe del centro de confección Lava la estructura de dióxido de zirconio sinterizada a la máxima densidad y el correspondiente recubrimiento en el marco de fresado. Se separa el recubrimiento en las espigas de sujeción y a continuación se pulen (figs. 29 y 30).

Figs. 29 y 30. Las espigas de sujeción se cortan empleando una fresa de dentado cruzado y se pulen.

Mezclado de la «Fusion Porcelain».

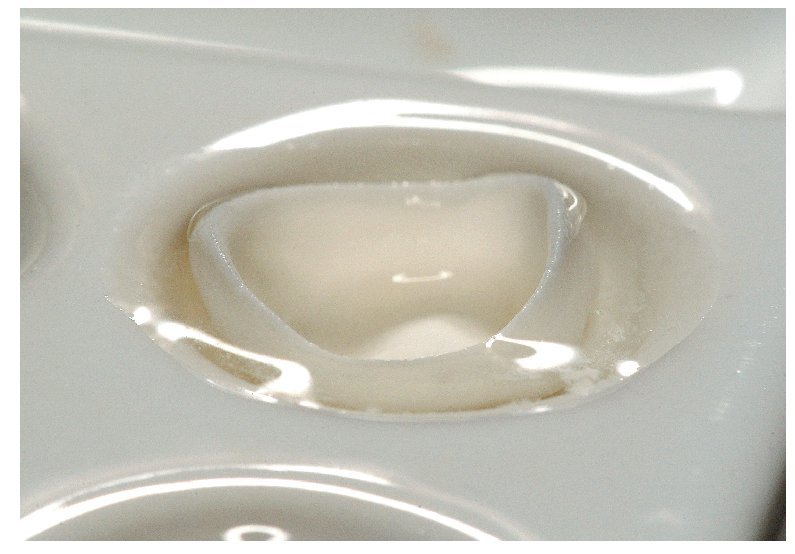

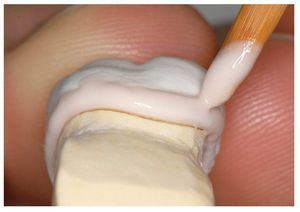

Antes del proceso de ensamblaje se remoja la carilla durante aproximadamente un minuto. Mediante esta saturación de la carilla, durante la unión se evita que sea succionado el componente líquido de la cerámica de fusión. De este modo se facilita el ensamblaje exacto de los componentes. La cerámica de fusión se mezcla sin formar burbujas aplicando una proporción de mezclado fija (1 gota de líquido: 1 porcionador de polvo) (figs. 31 a 34). Inmediatamente antes del ensamblaje se debe chorrear la estructura de dióxido de zirconio mediante el sistema Rocatec (Rocatec Soft 25 μm, 2,8 bar, 3M Espe).

Fig. 31. Antes del paso de ensamblaje es preciso remojar la carilla presinterizada.

Figs. 32 a 34. La cerámica de fusión se mezcla sin formar burbujas aplicando una proporción de mezclado fija (1 gota de líquido: 1 porcionador de polvo).

Figs. 33 y 34

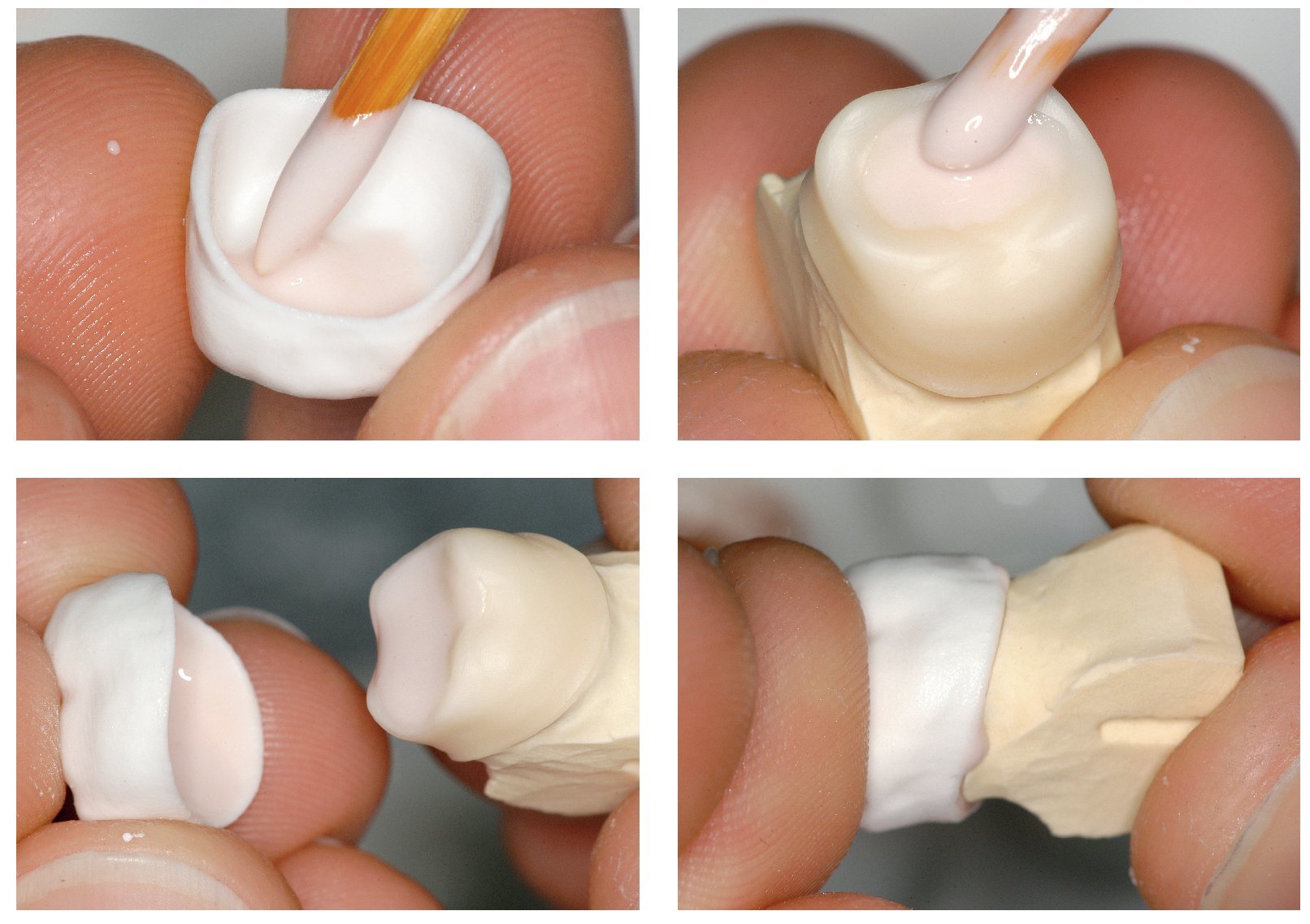

Ensamblaje del recubrimiento y la estructura.

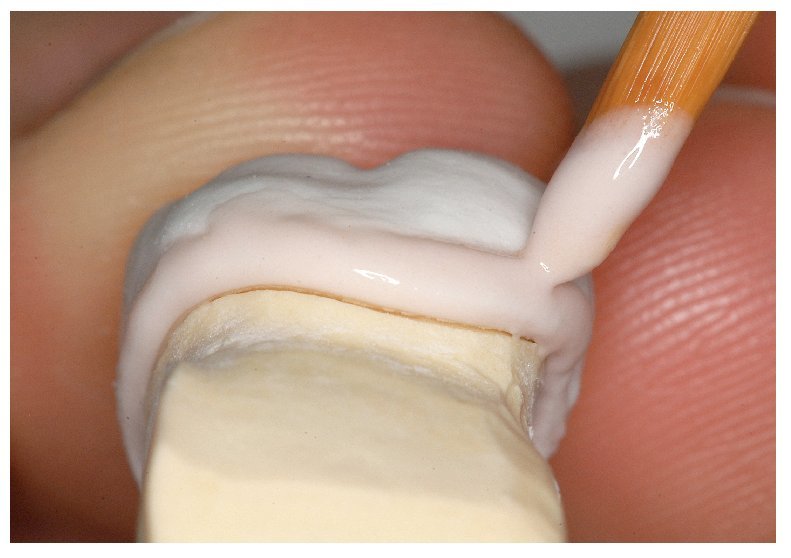

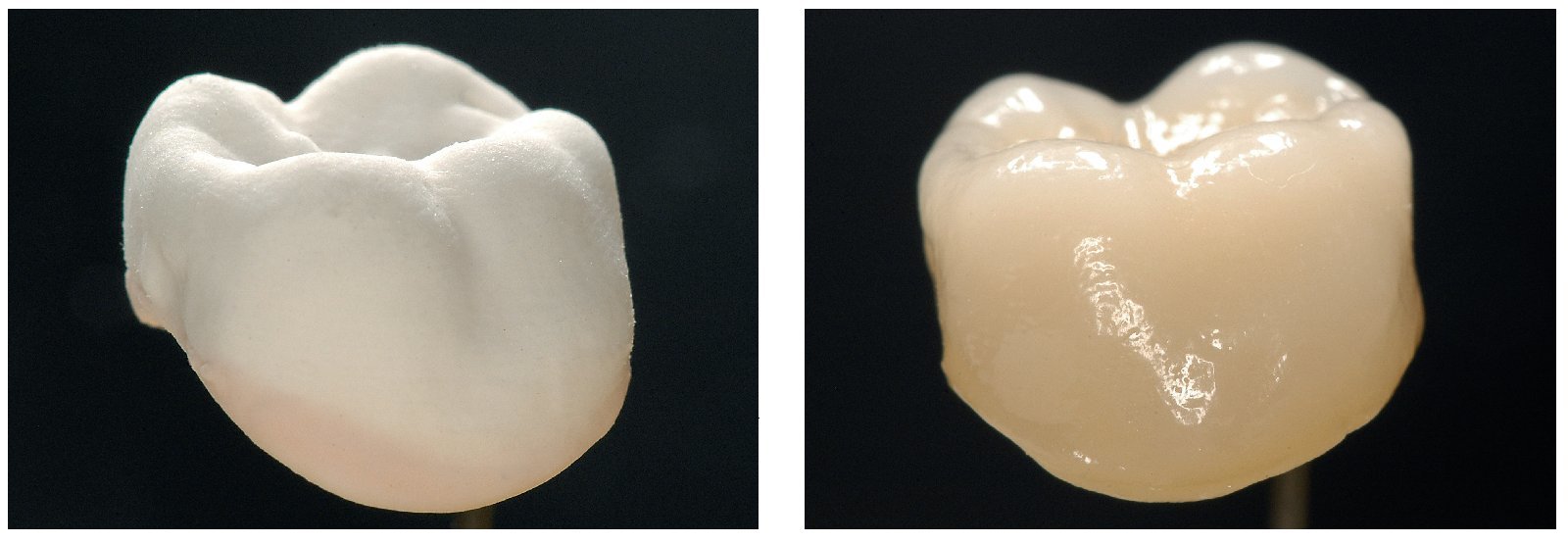

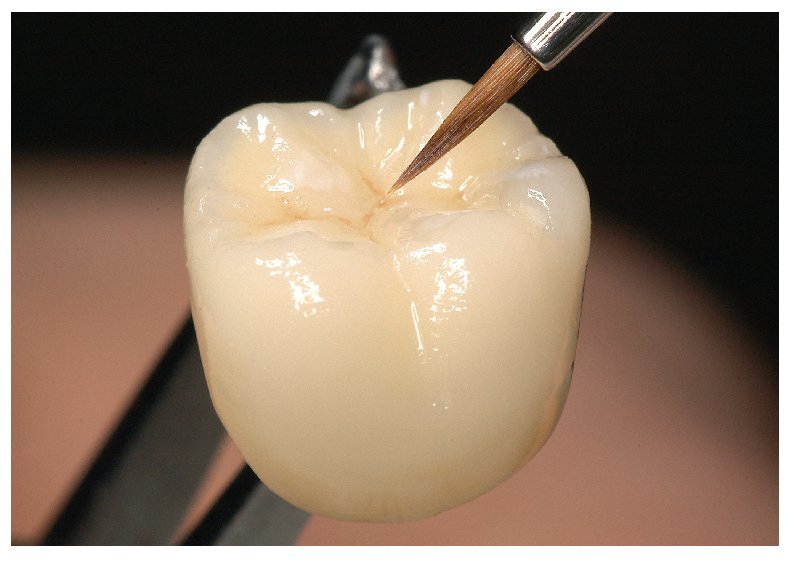

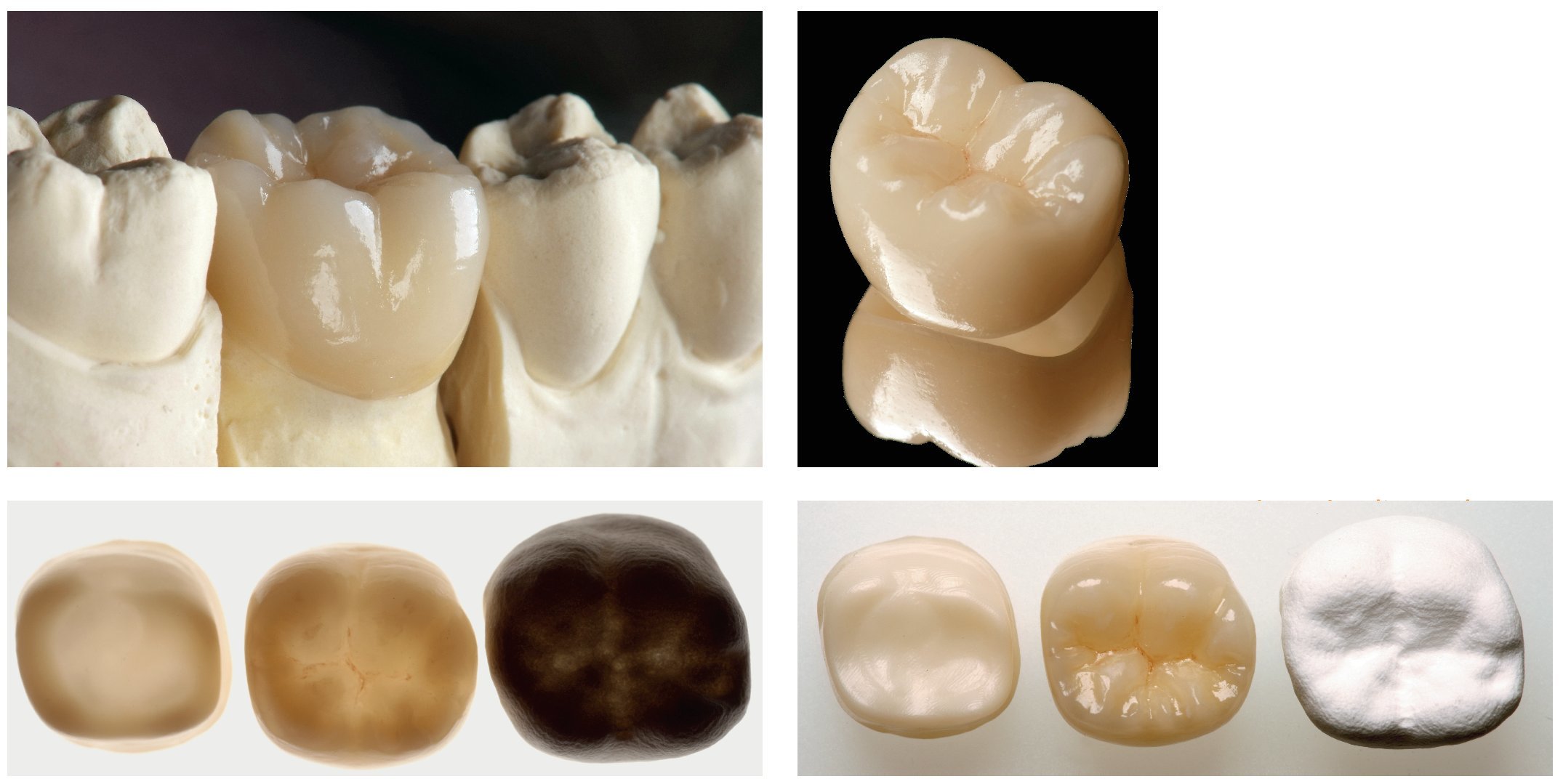

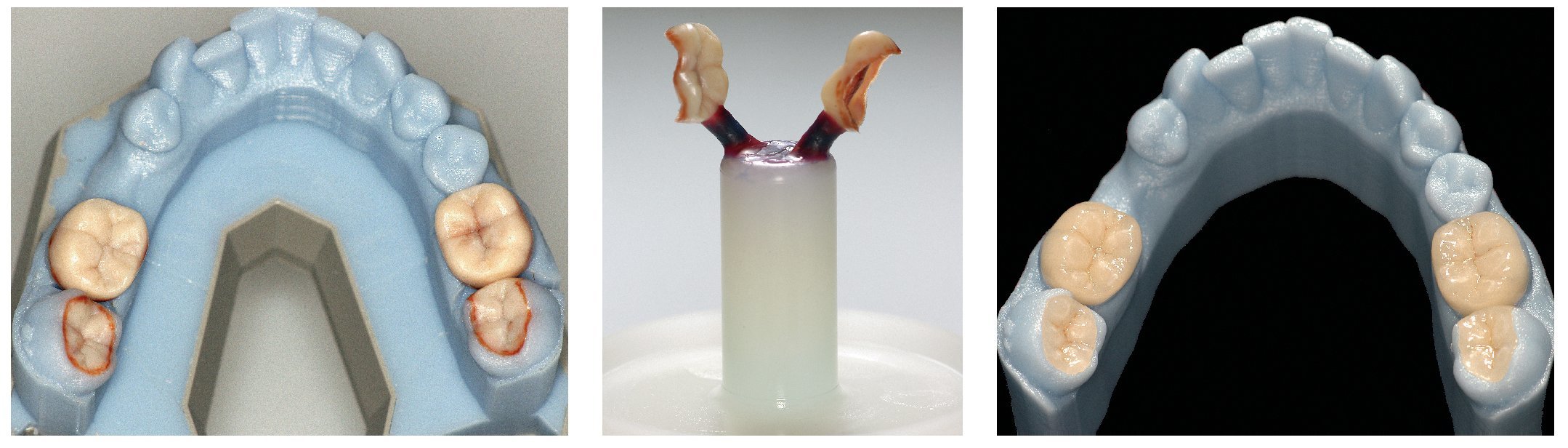

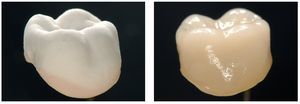

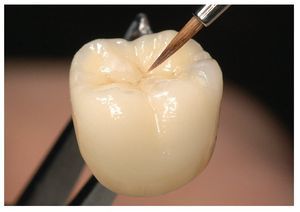

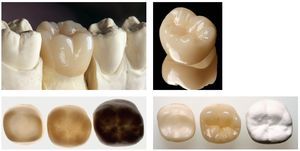

Se aplica cerámica de fusión (3M Espe) en el lado interno del recubrimiento y sobre la superficie oclusal de la estructura. A continuación se ensamblan ambos componentes. El material sobrante expulsado se elimina de modo que quede una pequeña protuberancia circular de cerámica de fusión sobrante en la rendija de unión. La humedad remanente en la cerámica de fusión se absorbe depositando la corona sobre un pañuelo de papel (figs. 35 a 40). A continuación se procede a la cocción de la corona DVS a 770 ºC en un horno de cerámica convencional (figs. 41 y 42). Por regla general, los retoques tras la cocción cerámica se limitan a correcciones de la forma y al acabado del relieve oclusal y de las fisuras (fig. 43). Los eventuales defectos de forma pueden subsanarse mediante masa cerámica de corrección. Una cocción de maquillaje y de material de glaseado completa el proceso de confección de la corona DVS (figs. 44 a 51). Dado que las piezas en bruto para la carilla se producen en un proceso industrial, presentan una homogeneidad extremadamente elevada. A diferencia de los recubrimientos estratificados manualmente, de ello resulta un recubrimiento cerámico prácticamente libre de errores y que no presenta burbujas ni poros (fig. 52). Dado que cada zona defectuosa en la estructura cerámica puede ser el origen o el desencadenante de una formación de fisuras y por consiguiente de un desconchamiento más adelante, cabe esperar que la fiabilidad de los recubrimientos digitales sea mayor que la de los recubrimientos estratificados a mano. Ya se han realizado estudios controlados en varios centros, a fin de comprobar científicamente estas propiedades positivas en la aplicación clínica.

Figs. 35 a 38. El ensamblaje de la estructura y el recubrimiento mediante cerámica de fusión.

Fig. 39. Queda una pequeña protuberancia circular de cerámica de fusión sobrante en la rendija de unión.

Fig. 40. La humedad remanente en la cerámica de fusión se absorbe depositando la corona sobre un pañuelo de papel.

Figs. 41 y 42. La cocción de fusión tiene lugar a 770 ºC en el horno de cerámica convencional.

Fig. 43. Por regla general, los retoques tras la cocción cerámica se limitan a correcciones de la forma, y al acabado del relieve oclusal y de las fisuras.

Fig. 44. Una cocción de maquillaje y de material de glaseado completa la confección de la corona DVS.

Figuras 45 a 48. Las coronas DVS presentan una apariencia estética excelente.

Fig. 49 (a la izquierda del todo). Los componentes de cuatro coronas DVS en la zona de los dientes posteriores del cuarto cuadrante.

Figs. 50 y 51. Las cuatro coronas DVS sobre el modelo maestro e in situ.

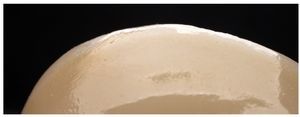

Fig. 52. Los recubrimientos digitales están prácticamente libres de errores y no presentan burbujas ni poros.

Resultado

El sistema Lava de 3M Espe y el sistema CEREC de Sirona son actualmente los únicos sistemas del mercado que ofrecen el flujo de trabajo digital desde la toma de impresión digital, pasando por la confección digital de las estructuras en el método CAD/CAM y la confección de los modelos segueteados mediante estereolitografía hasta el recubrimiento digital1,4,6 (DVS = sistema de recubrimiento digital de 3M Espe, tecnología IPS e.max CAD-On de Ivoclar-Vivadent, RLT = Rapid Layer Technology de Vita). La aplicación práctica muestra que los distintos pasos deben estar perfectamente armonizados entre sí y esto permite al usuario orientarse muy rápidamente en el flujo de trabajo digital. La combinación del flujo de trabajo digital con tecnologías de confección analógicas, como la cerámica de inyección, constituye una opción adicional que enlaza de manera ideal los métodos de confección establecidos con el flujo de trabajo digital (figs. 53 a 55). En este contexto se antoja también muy importante el hecho de que el protésico dental desempeña un papel central en el «flujo de trabajo digital». De ahí que en el futuro será cada vez más necesario que éste adquiera capacidades y conocimientos fundados en el ámbito de los métodos de confección digitales.

Figs. 53 a 55. Los métodos de confección establecidos, como la cerámica de inyección, pueden integrarse perfectamente en el flujo de trabajo digital.

Agradecimientos

Los autores desean expresar su agradecimiento a la firma 3M Espe AG de Seefeld, Alemania, y especialmente al Dr. Peter Schubinski y a la Sra. Susanne Just, por su asistencia durante la realización de los trabajos.

Correspondencia

ZT Josef Schweiger, PD Dr. Florian Beuer y Prof. Dr. Daniel Edelhoff.

Poliklinik für Zahnärztliche Prothetik (Ärztlicher Direktor: Prof. Dr. med. dent. Dr. h. c. Wolfgang Gernet), Klinikum Innenstadt der Universität München.

Goethestraße 70, 80336 Múnich, Alemania.

Correo electrónico: Zahn.Labor@med.uni-muenchen.de