Introducción

Cada vez más personas desean lucir unos dientes radiantes y arcadas dentarias completas. Con la introducción de la técnica metalocerámica VMK® (1962), la odontología consiguió por primera vez cumplir estos sueños en la mayoría de los casos. Con el desarrollo de la cerámica sin metal se logró incluso mejorar aún más la estética de la prótesis dental, dado que la translucidez de la «nueva» prótesis dental es considerablemente más similar a la de los dientes naturales y ya no se producen alteraciones del color en el margen gingival. Ya en 2002 se confeccionaron en Alemania 1,6 millones de restauraciones con materiales cerámicos sin metal, y la demanda en este sentido crece continuamente (cifras de ventas de la Gesellschaft für Konsumforschung, Sociedad para la investigación del consumo, GFK). Con los nuevos materiales, especialmente el dióxido de zirconio parcialmente estabilizado con itrio (Y-TZP), entran en vigor también directrices modificadas para la manipulación de materiales de estructuras.

Así, el tema del «chipping» de restauraciones de cerámica sin metal con estructura de dióxido de zirconio ha sido objeto de numerosos estudios por parte de universidades y empresas dentales1,2,4,5,8,12. Si bien las roturas y los desconchamientos en el recubrimiento de la prótesis dental metalocerámica se conocen también desde 1962, este tipo de fracaso concreto en las coronas de cerámicas sin metal se da casi exclusivamente dentro de la capa de cerámica de recubrimiento en la zona de las cúspides. Así pues, la fisura o la rotura no llega hasta la zona de unión entre el recubrimiento y la estructura. Según el diccionario, el término técnico utilizado «chipping» significa que una parte se astilla de otra, lo cual describe ilustrativamente la particularidad del proceso de rotura. No se produce resquebrajamiento o fractura, sino exclusivamente un astillamiento dentro de la cerámica de recubrimiento.

Posiblemente, estos daños sean atribuibles a las tensiones térmicas dentro de la cerámica de recubrimiento debidas al proceso de fabricación2,5. Las tensiones térmicas residuales, esto es, las que persisten en la corona una vez completado el enfriamiento, apenas entran en consideración (al menos por sí solas) por lo que respecta a las diferencias entre las restauraciones metalocerámicas y de cerámica sin metal. Los parámetros de la restauración de cerámica sin metal determinantes a este respecto (módulos de elasticidad y coeficientes de expansión térmica de los materiales empleados, así como la temperatura de transición vítrea de la cerámica de recubrimiento) no se diferencian significativamente de los de una corona metalocerámica. Más bien es de suponer que las denominadas tensiones térmicas transitorias que se generan durante el enfriamiento son en gran parte responsables de los daños. Dichas tensiones podrían diferir claramente en ambos sistemas, debido a la drástica diferencia entre los coeficientes de conductividad térmica de la cerámica y el metal (por ejemplo, el oro posee una conductividad térmica unas 150 veces mayor que la del dióxido de zirconio).

El objetivo de este estudio era determinar experimentalmente las variaciones de la temperatura que se producen tras la cocción durante el enfriamiento en la superficie de las coronas de cerámica sin metal con una estructura de dióxido de zirconio (Y-TZP) y a partir de ello estimar, con ayuda de un modelo simplificado, los gradientes de temperatura en el interior de las coronas, especialmente en el recubrimiento. Para ello se enfriaron de dos maneras distintas (enfriamiento normal y lento) dos modelos de premolar geométricamente distintos (rotacionalmente simétricos) (en un caso con una estructura con grosor de pared constante y en el otro con una estructura con apoyo anatómico). Dado que, según la teoría de la termoelasticidad, las tensiones térmicas que aparecen en la corona aumentan a medida que crecen los gradientes de temperatura, a partir de los resultados puede determinarse qué proceso de enfriamiento y qué geometría de la estructura conducen a las tensiones térmicas más bajas en el recubrimiento.

Material y método

La geometría de los cuerpos de ensayo utilizados se correspondía con la de una corona de premolar. Se optó por una forma de cuerpo de ensayo rotacionalmente simétrica, por una parte para garantizar la confección de cuerpos de ensayo idénticos, y por otra porque esta forma facilitaba la determinación experimental de la temperatura en la superficie. Las coronas configuradas anatómicamente requieren un número mucho mayor de termoelementos, debido a la ausencia de simetría axial y a las fisuras.

El dispositivo de cuerpos de ensayo mencionado ya se había utilizado en estudios anteriores6-8,11. Posibilitó obtener siempre el mismo contorno exterior en el cuerpo de ensayo. El comportamiento de contracción exacto de la cerámica de recubrimiento se había determinado mediante ensayos previos.

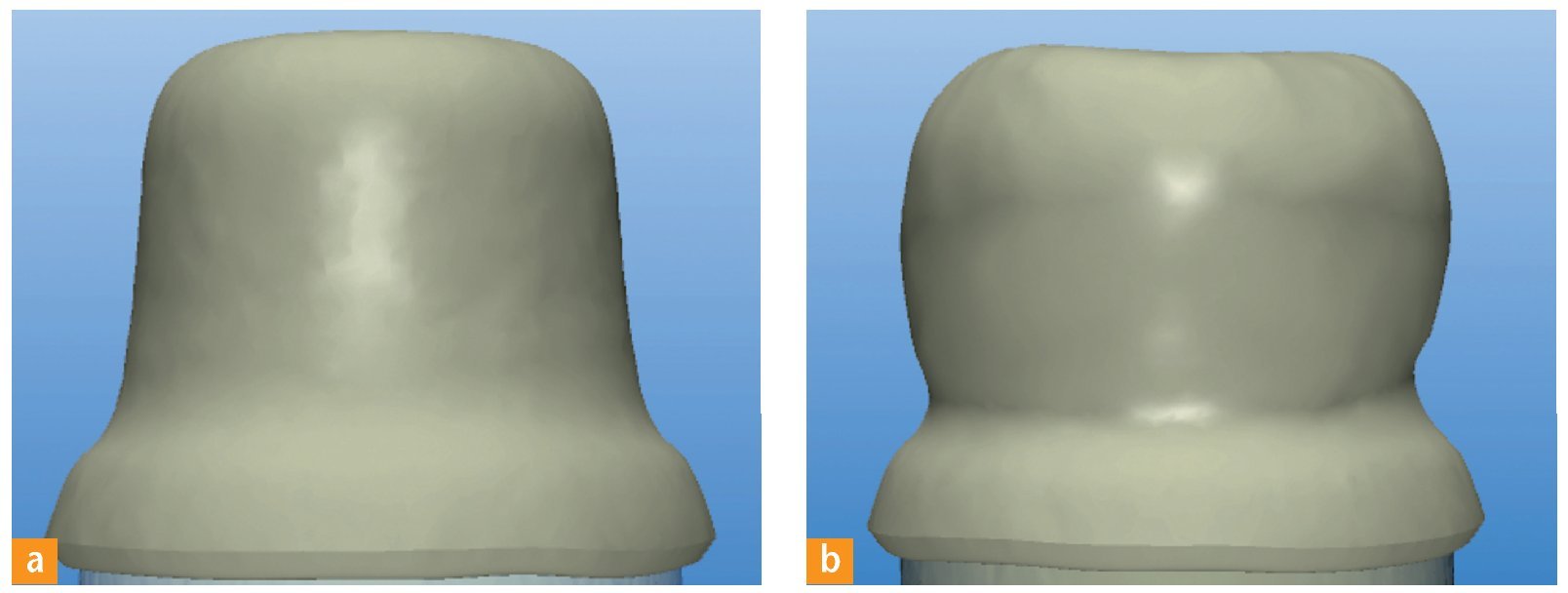

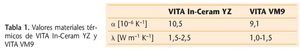

Las cofias rotacionalmente simétricas, algunas de ellas con grosor de pared constante y otras con apoyo anatómico (fig. 1), se diseñaron mediante el software inLab (inLab 3.01, Sirona, Bensheim, Alemania). Para la elaboración se empleó la fresadora inLab (inLab MC XL, Sirona). A continuación se sinterizaron a la máxima densidad las estructuras de VITA In-Ceram YZ a 1.530 ºC en el VITA ZYrcomat (Vita Zahnfabrik, Bad Säckingen, Alemania). Tras la sinterización, el grosor de pared promedio en las estructuras no apoyadas anatómicamente era de 0,7 mm. Las estructuras apoyadas anatómicamente presentaban en la zona cervical un grosor de pared de 1,15 mm, en la zona central de 1,3 mm y en la zona oclusal de 1 mm. La altura total de todas las cofias era de 6,95 mm.

Fig. 1. a Una estructura con grosor de capa constante; b una estructura con forma apoyada anatómicamente.

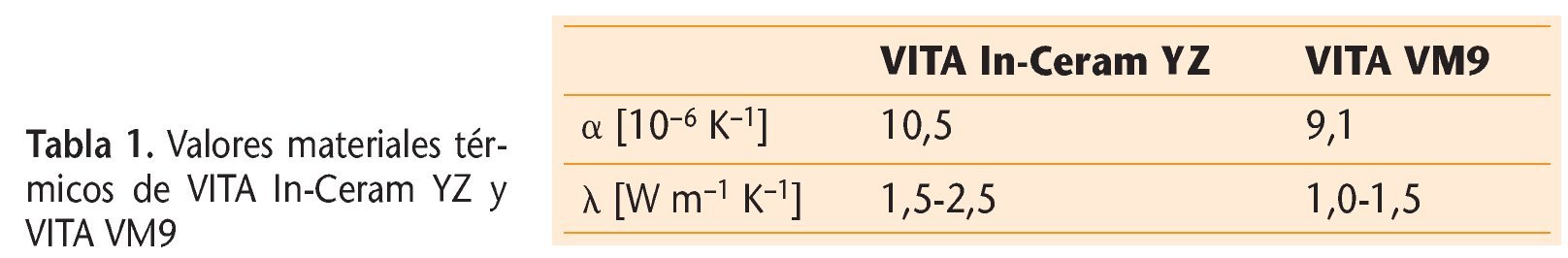

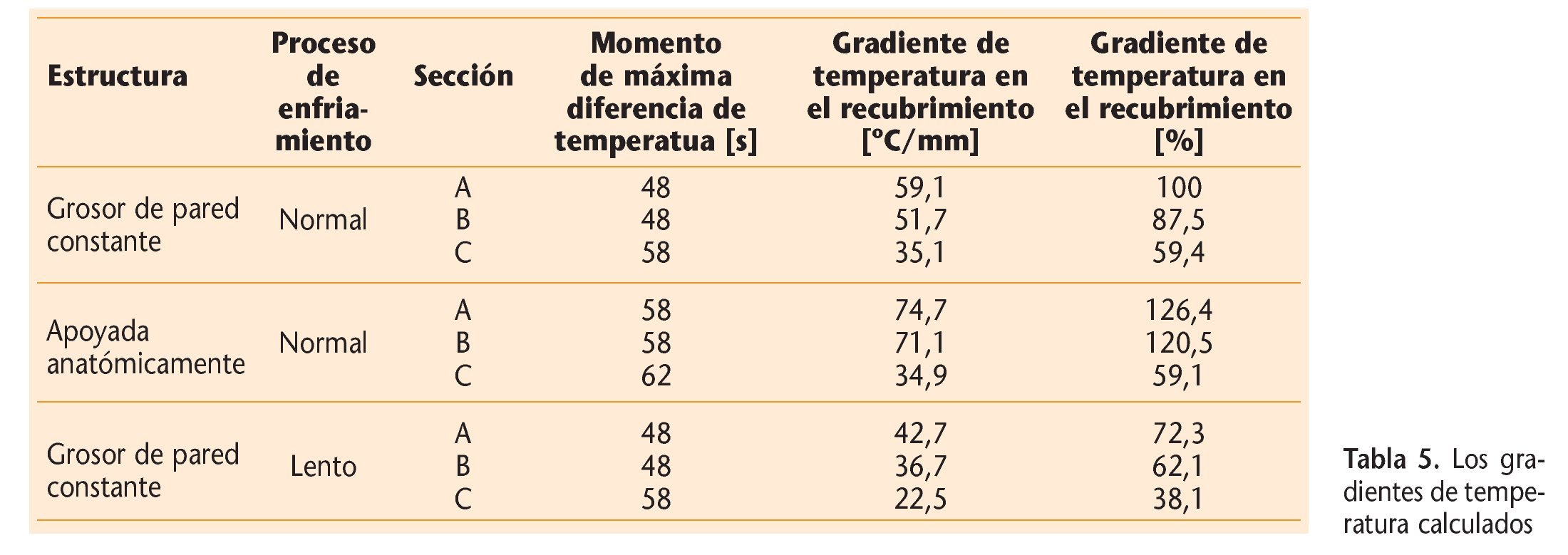

En la tabla 1 se recogen los coeficientes de expansión térmica y las conductividades térmicas de la VITA In-Ceram YZ sometida a sinterización final y de la cerámica de recubrimiento VITA VM9.

La primera cocción, la denominada «cocción wash de Base-Dentine», se llevó a cabo a 950 ºC, la cocción de dentina a 910 ºC y la segunda cocción de dentina a 900 ºC. Para terminar se llevó a cabo en cada caso una cocción final a 900 ºC. Se utilizó el horno Vacumat 4000 Premium T (Vita).

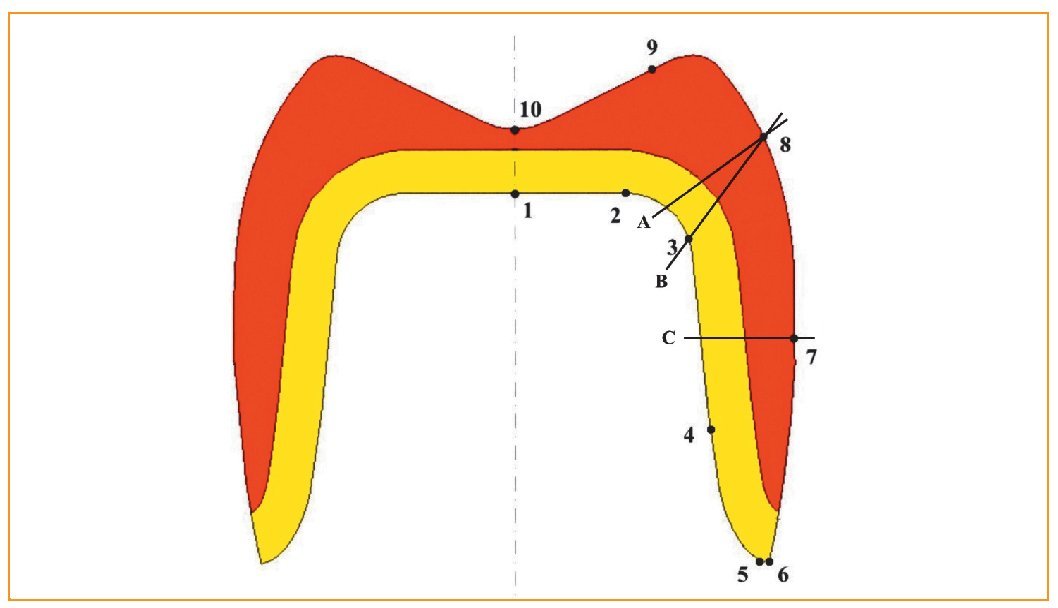

La forma exterior era idéntica en todos los cuerpos de ensayo recubiertos. En las puntas de las cúspides se obtuvieron grosores totales (estructura y cerámica de recubrimiento) de 1,4 mm. Así pues, resultó un grosor promedio de 0,7 mm de la cerámica de recubrimiento de las cofias no apoyadas anatómicamente. El recubrimiento cerámico de las coronas apoyadas anatómicamente presentó un grosor de capa máximo de 0,4 mm. Como base para una estructura de soporte de los cuerpos de ensayo se utilizó un soporte de cocción alveolar (Renfert, Hilzingen, Alemania). Se taladró dicho soporte en el centro y se fijó en el orificio un cristal protector de termoelemento con una longitud aproximada de 23 mm. Se escogió esta longitud para que los bordes cervicales de los cuerpos de ensayo presentaran una distancia de aproximadamente 6 mm con respecto a la superficie del soporte de cocción, equivalente a la distancia que se da con pins en general en la práctica. A través de este tubito de vidrio se introdujo el termoelemento central, el cual se utilizó como punto de referencia en todas las mediciones (punto de medición 1; fig. 3).

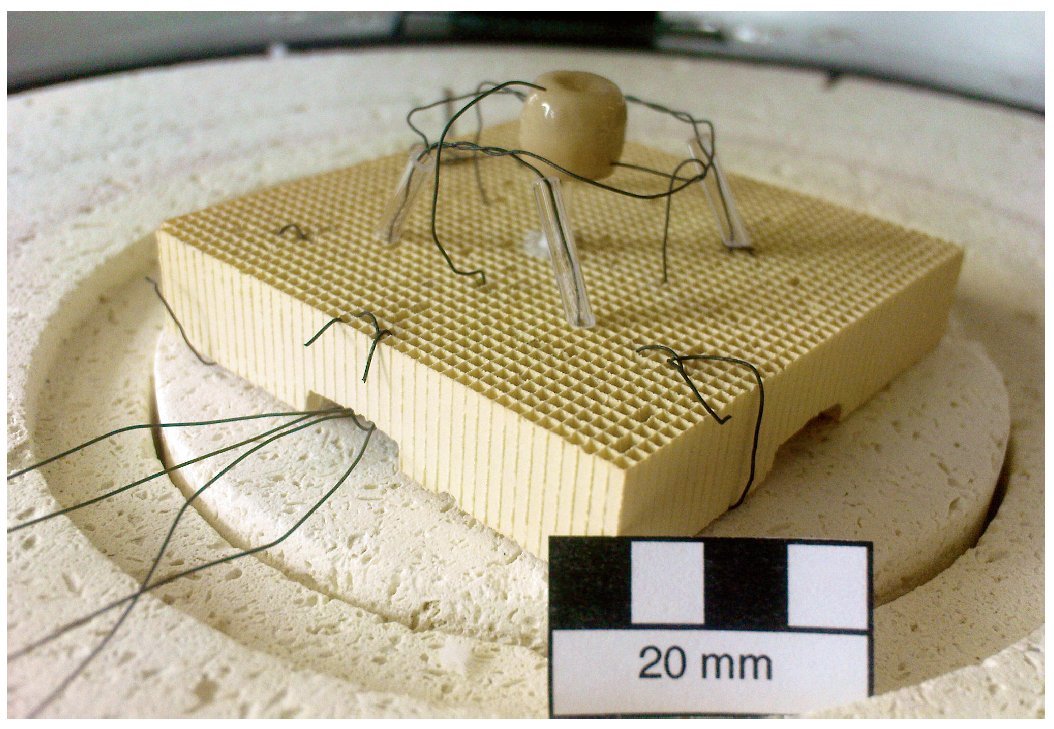

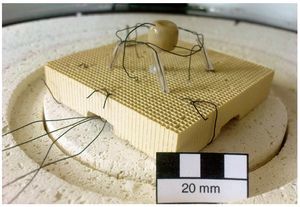

Como estructura de soporte para los termoelementos Omega KMTXL-010U-6 empleados se utilizó una estructura de alambre doblada con cristal de protección de termoelemento, la cual proporcionó la rigidez suficiente. Además se colocó sobre la estructura de soporte para los cuerpos de ensayo un bastidor de alambre con un diámetro de alambre de 0,25 mm. Las dimensiones de este dispositivo eran de aproximadamente 7 mm de altura y 25 mm de diámetro.

Para la medición, se doblaron los termoelementos alrededor de la estructura de alambre y a continuación se orientaron hacia los puntos de medición previstos. Se colocaron de forma ligeramente elástica sobre los cuerpos de ensayo, a fin de garantizar que no se soltaran durante la medición, la cual provocó una expansión con posterior contracción del cuerpo de ensayo. Los cables finales de todos los termoelementos fueron provistos de casquillos terminales, se insertaron en los conductos pertinentes de la platina SCXI 1303 (National Instruments, Austin, Texas, EE. UU.) y se atornillaron. Para el análisis de los resultados se empleó el software LabView 8.5.

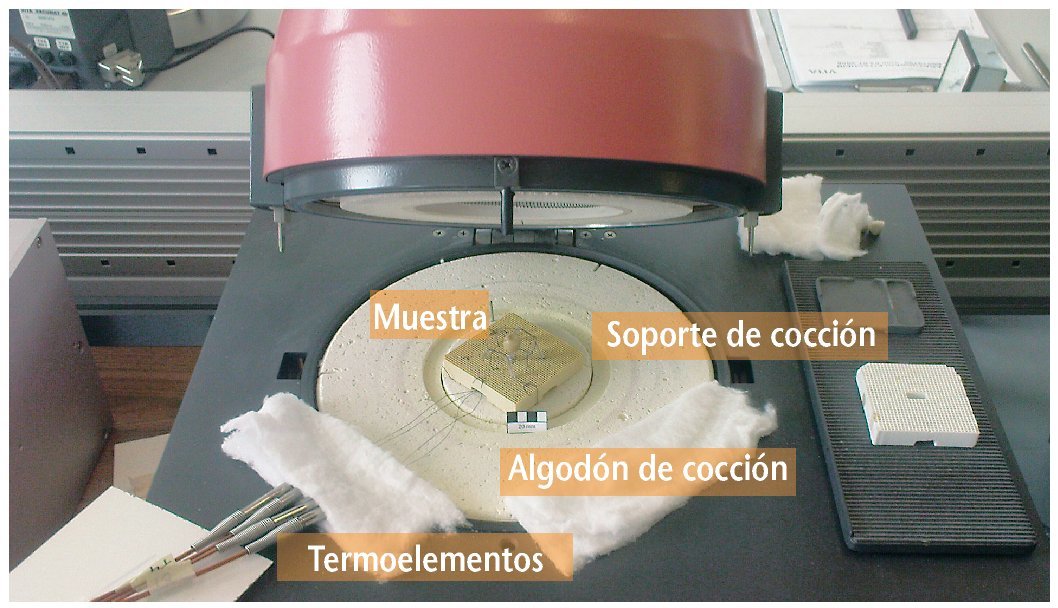

El horno (fig. 2) escogido para las mediciones fue el Programat P95 (Ivoclar Vivadent, Ellwangen, Alemania). En este horno, el cuerpo de ensayo goza de mayor estabilidad que en un horno con zócalo de cocción móvil, y debido a su mecanismo de apertura el cuerpo de ensayo reacciona de forma considerablemente más desprotegida y sensible a los movimientos del aire en el entorno que en hornos de otro tipo constructivo. A través de los resquicios de cierre del Programat P95 se sacaron de la cámara de cocción los cables y alambres de los termoelementos. Además se obturaron con algodón de cocción las zonas abiertas debidas a la presencia de los termoelementos en la cámara de cocción, a fin de evitar que las corrientes de aire falsearan la medición ya durante el proceso de cocción. En las posiciones 1 y 10 (fig. 3) se midió durante todo el proceso de cocción la temperatura en función del tiempo. Debido al dispositivo de medición y al posible falseamiento de la medición de la temperatura debido a la presencia de un número excesivo de termoelementos situados a poca distancia entre sí, no se llevó a cabo una medición simultánea en los 10 puntos, sino que se procedió paso a paso. En todos los procesos de medición se determinaron, como ya se ha mencionado, las variaciones de temperatura en los puntos de medición 1 y 10 como referencia para la comparabilidad de las mediciones, y además se registraron siempre las temperaturas en tres puntos de medición adicionales.

Fig. 2. El dispositivo de medición.

Fig. 3. Los puntos de medición en la superficie del cuerpo de ensayo (en este caso en el ejemplo de una estructura con grosor de pared constante) y las secciones A, B y C, en los cuales se determinaron los gradientes de temperatura.

En el primer ciclo se determinaron las variaciones de la temperatura en los puntos de medición 1, 10, 6, 7 y 8. Cada cuerpo de ensayo fue calentado y enfriado dos veces; mientras tanto se registró la temperatura y se exportaron los datos a una tabla de Excel. En el segundo ciclo de medición se determinaron las temperaturas en los puntos de medición 1, 10, 5 y 9. En el tercer ciclo se colocaron los termoelementos sobre los puntos 1, 10, 2, 3 y 4. En total se llevaron a cabo 48 mediciones.

Se colocaron los cuerpos de ensayo sobre el zócalo de cocción (fig. 4), se cerró la cámara de cocción y se calentó el horno a la temperatura final (840 ºC) con una velocidad de calentamiento de 60 ºC/min. En consecuencia, la temperatura final se situó entre 60 y 70 ºC por debajo de la temperatura de cocción normal. Un calentamiento a la temperatura de cocción «normal» de la cerámica de recubrimiento habría sinterizado los termoelementos en la cerámica de recubrimiento, que en ese caso habría estado demasiado blanda, y habría falseado el resultado. A continuación se mantuvieron los cuerpos de ensayo a 840 ºC durante 10 min, a fin de garantizar una temperatura inicial homogénea. Una vez concluido el tiempo de retención se abrió directamente la cámara de cocción y se apagó el horno, para evitar que éste conserve la temperatura de servicio. La única diferencia durante el ensayo de enfriamiento lento radicó en el hecho de que el horno permaneció completamente abierto hasta que hubo alcanzado 600 ºC (temperatura de transición vítrea de VITA VM9), y sólo entonces se abrió. En ningún caso se movieron los cuerpos de ensayo. El programa de medición labVIEW 8.5 se inició 2 min antes de terminar el tiempo de retención y, en el caso del enfriamiento lento, 2 min antes de terminar el tiempo de enfriamiento, y finalizó al cabo de 650 valores de medición, esto es, al cabo de 1.300 s. En este momento, las temperaturas en todos los puntos de medición del cuerpo de ensayo presentaban diferencias todavía reducidas, y se situaban en torno a 70 ºC.

Fig. 4. Los cuerpos de ensayo en posición con conexión de los termoelementos.

Dado que en este ensayo se trataba principalmente de comparar los gradientes de temperatura (determinantes para las tensiones térmicas transitorias) bajo las diferentes condiciones de ensayo, para su determinación pudo utilizarse un modelo analítico estacionario simplificado geométricamente. Se trató de un tubo de doble pared (ri: radio interior; rM: radio de la superficie de separación de material; re: radio exterior), el cual reproduce bien las relaciones geométricas en la sección C, si bien las refleja con menos realismo en las secciones A y B (fig. 3). Otra simplificación radicaba en el hecho de que en realidad no existía un estado estacionario en el momento en el que se determinó el gradiente de temperatura. Se asumieron estas simplificaciones porque interesaba únicamente una evaluación relativa de los gradientes de temperatura en las distintas situaciones.

El modelo analítico se basó en la ecuación de conductividad térmica de Fourier Δθ = 0 (θ : temperatura en la corona; Δ: operador de Laplace). Para ello, la temperatura θ debe cumplir las siguientes condiciones marginales (G: estructura; V: recubrimiento; c: coordenada radial):

1. θG(r = ri) = θi

(Temperatura de la estructura en el radio interior ri igual a la temperatura interna medida θi)

2. θv(r = re) = θa

(Temperatura de la estructura en el radio exterior re igual a la temperatura externa medida θe)

3. θv(r = rM) = θG(r = rM)

(Coincidencia de las temperaturas en la superficie de separación del material)

4. λV grad θV(r = rM) = λG grad θG (r = rM)

(Coincidencia de los flujos de calor en la superficie de separación del material)

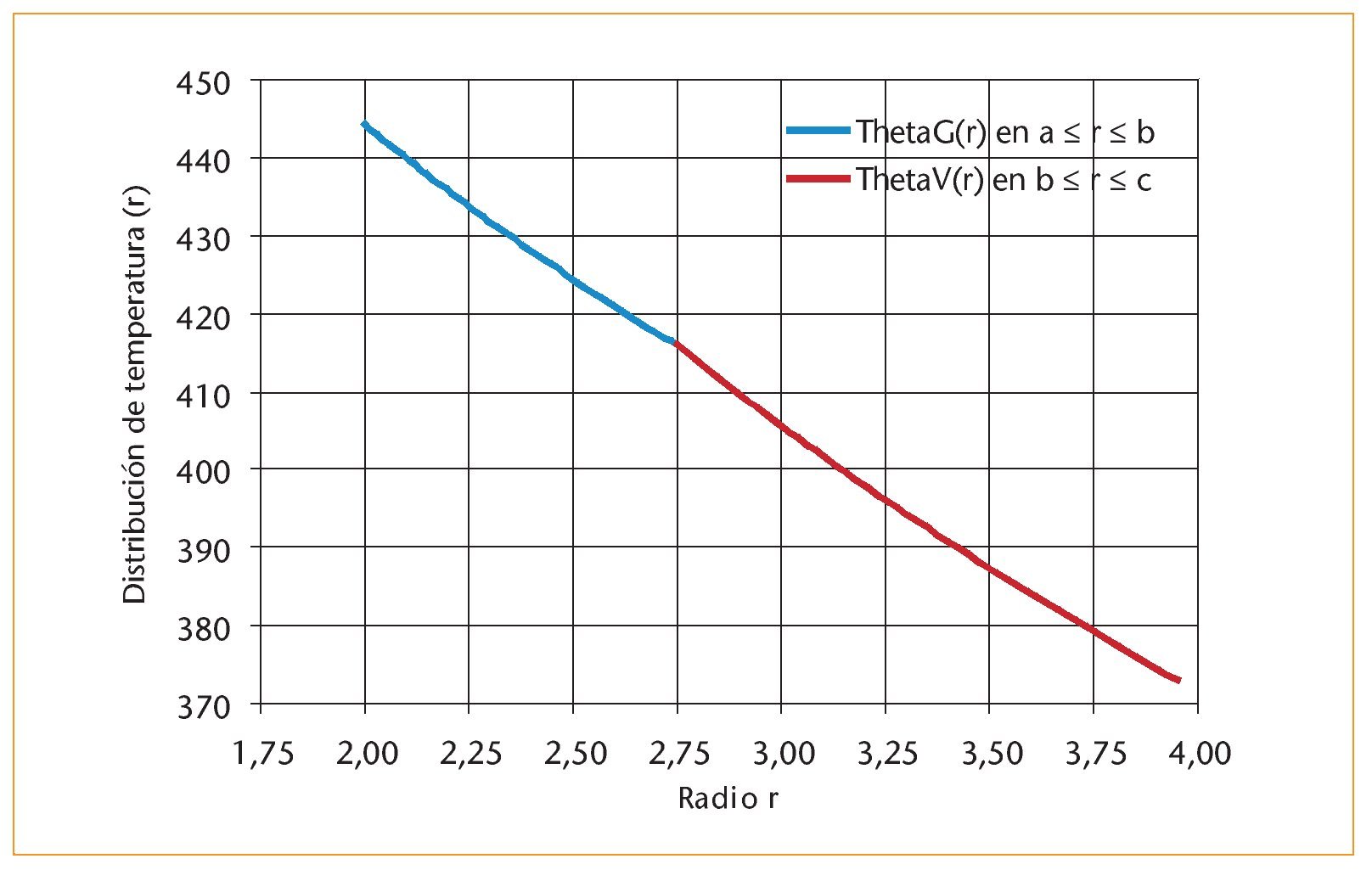

En este caso, designa la conductividad térmica y grad θ el gradiente de temperatura. En la estructura y en el recubrimiento, la temperatura en dirección radial adopta una variación logarítmica. Esta variación puede representarse aproximadamente mediante una recta (fig. 10). En la gama de valores ri ≤ c ≤ re realista para la corona, la solución depende en gran medida de los valores de rM y re, pero depende en escasa medida del valor ri. Para el cálculo de los gradientes de temperatura se utilizaron los siguientes valores para los radios:

¿ Corona con grosor de pared de estructura constante:

Sección A: ri = 2,2 mm; rM = 2,9 mm; re = 4 mm;

Sección B: ri = 2,0 mm; rM = 2,75 mm; re = 3,95 mm;

Sección C: ri = 2,7 mm; rM = 3,35 mm; re = 4,15 mm;

¿ Corona con configuración de estructura apoyada anatómicamente:

Sección A: ri = 2,2 mm; rM = 3,25 mm; re = 4,2 mm;

Sección B: ri = 2,0 mm; rM = 3,10 mm; re = 4,05 mm;

Sección C: ri = 2,7 mm; rM = 3,40 mm; re = 4,15 mm.

En los cálculos se utilizaron los valores de conductividad térmica λG = 2 Wm -1K-1 para la estructura y λV = 1,5 Wm -1K-1 para la cerámica de recubrimiento. Dado que el valor para el material de estructura Y-TZP es muy pequeño en comparación con los valores para materiales de estructura metálicos (aleaciones de cromo-cobalto: λG» 70 Wm -1K-1; aleaciones de oro: λG » 310 Wm -1K-1), las diferencias de temperatura en la estructura se compensan de forma comparativamente mucho más lenta. En consecuencia, no cabe esperar que en cada momento durante el enfriamiento, tal como se ha registrado en coronas metalocerámicas6,7, la estructura presente una temperatura superficial prácticamente homogénea.

Resultados

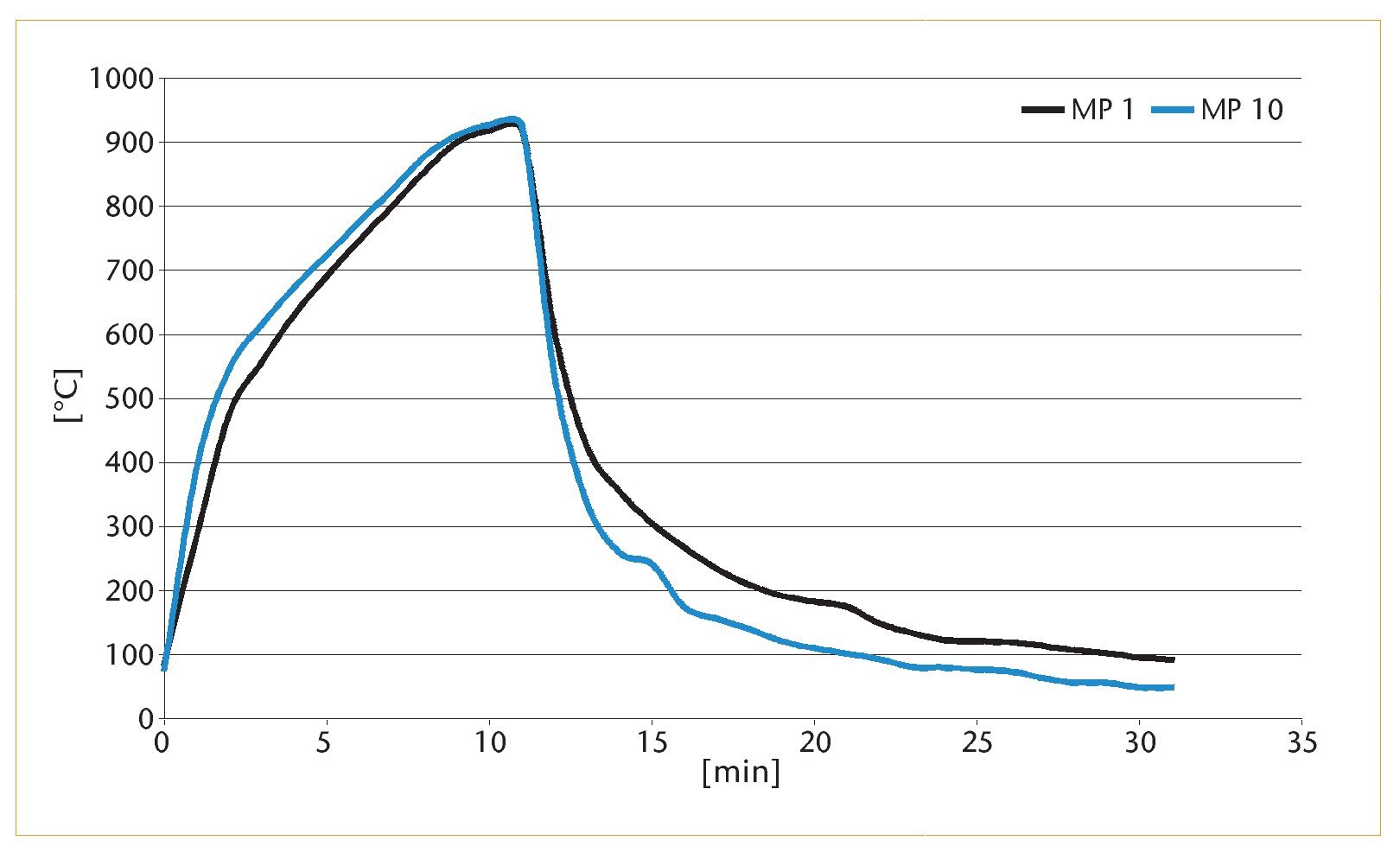

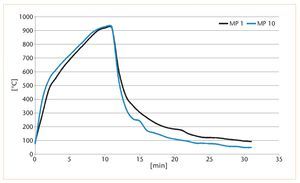

En el primer paso se registró un ciclo completo del programa de cocción perteneciente a un enfriamiento normal. En los puntos de medición 1 (MP1) y 10 (MP10) de una corona con grosor de pared de estructura constante (0,7 mm) se midió la diferencia entre las variaciones de temperatura en la superficie de la estructura y la superficie del recubrimiento durante el calentamiento y el enfriamiento. Durante el calentamiento se dieron en los dos puntos medidos variaciones de temperatura prácticamente paralelas, mientras que las evoluciones de la temperatura durante el enfriamiento divergieron (fig. 5).

Fig. 5. La variación de temperatura en el MP1 (interior) en comparación con MP10 (exterior).

Dado que durante el calentamiento, a más tardar durante la segunda mitad del tiempo de retención, reina la misma temperatura en el exterior y en el interior, en los pasos posteriores ya sólo se estudió el comportamiento de enfriamiento, puesto que únicamente en la fase de enfriamiento las tensiones muy elevadas pueden conducir a daños previos en la cerámica de recubrimiento.

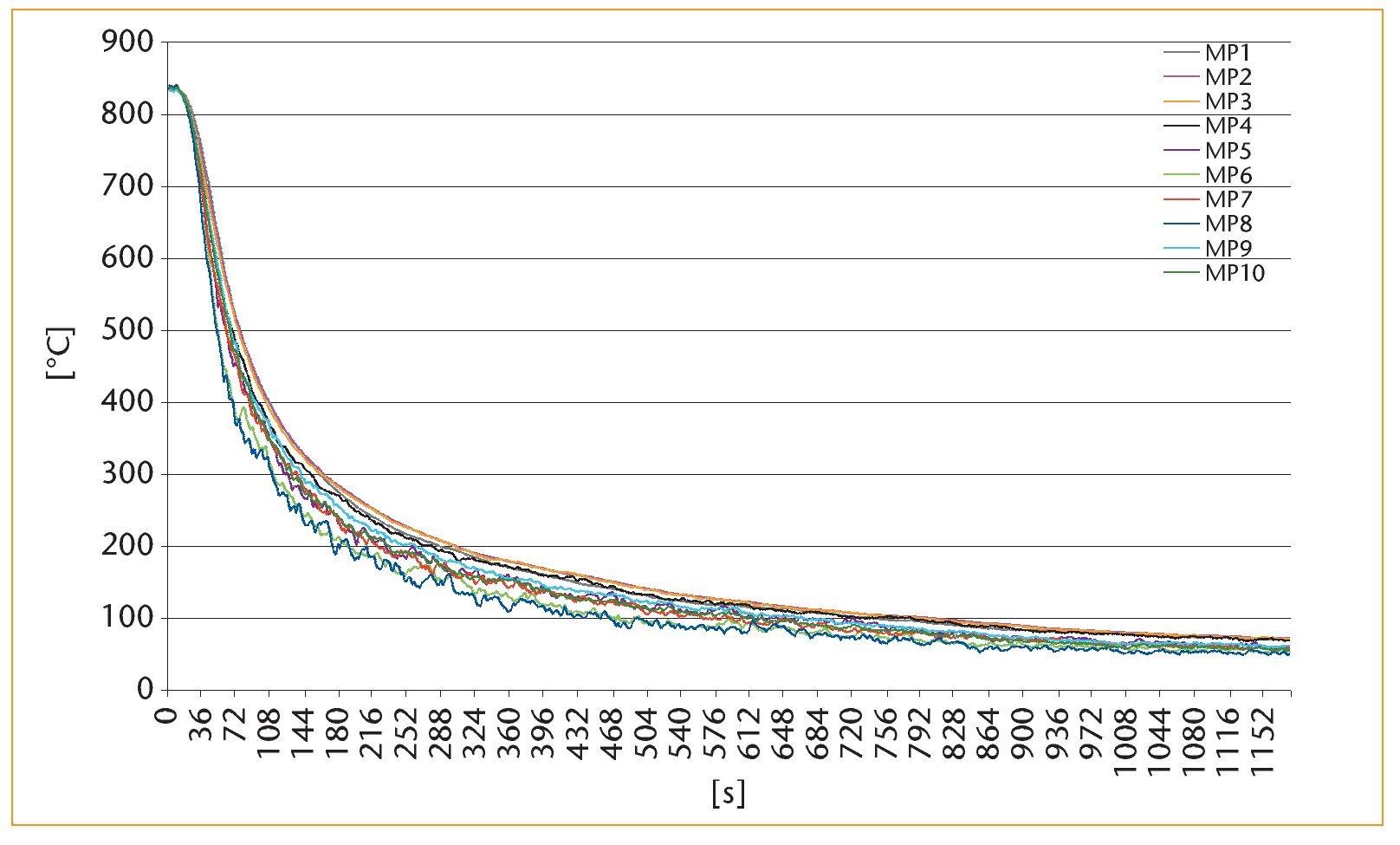

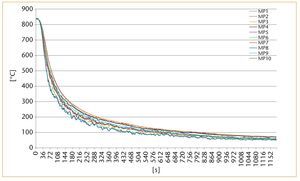

La figura 6 muestra un ejemplo de este proceso de medición. En este caso se trata de las curvas de enfriamiento en todos los puntos de medición de un cuerpo de ensayo con grosor de pared de estructura constante.

Fig. 6. Los valores promedio de las variaciones de temperatura de los cuerpos de ensayo recubiertos con grosor de pared de estructura constante con enfriamiento normal.

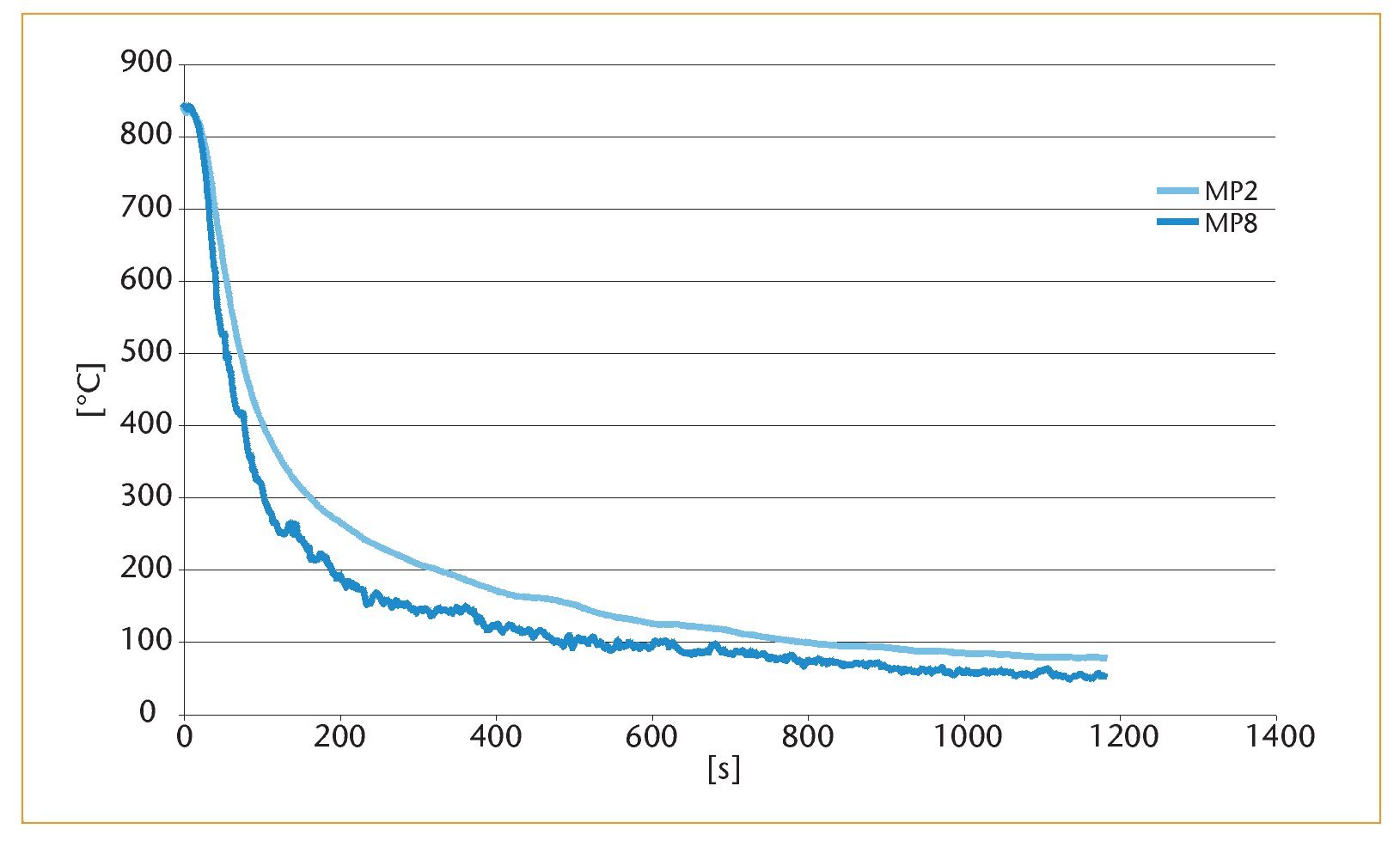

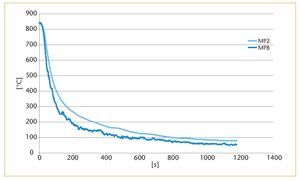

Un análisis de todas las mediciones demostró que las diferencias de temperatura máximas entre el interior y el exterior de la corona se registran en MP2 y MP8 (por ejemplo en la sección A), es decir, exactamente en la curvatura de la cofia de la corona y por consiguiente en la zona de la corona amenazada por el chipping. Estas dos evoluciones de la temperatura se representan en la figura 7.

Fig. 7. Las variaciones de temperatura en MP2 y MP8 de un cuerpo de ensayo con grosor de pared de estructura constante con enfriamiento normal.

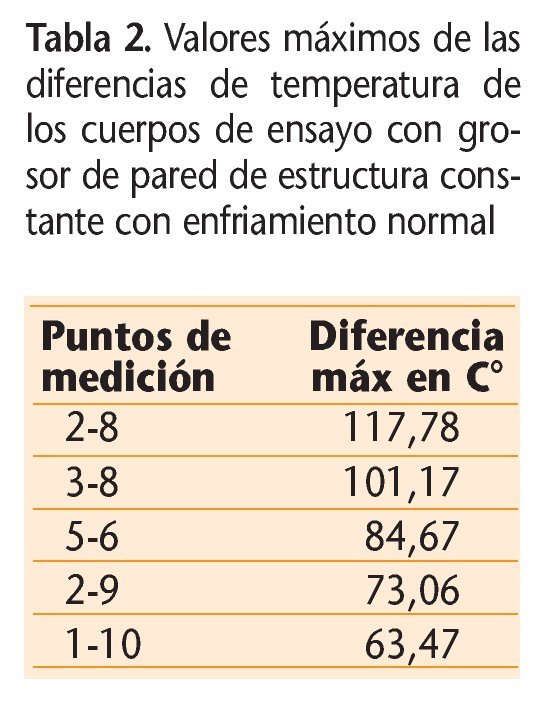

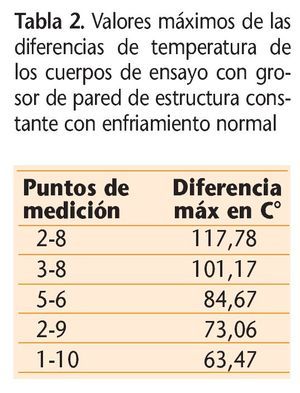

En la figura 7 también se observa que la diferencia máxima entre la temperatura exterior e interior entre MP2 y MP8 se registra al cabo de aproximadamente 45 a 60 s, esto es, en el momento en que el horno está completamente abierto. Es también en este momento cuando, tal como muestra el análisis de las mediciones, se alcanzan todas las demás diferencias máximas entre las superficies de la estructura y del recubrimiento de la corona. En la tabla 2 se recogen estas diferencias máximas para un cuerpo de ensayo con grosor de capa uniforme de la estructura de dióxido de zirconio.

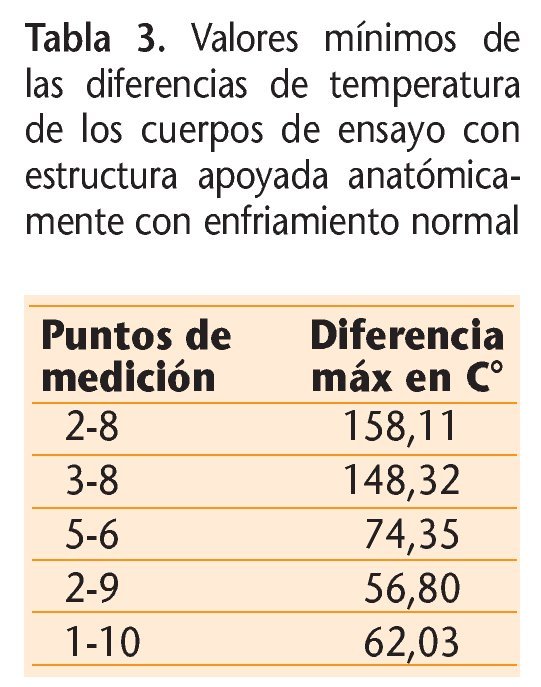

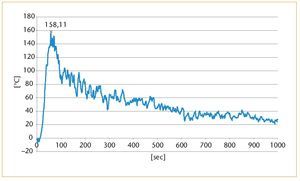

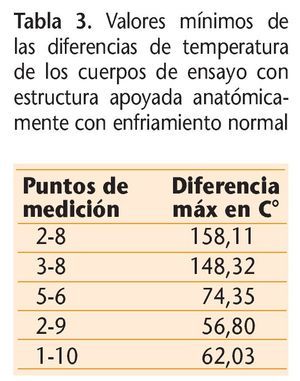

Las mediciones en los cuerpos de ensayo con forma de cofia anatómicamente apoyada arrojaron un resultado similar durante el enfriamiento normal. También aquí, la diferencia máxima de temperatura se registró al cabo de aproximadamente 60 s y el máximo absoluto se situó también entre MP2 y MP8 (fig. 8). Las diferencias de temperatura máximas entre las superficies interna y externa de los cuerpos de ensayo se recogen en la tabla 3. Así pues, las curvas de enfriamiento de los cuerpos de ensayo apoyados anatómicamente mostraron la misma tendencia en comparación con los no apoyados anatómicamente. Sin embargo, los valores máximos de las diferencias de temperatura en las coronas Y-TZP apoyadas anatómicamente en la transición desde la pared bucal a la oclusal se sitúan alrededor de 40 ºC por encima de los registrados en los cuerpos de ensayo con grosor de pared de estructura constante.

Fig. 8. Las diferencias de temperatura entre MP2 y MP8 (cuerpo de ensayo con estructura apoyada anatómicamente) con enfriamiento normal.

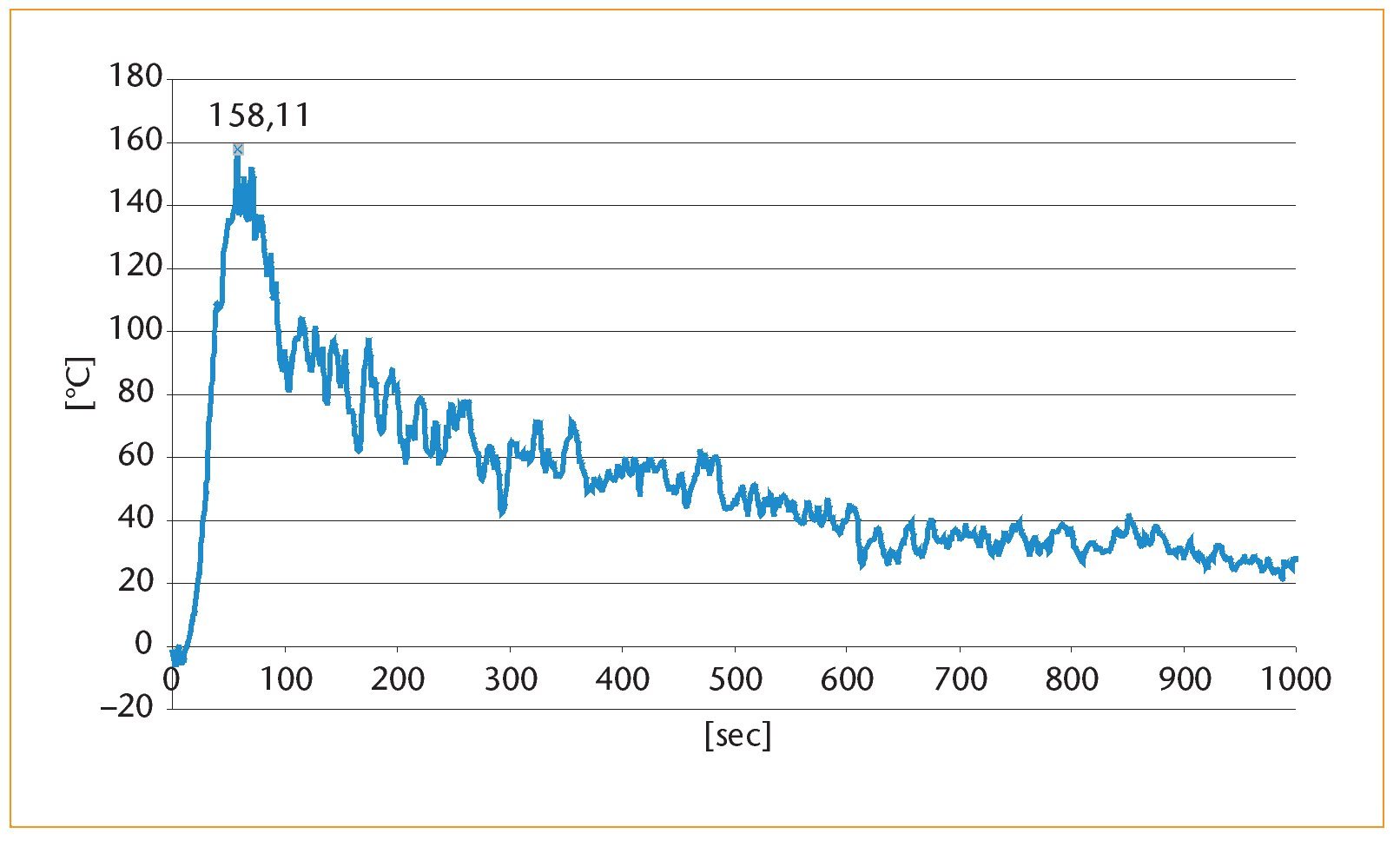

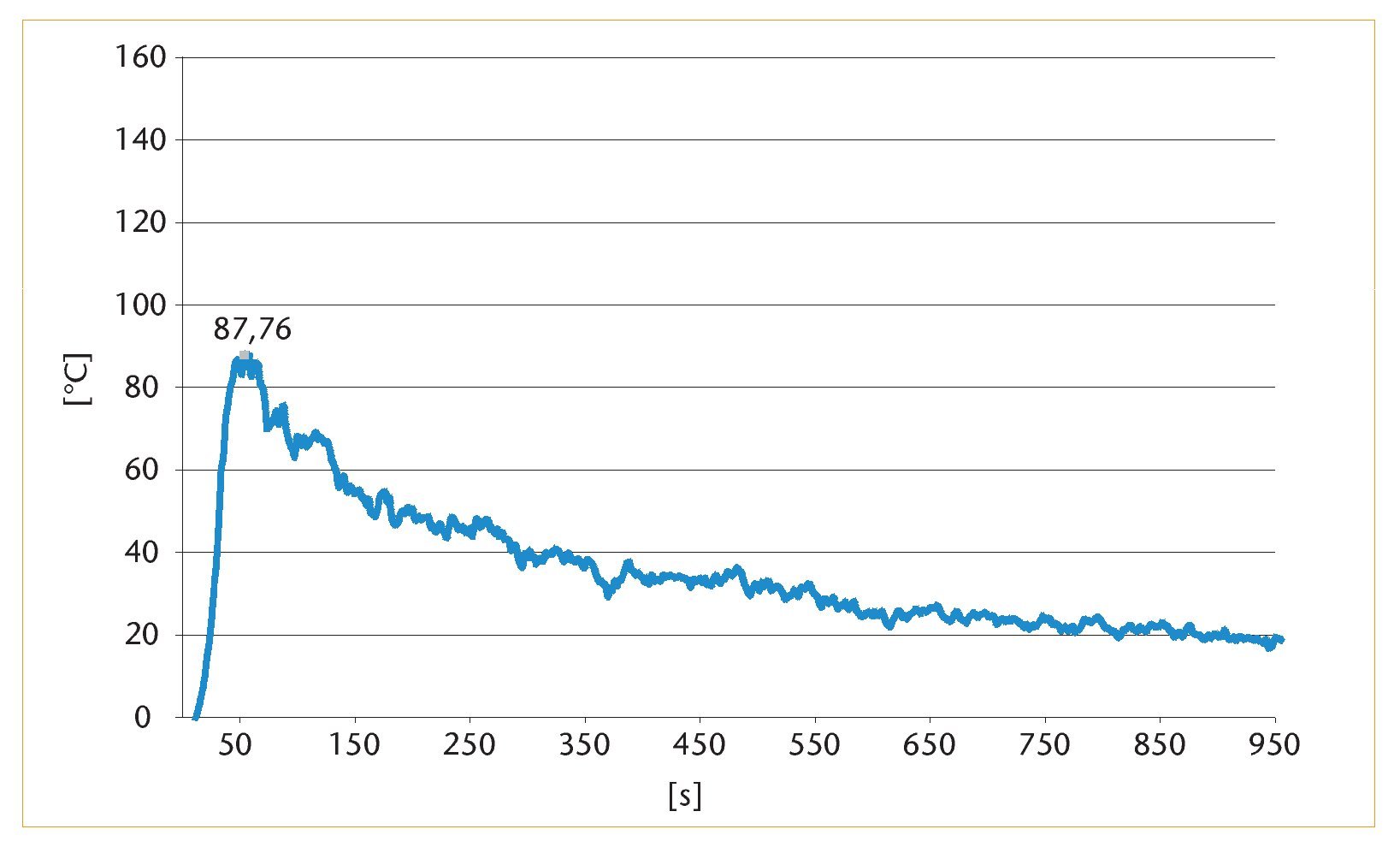

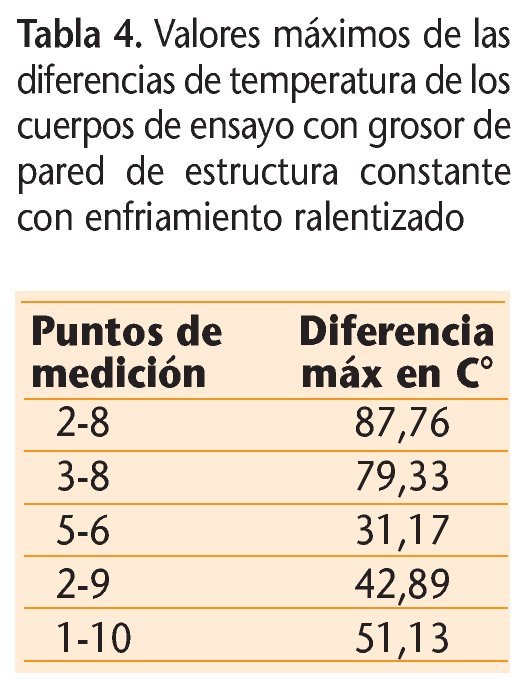

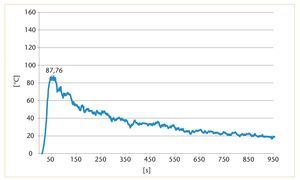

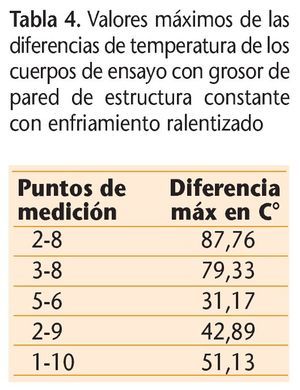

En una segunda serie de ensayos se enfriaron las coronas con grosor de pared de estructura constante lentamente, esto es, con la cámara de cocción cerrada, hasta 600 ºC. En este caso, la diferencia máxima de temperatura registrada entre MP2 y MP8 se situó claramente por debajo, concretamente en tan sólo 87,8 ºC (fig. 9). También los demás valores extremos se situaron claramente por debajo de los valores correspondientes para los cuerpos de ensayo enfriados normalmente (tabla 4). Sin embargo, también con el enfriamiento ralentizado, las mayores diferencias de temperatura se registraron después de un tiempo de enfriamiento de 45 a 60 s.

Fig. 9. Las diferencias de temperatura entre MP2 y MP8 (cuerpo de ensayo con grosor de pared de estructura constante) con enfriamiento ralentizado.

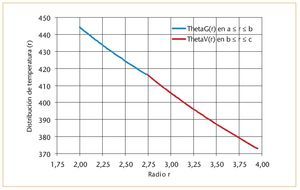

A modo ilustrativo de todos los demás cálculos, la figura 10 muestra para un caso especial los gradientes de temperatura en la estructura (azul) y en el recubrimiento (rojo) en el momento de máxima diferencia de la temperatura (t = 48 s) entre el interior y el exterior de la corona en la sección B (fig. 3).

Fig. 10. La variación de temperatura calculada (azul: estructura; rojo: recubrimiento) en la sección B de la corona con grosor de pared de estructura constante (recubrimiento con VITA VM9) y con enfriamiento ralentizado, actualmente t = 48 s (temperatura exterior: 373,0 ºC; temperatura interior: 444,3 ºC; temperatura en la superficie de unión: 417,0 ºC).

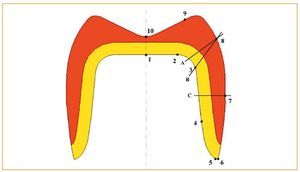

En la tabla 5 se recogen los gradientes de temperatura radiales determinados mediante el modelo de cálculo utilizado para ambos tipos de coronas (con grosor de estructura constante y con estructura apoyada anatómicamente) y ambos procesos de enfriamiento (normal y ralentizado) en el recubrimiento en las secciones A, B (zona de la corona amenazada) y C, así como los momentos de su aparición. A fin de facilitar la comparación directa de las distintas situaciones, en la última columna se recoge el gradiente de temperatura en la sección A de la corona con grosor de pared constante al 100% con enfriamiento normal.

En una serie de ensayos adicional, en una corona con grosor de pared de estructura constante se sustituyó la cerámica de recubrimiento VITA VM9 por la cerámica de recubrimiento de otro fabricante. Aquí se observó que, con el enfriamiento normal (el único que se llevó a cabo en este caso), las evoluciones de la temperatura en todos los puntos de medición presentaban escasas diferencias.

Discusión

El chipping en restauraciones de cerámica sin metal es un fenómeno desconocido en la técnica VMK® por lo que respecta a este tipo especial de trayectoria de las fisuras y en esta magnitud. De ahí que, en la búsqueda de la causa, deba investigarse la medida en que difieren ambos sistemas. Una causa imaginable, concretamente una diferencia significativa en la resistencia de la unión, queda descartada porque los desconchamientos de la cerámica de recubrimiento discurren íntegramente dentro del recubrimiento, esto es, la superficie de la estructura tras el chipping continúa estando cubierta por la cerámica de recubrimiento. Asimismo, los valores de resistencia de las cerámicas de recubrimiento utilizadas para sistemas de cerámica sin metal no difieren especialmente de los valores de las cerámicas empleadas en la metalocerámica. Sin embargo, quedan como causa plausible las tensiones térmicas transitorias críticas que, ya durante la confección, pueden provocar daños (por ejemplo microfisuras) en la cerámica de recubrimiento en la zona de las cúspides. Estas fisuras podrían extenderse debido a las tensiones térmicas residuales y las tensiones de carga mecánicas cíclicas que se superponen a éstas (generadas p. ej. al masticar y morder), hasta llegar a causar un desconchamiento.

Las denominadas tensiones térmicas residuales (esto es, «congeladas» en el estado enfriado) vienen determinadas básicamente por los módulos de elasticidad de los materiales, por la diferencia entre los coeficientes de expansión térmica y la temperatura de transición vítrea de la cerámica de recubrimiento. Sin embargo, los cálculos han demostrado que sobre todo un enfriamiento rápido conduce a una solidificación cronológicamente desfasada, empezando en la superficie hasta las estructuras macizas, lo cual puede traducirse en un incremento de las tensiones de tracción térmicas residuales precisamente en la zona de las cúspides. Dado que la distribución de la temperatura en una corona metalocerámica es más homogénea que en una corona de cerámica sin metal, este efecto se manifiesta de forma más pronunciada en las coronas de cerámica sin metal. Debido a la similaridad de los parámetros anteriormente mencionados para coronas con estructura de Y-TZP y de CrCo, las diferencias en las tensiones térmicas residuales (con una diferencia por lo demás idéntica entre los coeficientes de expansión térmica y temperatura de transición vítrea idéntica) resultan exclusivamente de la solidificación cronológicamente desfasada. Estas tensiones pueden reducirse mediante un enfriamiento lento (distribución más homogénea de la temperatura). Esta considerable diferencia puede desempeñar un papel más adelante durante el proceso de envejecimiento en boca del paciente. Sin embargo, las tensiones de tracción térmicas residuales se sitúan por regla general por debajo de la resistencia del material, dado que de lo contrario se producirían desconchamientos ya durante la confección. Por lo tanto, dichas tensiones no son responsables de los daños previos debidos al proceso de fabricación.

Las denominadas tensiones térmicas transitorias (que aparecen durante el proceso de cocción y en la fase de enfriamiento) pueden presentar importantes diferencias entre ambos sistemas, dado que las conductividades térmicas de ambos materiales de estructura (muy baja en la cerámica Y-TZP, muy elevada en las aleaciones metálicas) son muy distintas. Esto significa que en la cerámica sin metal se combinan entre sí dos materiales con conductividades térmicas prácticamente idénticas, mientras que en la metalocerámica se combinan dos materiales con conductividades térmicas drásticamente distintas. En una corona metalocerámica, como ya han demostrado estudios anteriores6,7, debido a la rápida compensación de las diferencias de temperatura (¡elevada conductividad térmica!) en todo momento durante la fase de enfriamiento reina prácticamente una distribución de temperatura homogénea, mientras que en la corona de cerámica sin metal, como demuestra el presente estudio, reina una distribución de temperatura fuertemente heterogénea en la superficie de la estructura (mayor aumento de temperatura desde el margen de la corona hacia las zonas oclusales). Naturalmente, esto se traduce, en comparación con la metalocerámica, en unos gradientes de temperatura alterados, y por consiguiente también en unas tensiones térmicas alteradas en la corona.

En el centro del estudio se hallaba el interrogante de si tras la cocción de una corona de cerámica sin metal pueden reducirse significativamente mediante un enfriamiento ralentizado los gradientes de temperatura, y por ende también las tensiones térmicas transitorias, en comparación con un enfriamiento normal. De hecho, se confirmó que la reducción de los gradientes de temperatura alcanzó más de un 30% con el enfriamiento lento. El estudio confirma en este sentido los resultados de una simulación numérica de tensiones térmicas en un puente de cerámica sin metal2,4, la cual también recomienda un enfriamiento ralentizado de construcciones de cerámica sin metal.

Ciertamente, los mayores gradientes de temperatura, tanto con el enfriamiento normal como, si bien en menor medida, en el enfriamiento ralentizado, se registraron en la zona de las secciones A y B a través de la corona. Así pues, en la zona en la que se produce el chipping. Estos gradientes de temperatura máximos, y por ende las tensiones térmicas, se registraron aproximadamente entre 45 y 60 s después de abrir el horno. Este hecho reviste gran importancia para el protésico. Si se retirara la restauración de la cámara de cocción en este momento, la pieza de trabajo podría sufrir un choque térmico. La superficie exterior se enfriaría aún más rápidamente que la interior, lo cual tendría como consecuencia unos gradientes de temperatura y unas tensiones aún mayores en la restauración. Por este motivo, bajo ningún concepto se debería dejar un trabajo de prótesis dental expuesto a corrientes de aire durante la fase de enfriamiento. Precisamente al utilizar un horno con un mecanismo de apertura como el aquí empleado, este peligro es considerablemente mayor que en un horno cuyo zócalo de cocción desciende. En este caso, la restauración permanece más tiempo dentro de la cámara de cocción, protegida de las turbulencias de aire y por consiguiente de un enfriamiento demasiado rápido. Además, se puso de manifiesto que, en la corona con estructura apoyada anatómicamente, los gradientes de temperatura en la zona amenazada por el chipping (secciones A y B) son mayores (aproximadamente 20%) que en la corona con grosor de pared de estructura constante. En este sentido, un apoyo anatómico es sin duda menos favorable por lo que respecta exclusivamente a las tensiones térmicas, pese a que, tal como han demostrado otros estudios, p. ej. en la Universidad de Nueva York, es responsable de una reducción sustancial de las tensiones de carga causadas por la masticación, la mordida y esfuerzos disfuncionales3,9.

Cabe señalar, en cualquier caso, que los gradientes de temperatura determinados a partir de exhaustivas mediciones de la temperatura se obtuvieron con ayuda de un modelo muy simplificado geométricamente (tubo de doble pared) y bajo el supuesto de un estado de temperatura momentáneamente estacionario, de manera que los resultados pueden interpretarse en términos más cualitativos que cuantitativos. No obstante, ello no afecta a la evaluación relativa de los resultados en las distintas situaciones.

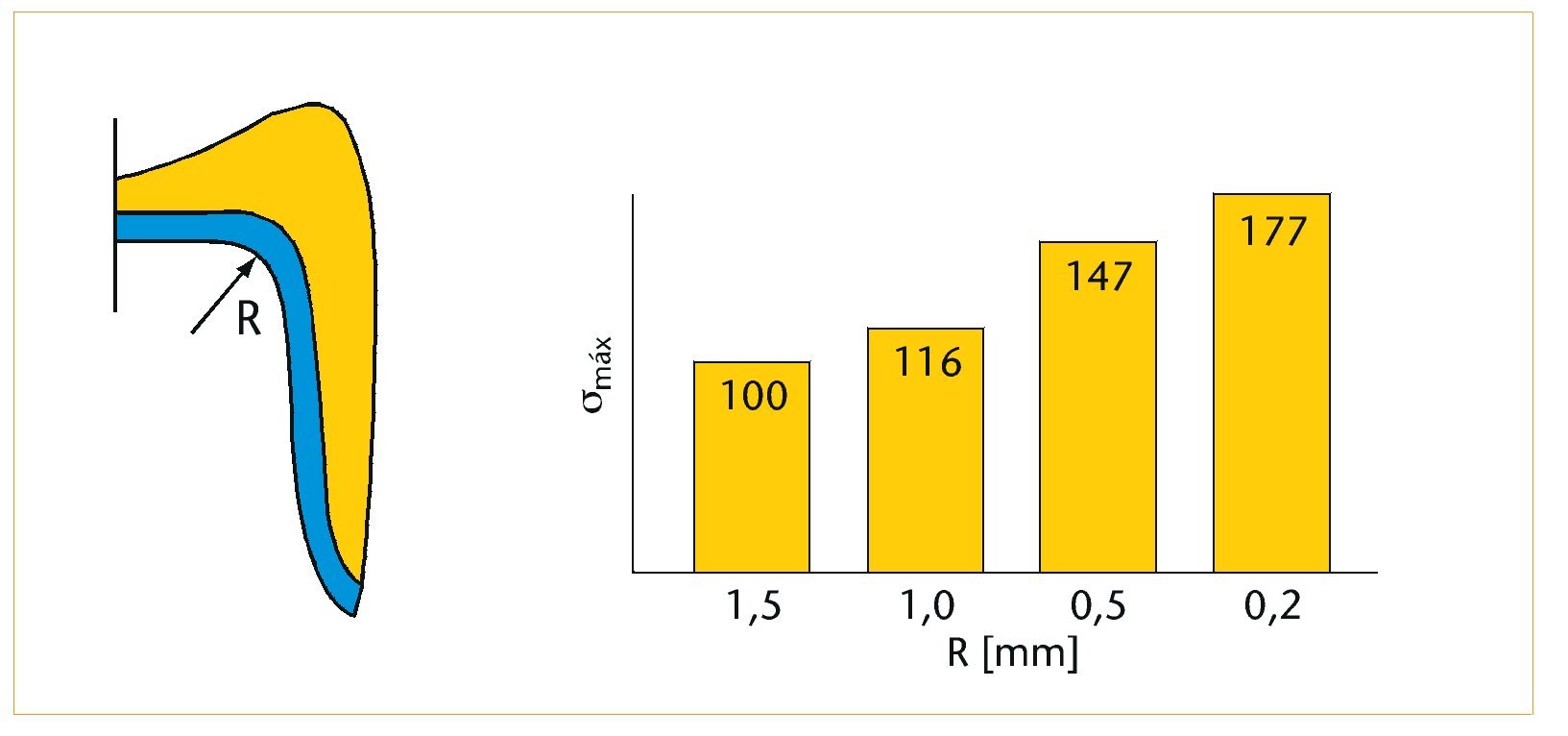

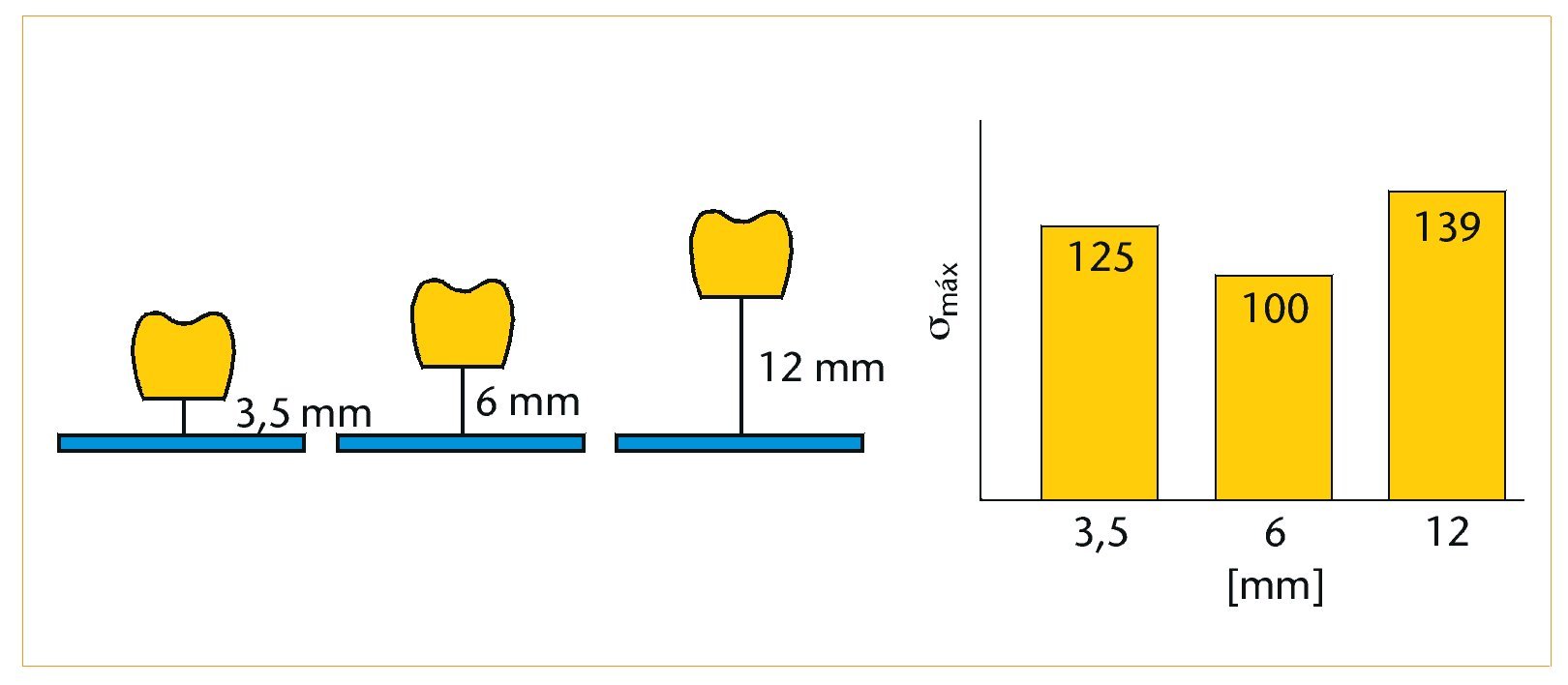

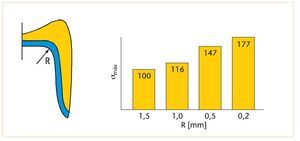

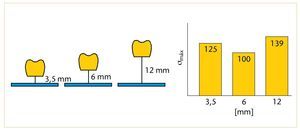

Otros dos efectos geométricos ejercen una influencia no desdeñable sobre las tensiones térmicas. La mecánica de fracturas ha constatado que, en puntos con radios de curvatura pequeños, debido por ejemplo a bordes afilados, aparecen concentraciones de tensión. Este efecto ya ha sido estudiado cuantitativamente en un modelo de corona metalocerámico7,10,11. La figura 11 muestra la primera tensión principal térmica residual (tensión de tracción máxima) I, (en %) en la superficie de separación del material como función del radio de curvatura (interno). Queda claro que la tensión aumenta drásticamente a medida que disminuye el radio de curvatura. En consecuencia, el protésico dental debe procurar que en la superficie de unión no queden radios de curvatura pequeños, esto es, cantos y aristas. Por su parte, el odontólogo puede contribuir directamente, mediante la preparación adecuada del muñón dental, a lograr una geometría favorable de la corona. Otros estudios han demostrado7,10,11 que las tensiones térmicas transitorias máximas durante el enfriamiento dependían de la distancia del margen de la corona respecto de la superficie del soporte de cocción, es decir, dependían en última instancia de la longitud de los pins utilizados. En el presente estudio, este valor fue siempre de 6 mm, lo cual se corresponde con la mayoría de los sistemas de pins comerciales. Distancias menores (3,5 mm) y mayores (12 mm) arrojaron tensiones mayores (fig. 12). También esto es un efecto puramente geométrico, dado que los patrones de flujo de convección alrededor de la corona diferían considerablemente para las tres alturas. Además, esta distancia podría desempeñar también un papel dominante en la evacuación del calor mediante radiación térmica.

Fig. 11. La primera tensión principal térmica residual máxima σmáx en el centro de la superficie de separación del material en la zona de transición desde la zona oclusal a la zona de pared y en función del radio de curvatura (interno) R en % (resultado de la metalocerámica6,9).

Fig. 12. La dependencia de las tensiones térmicas transitorias máximas máx respecto de la longitud del pin, esto es, de la distancia entre el margen de la corona y la superficie del soporte de cocción (resultado de la metalocerámica6,9).

Ambos efectos son igualmente aplicables, por lo menos cualitativamente, a una corona de cerámica sin metal.

Una observación final sobre la denominada «compatibilidad térmica» de las restauraciones de cerámica sin metal y metalocerámicas: en opinión de los autores, será prácticamente imposible hallar una definición fiable y universalmente aceptable para este concepto, toda vez que son demasiados los parámetros (también geométricos) que desempeñan un papel importante a este respecto.

Finalmente, cabe señalar también que los resultados indicados no pueden extrapolarse directamente a coronas de cerámica sin metal con una estructura de óxido de aluminio, dado que la conductividad térmica del óxido de aluminio es, con λ » 30 Wm-1K-1, aproximadamente 15 veces superior a la del Y-TZP.

Conclusiones

Como resultado esencial de este estudio debe retenerse que mediante un enfriamiento ralentizado (apertura de la cámara de cocción después de haberse alcanzado la temperatura de transición vítrea de la cerámica de recubrimiento) pueden reducirse los gradientes de temperatura en el recubrimiento de coronas de cerámica sin metal en más de un 30% en comparación con un enfriamiento normal (apertura de la cámara de cocción inmediatamente después de transcurrido el tiempo de retención a la temperatura final). Esta medida conduce también a una reducción sustancial de las tensiones térmicas, las cuales representan una de las posibles causas del denominado chipping.

Los mayores gradientes de temperatura y por consiguiente también las mayores tensiones térmicas se registraron en la zona de las cúspides del recubrimiento, es decir, de hecho en la zona en la que se observa el chipping de coronas.

Una configuración apoyada anatómicamente de la estructura se reveló desfavorable para la reducción de los gradientes de temperatura en comparación con una estructura con grosor de pared constante, pero en otros estudios ha demostrado que es absolutamente recomendable en relación con las tensiones de carga generadas al masticar, morder, etc.

Los gradientes de temperatura dentro del recubrimiento, especialmente en las zonas críticas en la punta de la cúspide, arrojaron diferencias irrelevantes al sustituir la cerámica de recubrimiento VITA VM9 por una cerámica de recubrimiento de otro fabricante. Esto era de esperar, puesto que las cerámicas de recubrimiento utilizadas para estructuras de Y-TZP no difieren significativamente en cuanto a sus valores materiales físicos. Finalmente cabe remarcar que, junto a un enfriamiento ralentizado de las coronas de cerámica sin metal de dióxido de zirconio, la observancia de los dos fenómenos geométricos descritos (longitud de pin óptima y evitación de radios de curvatura pequeños en la superficie de unión) conduce a una drástica reducción adicional de las tensiones térmicas máximas y de este modo puede contribuir también a evitar los desconchamientos.

Agradecimiento

Los autores agradecen al Sr. Willi Wendler, Instituto de Mecánica de la Universidad de Karlsruhe, Alemania, por su apoyo durante la preparación y la ejecución de los experimentos.

Correspondencia

Puede solicitarse a los autores bibliografía adicional (especialmente en inglés).

Dipl.-Ing. (FH) Michael Tholey, Dr. rer. nat. Norbert Thiel.

Vita Zahnfabrik.

Spitalgasse 3, 79713 Bad Säckingen, Alemania.

Correo electrónico: m.tholey@vita-zahnfabrik.com

Sonja Schindler, DVW.

Fachbereich Dentaltechnologie, Fachhochschule Osnabrück.

Dipl.-Ing. Stefan Rues.

Mund-Zahn-Kiefer-Klinik, Poliklinik für Zahnärztliche Prothetik, Universität Heidelberg.

Dr. rer. nat. Jürgen Lenz.

Institut für Mechanik, Forschungsgruppe Biomechanik, Karlsruher Institut für Technologie (KIT).

Correo electrónico: lenz@math.uni-karlsruhe.de