Introducción

La unión transgingival en la implantología reviste una importancia determinante para la estabilidad y la integración de los tejidos, así como para la estabilidad mecánica13. En implantes partidos en dos, el pilar es responsable de la transición, la formación de tejido y la estética (perfil de emergencia). Funcionalmente, asegura la unión al cuerpo del implante mediante unas estructuras de anclaje eficientes por debajo del nivel del hueso, retenido por una unión atornillada, adhesiva, cementada o cónica de acción fricativa.

Se debe garantizar mediante la mucosa por transgingival una transición no irritante que genere un cierre libre de bacterias entre la cavidad oral y el medio interior mediante la adhesión hemidesmosómica de las células gingivales al material del pilar. La superficie y la estructura pueden conducir a una orientación predeterminada de los elementos celulares y fibrosos, lo cual influye positivamente en la función de sellado y la estabilidad del manguito gingival.

Los pilares de dióxido de zirconio, con su color blanco, si bien se aproximan más a la naturaleza de los dientes, también son más propensos a la rotura. Así, es preciso respetar unos grosores de construcción mínimos y configurar unas áreas de contacto de la cabeza del tornillo adecuadas.

La utilización de bases de titanio metálicas condicionadamente dúctiles posee la ventaja de unas posibilidades de configuración y unos grosores de construcción muy gráciles acompañados de una elevada resistencia a la rotura, incluso en caso de tornillos apretados con un elevado par de apriete. La adaptación de los flancos y la soldadura en frío de sistemas de acoplamiento cónicos es mejor que en los sistemas mixtos con pareja cerámica.La base metálica termina directamente por encima del hombro del implante y presenta una transición a la zona de unión con el dióxido de zirconio. Los inconvenientes de las uniones adhesivas mediante composites, tal como se ejecutan actualmente15, son a menudo la estabilidad a largo plazo y la resistencia mecánica deficientes, así como su reducida biodegradación y biocompatibilidad. Las uniones adhesivas en esta zona se caracterizan por una carga bacteriana a medida que aumenta la desintegración de la adhesión.

Sin embargo, la porción coronal de cerámica de dióxido de zirconio garantiza un aspecto claro duradero y una elevada estabilidad de la supraestructura con configuración individual.

Requisitos planteados a un pilar e implementación protésica

Desde la perspectiva estética, para lograr un perfil de emergencia satisfactorio con un color natural del muñón debe alcanzarse un moldeado del tejido fiel al modelo natural. Si bien el recubrimiento superficial de los pilares de titanio convencionales con TiN o nitruros mixtos u oxinitruros reduce la acumulación de placa y mejora la estética del titanio de color gris plomo, con su color dorado mantiene el carácter metálico del pilar. Los pilares blancos o de color marfil de cerámica son preferibles sobre todo en caso de recubrimiento fino por mucosa.

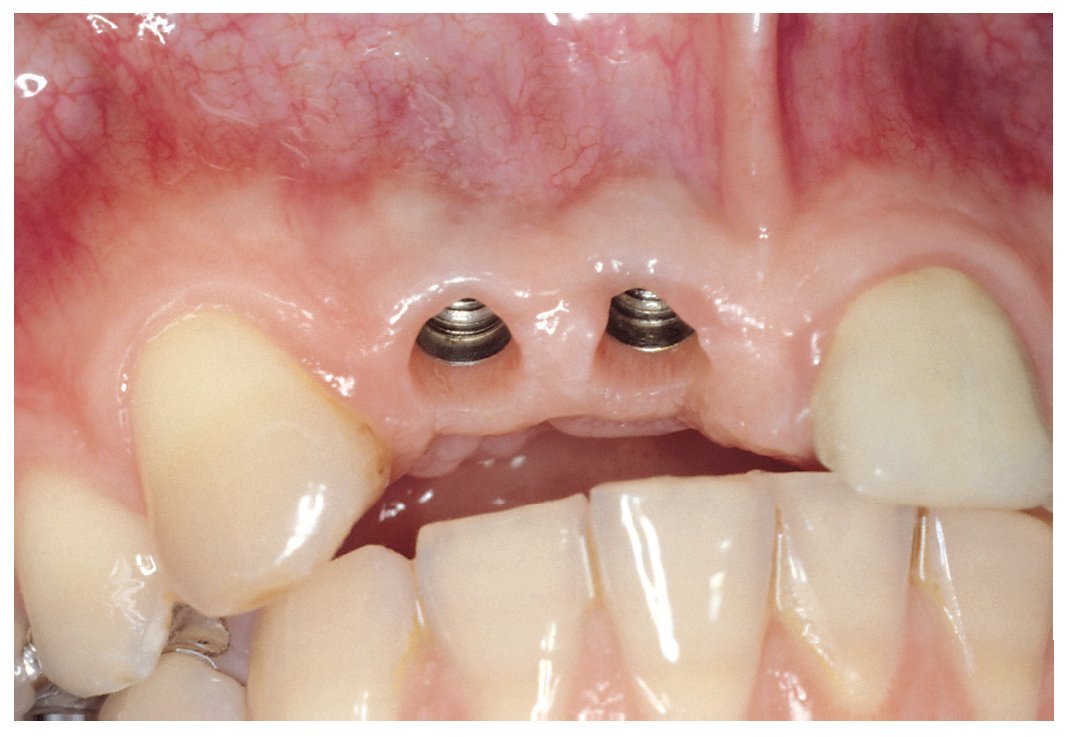

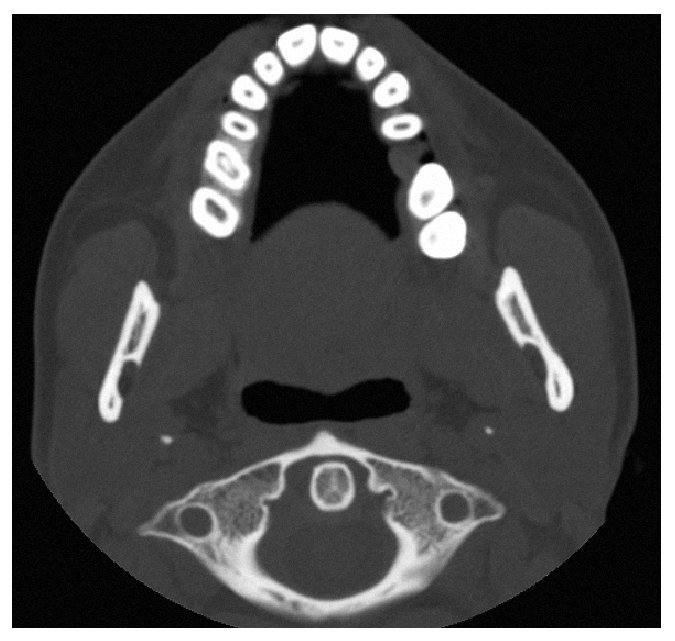

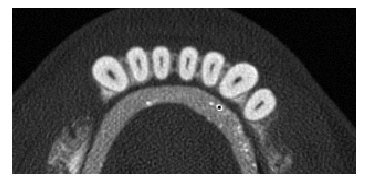

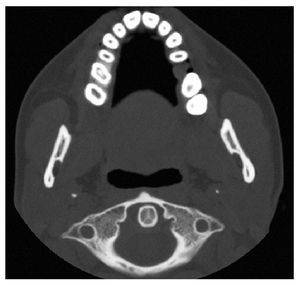

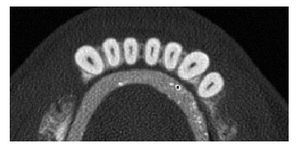

En más de una ocasión se han mencionado las posibilidades de una confección totalmente individual del pilar mediante soldadura por difusión con vidrios para soldadura5,16. En el plano de la construcción protésica se debe lograr un anclaje seguro mediante tornillos, adhesión o cementado. Tanto en el plano del hombro del implante como en la transición hacia la construcción protésica se debe procurar lograr una transición con el menor intersticio posible, a fin de reducir las cargas bacterianas en el tejido circundante altamente sensible. Sólo si se dan unas condiciones óptimas, el tejido blanco periimplantar formará sin irritaciones un manguito gingival adherido hemidesmosómicamente. La figura 1 muestra un tejido de estas características al cabo de un período de permanencia de los implantes de aproximadamente seis años. Además, se deben garantizar los ajustes de ángulo y la estabilidad. En vista de la estructura grácil de los pilares, se trata de muchos requisitos, que requieren una elección adecuada del material y una tecnología de elaboración apropiada. Un inconveniente considerable de los pilares prefabricados radica en su forma redonda. Los dientes rara vez son redondos en la zona de paso a través de la encía, tal como lo demuestran las dos imágenes de sección CT (figs. 2 y 3), lo cual limita así mismo la formación de la encía.

Fig. 1. Una transición transgigival sana.

Fig. 2. Un corte CT a través de un maxilar superior dentado al nivel de la encía, con representación de las secciones transversales radiculares.

Fig. 3. Un corte CT a través de un maxilar inferior parcialmente dentado al nivel de la encía, con representación de las secciones transversales radiculares.

Durante los últimos años se han desarrollado diversos pilares que presentan una extensión cervical para implementar un perfil de emergencia mejorado y en algunos casos posibilitan la adhesión con cerámica de dióxido de zirconio o de óxido de aluminio. Algunos ejemplos: Cera Base para Frialit 2 y Xive (Friadent, Mannheim, Alemania), postes de dióxido de zirconio para Pitt-Easy (Sybron Implant Solutions GmbH, Bremen, Alemania) o el pilar Esthomic (Camlog, Wimsheim, Alemania).

La utilización de pilares preformados prefabricados Esthomic3 constituye la mejor alternativa frente a los pilares sobrecolables1,2 como los que pueden utilizarse también para un moldeado del tejido, dado que no puede producirse ninguna liberación de iones desde las aleaciones en el punto de sobrecolado (soldadura por fusión).

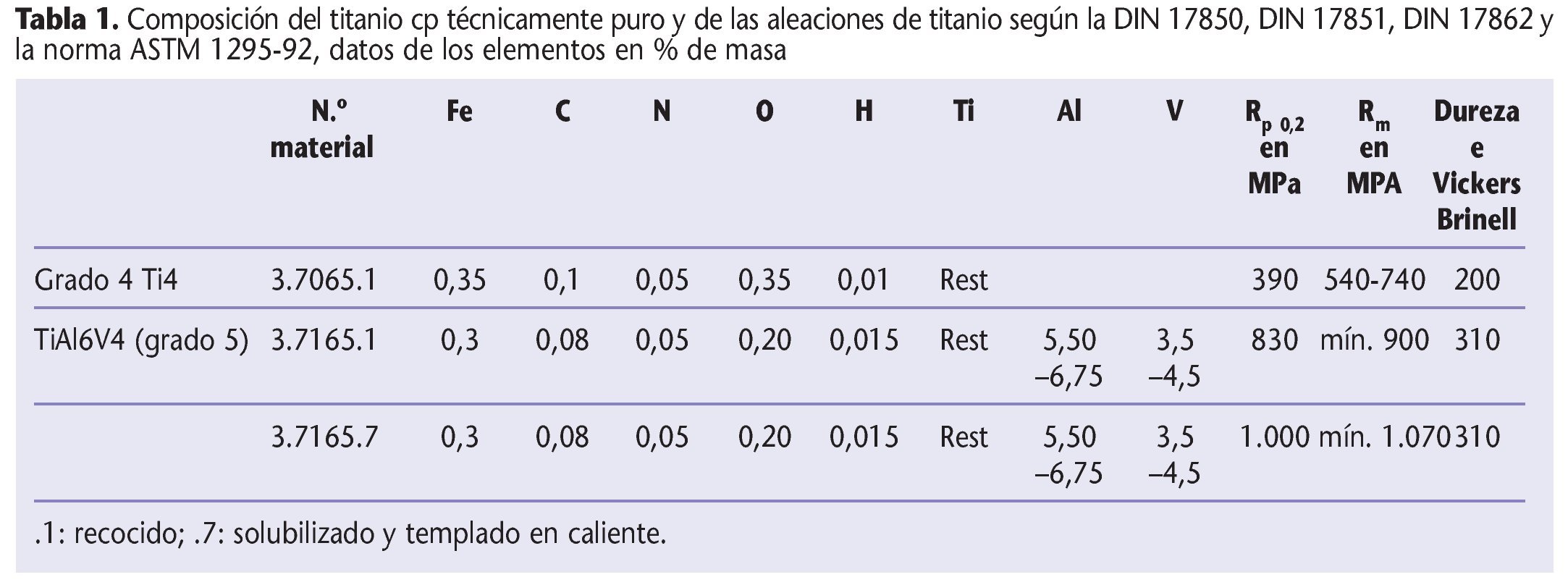

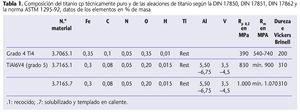

También aquellos a quienes no acababa de convencerles el titanio tuvieron que ocuparse de su procesamiento y sus particularidades debido a la evolución en la implantología. Casi todos los pilares metálicos están realizados en titanio (grado 4) o en la aleación TiAl6V4 (grado 5). La tabla 1 ofrece una visión de conjunto de los parámetros de material.

Geis-Gerstorfer9 y Blume et al4 consideran actualmente que la unión de la cerámica con el titanio es segura, y obtienen en el ensayo de Schwickerath según la ISO 10477 de forma coincidente para cp-Ti1 y TiAl6Nb7 una resistencia de la unión de aproximadamente 41 MPa. La reducción de los valores de unión tras el termociclado es escasa18.

Hopp et al10, así como Stawarczyk y Fischer17, también evalúan como segura la unión titanio-cerámica. Estos últimos apenas aprecian en sus estudios comparativos diferencias estadísticas entre los sistemas de ZrO2 y los buenos sistemas de recubrimiento de titanio (Tritan, Dentaurum, Ispringen, Alemania), ni tampoco entre la unión de aleaciones con elevado contenido en oro y de la cerámica.

Esta evolución de la unión titanio-cerámica constituye la base de los pilares soldados de dos materiales distintos mediante unión heterogénea. Resulta ventajoso el CET prácticamente coincidente del titanio, con aproximadamente 9,4 hasta 9,6 x 10-6 K-1, y de la cerámica ZrO2 con aproximadamente 10,5 x 10 -6 K-122.

Cuatro particularidades esenciales caracterizan a la unión cerámica con el titanio:

¿ 1. El CET se sitúa en aproximadamente 9,6 x 10-6 K-1 y es prácticamente idéntico al del dióxido de zirconio tal como se utiliza en la prótesis dental. En virtud de su reducido CET, deben utilizarse masas cerámicas con CET rebajado.

¿ 2. Por encima de la temperatura de transición de 882,5 ºC, el titanio altera la retícula de sus átomos con alteración simultánea de sus propiedades físicas, de modo que la temperatura de cocción de las masas cerámicas debe situarse por debajo de dicha temperatura. En la soldadura de titanio y dióxido de zirconio, todos los componentes deben trabajar por debajo de aproximadamente 860 ºC.

¿ 3. Durante el trabajo con estructuras de titanio se deben tener muy en cuenta las propiedades materiales, ya que los sobrecalentamientos debido a corte y tallado no cualificados conducen a una alteración interna del material y, en caso de acumulación de calor, pueden provocar la formación de fisuras en las capas de soldadura.

¿ 4. A medida que asciende la temperatura, el titanio tiende a una acusada formación de óxido, empezando por una fase de TiO y seguida por una fase de TiO2, que entre otros efectos reduce la resistencia de la unión de la cerámica12. Los pilares de titanio soldados deben someterse a un acabado y pulido cuidadosos, para evitar empeorar la adaptación en el implante. Durante la cocción, el recubrimiento cerámico o la soldadura cerámica del titanio aumenta la proporción de oxígeno liberado intersticialmente en la capa interfacial. De ello se deriva el requisito planteado a los adhesivos para titanio de que deben liberar e incorporar a la matriz vítrea el óxido formado y, en caso de punto vítreo bajo, deben crear rápidamente un sellado hermético de la superficie que impida que continúe formándose óxido.

Unión de materiales cerámicos

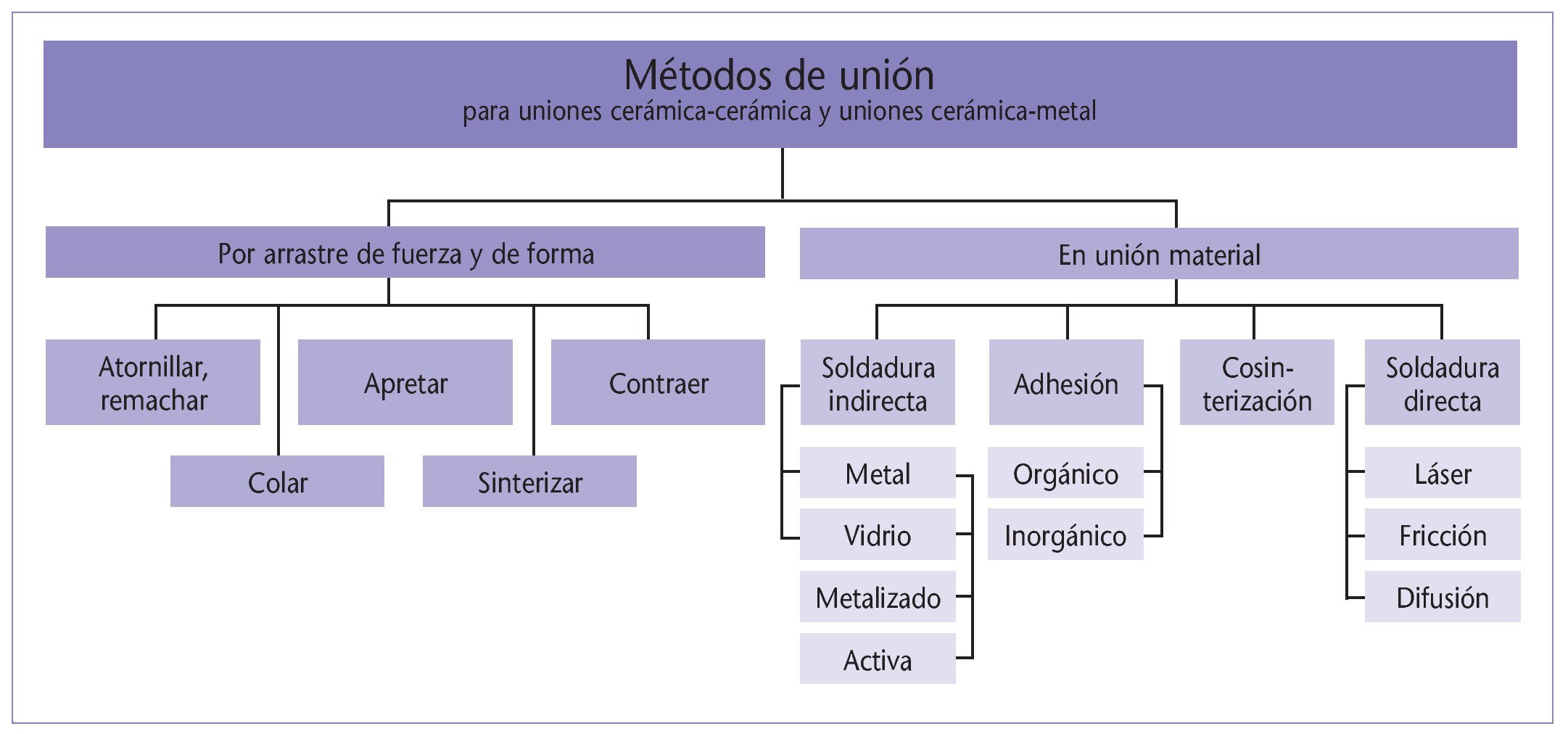

En el ámbito de los materiales cerámicos oxídicos de silicatos, la unión resulta relativamente sencilla, dado que se dispone de una matriz vítrea que permite una unión química y una buena difusión. Esto resulta comparativamente más difícil en las cerámicas oxídicas y las cerámicas no oxídicas. La técnica de soldadura activa favorecida en la industria no es posible en la prótesis dental, debido a su complicada implementación técnica11. La figura 4 muestra una visión de conjunto de las posibilidades de una unión14 entre materiales cerámicos y entre materiales cerámicos y metálicos.

Fig. 4. Una visión de conjunto de las posibilidades de unión de piezas de trabajo cerámicas (según Meyer15).

Si se unen materialmente entre sí materiales idénticos o de grupos idénticos, se habla de una unión homogénea (en el caso de materiales de grupos idénticos), como en la combinación de cerámica de dióxido de zirconio con cerámica de dióxido de zirconio. La combinación de bases de titanio con sobreestructuras de cerámica de dióxido de zirconio constituye una unión heterogénea.

Sobrecompresión de dióxido de zirconio

La sobrecompresión de estructuras de dióxido de zirconio con fines de recubrimiento se utiliza desde hace mucho tiempo. Su ventaja reside en el proceso de trabajo más rápido que en la técnica de estratificación cerámica, si bien sólo se alcanza parcialmente la profundidad cromática para la configuración estética.

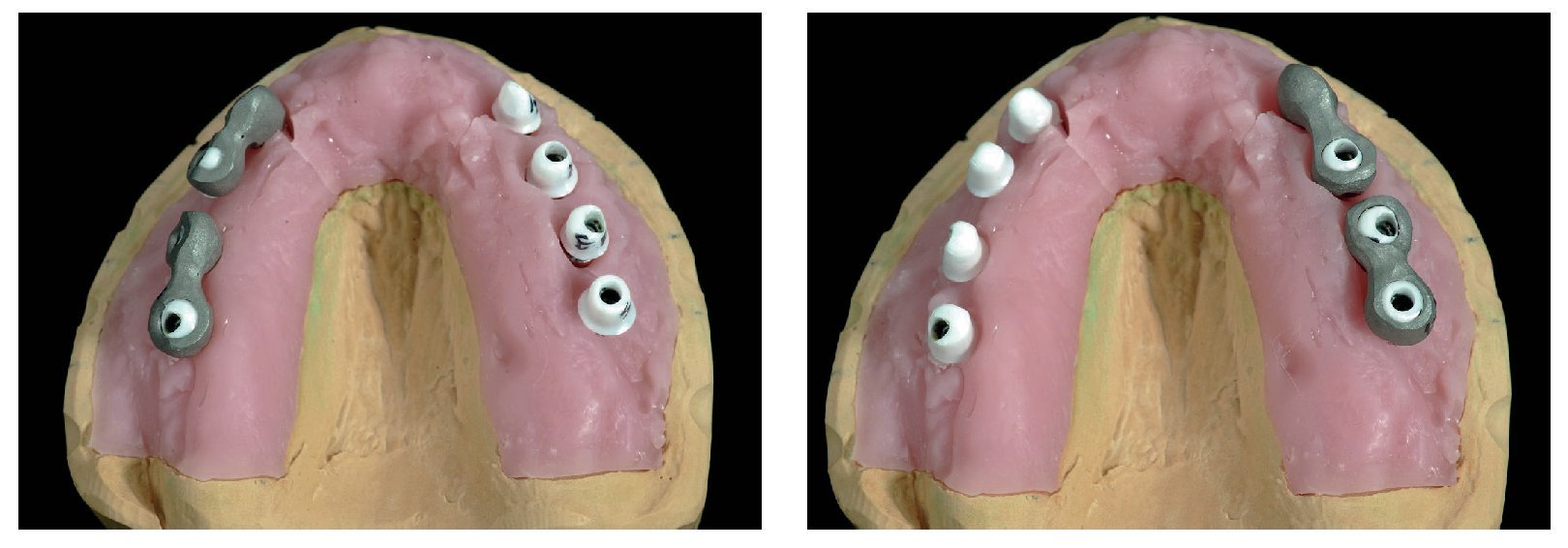

El procedimiento para la confección de los pilares es comparable a otras individualizaciones. Los pilares se recortan sobre el modelo hasta obtener una dirección de inserción común y se corrige el margen gingival, y a continuación se procede a la construcción mediante resina de modelado y ceras para fresado, y se llevan a cabo el fresado preciso, la colocación de los jitos, la puesta en recubrimiento y la sobrecompresión.

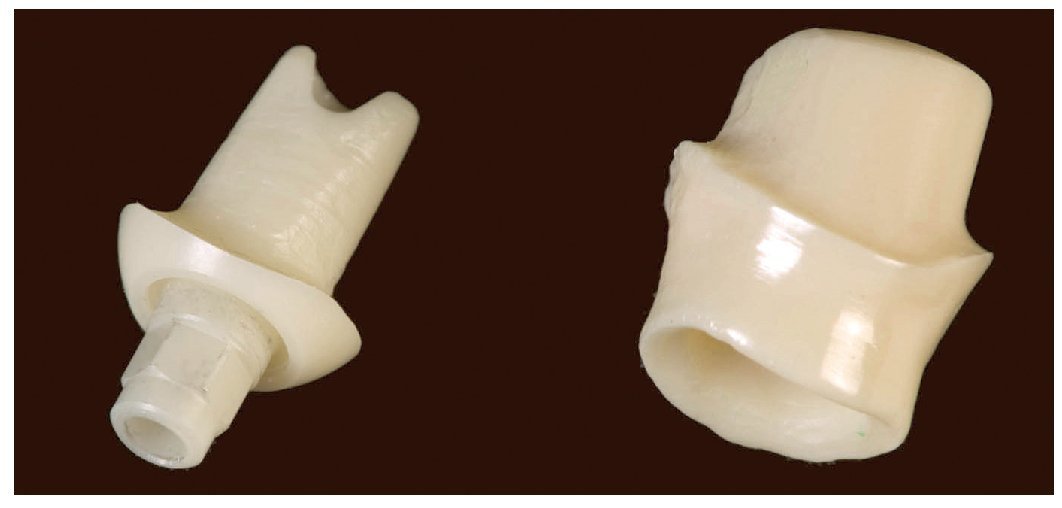

La figura 5 muestra individualizaciones prensadas en pilares de cerámica de dióxido de zirconio todavía en el estado bruto tras la compresión. Tras el corte se procede al acabado de precisión y al pulido, tal como se muestra en la figura 6.

Fig. 5. Individualizaciones prensadas en pilares de cerámica de dióxido de zirconio, en estado bruto tras la compresión.

Fig. 6. Pilares acabados y pulidos.

La técnica es suficiente si no surgen porciones de cerámica de compresión no apoyadas. En caso de que deban implementarse angulaciones pronunciadas, aumenta el riesgo de rotura de los pilares sobrecomprimidos. La unión es de tipo mecánico mediante rugosidades y también se caracteriza por contracción.

Pilares cerámicos con unión homogénea

La posibilidad de optimizar supraestructuras cerámicas mediante la soldadura de piezas individualizadas reviste considerables ventajas desde el punto de vista mecánico. Los pilares soldados presentan una estabilidad mucho más elevada especialmente en caso de acodamientos de la sobreestructura, de modo que es posible compensar, a veces incluso con creces, la pérdida de resistencia debido a la individualización de una pieza de supraestructura cerámica.

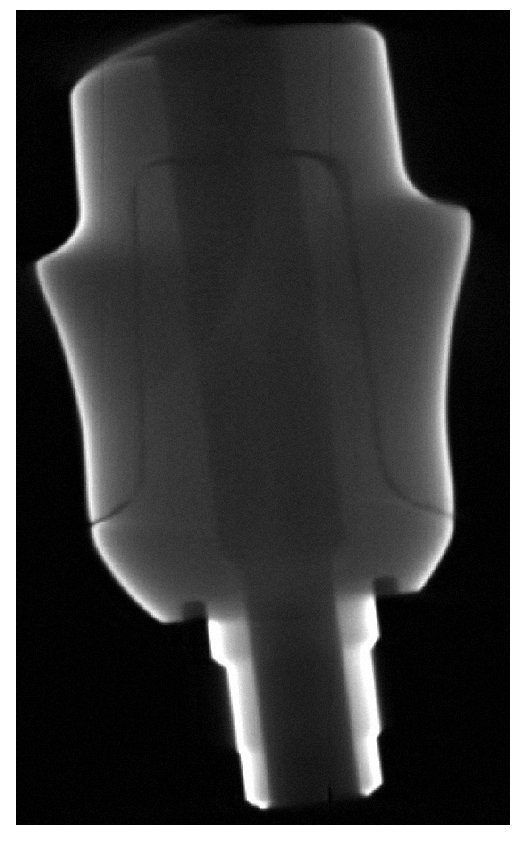

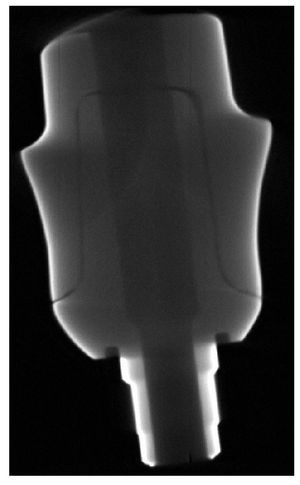

La implementación es sencilla, comparable a la soldadura cerámica de estructuras de puente21, y puede llevarse a cabo utilizando las posibilidades y los aparatos normales del laboratorio protésico. Como material deben estar disponibles el Hotbond high y la pasta de cocción Hotbond fix (ambos: DCM, Rostock, Alemania). Las figuras 7 a 9 muestran el desarrollo esquemático del procedimiento. El pilar de dióxido de zirconio se talla en la medida requerida por el caso concreto y se completa con una sobreestructura cerámica. La soldadura se lleva a cabo siguiendo las indicaciones del fabricante y se procede al acabado del pilar. La figura 8 muestra el pilar de cerámica soldado. El intersticio de soldadura queda más o menos reconocible, debido a la transparencia de la soldadura y a la configuración del intersticio. Un micro CT creado para comprobar la calidad de la unión, como el utilizado en los estudios de materiales sin destrucción, muestra que el pilar soldado presenta una unión impecable (fig. 9).

Fig. 7. Un pilar de dióxido de zirconio con sobreestructura cerámica, preparado para la soldadura.

Fig. 8. El pilar cerámico soldado; debido a la transparencia de la soldadura todavía se aprecia discretamente el intersticio de soldadura.

Fig. 9. El micro CT demuestra que la unión es impecable.

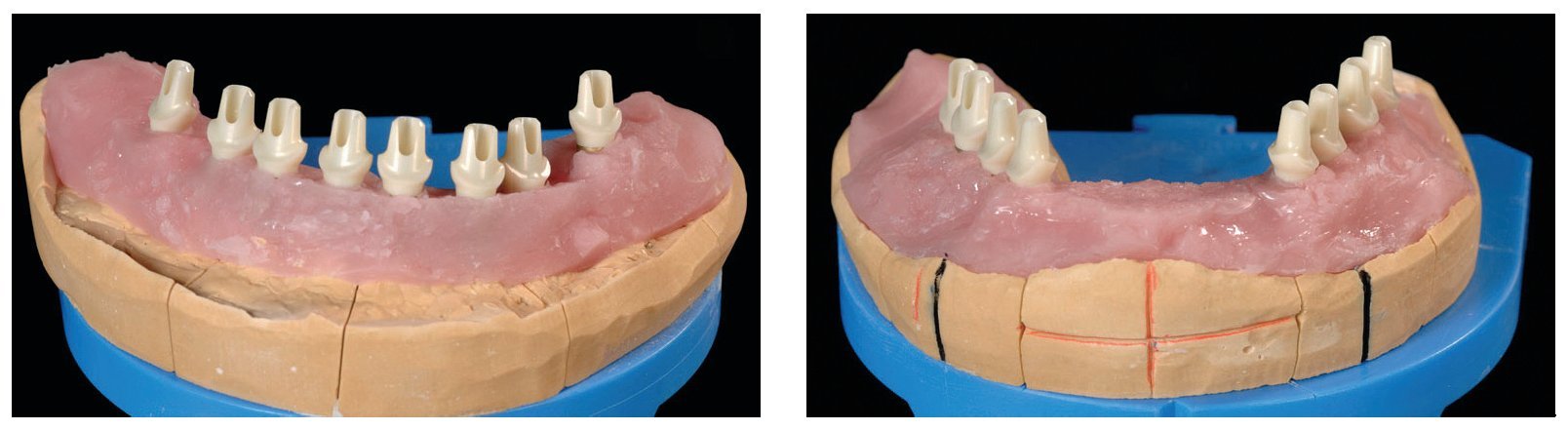

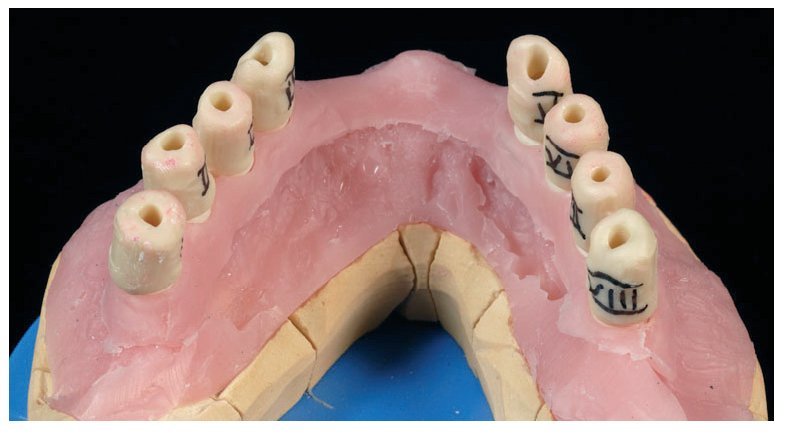

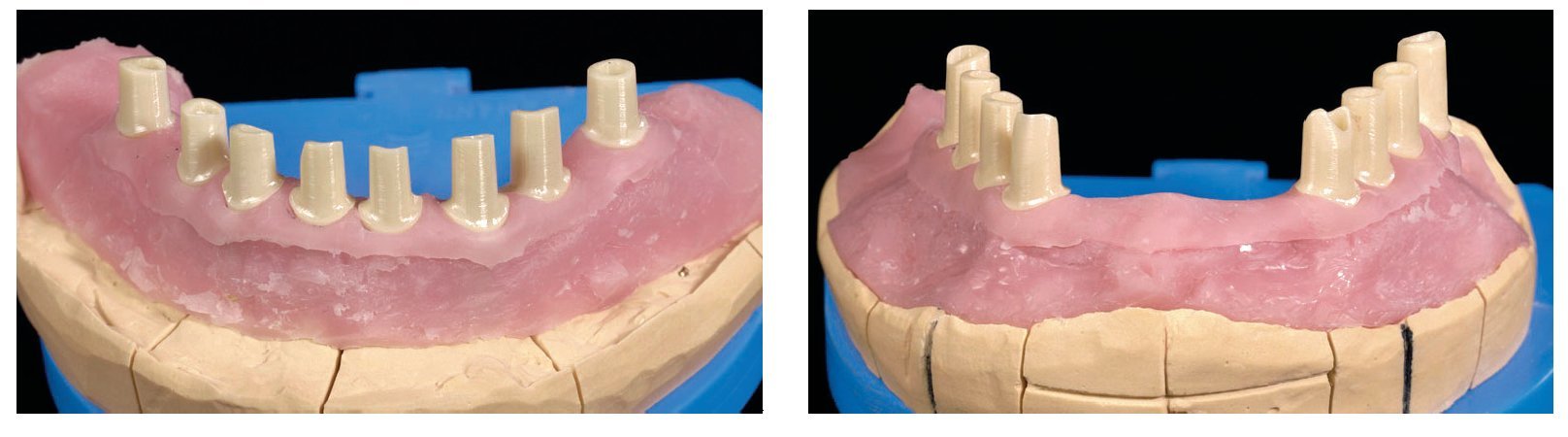

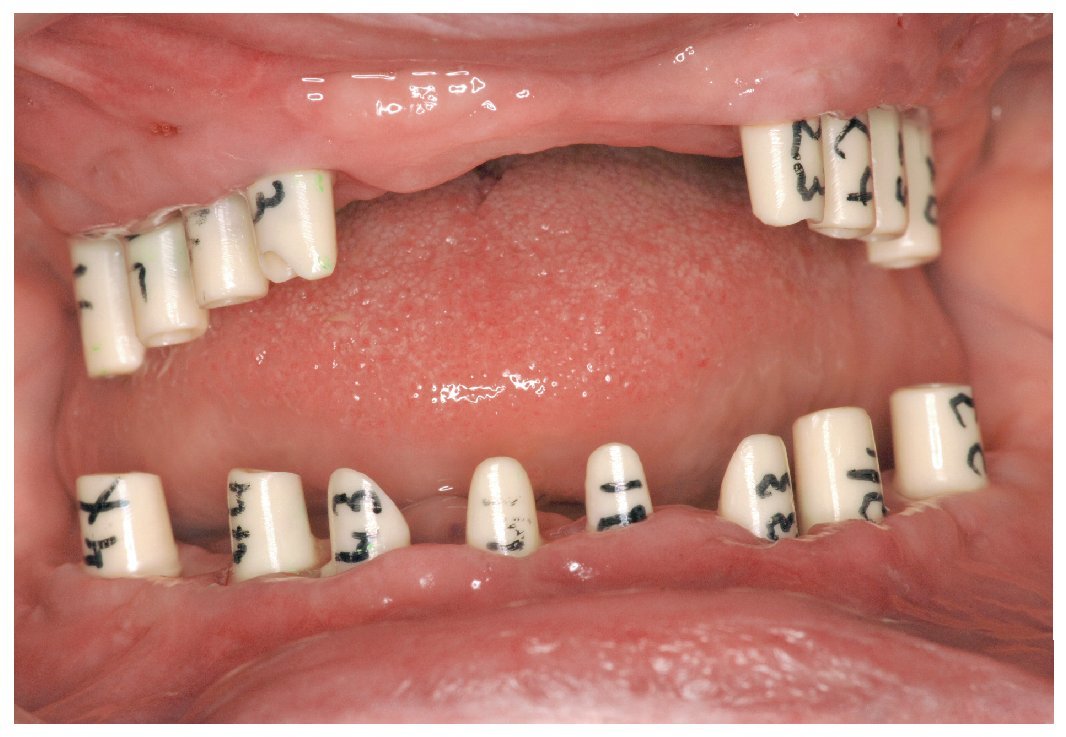

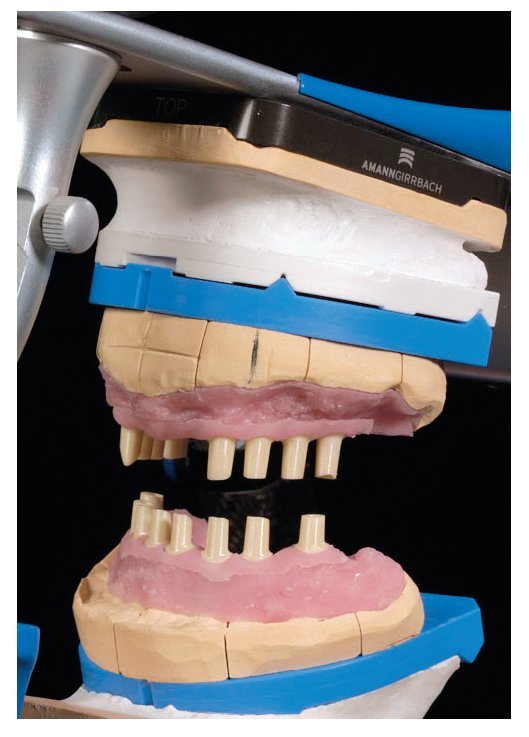

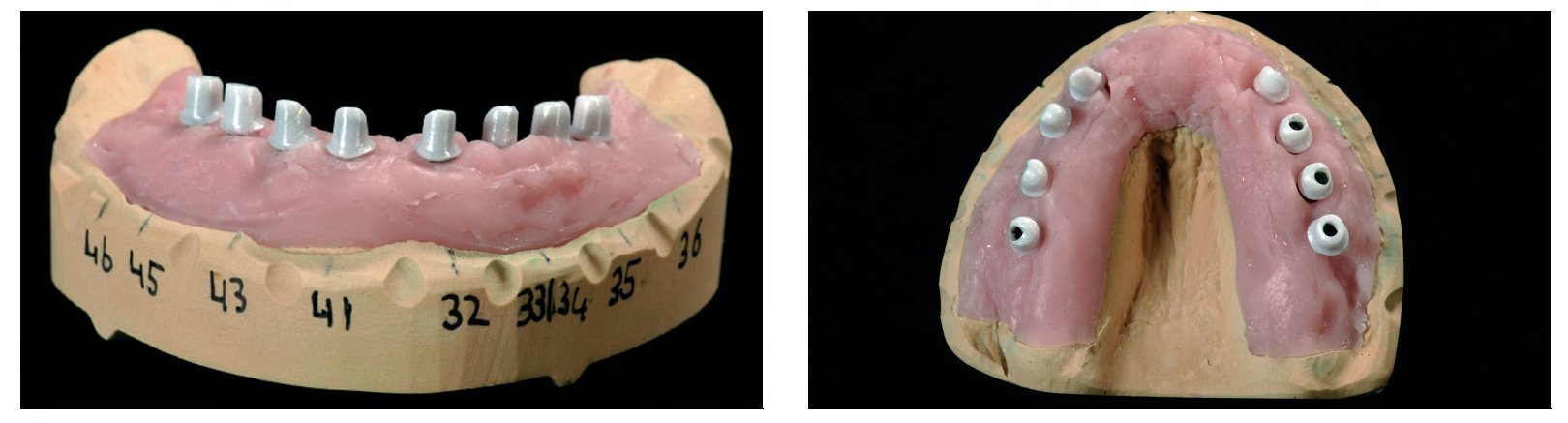

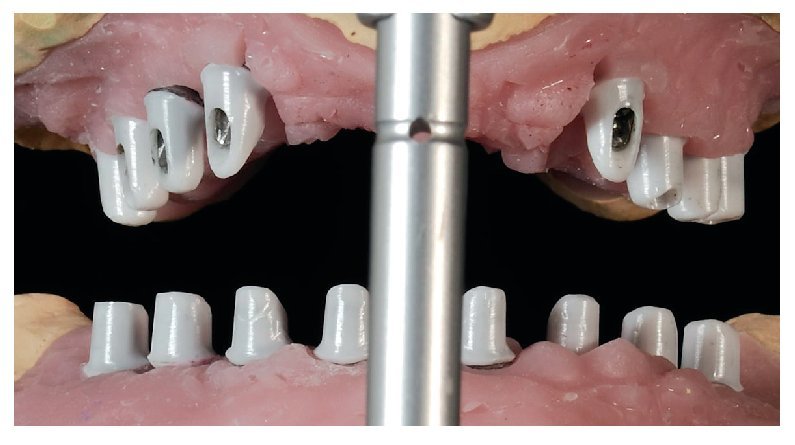

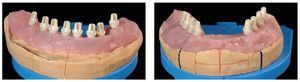

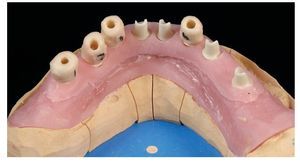

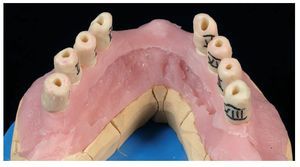

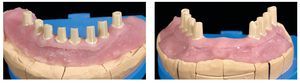

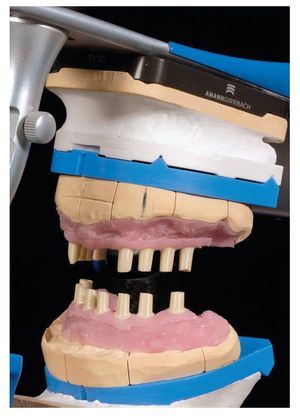

Las siguientes figuras 10 hasta la 16 muestran un caso clínico en el que, por motivos estéticos, deberían utilizarse pilares cerámicos. Tras la adaptación de la dirección de inserción, los pilares están claramente adelgazados y debilitados (fig. 10). Se completan con sobreestructuras soldadas para permitir una configuración mejorada, un moldeado óptimo de la encía y una estabilización. Tras la soldadura puede procederse sin problemas al acabado mediante fresado y al pulido. Como es habitual en el dióxido de zirconio, se debe trabajar con herramientas diamantadas bajo refrigeración por agua. Las figuras 14 y 15 muestran los pilares terminados sobre el modelo. El apoyo y la configuración de la encía alcanzados en boca son excelentes (fig. 16). La figura 17 muestra los pilares en el articulador antes de la confección de la estructura. La especial dificultad del caso radica en la gran distancia interalveolar.

Figs. 10 y 11. Pilares cerámicos individualizados en los maxilares inferior y superior.

Fig. 12. Modelado de las sobreestructuras en el maxilar inferior.

Fig. 13. Modelado basto de las individualizaciones antes del fresado.

Figs. 14 y 15. Pilares soldados y ya acabados sobre los modelos del maxilar inferior y superior.

Fig. 16. Prueba en boca con un apoyo de la encía excelente.

Fig. 17. Los pilares individualizados antes de la confección del puente, en el articulador.

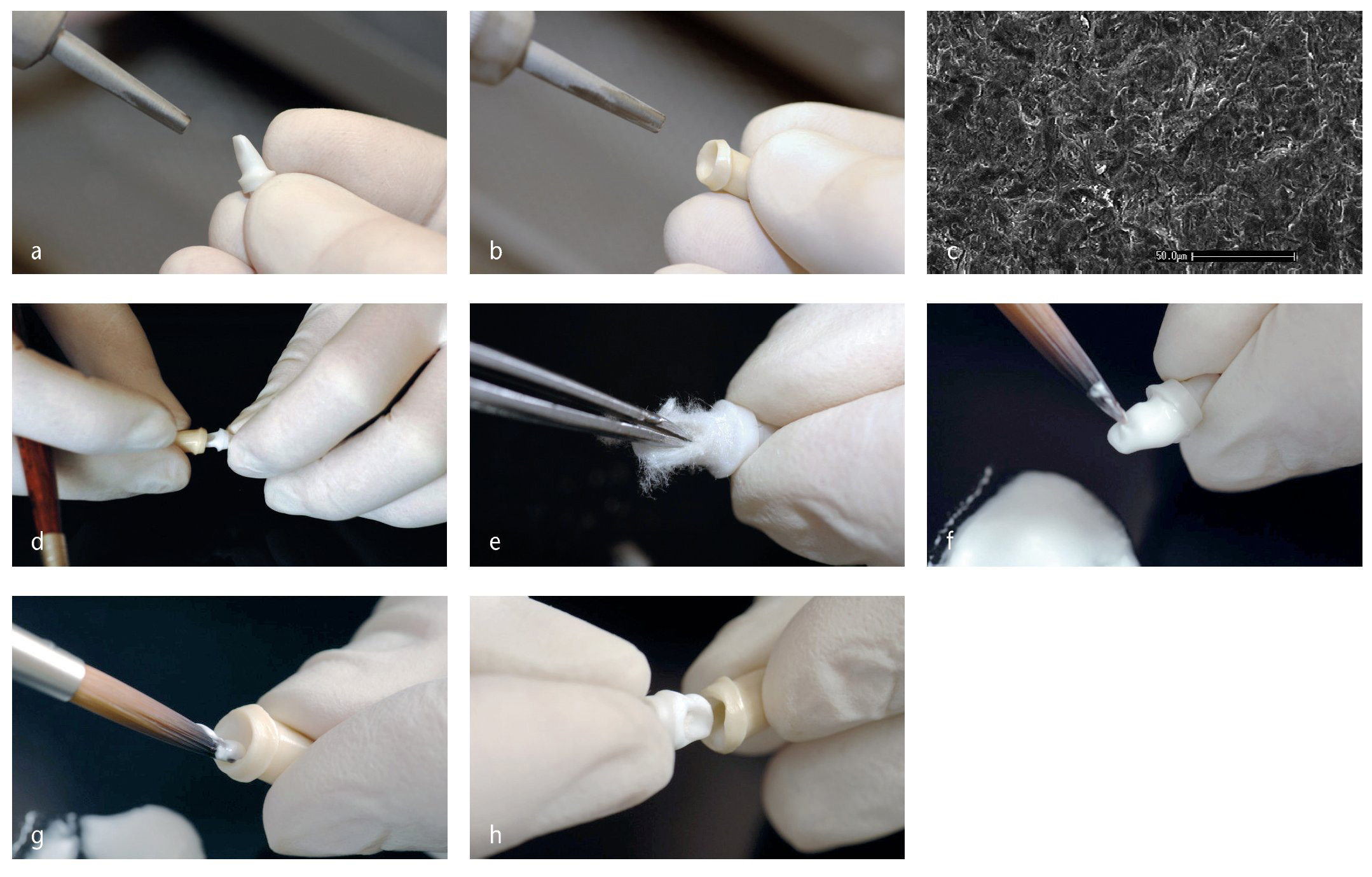

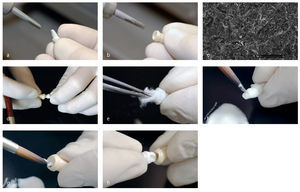

Descripción detallada de la soldadura: tras la adaptación de la línea de la encía y de la dirección de inserción, se confecciona una sobreestructura cerámica sobre el pilar y se somete a un acabado preliminar. Debe procurarse que entre ambos exista un ajuste con un juego de entre 0,2 y 0,5 mm. Un acabado demasiado ceñido de las sobreestructuras, especialmente cuando existe un ajuste por apriete, conduce a unas soldaduras defectuosas. El pilar y la sobreestructura se arenan con corindón un tamaño de grano de 110 a 125 μm y una presión de arenado de 2 bar como máximo (figs. 18a y 18b). El resultado es una superficie limpia y uniformemente estructurada (fig. 18c), que presenta una buena humectabilidad por la soldadura. A continuación se inician los últimos preparativos para la soldadura con Hotbond high. Se lleva a cabo una última comprobación del ajuste (fig. 18d). Se rellena el conducto del tornillo con algodón de cocción en toda su longitud, de modo que no pueda penetrar la soldadura (fig. 18e). Después de mezclar la masa hasta obtener una consistencia cremosa se procede a su aplicación sobre las superficies de unión mediante pincel (figs. 18f y 18g) en una capa fina. Se juntan cuidadosamente ambas piezas y se comprueba que estén correctamente posicionadas hasta la posición final (fig. 18h).

Figs. 18a a 18h. Arenado de la supraestructura cerámica tallada (a) y de la sobreestructura (b); superficie arenada, MEB, 500 aumentos (c); última comprobación de ajuste (d); protección del conducto del tornillo (e); aplicación de la soldadura cerámica (f y g) y se juntan cuidadosamente las piezas hasta alcanzar la posición final (h).

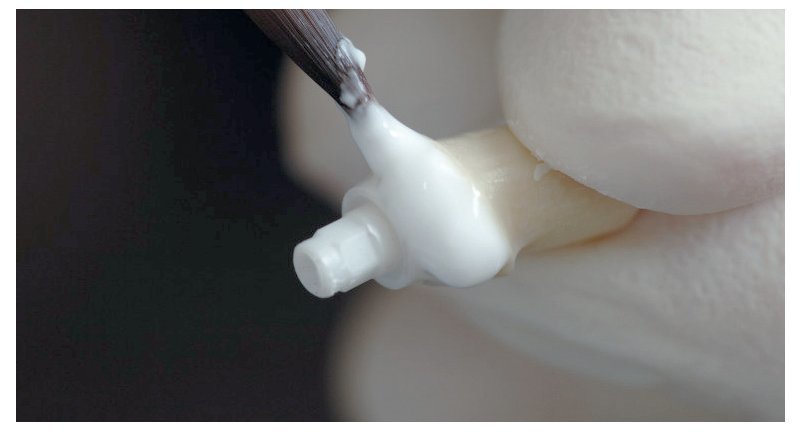

Se aprecia claramente el exceso de soldadura en el intersticio de unión (fig. 19). Debería existir un sobrante circular de grosor uniforme. Es preciso eliminar los sobrantes del conducto del tornillo. Si posteriormente se aplica más masa sobre el intersticio de unión, es preciso asegurarse de que exista una limpieza absoluta en la zona de acoplamiento de los pilares al implante (fig. 20). Es difícil eliminar la soldadura rebosante en grandes cantidades. Los pequeños sobrantes pueden eliminarse mediante arenado cuidadoso. Tras el secado de la masa de soldadura puede realizarse una limpieza posterior mediante un instrumento de modelado fino. Se deposita una pequeña cantidad de Hotbot fix, el algodón de cocción pastoso, sobre el soporte de cocción (fig. 21), y sobre ella se presiona cuidadosamente cabeza abajo el pilar preparado, es decir, con la zona de acoplamiento hacia arriba (fig. 22). La figura 23 muestra el pilar tras el secado previo y la figura 24 lo muestra una vez realizada la soldadura. Para el acabado se utilizan herramientas diamantadas en la manera habitual para el dióxido de zirconio.

Fig. 19. Sobrante de soldadura en la pieza a unir.

Fig. 20. A continuación se procede a una cuidadosa limpieza, ya que no debe llegar masa de soldadura a la zona de acoplamiento del pilar.

Fig. 21. El soporte de cocción se prepara con Hotbond fix, un algodón de cocción pastoso.

Fig. 22. Colocación del pilar con la zona de acoplamiento hacia arriba.

Fig. 23. Tras el secado previo.

Fig. 24. El pilar tras la soldadura.

Pilares soldados de bases de titanio de dióxido de zirconio mediante unión heterogénea

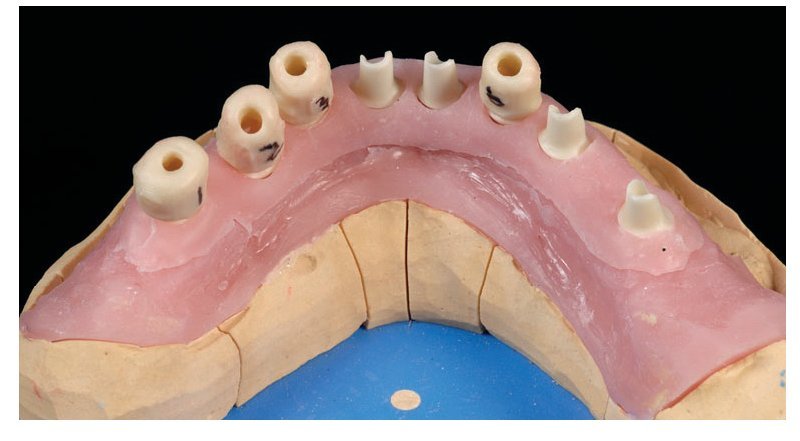

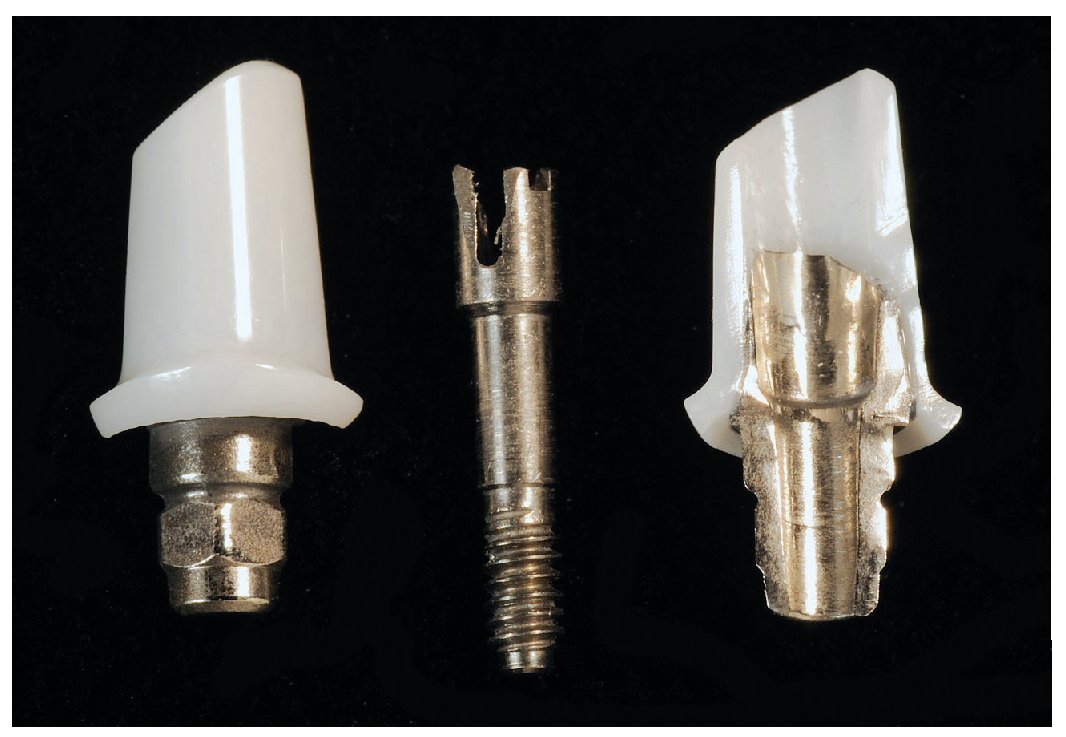

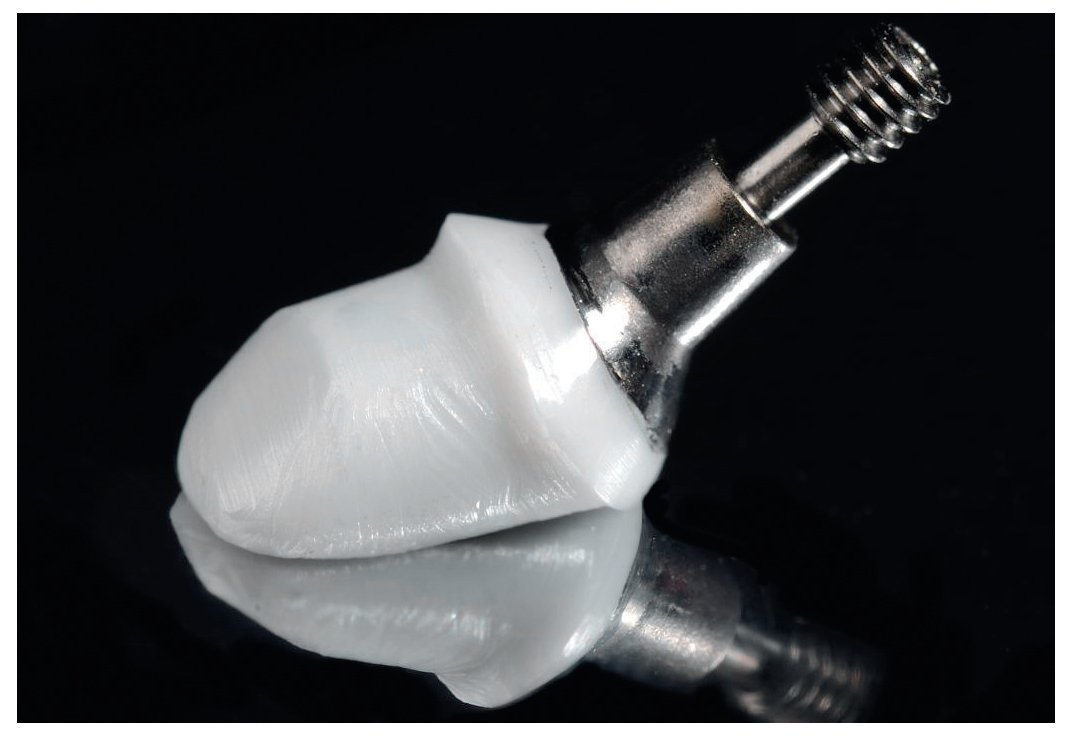

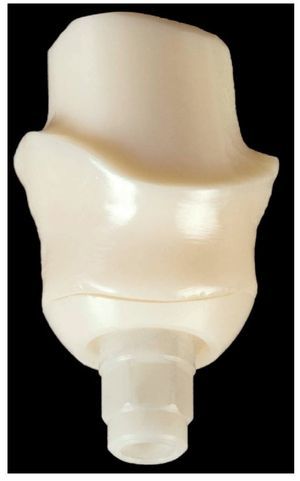

En caso de que se deban soldar bases de titanio con supraestructuras cerámicas de dióxido de zirconio, debe utilizarse Hotbond Tizio (DCM) para el recubrimiento previo del titanio. La figura 25 muestra un pilar de titanio-cerámica con muñón cerámico tras la soldadura. Mediante el proceso de soldadura en lugar de la adhesión se ha logrado una transición más hermética y estable a largo plazo. En la vista en corte de un pilar soldado de titanio y cerámica ZrO2 se aprecia la transición impecable entre los materiales (fig. 26). La base de titanio debería apoyar la cerámica tanto en el hombro cervical como en la zona del conducto del tornillo. La altura del conducto del tornillo debe adaptarse a los requisitos clínicos del caso antes de la confección de la sobreestructura, y puede acortarse. Cuanto más superficie esté disponible para las piezas a unir, tanto más estable será la unión.

Fig. 25. Un pilar de titanio-cerámica con muñón cerámico tras la soldadura.

Fig. 26. Vista en corte de un pilar soldado de titanio y cerámica.

La figura 27 muestra el surtido de materiales completo para la soldadura de pilares. En caso de que deban unirse entre sí únicamente piezas cerámicas, se utiliza el Hotbond high, mientras que para unir bases de titanio a cerámica ZrO2 se deben utilizar sucesivamente Hotbond Tizio y Hotbond Plus (DCM).

Fig. 27. Los materiales para la soldadura de pilares: izquierda: Hotbond high para uniones homogéneas de pilares de cerámica; centro: Hotbond Tizio para el recubrimiento previo de las bases de titanio; derecha: Hot-bond Plus para la soldadura de la base de titanio previamente recubierta con la sobreestructura cerámica.

La ejecución práctica es análoga a la unión de piezas de cerámica sin metal. Como primer paso se acondicionan mediante arenado el pilar (fig. 28a) y la sobreestructura previamente confeccionada (fig. 28b). También aquí se aplican los mismos parámetros de arenado: corindón con tamaño de grano 110 a 125 μm y una presión de arenado máxima de 2 bar. La figura 28c muestra las dos piezas preparadas. A fin de evitar el arenado de la porción transgingival del titanio, ésta puede protegerse mediante un tubo retráctil como los utilizados en la electrotecnia.

Figs. 28a a 28n. Arenado del pilar (a) y de la sobreestructura cerámica (b); las piezas preparadas (c); aplicación de Tizio (d) y mezclado hasta obtener una consistencia cremosa (e); protección del conducto del tornillo mediante algodón de cocción (f); aplicación de Hotbond Tizio (g); durante el secado previo (h); tras el recubrimiento previo (i); aplicación de Hotbond Plus sobre la sobreestructura cerámica (j); se juntan las piezas cuidadosamente (k); limpieza de la zona de unión (l); fijación mediante Hotbond fix (m) y soldadura exitosa (n).

En caso de recorrido en altura desigual del hombro, el protésico puede recortar dicho tubo con un bisturí, de modo que la superficie de unión quede libre y la transición pulida quede protegida. A continuación se aplica Hotbond Tizio en la cantidad necesaria (fig. 28d) y se mezcla con el líquido correspondiente hasta obtener una consistencia cremosa (fig. 28e). Además de la aplicación manual, también puede aplicarse con una pistola de aerografía, lo cual permite obtener una película extremadamente uniforme y fina.

Como en el caso de las bases cerámicas, también en el titanio se debe proteger el conducto del tornillo contra la penetración de soldadura mediante algodón de cocción (fig. 28f). A continuación se aplica el Hotbond Tizio (fig. 28g). La figura 28h muestra el soporte de cocción con el pilar montado en Hotbond fix durante el secado previo.

La cocción se lleva a cabo siguiendo las instrucciones de uso. El Hotbond Tizio y la posterior masa de soldadura Hotbond Plus están ajustados de tal manera en cuanto a su temperatura de procesamiento, que nunca supera la temperatura de transición de 882,5 ºC. La figura 28i muestra el pilar todavía al rojo tras el recubrimiento previo. El recubrimiento con Hotbond Tizio sirve únicamente para la unión óptima con el titanio, y ofrece a la soldadura cerámica en el siguiente paso de trabajo una superficie de unión silicática. En caso de que la capa de Hotbond Tizio haya quedado demasiado gruesa, es posible adelgazarla cuidadosamente mediante fresas de diamante.

Tras una comprobación final del ajuste, se aplica una fina capa de Hotbond Plus sobre ambas piezas de unión (fig. 28j) y se juntan hasta alcanzar la posición final (fig. 28k). Al juntar las piezas se debe tener cuidado con la formación de inclusiones de aire. La película de masa de soldadura debe estar siempre cerrada uniformemente. Finalmente tienen lugar la aplicación posterior de masa de soldadura, para poder trabajar con un sobrante, y la limpieza de la zona de unión (fig. 28l). El montaje sobre el soporte de cocción se lleva a cabo de la forma acostumbrada con Hotbond fix (fig. 28m). Tras la cocción a 800 ºC conforme a las indicaciones del fabricante, se enfría lentamente el pilar y puede procederse a su acabado (fig. 28n).

Las figuras 29 hasta la 39 muestran un caso clínico con pilares soldados sobre bases de titanio. Ya ha concluido la preparación de los pilares, incluido el acabado de las superficies (figs. 29 y 30). La situación en el articulador muestra una geometría de los pilares óptima, pero también la gran distancia interalveolar que siempre constituye un desafío para una implementación estética excelente (fig. 31). Las figuras 32 y 33 muestran detalles de los pilares soldados también con acodamiento. Con esta técnica nada se opone a la individualidad de la configuración, siempre y cuando la sobreestructura cerámica esté cerrada circularmente sobre la base de titanio. En caso de que esto fuera imposible por motivos de espacio, la técnica habrá topado momentáneamente con sus límites. Para la transferencia de los pilares se confeccionan llaves de transferencia de metal (figs. 34 y 35). A continuación se confecciona la estructura del puente de dióxido de zirconio. En el maxilar superior se confecciona una reposición circular, mientras que en el maxilar inferior el puente está separado en la zona de los dientes 31 y 41. El recubrimiento tiene lugar cerámicamente, con cocción de masas gingivales de color rosa, a fin de minimizar la longitud de los dientes (fig. 38). La figura 39 muestra un resultado satisfactorio en boca, implementado mediante tecnologías clave que en los últimos años se han hecho accesibles al protésico.

Figs. 29 y 30. Pilares Ankylos soldados sobre el modelo en los maxilares inferior y superior.

Fig. 31. Situación preparada antes de la confección de los puentes, en el articulador.

Fig. 32. Vista detallada de diversas supraestructuras individualizadas.

Fig. 33. Un pilar acodado tras la soldadura y el acabado preliminar; la porción basal permite un moldeado óptimo de la encía.

Figs. 34 y 35. Llave de transferencia metálica en el primer cuadrante (34) y en el segundo cuadrante (35).

Fig. 36. Segmentos de estructura de cerámica sin metal en la zona de los dientes posteriores, con elemento de unión para la soldadura subsiguiente.

Fig. 37. Estructuras de dióxido de zirconio terminadas conforme a la técnica del sistema de segmentos.

Fig. 38. Las restauraciones ya recubiertas cerámicamente, sobre el modelo.

Fig. 39. Un buen resultado estético en boca.

Conclusión

En virtud del color y la estética similares al modelo natural, los pilares de cerámica sin metal también se demandan con frecuencia bajo la mucosa, pero debido a su elevado precio se utilizan pocas veces. Las ventajas en cuanto a estética, biocompatibilidad y reducida acumulación de placa son relativizadas por la propensión a la rotura, las incertidumbres durante la elaboración y los costes económicos. La gran dureza, el comportamiento quebradizo y el módulo de elasticidad muy elevado, así como el debilitamiento por defectos de la estructura durante el procesamiento, pueden conducir a fracturas, especialmente en caso de pilares gráciles.

La mayoría de los pilares cerámicos están concebidos para la zona de los dientes anteriores. Un inconveniente anatómico de casi todos los pilares es la forma básica redonda de los pilares prefabricados industrialmente, la cual difiere de la forma básica natural de los dientes en la zona de paso de la encía. Así, los perfiles de paso de los dientes superiores 11 y 21 son triangulares, los de los caninos, los premolares y los dientes anteriores inferiores son ovales y en los molares son cuadrados con esquinas redondeadas. Utilizando pilares estándar, sólo en casos excepcionales es posible un moldeado individual del tejido mediante formación de la encía. Mediante la combinación de una base con una supraestructura cerámica de dióxido de zirconio configurable, es posible optimizar el perfil de emergencia en todas las zonas.

La ventaja del titanio como base del pilar reside en la zona de la unión entre el implante y el pilar. La ductilidad del material minimiza las tensiones y el peligro de rotura. Pese a ello, el paciente tiene la ventaja de una mejor configuración del perfil de emergencia y del efecto de desenmascaramiento debido al color de la cerámica, similar al del diente. La tolerabilidad del ZrO2 en la zona de la mucosa es aún mejor que la del titanio.

Una idea para la minimización del óxido de las superficies de titanio expuestas durante la soldadura podría ser la implantación de iones descrita por Wehnert et al19. A este respecto todavía es necesaria una evaluación final, dado que los estudios todavía están en curso.

Las ventajas de la soldadura de pilares con Hotbond high y Tizio son evidentes. Pueden optimizarse la estética, el moldeado de tejidos y la estabilidad al tiempo que se conserva la biocompatibilidad del sistema «pilar». Puede generarse una unión sólida, basada en la difusión y en el acoplamiento químico de la soldadura. Al prescindir de materiales compuestos de unión adhesiva se minimizan la vulnerabilidad a la placa y la colonización microbiana de la zona de unión. No se observan porosidades en la zona de soldadura, y es posible evitar la biodegradación y la desintegración del intersticio de unión, problema inherente a los adhesivos basados en resina, a lo largo del tiempo de permanencia. No debe descartarse la influencia de las adhesiones ubicadas subgingivalmente en el desarrollo de una periimplantitis.

Así pues, con la soldadura conforme al principio Tizio se evitan las influencias negativas sobre la zona de paso del implante a través de la encía. La mucosa se ciñe a la cerámica y el cierre gingival creado conduce a una mejor protección del hueso cervical junto al implante. Sin embargo, el conducto del tornillo permanece siempre accesible para el odontólogo, dado que no es necesario cementar coronas primarias.