Introducción

Treinta años constituyen un período que vale la pena repasar con detenimiento. La prótesis dental de hace tres décadas significaba para el autor trabajar como joven protésico en una época en la que la situación en cuanto a los encargos era extraordinariamente favorable. En el laboratorio, los trabajos entrantes se almacenaban provisionalmente en una estantería hasta que volvía a aparecer un poco de espacio libre en el lugar de trabajo y podría iniciarse la producción. Apenas se disponía de tiempo para planificar tranquilamente un trabajo o para visitar la clínica del cliente para escoger un color dental. «La forma y el color se ajustan por sí solos», decía siempre el jefe de departamento, «y además ése tampoco es nuestro trabajo. Deberíamos limitarnos a "hacerlo bonito", porque al fin y al cabo el odontólogo o la asistente también pueden escoger un color». Cuando en el encargo faltaba este dato, se llamaba a la clínica y la asistente principal de la clínica, la mano derecha del odontólogo, indicaba entonces el color. A menudo se tenía la sensación de que la asistente siempre veía A3,5, o de que el anillo de colores sólo tenía este color. En cualquier caso, estos trabajos nunca fueron objeto de reclamaciones. Los odontólogos tampoco tenían tiempo para ello, y es que la sentencia del Tribunal Social Federal que considera los espacios edéntulos una enfermedad garantiza una asunción del 100% de los costes por el seguro y la sala de espera está siempre llena a reventar. Esto conformaba una estupenda perspectiva en los años setenta. Los ingresos evolucionaban relativamente bien de acuerdo con el perfil de rendimiento individual del protésico. Las habilidades y los conocimientos en la prótesis dental se incrementaron rápidamente y los grandes saltos tecnológicos estaban a la orden del día, puesto que la industria acompañaba constantemente a los protésicos dentales. Desde el colado de una pieza en aleaciones de oro hasta la «herradura dorada», nada era una rareza. Los equipos de colado se volvieron cada vez más complejos y refinados para adaptarse a los requisitos. Quien no desarrollaba permanentemente sus capacidades se veía rápidamente fuera de juego.

Formación continua

La formación continua era deseable, pero siempre en momentos adaptados a la entrada de encargos, y sobre todo tenía que arrojar éxitos perceptibles en el laboratorio a la mañana siguiente. Una formación continua que durara varios días se valoraba ya como unas vacaciones. El aumento del rendimiento manual tenía lugar mediante el trabajo diario en el laboratorio. Así pues, formación continua en el día de fiesta o el fin de semana, y después la rutina durante la semana siguiente en el laboratorio. Los jefes de departamento y maestros del laboratorio fomentaban una formación continua permanente, que posteriormente se transmitía a los empleados en la empresa en una formación continua propia. Se otorgaba gran importancia a la formación.

La Comunidad de Trabajo de Tecnología Dental (AG Dentale Technologie)

Cuando se fundó la Arbeitsgemeinschaft Dentale Technologie e. V. 1979 (Comunidad de Trabajo de Tecnología Dental, ADT en sus siglas alemanas), a través de ésta y de su congreso anual se transmitía una multitud de conocimientos que sin duda no era posible adquirir durante un fin de semana en cualquier otro lugar. Esta comunidad de trabajo tuvo una gran importancia en la formación continua del autor y de otros muchos. En el laboratorio, todos los protésicos empezaron a disfrutar de estas breves conferencias en sus ámbitos especializados, y gracias a ello se plasmaron los primeros cambios perceptibles en el laboratorio. Durante los años ochenta, el autor se convirtió en uno ávido y fiel oyente de la ADT. Cada año, este evento le llevaba a Sindelfingen, Alemania, contribuyendo así a saciar su sed de conocimientos.

En 1985, el autor había alcanzado, en calidad de maestro, una posición en el círculo directivo de la empresa. La formación continua por todos los canales le servía como remedio para el estrés del laboratorio, ya que le permitía satisfacer las exigencias de los clientes y continuar configurando selectivamente la actividad en el laboratorio, también en el ámbito de las técnicas de unión.

Soldadura indirecta

Por aquel entonces, el trabajo cotidiano en el laboratorio en el ámbito de la técnica de coronas y puentes consistía principalmente en tres grupos de aleaciones de metales nobles. La primera aleación de metales nobles estaba destinada al área de indicación colado, inlay y telescópicas. La segunda aleación de oro era para el área de coronas y puentes a recubrir con cerámica, y el tercer ámbito de trabajo abarcaba diversos oros de aportación para poder unir, reparar y ampliar todo aquello que estuviera compuesto de aleaciones de oro y cromo-cobalto y molibdeno5. Estos metales de aportación marcaron fuertemente al autor durante esta época7.

El arte de la soldadura indirecta, según decía un viejo maestro del autor, es el mayor recurso que puede dominar un protésico dental. Quien entiende el papel del metal de aportación puede defenderse siempre en la prótesis dental.

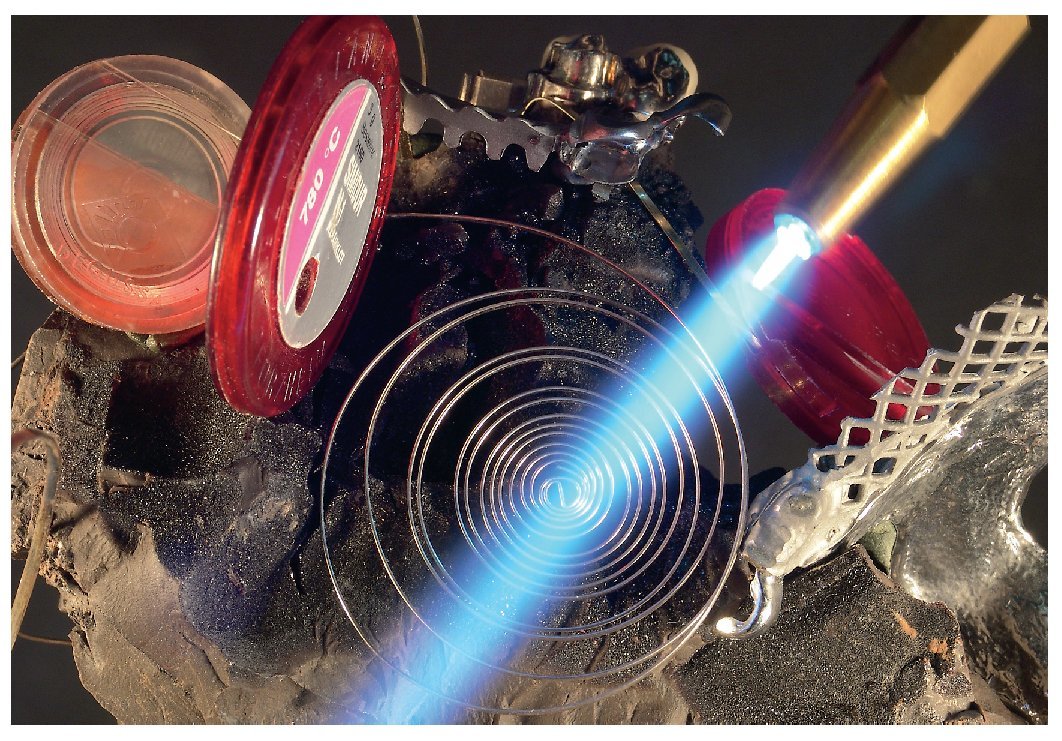

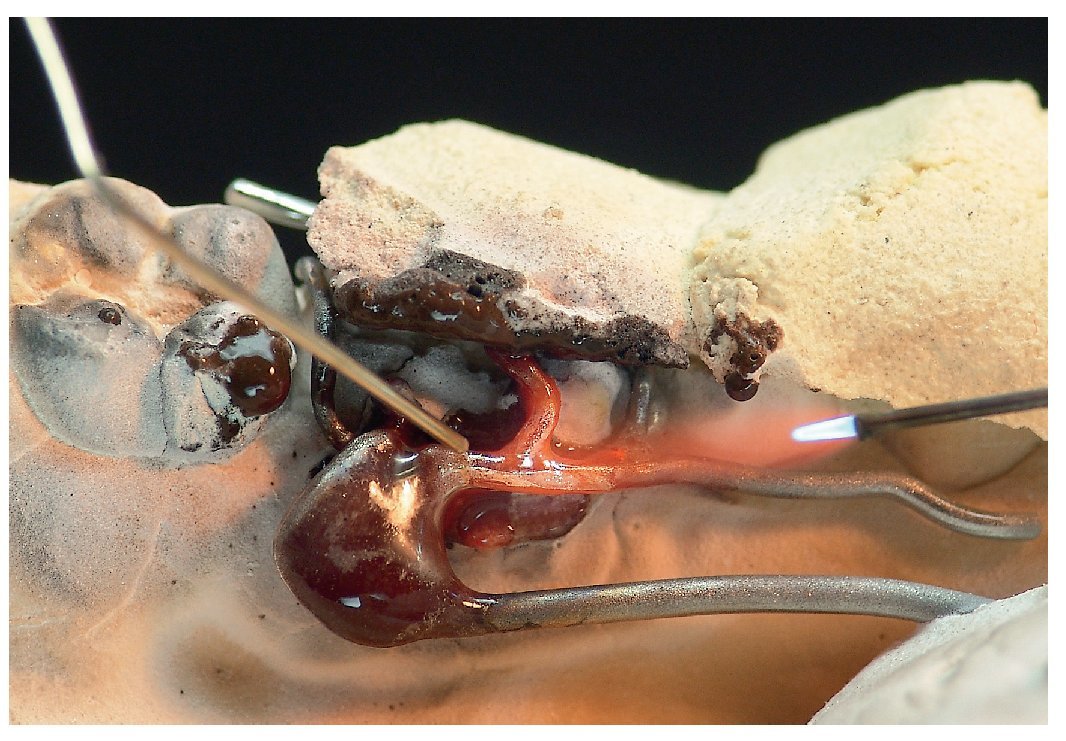

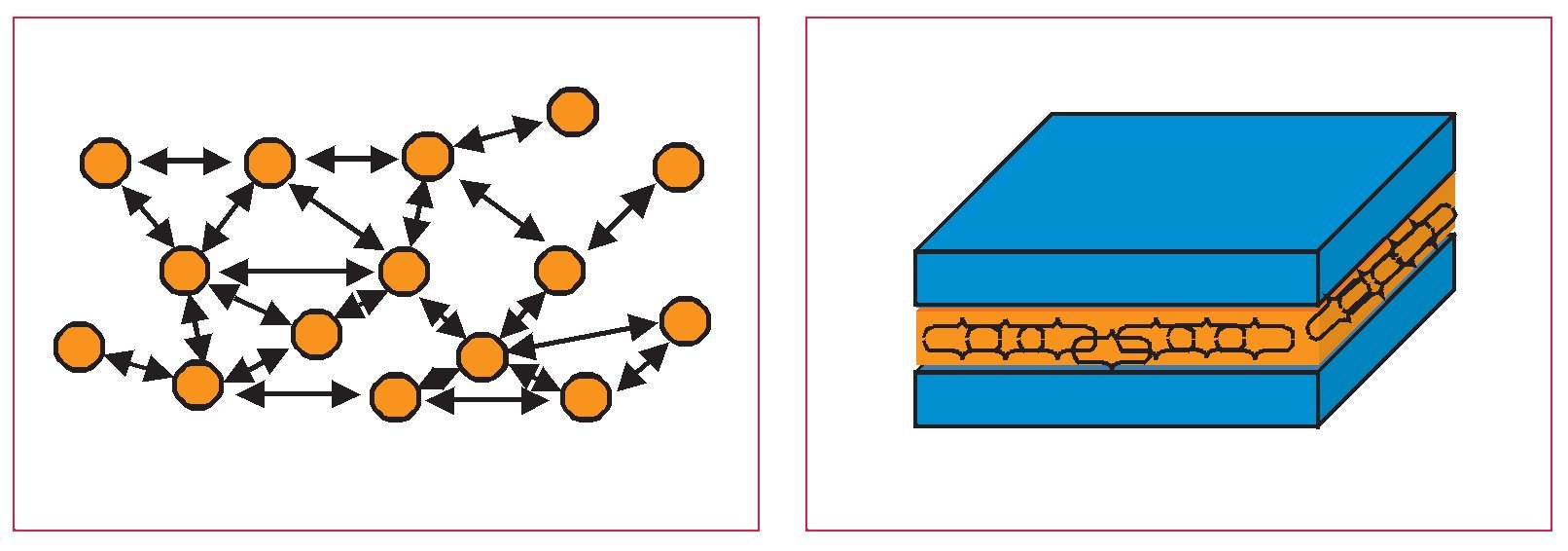

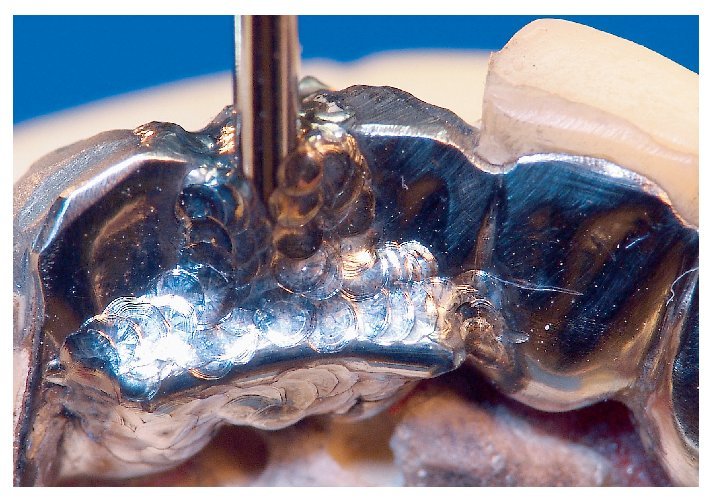

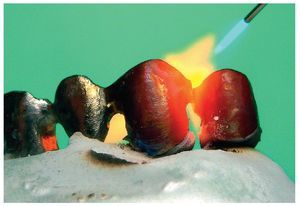

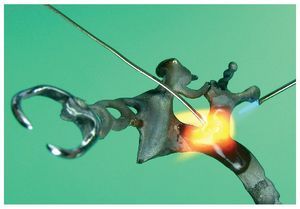

Según la DIN 8505, se entiende por soldadura indirecta9 un método térmico para la unión material y el recubrimiento de materiales, durante el cual se forma una fase líquida debido a la fusión de un metal de aportación o mediante difusión en las superficies interfaciales4 (fig. 1). Al contrario que en la soldadura directa, no se alcanza la temperatura de solidificación de los materiales de base. La temperatura de solidificación es la temperatura inferior del rango o intervalo de fusión de la pieza de trabajo. Mediante la soldadura indirecta se establece una unión material no separable. Como material de unión suele utilizarse una aleación metálica fácilmente fundible, el metal de aportación3 (fig. 2).

Fig. 1. Soldadura indirecta: la decisión de establecer una unión sólida.

Fig. 2. Como material de unión en la soldadura indirecta suele utilizarse una aleación metálica fácilmente fundible, el denominado metal de aportación.

Por medio del metal de aportación se obtiene una unión metálica de dos piezas de trabajo metálicas. Un rasgo distintivo de la unión por soldadura indirecta es la unión intermetálica. En esta fina capa, el material de base y el metal de aportación forman una aleación y establecen una unión sólida (zona de difusión). En una soldadura indirecta lograda, el metal de aportación alea una fina capa de la superficie metálica desnuda13.

La migración de los átomos de metal necesaria para ello se denomina difusión. En consecuencia, las zonas de unión así formadas se denominan también zonas de difusión. La resistencia de un punto de soldadura se basa en su existencia y su perímetro.

El éxito de una soldadura indirecta19 requiere que las superficies que forman el intersticio de soldadura estén limpias, libres de óxido y metálicamente desnudas, que la junta de soldadura tenga unas paredes lo más paralelas posible y presente un intersticio de 0,1 a 0,2 mm. Además, la superficie de soldadura indirecta debe ser lo suficientemente grande y se debe utilizar un fundente adecuado que proteja contra el oxígeno las piezas a unir. Es imprescindible alcanzar una temperatura de trabajo suficiente en toda la superficie de las piezas de trabajo a soldar, así como contar con un metal de aportación adecuado para las piezas de trabajo.

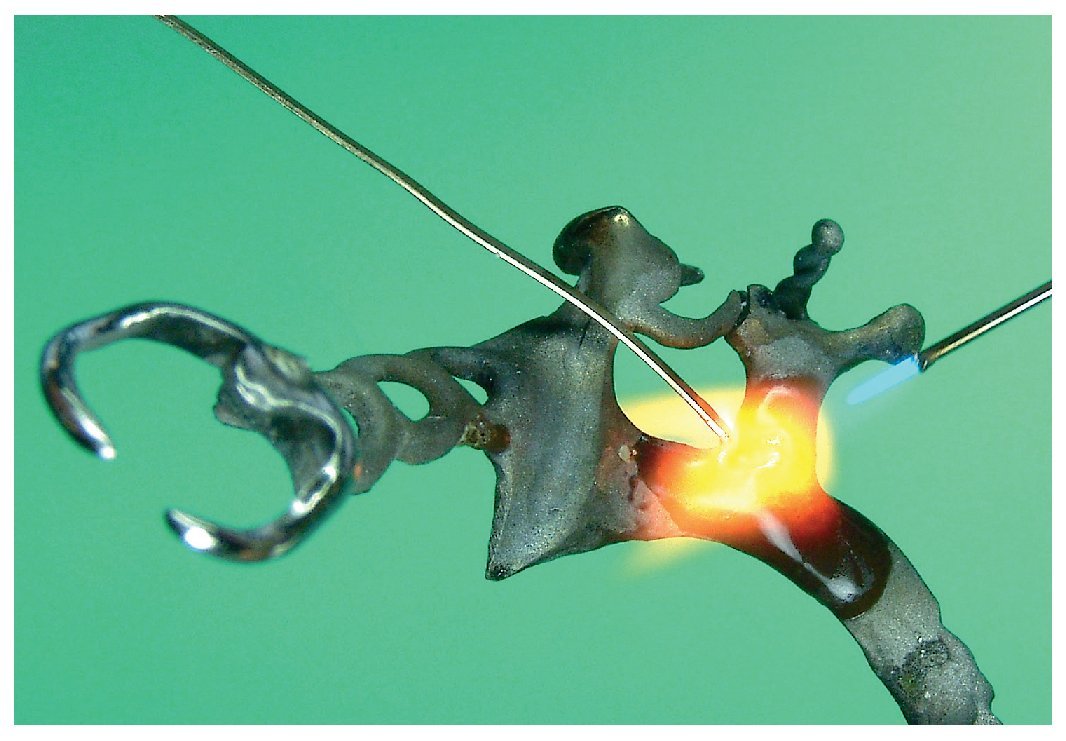

Para la soldadura indirecta a llama (fig. 3) en trabajos de unión por soldadura dentales, es importante un soplete adecuado y el ajuste de gas adecuado. La soldadura indirecta es la técnica manual más extendida cuando se trata de uniones dentales10. Todo protésico dental experimentado lo sabe perfectamente.

Fig. 3. La soldadura indirecta con llama.

A menudo, el metal de aportación se utilizó también para otras correcciones, con ayuda de lámina de platino y materiales de elevado punto de fusión. Así, por ejemplo, por medio de la bobina de metal de aportación se rectifi caban bordes incorrectos. Si entonces se conseguía llevar a cabo también el recubrimiento, la cosa estaba terminada para el protésico. La situación era muy distinta para el paciente. A menudo, al cabo de poco tiempo los bordes estaban en el punto de mira de las críticas.

La presencia de distintos metales y aleaciones repercute negativamente en las uniones por soldadura indirecta.

En presencia de un electrólito (por ej. humedad) se forman elementos galvánicos, como un elemento local, que pueden conducir a una mayor corrosión1. La cavidad oral es precisamente el lugar ideal para ello. Del mismo modo que ningún protésico dental se dejaría cementar en su propia cavidad oral una corona soldada indirectamente en el punto de contacto o en el margen de la corona, debería procederse de la misma forma con los trabajos para pacientes.

Con las alteraciones científi cas y biológicas de las soldaduras indirectas en la cavidad oral, que fueron presentadas repetidamente por la Comunidad de Trabajo de Tecnología Dental, de forma lenta pero segura se planteó alguna que otra duda con respecto a la técnica de unión por soldadura indirecta.

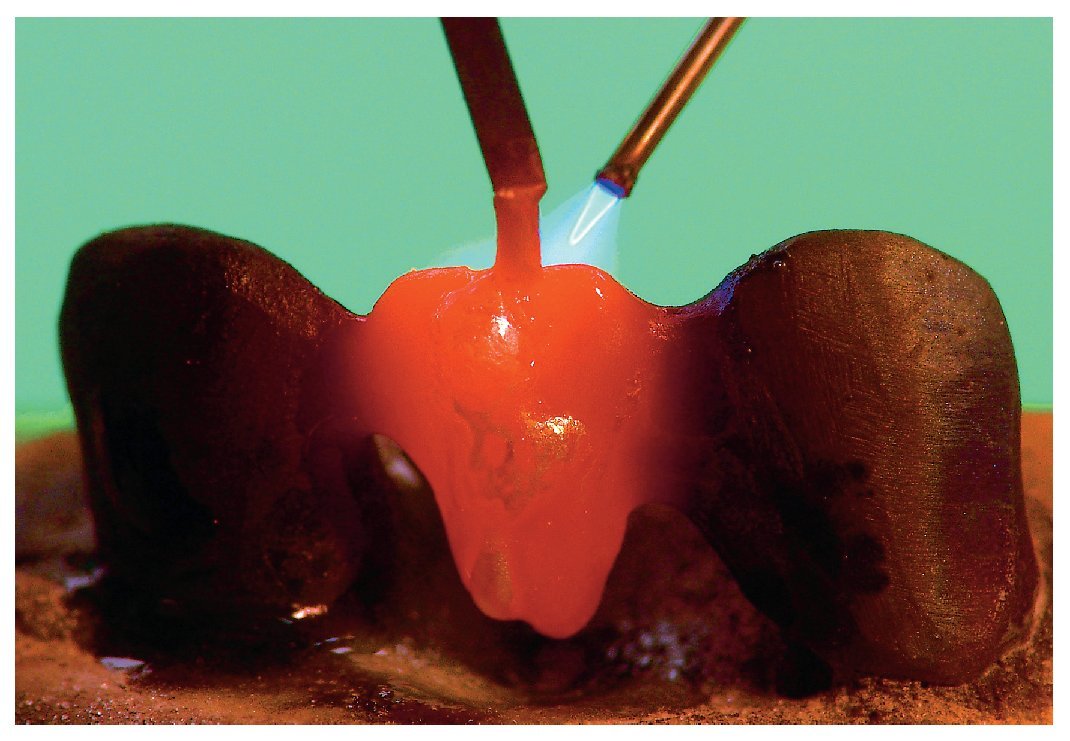

Los cursos de la ADT hicieron que el autor se interesara cada vez más no sólo por la destreza magistral, que posibilitaba un trabajo logrado en cuanto a forma y pulido, sino también por los requisitos anatómicos y las repercusiones biológicas sobre el paciente. El metal de aportación como elemento omnipotente era cada vez más cuestionable. También la industria reaccionó a las repercusiones metalúrgicas o, mejor dicho, a las publicaciones y conferencias sobre las repercusiones negativas de determinados materiales. De este modo, los metales de aportación pasaron a estar libres de berilio y de cadmio (fig. 4). ¿Debería esto darnos la sensación de que se había restablecido el orden en la prótesis dental?

Fig. 4. Actualmente, los metales de aportación no contienen berilio ni cadmio.

Las investigaciones de materiales y los estudios médicos a finales de los años ochenta se volvieron cada vez más sutiles, y sobre todo estaban cada vez más estrechamente interrelacionados. Con frecuencia, las disertaciones especializadas en odontología y prótesis dental continuaban presentándose todavía en congresos separados ante los respectivos especialistas, con la consecuencia de que «el uno no sabe lo que hace el otro».

La ADT había establecido en sus estatutos la integración entre odontología y prótesis dental, marcando así un hito en los procesos de trabajo que necesariamente debían armonizarse. El cometido de la asociación era y es el fomento de la formación continua y permanente y de la ciencia en el ámbito de los procesos de trabajo de la tecnología dental. Así se une lo que debería estar unido.

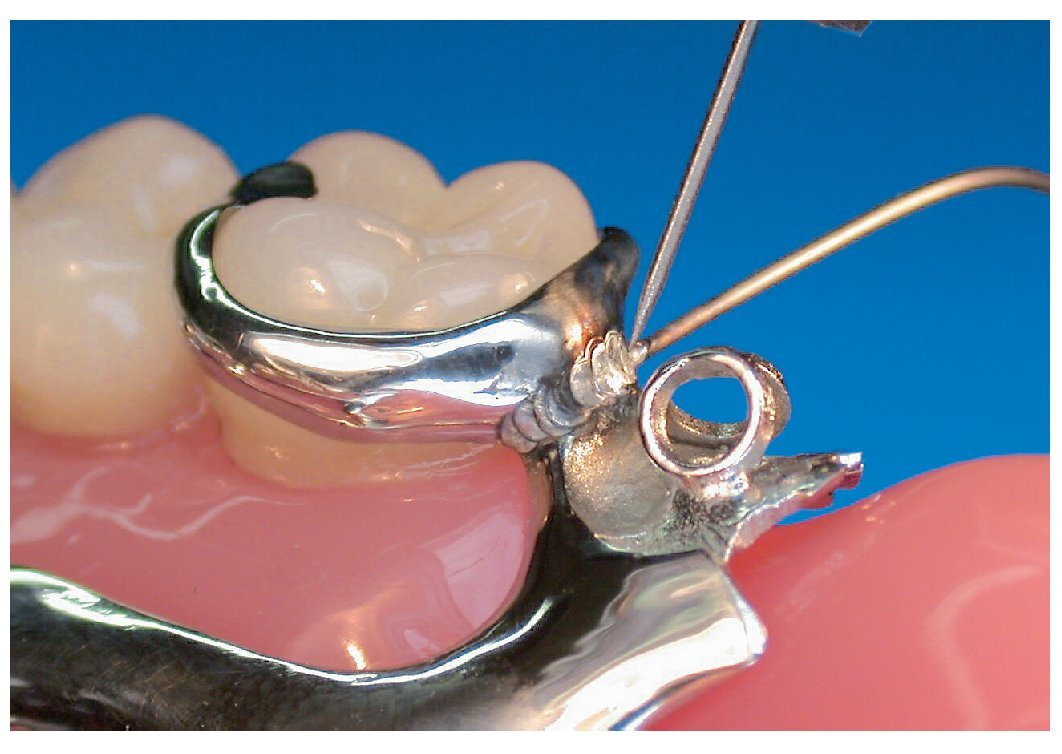

«¿Cuál es la alternativa a la soldadura indirecta?», se le preguntaba continuamente al autor. La mejor respuesta continúa siendo renunciar a la soldadura indirecta. Quien cometa un error debería intentarlo de nuevo y así superar limpiamente los obstáculos. Quien no haya realizado soldaduras indirectas en el ámbito de la técnica de coronas y puentes (fig. 5) tampoco ha creado problemas adicionales en cuanto a la ciencia de materiales.

Fig. 5. Soldadura indirecta de un trabajo de puente.

Las uniones en el ámbito de la prótesis combinada estaban inicialmente excluidas en este sentido17, ya que todavía no existía la tecnología adecuada para ello. Así, se actuó conforme al lema «es bueno si no hay otro método mejor» y se tragaron todos los pequeños sapos si el resultado global era satisfactorio. Sin embargo, en el escenario de la formación dental continua se buscaban constantemente nuevas respuestas a preguntas críticas, y los métodos cotidianos eran sometidos a prueba continuamente.

Adhesión

Las uniones adhesivas completan la tecnología de unión y permiten prescindir de la bobina de metal de aportación. El desarrollo de adhesivos y cementos resistentes al medio oral y los avances tecnológicos fueron mostrados una y otra vez durante los congresos anuales en Sindelfingen.

Mediante la adhesión se unen en unión material las piezas a unir utilizando un adhesivo11. Desde el punto de vista técnico, la adhesión es un método de unión capaz de unir prácticamente todos los materiales entre sí. Además, la técnica adhesiva es especialmente respetuosa, dado que no requiere un calor intenso, el cual puede tener como consecuencia deformación, tensiones de enfriamiento o alteraciones microestructurales de las piezas a unir. Una unión adhesiva consta de las dos piezas a unir y de la capa adhesiva situada entre ambas. En las superficies interfaciales de fase, tras la humectación, la cual desempeña un importante papel, tienen lugar interacciones y una unión mecánica en arrastre de forma. En conjunto, estos efectos son responsables de la fuerza adhesiva (adhesión). Para lograr una humectación óptima, el adhesivo debe estar en estado líquido durante el proceso de unión. Adquiere su resistencia interna (cohesión) mediante procesos de fraguado físicos o mediante reacción química (figs. 6 y 7).

Figs. 6 y 7. Las fuerzas de cohesión son fuerzas intermoleculares que actúan dentro del adhesivo y le confieren la resistencia interna.

Las fuerzas de adhesión actúan por ejemplo cuando una hoja de papel mojado se queda «pegada» a un cristal. Se alcanza un alto grado de adhesión cuando existe un estrecho contacto entre la superficie de la pieza de trabajo y el adhesivo. Esto sólo es posible si no hay sustancias extrañas presentes entre el adhesivo y la pieza de trabajo. Es decir, las superficies a adherir deben estar limpias y libres de grasa y polvo. La adhesión puede mejorarse aún más mediante la rugosificación de la superficie del material (arenado o grabado ácido), ya que de esta manera se limpia la pieza de trabajo de cuerpos extraños y al mismo tiempo se logra un incremento de la superficie.

La cohesión mantiene unidos entre sí los componentes (moléculas) del adhesivo. Cuanto mayor sea la cohesión, tanto mayor será la resistencia del adhesivo. Durante la adhesión propiamente dicha, se puede aprovechar la cohesión de forma óptima si no se aplica una capa innecesariamente gruesa. El adhesivo se adhiere a la superficie de la pieza a unir por medio de interacciones físicas (en raras ocasiones también químicas). Este fenómeno se denomina adhesión. A diferencia de la soldadura directa o indirecta, la técnica adhesiva se cuenta entre los métodos de unión de bajo calor12. Durante la adhesión no tiene lugar ningún proceso de difusión entre el material de aportación y la pieza a unir, de ahí que las uniones adhesivas posean siempre una resistencia inferior a la de las uniones por soldadura indirecta. Sin embargo, esta propiedad a primera vista desfavorable puede compensarse mediante adhesiones de gran superficie. Esto requiere una construcción y configuración de las zonas a adherir adaptada a la adhesión.

Soldadura directa

Con frecuencia, los conocimientos extraídos de los eventos de formación continua de la ADT fueron para el autor motivación y motor para transitar por caminos un poco más biocompatibles. Sus resortes fueron la renuncia a una gran variedad de materiales y el intento de delimitar todo lo posible los elementos.

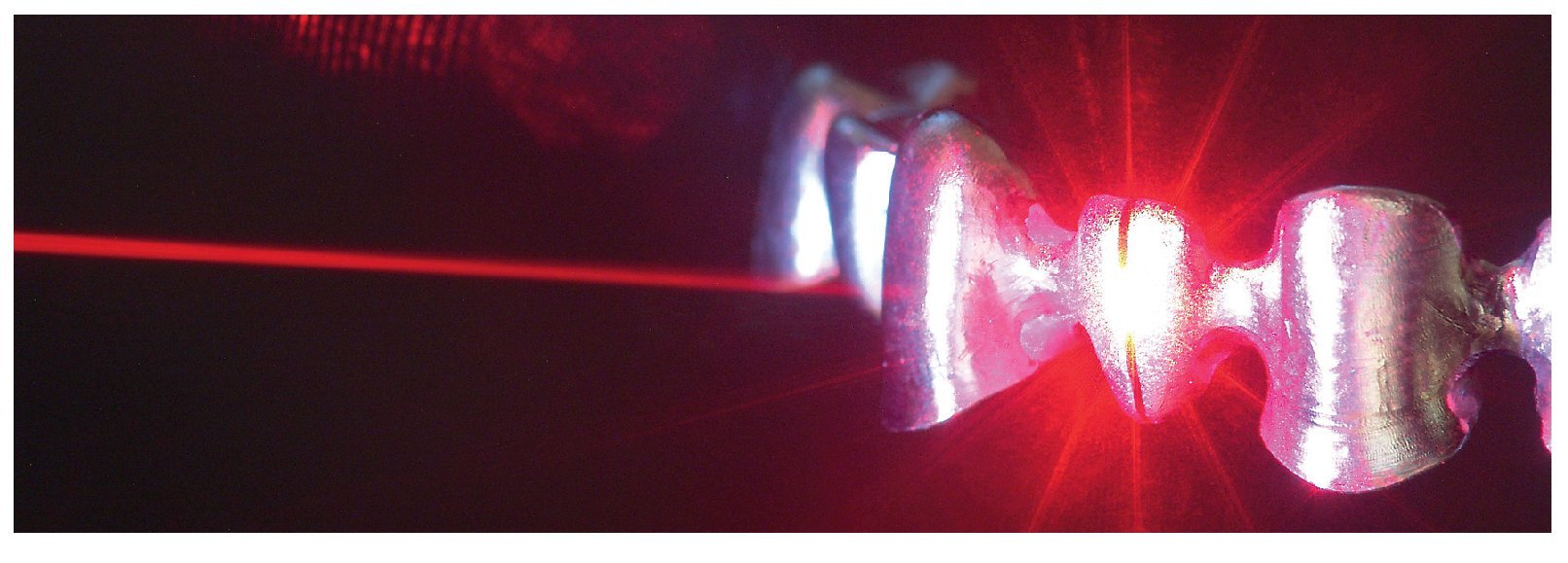

En comparación con la soldadura indirecta, en la soldadura directa (fig. 8) no se necesita ninguna otra aleación con un intervalo de fusión bajo (metal de aportación) para unir dos piezas de trabajo entre sí. El material utilizado para la soldadura directa tiene siempre la misma composición y el mismo color que la aleación a soldar. De este modo, rara vez se dan componentes de aleación con un bajo punto de fusión que pudieran corroerse, y el punto de soldadura posee una resistencia a la corrosión equiparable a la de la aleación de colado original15. El objetivo compartido de las soldaduras indirectas y directas consiste en alcanzar una mezcla de los átomos, ya sea de las piezas a unir entre sí, ya de los materiales añadidos, como metales de aportación o varillas de soldar. El requisito común que debe ser satisfecho en todos los casos por todos estos métodos de unión (soldadura indirecta/directa) es una estabilidad de la unión de como mínimo 350 MPa (en consonancia con la norma DIN EN 293335). Además, la estructura metálica debe estar libre de cualquier macrodefecto, y debe ser estable y resistente a la corrosión. En la bibliografía odontológica se discuten los distintos métodos en relación con los requisitos establecidos en la norma DIN, con una clara tendencia favorable a las técnicas de soldadura directa5.

Fig. 8. Soldadura directa: unir con luz monocroma.

Láser

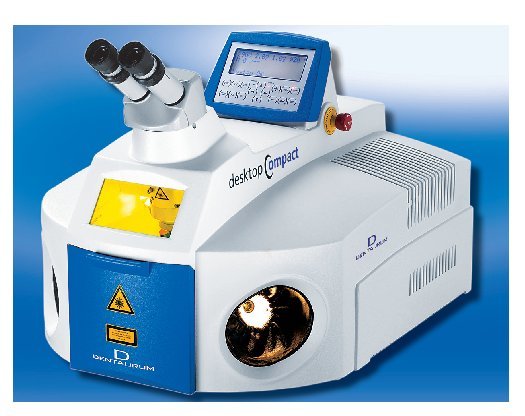

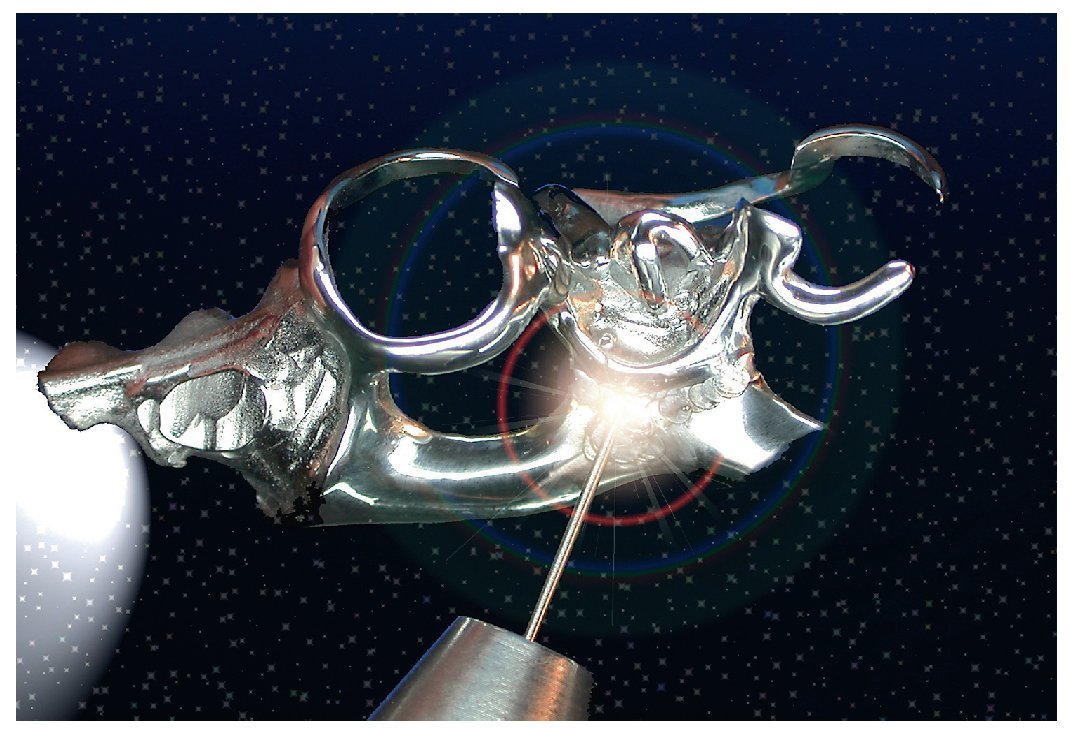

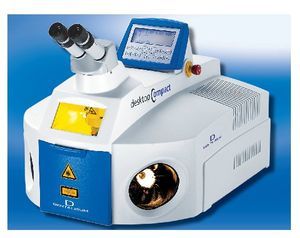

La técnica de soldadura láser fue introducida en la prótesis dental en 19906. Los láseres dentales son aparatos con un haz de láser pulsante (fig. 9). Se puede lograr una soldadura de gran precisión con todos aquellos aparatos capaces de concentrar sobre un punto determinado sus parámetros de energía mediante transferencia de energía a la pieza de trabajo a soldar.

Fig. 9. El Desktop Power von Dentaurum, Ispringen, Alemania.

Los láseres dentales son aparatos de soldadura por haz en el método de impulsos, y es posible regularlos mediante un destello con un diámetro enfocable de 0,2 a 2 mm y duraciones distintas desde 0,5 hasta 20 milisegundos, así como una intensidad de energía de hasta un máximo de 5,5 KW. A estos parámetros de energía proporcionados para el impulso de fusión individual se contraponen diversos otros factores. En la soldadura láser, mediante un breve destello láser muy intenso se transportan fotones hasta la superficie metálica para fundirla. Los fotones aparecidos excitan los átomos del metal, haciendo que vibren y se calienten. Mediante la transferencia de calor a la aleación tiene lugar un calentamiento relativamente rápido del metal en la superficie. Si durante esta alimentación de energía se sobrepasan el punto de fusión o el intervalo de fusión del material, la acumulación de calor provoca una fusión puntual de la superficie irradiada. Dependiendo de la intensidad, el tiempo y la extensión de la superficie irradiada, esta fusión puede reproducirse selectivamente. Además del punto o el intervalo de fusión del material, otros elementos importantes para la soldadura dental son la conductividad térmica de un cuerpo sólido, así como la absorción. Por otro lado, es preciso dominar con seguridad la técnica (figs. 10 a 12). Tras la caída de la potencia del destello, la ausencia de energía y la evacuación del calor provocan una solidificación y por consiguiente un endurecimiento del baño de fusión. Los fotones de un láser no pueden penetrar muy profundamente en una superficie de pieza de trabajo metálica. Por ejemplo, para la fusión de titanio, alrededor del 99,6% de la potencia luminosa emitida se pierde como radiación de reflexión en la cámara de soldadura8. Esto explica que durante la soldadura mediante un haz láser sea preciso generar casi un 100% de potencia más de la necesaria. La plata posee una reflexión del haz láser del 99,97%, y en consecuencia es difícilmente soldable mediante un láser dental. Sin embargo, dado que en el haz láser está disponible una energía muy elevada, éste permite soldar perfectamente todas las aleaciones dentales2. Toda vez que la soldadura láser constituye una tecnología compleja, este obstáculo debe salvarse mediante una buena formación de los empleados.

Fig. 10. Preparación para la soldadura con láser.

Fig. 11. La soldadura en profundidad.

Fig. 12. El tratamiento de la superficie.

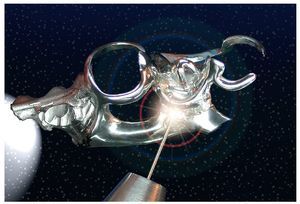

Phaser: soldadura por impulsos con chorro de plasma

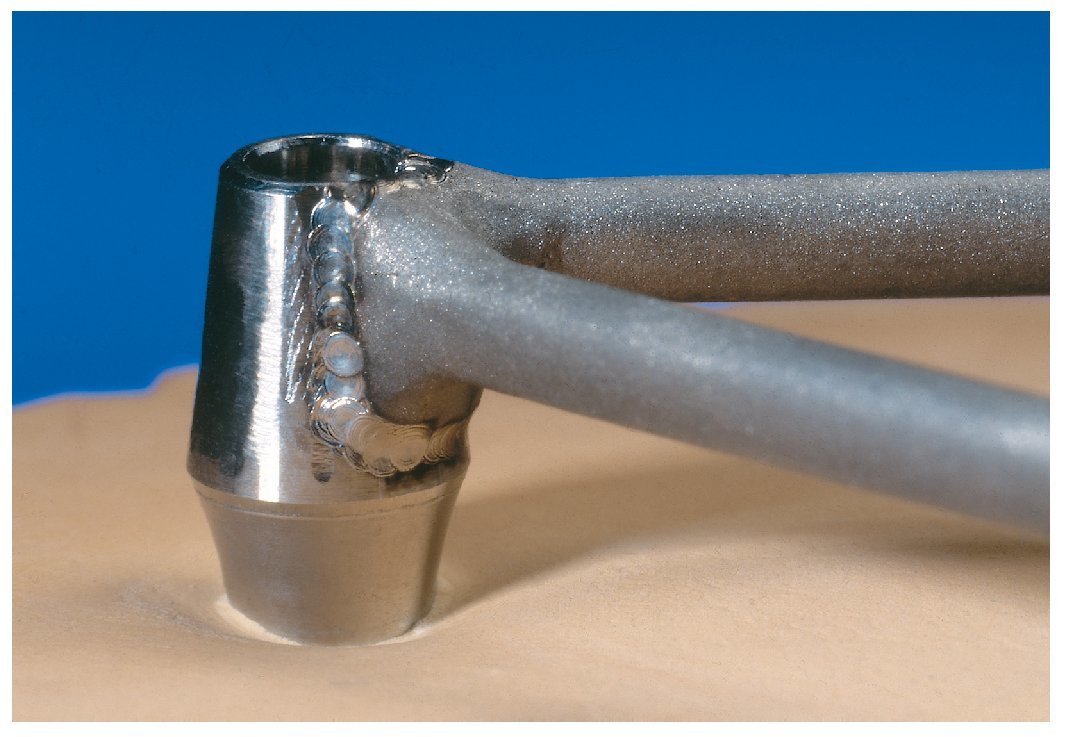

Por medio de una armonización inteligente de electrónica de alto rendimiento y una mecánica de precisión fiable, se construyó un microaparato de soldadura por impulsos con arco eléctrico, caracterizado entre otras cosas por un tamaño constructivo mínimo, un peso reducido y un bajo consumo energético14.

El Phaser AS1 (primotec, Bad Homburg, Alemania) es un aparato para soldar y fijar trabajos de prótesis dental. Puede utilizarse tanto para la confección de nuevos trabajos como para la reparación de prótesis metálicas. Permite soldar todas las aleaciones dentales y monometales (por ej. titanio) de uso habitual16 (fig. 13).

Fig. 13. La soldadura por impulsos con chorro de plasma mediante phaser posibilita una soldadura libremente móvil y extremadamente precisa.

El aparato está equipado con un software especial. Este software de medición y regulación posibilita que se trabaje permanentemente con parámetros de energía constantes. El contacto se produce mediante un electrodo de tungsteno a la pieza de trabajo, y cierra así un circuito de corriente. Antes de iniciarse el impulso de soldadura propiamente dicho, mediante una válvula magnética de gas se inunda con argón inerte el área de soldadura y mediante el electrodo de tungsteno se realiza una medición de la resistencia del objeto. A continuación, el electrodo de tungsteno se retrae automáticamente en la pieza de mano, interrumpiendo así la corriente de medición propiamente dicha. Precisamente este impulso de interrupción lleva al software a desencadenar la corriente de soldadura propiamente dicha. En este proceso, la punta de tungsteno se halla aproximadamente 4 a 5 mm sobre la superficie del material, la cual se precalienta en el punto de contacto mediante la corriente de medición.

Gracias al precalentamiento de la superficie metálica, los electrones pasan a un estado de movimiento más elevado, y pueden absorber y conducir mejor la corriente. La distancia mínima entre el electrodo y la pieza de trabajo es suficiente para generar mediante el argón un chorro de plasma que aparece entre la pieza de trabajo y la punta del electrodo. Mediante la retracción continua en la pieza de mano, la sonda se va retrayendo permanentemente cada vez más de la superficie de la pieza de trabajo, y se estira el chorro de plasma en longitud (como un chicle). Tanto el desarrollo cronológico como la potencia de la corriente de soldadura son los parámetros necesarios para el control. Éstos permiten al protésico dental ajustar muy rápidamente las potencias de soldadura de trabajo deseadas para las distintas aleaciones metálicas y grosores de pared. Así mismo, mediante el ángulo con respecto a la superficie de la pieza de trabajo se puede manipular la profundidad de penetración en la pieza de trabajo. De este modo pueden obtenerse sin problemas diversas geometrías de soldadura18. A diferencia de lo que ocurre en otros sistemas, también puede utilizarse libremente la pieza de mano del phaser, el cual no se encuentra en cámara de soldadura alguna. Bajo el microscopio de trabajo o bajo una lámpara de aumento, asegurados mediante un obturador, es posible trabajar libremente. En este contexto, el método de trabajo libre sobre la mesa de trabajo constituye una gran ventaja, dado que de esta manera puede aceptarse sin problemas el trabajo con unas gafas de soldador o bajo un obturador que atenúe el destello.

Quintessenz

Desde la bobina de metal de aportación hasta el método de soldadura por microimpulsos, los conocimientos del autor han ido expandiéndose continuamente durante los últimos años. Muchos materiales y técnicas de elaboración han escapado al perfeccionamiento permanente. Siempre bajo el lema «lo mejor para el paciente es apenas suficientemente bueno». Aunque el mercado de exigencias de los pacientes no se ha seguido desarrollando como en los años noventa debido a las subidas permanentes del límite de aportación, sino que más bien se ha estancado, se debería tener en cuenta el nivel de conocimientos cada vez mejor de los pacientes.

Con razón, hoy en día el paciente pregunta a su odontólogo de qué material está construida su prótesis dental, y espera recibir una respuesta clarificadora. El precio y el trabajo deben ser identificables y comprendidos. La utilización de materiales absolutamente inocuos, junto a una tecnología de elaboración que permite a los pacientes dormir tranquilos y sanos, son sin duda los mejores argumentos para una «prótesis made in Germany».

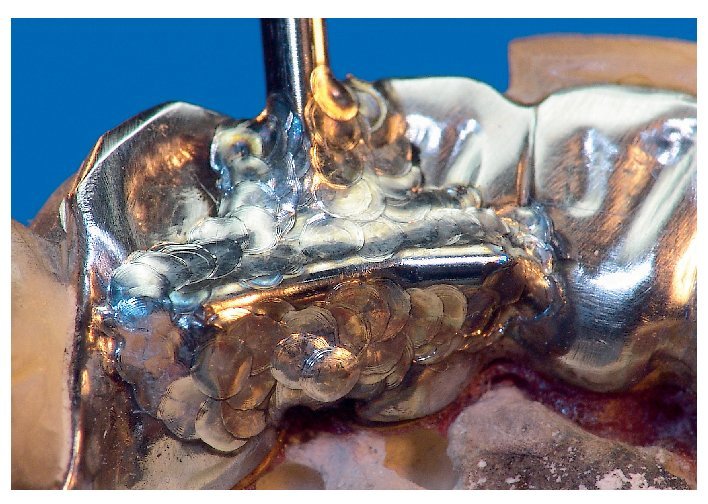

La asociación «Arbeitsgemeinschaft Dentalen Technologie e. V.» ha conseguido demostrar una y otra vez, a través de sus ponentes, que a menudo menos es más, y que la prótesis dental no puede sobrevivir sin la odontología y ambas no pueden prosperar sin la persona destinataria de sus esfuerzos. En los congresos anuales se presentaron las técnicas (fig. 14) y los desarrollos más avanzados, y muchos de ellos constituyen actualmente métodos de trabajo normales, adaptados a la práctica cotidiana y reconocidos. Como uno de los ponentes que ya tiene algo de experiencia sobre este escenario, el autor desea remarcar que muchos de los temas presentados en la ADT han influido en su área de acción. El autor quiere expresar aquí su agradecimiento en ese sentido.

Fig. 14. La soldadura por plasma mediante microimpulsos se cuenta entre las técnicas de unión más estables en la prótesis dental.

Conclusión

Todas las técnicas de unión que se aplican en la prótesis dental se enfrentan a un desafío común: una tecnología de unión suficientemente estable debe ser capaz de resistir sin sufrir daños las fuerzas que actúan sobre ella (fig. 15). En vista de los elevados estándares actualmente reinantes en la prótesis dental, la renuncia a las soldaduras indirectas y la eliminación de esta tecnología constituyen a buen seguro la orientación de futuro. En una época en la que la competencia preside cada vez más los servicios de prótesis dental, sólo la calidad y la posibilidad de confeccionar prótesis dentales biológicamente inocuos pueden conservar su precio y su justificación en el mercado. La formación continua común en la odontología y la prótesis dental constituye una excelente plataforma para ello.

Fig. 15. Una tecnología de unión suficientemente estable debe ser capaz de resistir sin sufrir daños las fuerzas que actúan sobre ella.

Correspondencia

ZTM Andreas Hoffmann.

Dentales Service Zentrum.

Ludwig-Erhard-Strasse 7b, 37434 Gieboldehausen, Alemania.

Correo electrónico: info@1dsz.de