Introducción

La confección de prótesis fijas asistida por CAD/CAM se ha convertido en un elemento fijo del trabajo en la clínica odontológica y en el laboratorio. El número de sistemas y fabricantes se ha multiplicado especialmente en la última década. De esta manera se ha hecho posible el acceso a numerosos materiales innovadores. Actualmente, las cerámicas de alto rendimiento, como el dióxido de zirconio y el óxido de aluminio, son ya indisociables de la práctica cotidiana, y el ámbito de indicación para restauraciones protésicas sin metal está experimentando un crecimiento constante. Esta tendencia es atribuible al vertiginoso desarrollo de los componentes CAD/CAM, tales como las unidades de digitalización, el software y las tecnologías de confección. Los sistemas CAD/CAM pueden clasificarse en función del tipo de digitalización, de la ubicación de los componentes individuales y de la tecnología de confección empleada2. Los diversos conceptos abarcan un gran número de diferentes flujos de trabajo (workflows) y posibilidades de confección.

Cada trabajo CAD/CAM se inicia con la conversión de la situación clínica, mediante un dispositivo de digitalización, en un registro de datos o un modelo virtual sobre cuya base se procede al diseño y la confección posteriores de la restauración dental.

El acceso actualmente más extendido a la cadena de confección CAD/CAM tiene lugar mediante la toma de impresión convencional de la situación clínica empleando materiales de impresión de precisión a base de silicona o poliéter por parte del odontólogo y la subsiguiente confección de un modelo de yeso que a continuación es digitalizado ópticamente en el laboratorio protésico. Para el registro están disponibles distintas tecnologías, mayoritariamente procedimientos basados en la triangulación11.

Así pues, al principio del trabajo digital existe todavía en la mayoría de los sistemas un paso «analógico», con el riesgo de incorporar a la cadena de confección ya en un estadio muy temprano errores de preparación e impresión, los cuales repercuten negativamente en la calidad del producto final. En este contexto, el registro intraoral digital se antoja el paso lógico para garantizar una prevención eficiente de errores ya al principio del flujo de trabajo digital.

Los fabricantes de sistemas CAD/CAM han identificado las ventajas de esta evolución. Ya están disponibles en todo el mundo varios sistemas para la toma de impresión digital: el LAVATM Chairside Oral Scanner C.O.S. (3M Espe, Seefeld, Alemania, fig. 1), el iTero (Cadent, Carlstadt, Nueva Jersey, EE. UU.; todavía no disponible en Alemania), el E4D (D4D Technologies, Richardson, Texas, EE. UU.; sólo confección en la consulta, fig. 2), el directScan (Hint-ELs, Griesheim, Alemania, todavía en fase de desarrollo, fig. 3) y el CEREC AC con bluecam (Sirona, Bensheim, Alemania, fig. 4).

Fig. 1 El LAVATM Chairsi Scanner C.O.S. (3M Espe, Seefeld, Alemania).

Fig. 2. El Evolution 4 D (D4D Technologies, Richardson Texas, Texas, EE. UU.; sólo confección en la clínica).

Fig. 3. El cabezal de escaneo del direct-Scan (Hint-ELs GmbH, Griesheim; Alemania).

Fig. 4. El CEREC AC (Sirona, Bensheim, Alemania).

La evolución vertiginosa en el ámbito del registro digital intraoral plantea numerosos interrogantes: ¿qué oportunidades presenta una clínica sin impresiones?; ¿qué cambios se derivan de ello para odontólogos y protésicos dentales?; ¿qué nuevas formas de colaboración, comunicación y confección se adoptan?

A continuación se abordarán estas preguntas desde la perspectiva del odontólogo y del protésico dental. Además se presentan dos sistemas de registro intraoral disponibles comercialmente en Alemania y los flujos de trabajo asociados a éstos.

Problemática

La toma de impresión convencional constituye un cierto punto débil de la cadena de confección CAD/CAM implementada hasta ahora. A esta técnica están asociadas numerosas fuentes de error potenciales, entre las cuales se cuentan:

¿ una deformación debida a una vida de almacenamiento limitada,

¿ una fidelidad dimensional reducida,

¿ una desinfección obligada de la impresión de precisión en el baño de desinfección,

¿ un desprendimiento parcial o extendido del material de impresión de la cubeta,

¿ el traslado al laboratorio protésico en condiciones climáticas distintas,

¿ así como la cadena de proceso en general larga6.

Así mismo, la elección de la técnica de impresión parece ejercer una influencia determinante sobre la precisión de la impresión y por ende sobre el ajuste del trabajo resultante1. Christensen constató en el año 2005, en un estudio realizado en EE. UU., que en más del 50% de las impresiones convencionales enviadas a un laboratorio protésico no era identificable el margen de la preparación4. En una encuesta realizada entre 2.000 protésicos dentales, la calidad deficiente de la impresión se reveló como el mayor problema para la confección de una restauración de alta calidad. Una tercera parte de las impresiones fueron clasificadas como insuficientes15 (fig. 5). Así pues, la toma de impresión convencional parece constituir un punto débil considerable en el proceso de confección de prótesis dentales elaboradas mediante CAD/CAM.

Fig. 5. Una impresión deficiente con inclusiones de aire, límite de la preparación desgarrado y restos de sangre y saliva.

El objetivo del registro digital intraoral es evitar las fuentes de error y los problemas potenciales mencionados.

El flujo de trabajo digital

En lugar de la toma de impresión convencional mediante materiales de precisión de silicona o poliéter, el registro digital intraoral tiene lugar mediante la medición óptica de los dientes preparados hasta la totalidad de la arcada dentaria. Los flujos de trabajo de los sistemas de los distintos fabricantes se diferencian en puntos concretos, pero obedecen básicamente a un mismo principio.

El registro de datos obtenido está a disposición del odontólogo como modelo virtual ya durante el escaneo (tiempo real), ya directamente después de éste en la pantalla. Esto permite al odontólogo controlar directamente su trabajo. En caso de reproducción defectuosa de la preparación, puede procederse a una corrección directa mediante reescaneo selectivo. Una vez registradas satisfactoriamente la preparación y la impresión, puede transmitirse el registro de datos al laboratorio protésico a través de Internet. A continuación, el protésico dental tiene por su parte la posibilidad de verificar el modelo virtual, trabajarlo (reducirlo) y aclarar con el odontólogo cualquier posible duda. En este contexto, la comunicación se ve sensiblemente facilitada por el hecho de que tanto el odontólogo como el protésico dental pueden acceder simultáneamente al modelo digital desde lugares distintos.

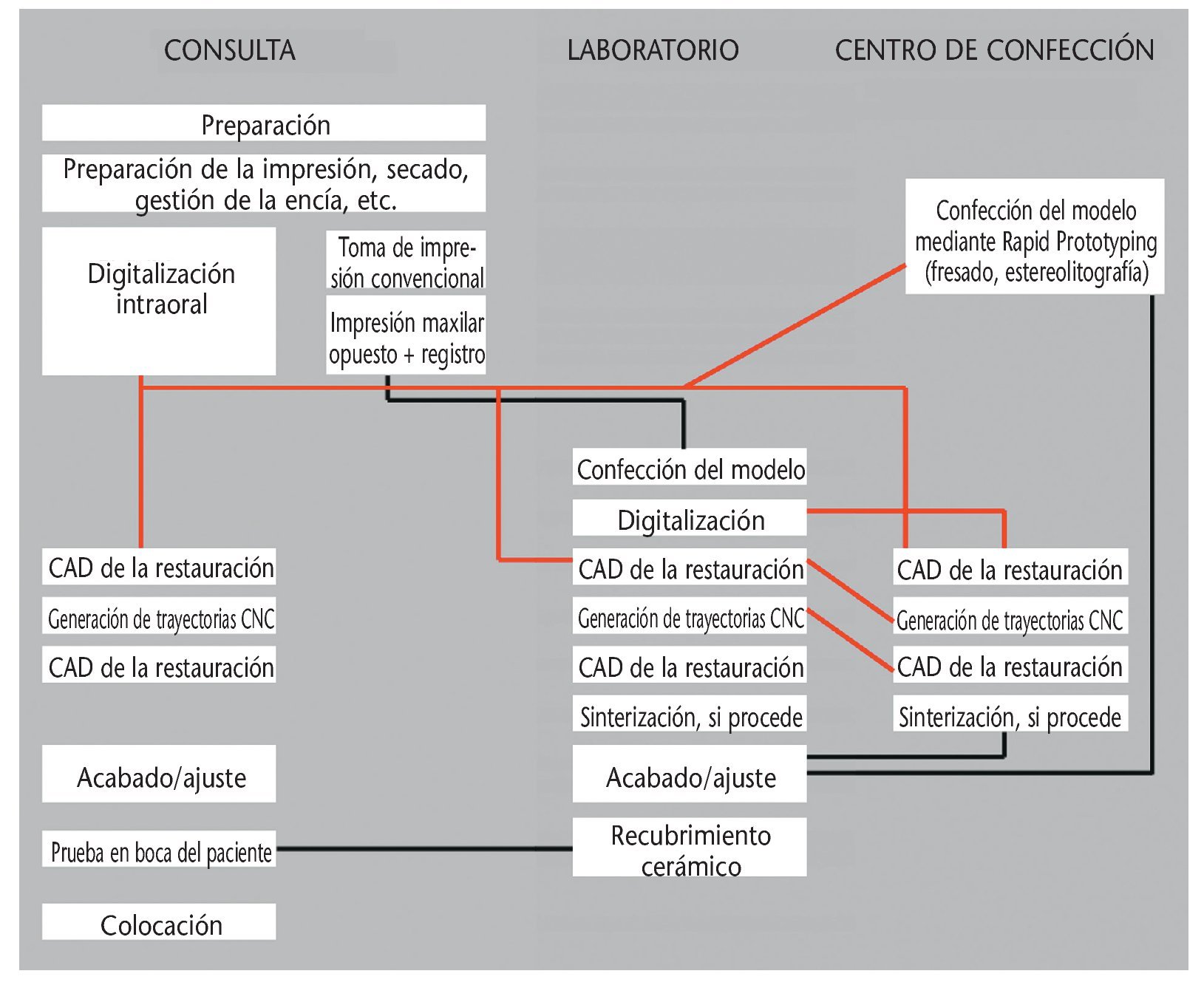

Una vez definido el objetivo del tratamiento, puede iniciarse la producción propiamente dicha utilizando el resto de la cadena de confección CAD/CAM. En caso de restauraciones con estructuras de cerámica de dióxido de zirconio, es necesaria la confección de un modelo real sobre la base del registro de datos digital obtenido intraoralmente, a fin de posibilitar un recubrimiento de cerámica de silicato de aplicación manual. Estos modelos reales son confeccionados sustractivamente mediante la técnica de fresado (Zeno, Wieland, Pforzheim, Alemania; iTero, Cadent) o aditivamente mediante Rapid Prototyping, normalmente mediante procedimientos estereolitográficos (Lava C.O.S. 3M Espe; CEREC AC, Sirona) y a continuación se entregan al laboratorio protésico (fig. 6). Entretanto puede tener lugar en el laboratorio el diseño de la estructura y de la prótesis dental. También aquí el laboratorio dispone alternativamente de la posibilidad de recurrir a la confección centralizada, por ejemplo de una estructura de dióxido de zirconio. Para ello, el laboratorio transmite los datos de diseño a un centro de confección. Una vez que el protésico dental ha recibido de vuelta el modelo y la estructura, pueden ejecutarse los restantes pasos hasta el acabado (ajuste, recubrimiento, comprobación de la oclusión estática y de los contactos proximales). Alternativamente, algunos fabricantes ofrecen un método de trabajo convencional en la técnica habitual (encerado, montaje, puesta en revestimiento y prensado o colado) sobre el modelo confeccionado centralizadamente. De este modo pueden confeccionarse todos los tipos de prótesis dental fija sobre la base de un registro digital intraoral. Así, mediante la transferencia digital de datos se abren nuevas y versátiles vías y posibilidades de colaboración entre el odontólogo, el protésico dental y los centros de confeccción centralizados (fig. 7).Fig. 6. Un modelo confeccionado estereolitográficamente (en este caso confeccionado por 3M Espe tras la toma de impresión mediante LAVATM C.O.S.). La orientación del modelo en el «articulador» tiene lugar tras la toma de la arcada dentaria cerrada desde vestibular.

Fig. 7. Posibles vías de colaboración entre el odontólogo, el protésico dental y el centro de confección central; línea roja: transmisión digital; línea negra: transporte físico.

Posibilidades del CAI (Computer Aided Impressioning) Precisión

Mediante la integración directa de los datos obtenidos intraoralmente en un sistema CAD/ CAM dental se ahorra tiempo y puede eludirse la aparición y transmisión de errores que podría darse en el laboratorio de prótesis dental durante la toma de impresión convencional y la elaboración del modelo (modelo de yeso). Esto reduce la tasa de descartes y de retoques y posibilita una estructura de tiempo y costes más favorable para el odontólogo, el protésico dental y el paciente. Conforme a las especificaciones del fabricante, la utilización del LAVATM C.O.S. permitiría reducir al 0,5% la tasa de repetición de la confección de restauraciones fijas desde un promedio del 2,7% para la toma de impresión convencional. Según el fabricante 3M Espe, la utilización del registro digital intraoral permite ahorrar en la consulta hasta el 41% del tiempo necesario para una toma de impresión convencional14. Las mejoras de la calidad descritas y el ahorro de tiempo son atribuibles sobre todo a las opciones del reescaneo selectivo, a la posibilidad de controlar directamente la preparación y a la disponibilidad inmediata de un modelo virtual. Gracias a la posibilidad de representación ampliada, presente en casi todos los sistemas comercializados, el odontólogo puede identificar rápidamente posibles errores de preparación o registro y, por ejemplo, corregirlos directamente en el paciente bajo la anestesia aún activa, a fin de registrar selectivamente estas zonas a continuación. Este escaneo por sectores puede incorporarse sin problemas mediante el software al escaneo principal previamente realizado. Así pues, el registro digital intraoral ofrece sobre el procedimiento convencional, además de la ventaja de la identificación directa de errores y, en su caso, la evitación de una segunda impresión completa, la opción de un control propio directo por parte del odontólogo con respecto a la geometría adecuada de la preparación. En el futuro, podrían utilizarse elementos de sistemas CAD/CAM ya existentes para indicar a modo de «asesoramiento» errores de preparación. Éste es un paso decisivo para la mejora de la calidad, dado que la transferencia correcta de la situación clínica al proceso de confección digital constituye la base esencial para una restauración definitiva de alta calidad. Así mismo, durante la confección en el laboratorio puede evitarse un traslado del trabajo de un muñón a otro, que de otro modo podría ser necesario.

Sin embargo, un registro óptico intraoral satisfactorio requiere, al igual que la toma de impresión convencional en caso de situación intrasulcular de la preparación, una gestión precisa de la encía con reproducción del límite de la preparación, hemostasis y secado12. Además, en casi todos los sistemas de registro disponibles en el mercado es necesaria una aplicación de spray en polvo sobre las estructuras de tejidos duros y blancos para obtener un resultado satisfactorio.

Confort del paciente

A este respecto desempeña un papel importante sobre todo la posibilidad de interrumpir el registro intraoral. Una toma de impresión de precisión convencional requiere un tiempo de fraguado de unos 5 min que no puede interrumpirse, mientras que los aparatos de registro intraoral modernos ofrecen la opción de interrumpir el proceso de registro en caso de reflejo faríngeo, náuseas, contracciones musculares o similares. Al reanudar el registro es posible enlazar con los datos ya escaneados. Se libera al paciente de la sensación de desamparo frecuentemente percibida durante la toma de impresión convencional5. Esto puede redundar a su vez positivamente en la relación entre el odontólogo y el paciente. Así mismo se evita el sabor, a menudo objeto de queja, del material de impresión.

Costes

Como ya se ha mencionado, el potencial de reducción de costes reside sobre todo en el ahorro de tiempo ya descrito y en la reducción de la tasa de repetición de la confección. Además, para el registro digital intraoral no se requieren ni una cubeta de impresión ni materiales de impresión. Con el registro intraoral digital desaparecen también los costes de desinfección, el transporte, la confección convencional del modelo en el laboratorio protésico y la articulación. En virtud de la eliminación de la confección del modelo y eventualmente también del diseño de la estructura, incluso un pequeño laboratorio puede aplicar esta nueva tecnología con unos costes de inversión reducidos. Sobre todo la evitación de una segunda impresión costosa en cuanto a tiempo y material gracias al reescaneo selectivo de secciones concretas del maxilar conduce a una considerable reducción de los costes.

A ello se contraponen los costes de adquisición del escáner intraoral, la confección del modelo mediante Rapid Prototyping, los artículos de un solo uso y eventualmente las tarifas de procesamiento por registro elevadas por el fabricante y que deben incluirse en el cálculo de costes.

Tiempo

Los sistemas CAI albergan un notable potencial de ahorro de tiempo para el odontólogo, sobre todo gracias a la posibilidad del reescaneo selectivo. Si se compara el tiempo necesario para una toma de impresión convencional con el invertido en un registro digital, conforme a los primeros estudios a partir de un sistema comercializado en Estados Unidos (iTero), resulta una ligera ventaja de tiempo para el método digital7. Sin embargo, el escaneo rápido y seguro requiere una práctica suficiente y una cierta curva de aprendizaje. Además se eliminan también la desinfección necesaria en las tomas de impresión convencionales, así como el transporte físico de las impresiones clásicas en el que se invierten tiempo y costes.

Además surgen potenciales de ahorro directamente en el laboratorio protésico. En primer lugar desaparece la confección convencional del modelo, es decir, puede prescindirse del vaciado, la colocación de los zócalos, la reducción y la confección del modelo de pins, así como la articulación. Mediante la confección en paralelo del modelo en un centro de confección centralizado y la confección de la prótesis dental en el laboratorio protésico puede lograrse un considerable ahorro de tiempo.

Comunicación

El modelo virtual del que disponen tanto el odontólogo como el protésico contribuye a simplificar la comunicación en el equipo restaurador. De este modo, a partir del modelo pueden discutirse, incluso a través de grandes distancias físicas, alternativas de tratamiento, problemas o dudas.

Creación de bases de datos dentales

Mediante las posibilidades actuales de almacenamiento de registros de datos, en el futuro sería posible crear fácilmente una base de datos dentales individual para cada paciente. Sería posible escanear la morfología dental individual, la posición de los dientes y la relación maxilar ya durante la juventud del paciente con la dentición íntegra, para posteriormente utilizar estos datos específicos del paciente para una reconstrucción de los dientes si fuera necesario.

Las posibles ventajas para el laboratorio y la clínica se recogen de forma sintetizada en la tabla 1.

Sistemas para la toma de impresión intraoral digital

A continuación se presentan a modo de ejemplo dos sistemas para la toma de impresión digital intraoral disponibles en Alemania y sus flujos de trabajo.

CEREC AC

El sistema CEREC (Sirona) es desde hace más de dos décadas sinónimo de restauraciones confeccionadas en la consulta en una sola sesión de tratamiento. Dado que tanto la unidad de toma de impresión como la de tallado están emplazadas en la consulta odontológica, el sistema CEREC se engloba en el grupo de los sistemas CAD/CAM «in-office» cerrados. Todos los componentes y el software correspondiente han sido desarrollados continuamente a lo largo de los años hasta la actual cuarta generación CEREC AC, la cual fue presentada en enero de 2009.

La nueva unidad de toma de impresión, cuyo componente esencial es la denominada «Bluecam», se basa además en la denominada «técnica de triangulación activa». Mientras que generaciones previas de la cámara CEREC se basaban en un láser infrarrojo, los LED azules en la nueva Bluecam sirven como fuente de luz para proyectar sobre las superficies de los dientes el dibujo correspondiente. La longitud de onda comparativamente menor de la luz azul es determinante para una mayor profundidad de campo, un mejor contraste, un tiempo de exposición más corto y, por consiguiente, una mayor precisión de la nueva unidad de toma de impresión. Sin embargo, para el registro mediante la Bluecam continúa siendo necesario aplicar una fina capa de polvo de escaneo. Los estudios in vitro de Mehl et al han demostrado una desviación de 19 µm del registro de datos CEREC con respecto al de un escáner de referencia. No obstante, este valor se incrementa hasta una desviación de 34 µm al escanear un cuadrante entero13. La impresión de cuadrantes enteros es posible mediante el registro de distintas secciones del maxilar y su posterior superposición. La nueva unidad de toma de impresión se completa con la actualización de software CEREC 3D V3.412.

Sin embargo, con la más reciente generación CEREC debe ser posible no sólo la confección de restauraciones dentales en la clínica en una sola sesión, sino también la transmisión de los datos a un laboratorio protésico en forma de impresión digital. Esto será posible a partir de final del año mediante el portal de Internet CEREC Connect, proporcionando así al odontólogo acceso a una oferta de materiales ampliada para poder atender indicaciones adicionales. De esta manera podrán confeccionarse por ejemplo estructuras de puentes de cerámica de dióxido de zirconio de hasta cuatro piezas conforme a las indicaciones del fabricante.

Tras la toma de impresión digital, el odontólogo introduce los datos del modelo junto con el pedido de la restauración en el portal CEREC Connect. El protésico dental puede acceder a este portal previo registro, a fin de utilizar para la confección de la prótesis dental los datos obtenidos intraoralmente. En caso necesario, el protésico dental también puede pedir directamente un modelo estereolitográfico (SLG) confeccionado centralizadamente en InfiniDent, el cual se envía directamente al laboratorio. Entretanto (tres días hábiles), en el laboratorio protésico puede iniciarse el diseño, el tallado y, si procede, la sinterización de la restauración. Una vez recibido el modelo SLG puede procederse al recubrimiento, para a continuación enviar el trabajo de vuelta a la clínica odontológica10 (fig. 8).

Fig. 8. El flujo de trabajo de CEREC Connect (modificado según Sirona).

LAVATM Chairside Oral Scanner C.O.S.

El LAVA C.O.S. (3M Espe) fue desarrollado por la firma Brontes Technologies (Lexington, Massachusetts, EE. UU.), una empresa surgida del Massachusetts Institute of Technology (MIT). Brontes fue adquirida por 3M Espe en el año 20068.

El escáner intraoral fue presentado oficialmente en Estados Unidos en mayo de 2008. En Alemania, el lanzamiento al mercado se produjo en la IDS 2009. El registro intraoral no se basa, como en el caso de otros fabricantes (CEREC AC, iTero), en tomas individuales, sino en el denominado método «Active Wavefront Sampling», un sistema de imaginería en 3D con velocidad de vídeo (3D-in-Motion). Así pueden crearse modelos maxilares completos con una elevada calidad de datos, dado que se eliminan las imprecisiones mediante el emparejamiento de imágenes individuales. De todos modos, también en este método de registro es necesario el uso de polvo de escaneo. Así resulta posible el registro de maxilares enteros.

Mediante el acoplamiento con un software especial resulta posible la reproducción de la preparación dental registrada en tiempo real en la pantalla. Por medio de marcas cromáticas, el sistema indica las zonas en las que ya ha tenido lugar el registro de datos y las zonas en las que éste todavía no es suficiente16. Tras el escaneo de la preparación se registran el resto del maxilar y el maxilar opuesto. A continuación se pide al paciente que cierre las arcadas dentarias en posición de intercuspidación a fin de registrar la relación maxilar estática. Para ello se lleva a cabo un escaneo desde vestibular. A continuación, el software asigna entre sí los modelos virtuales del maxilar superior y de la mandíbula. Una vez completado el registro, los datos obtenidos se envían de forma inalámbrica al laboratorio competente, donde el protésico dental puede continuar procesando los datos utilizando un software de laboratorio especial (p. ej. recorte, marcación del límite de la preparación). Para encargar la confección de un modelo estereolitográfico se envían los datos a un centro de confección centralizado. Si el odontólogo y el protésico dental desean trabajar en una estructura de aleación sin metales nobles o Lava-Frame (cerámica de dióxido de zirconio), ésta puede ser diseñada por el protésico dental en paralelo a la confección del modelo y el registro de datos puede enviarse a uno de los 15 centros de fresado Lava en Alemania. A continuación, cuando el protésico cuenta con la estructura y el modelo, puede procederse al recubrimiento y el acabado de la restauración dental. Según el fabricante también es posible la confección convencional de prótesis dentales en la técnica tradicional (técnica a cera perdida) sobre el modelo estereolitográfico.

La toma de impresión digital desde la perspectiva del laboratorio

El requisito para la confección asistida por ordenador de prótesis dentales es la digitalización de la situación clínica individual de cada paciente. Mediante el registro intraoral digital, ahora tenemos la posibilidad de registrar estos datos directamente en la cavidad oral. De este modo se evitan errores debidos a la toma de impresión convencional y la confección del modelo de yeso. Esto resulta en una mayor precisión del proceso de trabajo y de la restauración dental definitiva.

Pese a la digitalización de la colaboración entre el odontólogo, el protésico dental y el centro de confección, el laboratorio protésico continúa siendo un elemento esencial de la cadena de confección de la restauración dental. Una vez que el protésico dental ha recibido del odontólogo el registro de datos del modelo, éste es controlado y trabajado por el protésico dental. Si es necesario un modelo para continuar el trabajo, puede encargarse al fabricante para que éste lo confeccione centralizadamente mediante estereolitografía (LAVA C.O.S., CEREC) o mediante fresado (iTero) y lo envíe al protésico dental.

Este procedimiento sustituye a la recogida de la impresión convencional, la confección del modelo y la articulación. De este modo pueden ahorrarse tiempo, dinero, personal y equipo. Mediante el modelo virtual, además puede simplificarse y mejorarse sensiblemente la comunicación entre el odontólogo y el protésico dental.

A su vez, gracias a la representación tridimensional aumentada de la preparación, el odontólogo tiene la posibilidad de controlar y si fuera preciso mejorar su trabajo antes de entregar la impresión digital al laboratorio. Esto posibilita al odontólogo un control de calidad muy inmediato y una considerable mejora de la calidad, en virtud de la posibilidad de retoques directa y poco laboriosa. Pueden evitarse así engorrosas repeticiones de la impresión y sesiones de impresión adicionales, con el consiguiente ahorro de tiempo. Esto tiene ventajas también para el protésico dental: la calidad de la información obtenida intraoralmente aumenta, el protésico puede trabajar sobre un mismo modelo, es decir, se evita el traslado del trabajo a un segundo muñón, por ejemplo para el control de los márgenes. De esta manera son necesarias menos repeticiones de la confección. Según los protésicos dentales, el registro digital habría mejorado sensiblemente la calidad de los materiales de trabajo procedentes de las clínicas odontológicas3.

La nueva tecnología también puede simplificar el registro de la relación maxilar. Si hasta ahora venía registrándose como mínimo con un molde para la toma de mordida o, en el caso de la determinación de la relación maxilar céntrica, mediante una determinación de la relación maxilar realizada por el odontólogo o mediante un registro mediante perno de apoyo, ahora también puede llevarse a cabo digitalmente. De esta manera puede prescindirse en gran medida de material de registro molesto entre las arcadas dentarias, así como de una intervención por parte del odontólogo. Así se minimiza el riesgo de una determinación incorrecta de la relación maxilar.

Así mismo gana en precisión el proceso de confección en la clínica odontológica y en el laboratorio protésico. Mediante el registro intraoral digital pueden reemplazarse durante la confección del modelo numerosos procesos químicos, tales como el fraguado del material de impresión y del yeso. De este modo, influencias externas, como la humedad/el secado, fluctuaciones extremas de la temperatura, exposición a la luz o influencias mecánicas potenciales ya no afectan a la precisión de la cadena de confección. Otra ventaja del flujo de trabajo digital es el acortamiento del tiempo de confección de prótesis dentales fijas gracias a la confección centralizada en paralelo del modelo, así como el diseño y la confección de la prótesis dental propiamente dicha. También en caso de digitalización completa del proceso de trabajo, el protésico dental puede recurrir a técnicas de confección convencionales. Esto incrementa su flexibilidad. Además, el trabajo a partir de un registro de datos permite confeccionar las restauraciones protésicas de forma reproducible.

Otra ventaja importante es que la toma de impresión intraoral puede contribuir a la gestión de calidad en la clínica y en el laboratorio.

Conclusión y perspectivas

Mediante el uso de escáneres intraorales se abren vías de colaboración totalmente nuevas entre el odontólogo, el protésico y el centro de confección. Por lo que respecta a la clínica sin impresiones, este proceso continuará durante los próximos años y las tres partes implicadas en la cadena de confección deben adaptarse a una colaboración y comunicación digitales, a fin de aprovechar las numerosas ventajas y posibilidades de la nueva tecnología. En opinión de los autores, tras una fase de habituación se revelan grandes oportunidades tanto para el odontólogo como para el protésico dental, así como un nada desdeñable potencial de ahorro de tiempo y costes.

Sin embargo, falta por ver a qué velocidad se impondrán el registro intraoral y la comunicación y colaboración digitales. Esto depende ante todo de la predisposición de los profesionales a la innovación, así como del progreso técnico de las unidades de registro y confección. El «registro digital intraoral» posee indudablemente el potencial para transformar a un nivel fundamental la odontología y la prótesis dental.

Correspondencia

Dr. Jan-Frederik Güth, Prof. Dr. Daniel Edelhoff, PD Dr. Florian Beuer, Marc Ramberger, ZTM Josef Schweiger.

Klinik für zahnärztliche Prothetik der LMU Müncher (Direktor: Prof. Dr. Dr. h. c. Wolfgang Gernet). Goethestrasse 70, 80336 Múnich, Alemania.

Correo electrónico: jan_frederik.gueth@mend.uni-muenchen.de