La utilización de métodos de confección generativos en la prótesis dental resultó posible técnicamente en este ámbito gracias al uso de aplicaciones de software CAD (Computer Aided Design). Los métodos de confección generativos se cuentan entre las tecnologías extendidas en la «construcción rápida de prototipos» (Rapid Prototyping, RP) de la industria5 y se han introducido desde hace algunos años en el ámbito dental para diversas aplicaciones, tales como trabajos individuales y trabajos reducidos16. Para ello, mediante una generación por niveles se generan aditivamente, nivel por nivel, registros de datos tridimensionales de reconstrucciones dentales mediante equipos CAM (Computer-Aided-Manufacturing). En función del procedimiento y de la energía suministrada al material en cuestión pueden unirse entre sí o endurecerse polvos de aleación, polvos de resina o líquidos. La precisión de los niveles generados se mueve en el rango de las micras y puede clasificarse como suficientemente precisa para las aplicaciones dentales10.

Generalmente, en las piezas moldeadas confeccionadas generativamente puede distinguirse entre productos utilizables indirecta y directamente. Los productos utilizables directamente deben considerarse como productos médicos y en consecuencia están sujetos a las disposiciones de la Ley de productos médicos y a los requisitos de la directiva europea 93/42/CEE. Las aplicaciones en el sector dental se conocen desde principios de la década de los noventa: en la cirugía maxilofacial para el uso de modelos craneales generados para mejorar la planificación de la operación21 y en la implantología para plantillas de perforación1,14. Desde 1999 se generan modelos para la confección de férulas termoplásticas en la ortodoncia9. Los métodos generativos directos actualmente más extendidos en el ámbito dental son la sinterización láser y la fusión láser de polvos de aleación para estructuras para la cerámica de recubrimiento11,15, así como la generación de plantillas de planificación y perforación en la implantología7. Experimentalmente se realizan trabajos en los cuales se sinterizan mediante láser cerámicas de recubrimiento6.

Todos los demás métodos generativos aplicados en el ámbito dental se emplean para componentes indirectos. La aplicación más conocida en este contexto es la generación de piezas moldeadas para la técnica de colado para estructuras, coronas coladas o el esquelético de retenedores individual. La base para ello fue el desarrollo de materiales que se calcinan sin dejar residuos a temperaturas a partir de 650 ºC, a fin de alcanzar resultados de colado homogéneos19,20. Una aplicación reciente en la actualidad mediante confección generativa para la prótesis dental es la elaboración de modelos de trabajo que, sobre la base de registros de datos, reproducen en resina la situación en boca real. Este procedimiento se hace necesario cuando la impresión convencional es sustituida por un registro digital en boca12 (escaneo oral) (zonas rojas de la figura 1).

Fig. 1. Los procesos de trabajo de las restauraciones diagnósticas y temporales. Verde: toma de impresión y confección del modelo siguiendo el procedimiento convencional en el laboratorio; centro: toma de impresión, confección del modelo, digitalización del modelo, CAD y generación digital del componente; rojo: digitalización intraoral, CAD y generación del modelo de trabajo y del componente. CAD: Computer Aided Design; CAM: Computer-Aided-Manufacturing; RP: Rapid Prototyping; STL: Stereo-lithography language.

El método presentado en este informe se basa en la Digital Light Processing Technology®2 (DLP, Texas Instruments Inc., Dallas, Texas, EE. UU.). En este caso, la generación de una resina fotosensible para obtener un componente tiene lugar mediante una proyección de máscaras (exposición) de niveles individuales. De este modo, el objeto crece a nivel con cada exposición. Este principio se encuentra también en el equipo CAM DDP2 (Digital Dental Printer; de construcción similar a la serie Perfactory de la firma envision-Tec GmbH, Gladbeck, Alemania) (fig. 2). Mediante el desarrollo de un composite (Del-taMed GmbH, Friedberg, Alemania) adaptado al equipo DDP surgen nuevos ámbitos de aplicación para productos directos confeccionados mediante métodos generativos en la odontología restauradora (fig. 1). La composición química del material se corresponde con la de los materiales de composite conocidos utilizados actualmente para obturaciones o en la técnica de recubrimiento. Mediante el procesamiento generativo de este material se abren nuevos ámbitos de aplicación en la odontología restauradora dento e implantosoportada, como plantillas dentales diagnósticas y montajes (mockup), así como restauraciones provisionales. Con el material aquí presentado y el equipo CAD utilizado es técnicamente posible automatizar técnicas de confección hasta ahora puramente convencionales basadas en el trabajo manual. Estas áreas de aplicación constituyen un nuevo hito en la cadena de confección de restauraciones dentales asistida digitalmente. El presente artículo proporciona una visión de conjunto del funcionamiento de la tecnología de confección generativa utilizada (DDP), del composite empleado y del estado actual de la evolución de los nuevos ámbitos de aplicación.

Fig. 2. El equipo CAM (Digital Dental Printer) para la exposición del composite en niveles finos.

Flujo de datos y CAD

El flujo de datos digital en esta cadena de proceso empieza por el registro (digitalización, inglés: scan) de las superficies de los dientes preparados, de la dentición remanente y de la dentición antagonista en forma de registro de datos. Estas informaciones sobre la superficie sirven como orientación y para delimitar en la pantalla la restauración que se va a confeccionar. En función del procedimiento y del grado de tecnología de digitalización, las superficies son registradas a partir de modelos de yeso o directamente de forma intraoral en boca del paciente. El diagrama en la figura 1 muestra las distintas variantes en el flujo de trabajo. Si se trabaja sin una impresión convencional, sino con un registro digital, los modelos de trabajo se confeccionan así mismo mediante un procedimiento generativo según un registro de datos. Para el diseño de la restauración se utilizan los programas CAD dentales disponibles. En virtud de su formato industrial compatible y del libre intercambio de datos, los productos de software de DentalWings® (Montreal, Canadá), 3shape® (Copenhague, Dinamarca) y Hint-ELs® (Griesheim, Alemania) están indicados para esta cadena de proceso. El habitual modelado en cera del contorno completo de los dientes como base de trabajo sobre el modelo de trabajo se representa de forma virtual y tridimensional en la pantalla y sirve como diseño para la restauración diagnóstica/provisional (figs. 3 y 4). El software de diseño empleado elabora un modelo volumétrico tridimensional (datos de vector) y lo almacena en un formato de archivo universalmente inteligible compatible con la industria (por ej. STL, Stereolithography language), un «lenguaje»17.

Fig. 3. Imagen de una situación de modelo digitalizada en el software de diseño (CAD) DentalWings.

Fig. 4. Modelado de coronas completas creado digitalmente, mostrando la situación del puente sobre tres muñones dentales.

Un software de sistema del equipo del DDP convierte estos datos compatibles en niveles que sirven como imágenes de exposición para el proceso de fraguado de algunos segundos (fig. 5). Los componentes escáner, software y equipo CAD trabajan en un lenguaje (formato) compatible. Estos conceptos «abiertos» no se entienden como plataforma de salida para un equipo CAD especial en un sistema CAD/CAM especial, sino como concepto creativo de diseño y elaboración18. El equipo DDP en combinación con el material correspondiente es un dispositivo de salida decisivo y versátil para el diagnóstico en la prótesis odontológica. El protésico dental está así en disposición de crear mediante el CAD y generar mediante el equipo DDP componentes y modelados que de otro modo confeccionaría en cera o resina de modelado.

Fig. 5. Flujo de datos en el CAD/CAM. Una interfaz transfiere los datos tridimensionales del CAD al software CAM (gráfico modificado según Gebhardt4). CAD: Computer Aided Design; CAM: Computer-Aided-Manufacturing; RP: Rapid Prototyping; STL: Stereolithography language.

Procedimientos de confección generativos

En los procedimientos generativos no se calculan como trayectorias de fresado datos digitales (modelo volumétrico), como sí ocurre en la técnica de fresado, sino que son descompuestos virtualmente en niveles por el software CAM. El número de niveles se define mediante el grosor por generar y la exactitud deseada (25 a 100 µm). A continuación, mediante una aportación de energía a un nivel (por ej. temperatura, luz, láser), se endurecen selectivamente los materiales utilizados específicamente para cada equipo o se aplican mediante un cabezal dosificador y se endurecen. Acto seguido, los niveles endurecidos se desplazan al siguiente nivel mediante un dispositivo de descenso o ascenso adecuado y vuelve a iniciarse el proceso. De aquí deriva la particularidad de los procedimientos generativos, concretamente la posibilidad de crear espacios huecos. En algunos procedimientos generativos, la generación de un componente empieza siempre por la confección de algunas estructuras de apoyo/soporte, sobre las cuales posteriormente se apoya y se continúa generando la pieza en cuestión. Estos apoyos se colocan de la forma más fina y reducida posible, a fin de minimizar el proceso de trabajo de retirar los apoyos (postproceso) de la pieza. El tamaño y el número máximo de piezas se derivan de la expansión de la plataforma de construcción.

A excepción de la sinterización o la fusión por láser, en los procedimientos de confección generativos se utilizan principalmente materiales fotopolimerizables y resinas termoplásticas. Los métodos empleados actualmente pueden dividirse en los siguientes tres grupos principales: sinterización selectiva, impresión 3D y estereolitografía13 (Stereolithografie es una marca registrada de 3D Systems, Valencia, California, EE. UU.). El equipo DDP concreto aquí presentado trabaja con un método de exposición de máscaras y es asignado por el fabricante al grupo de las impresoras 3D.

La figura 6 describe el principio funcional del equipo aquí utilizado, el Digital Dental Printer3. En este caso, el modelo volumétrico (archivo STL) es descompuesto por el software en niveles que son proyectados mediante luz como imágenes basadas en píxeles sobre un nivel de referencia. La sección transversal del cuerpo moldeado por generar puede exponerse así selectivamente a la luz como vóxel (vóxel = píxel de volumen). La máscara de exposición del nivel a generar es proyectada desde la parte inferior del aparato a través del suelo translúcido de la bandeja de material. Ésta contiene una resina fotopolimerizable que se endurece a un nivel mediante la exposición selectiva. La plataforma de construcción puede introducirse en la bandeja de material mediante un travesaño y ajustarse al grosor de nivel requerido. Tras la exposición, el material polimerizado queda adherido a la plataforma de construcción y al nivel generado y puede retirarse del depósito de material. Se eleva la plataforma de construcción al siguiente nivel deseado. El material fluye en el espacio intermedio y puede proyectarse la siguiente máscara de exposición. Este proceso se repite hasta que se haya generado la pieza moldeada. En virtud de la generación múltiple de máscaras mediante el software, el número de componentes o unidades dentales sólo está limitado por el tamaño de la plataforma. Esto significa que es posible confeccionar simultáneamente varios componentes en el equipo.

Fig. 6. El principio de funcionamiento del Digital Dental Printer en sección transversal y en representación esquemática. DLP: Digital Light Processing.

Las figuras 7 hasta la 12 muestran como ejemplo de aplicación un puente provisional confeccionado mediante la técnica CAD/CAM. Los pasos de trabajo impresión, confección del modelo de trabajo y postprocesamiento se realizan manualmente en este proceso (fig. 1, centro). El modelado de la restauración se llevó a cabo en CAD (DentalWings) y la confección generativa de la pieza se realizó mediante el equipo DDPCAM. En la figura 7 se aprecia el estado del componente después de retirarlo del equipo de confección. El puente se encuentra apoyado sobre los apoyos constructivos finos. Durante el denominado postprocesamiento (Postprocessing) se cortan los apoyos y se pule el saliente. La superficie blanca no tratada se elimina mediante chorreado suave con perlas de plástico. En las superficies no pulidas del puente mostrado se observan perfectamente los distintos niveles de exposición (fig. 11). El puente alcanza, incluso sin necesidad de ajuste de precisión de las superficies internas de las coronas, una buena precisión de ajuste sobre los muñones del modelo de trabajo.

Fig. 7. Puente provisional generado en composite con apoyos de construcción.

Fig. 8. Puente provisional generado en composite con apoyos de construcción y muñones de trabajo colocados, sin ajuste de precisión en los interiores de las coronas.

Fig. 9. Puente generado tras el pulido, sobre el modelo de trabajo.

Fig. 10. Puente de composite pulido, visto desde apical. No se han pulido los interiores de las coronas.

Fig. 11. Puente de composite pulido, vista parcial desde apical.

Material

El desarrollo de materiales adecuados, especialmente materiales rellenados, constituye un gran desafío, dado que los equipos generativos requieren materiales de partida fluidos. Además, el material debería poseer unas propiedades físicas suficientes en la boca para una restauración diagnóstica y provisional. Para el uso oral directo como producto médico, la firma DeltaMed ha desarrollado en los últimos años un composite adecuado para las impresoras DDP.

Los composites dentales utilizados actualmente presentan una proporción de material de relleno de aproximadamente el 55 al 85% del peso para las restauraciones permanentes y del 15 al 50% del peso para restauraciones provisionales directas. Los materiales de relleno utilizados, como dióxido de silicio amorfo y esférico, vidrios de silicato de boro, etc., sirven aquí para ajustar la resistencia mecánica y las propiedades de procesamiento requeridas, así como para reducir la contracción de polimerización. Debido a la elevada proporción de relleno y a la modelabilidad requerida, todos los composites dentales convencionales son altamente viscosos hasta sólidamente modelables, y en consecuencia son inservibles para un procedimiento generativo.

En el material aquí presentado se consiguió por primera vez alcanzar proporciones de relleno generables superiores al 50% del peso conservando una estética atractiva y la compatibilidad biológica. Las propiedades mecánicas igualan o superan las de los materiales provisionales actualmente utilizados en la aplicación oral directa. La figura 13 muestra los valores mecánicos actualmente alcanzables en el ensayo de flexión por tres puntos según la DIN EN ISO 4049. En el caso de la impresora aquí empleada, debido al procedimiento se obtiene una contracción de volumen muy reducida (< 0,5%).

Fig. 12. Puente de composite pulido, visto desde oclusal.

Fig. 13. Valores de medición del ensayo de flexión por tres puntos según la DIN EN ISO 4049 y representación del módulo de elasticidad y de la resistencia a la flexión en MPa (desviación estándar de la resistencia a la flexión: Luxatemp A2 9,65; Protemp 3 Garant A2 12,9; e-temp A2 6,2).

Discusión

Las posibilidades digitales de la tecnología CAD/CAM en la odontología y la prótesis dental se encuentran actualmente en su fase inicial. Los sistemas CAD modernos posibilitan una representación totalmente anatómica de los dientes por restaurar. En caso de reconstrucciones complejas, este diseño en la pantalla debe ser probado en boca del paciente y llevado provisionalmente por éste. Con el composite aquí presentado y el equipo DDP-CAM, estos diseños pueden ser transformados tridimensionalmente de forma racional en un componente.

En la confección generativa, la ventaja sobre los sistemas de fresado y rectificado sustractivos reside en el hecho de que no se produce pérdida de material debido a la mecanización (aproximadamente 70% de pérdida de masa durante el fresado). Los procedimientos generativos posibilitan un ahorro de tiempo de procesamiento y material en comparación con el fresado y el rectificado. Además, al trabajar con un sistema generativo sobre la plataforma de construcción resulta posible realizar varias piezas al mismo tiempo. De este modo, el equipo puede multiplicar su producción. Así pues, las ventajas mencionadas brindan un gran potencial para el ahorro de costes.

La reproducibilidad de estructuras gráciles de un contorno completo anatómico constituye un punto esencial, especialmente en superficies de masticación e interdentales.

En los procedimientos generativos, el tamaño de reproducción y la exactitud de la superficie están limitados y fijados por el tamaño de un píxel. Estas zonas muy finas no vienen definidas por un tamaño de herramienta, como sí es el caso en el fresado y el rectificado. La velocidad de construcción permanece constante independientemente de la exactitud, y no se adapta a distintas herramientas. El estadio de desarrollo en cuanto a la exactitud de ajuste de las restauraciones provisionales sobre un muñón individual y en general en puentes puede valorarse positivamente.

Perspectivas

Sobre la base del estado actual de los conocimientos, la firma DeltaMed GmbH se dedica desde hace tiempo al desarrollo de nuevos materiales especialmente indicados para restauraciones utilizables directamente. La clave actual reside en el desarrollo de sistemas de color dental rellenados (composites) para procedimientos generativos. Una característica esencial consiste en el hecho de que con la tecnología descrita pueden configurarse restauraciones dentales con una graduación de color individualizada. Esto se logra mediante la activación regulada de distintos depósitos de material dentro de un proceso de generación. Gracias a ello existe la posibilidad de dotar al componente de coloraciones individualizadas horizontales y verticales (figs. 14 a 16). El procedimiento técnico de este método multicapas multicolor ha sido registrado como patente8.

Fig. 14. Vista del software de la construcción de los niveles con composites de distintos colores.

Fig. 15. Un molar en la técnica multicapas de composite generado con el Digital Dental Printer.

Fig. 16. Molar y premolar en la técnica multicapas de composite generado con el Digital Dental Printer.

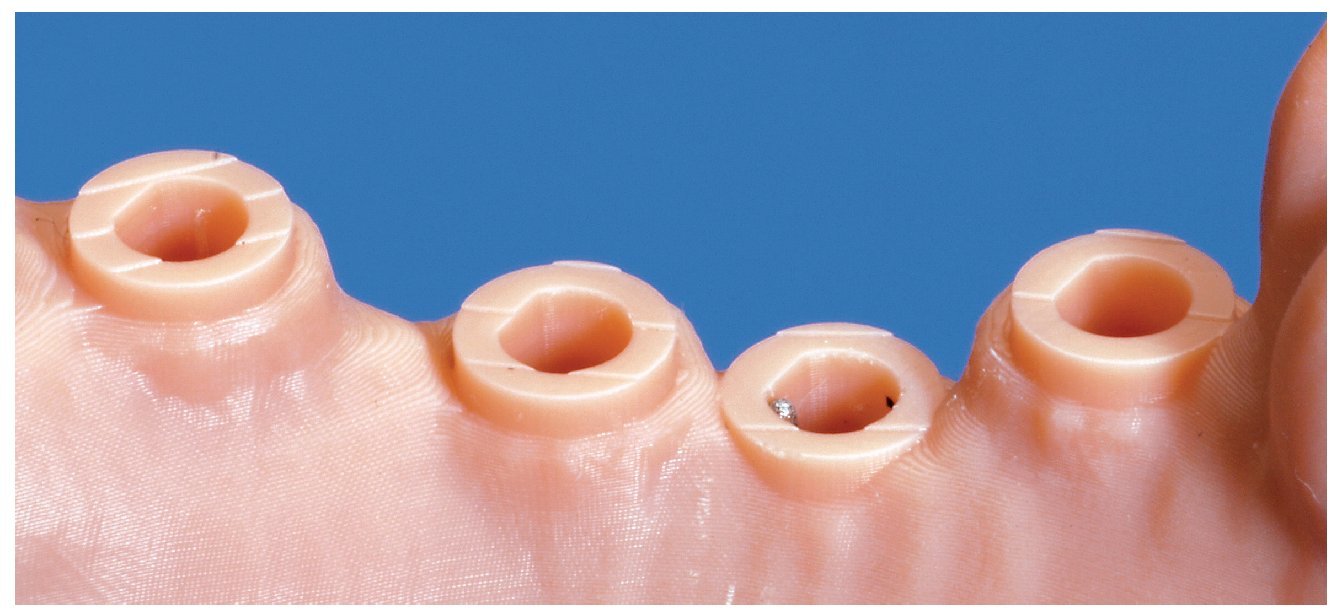

Además de los materiales rellenados para restauraciones provisionales de color dental, están disponibles materiales transparentes y monocromos. Debido a sus resistencias mecánicas insuficientes, éstos no están indicados para una permanencia prolongada en la boca. Estos materiales están indicados para piezas para la prueba en boca y el registro, así como plantillas de planificación o perforación (fig. 17).

Fig. 17. Ejemplo de construcción como reproducción precisa de una plantilla quirúrgica para la implantología.

Correspondencia

Dipl.-Ing. (FH), Dipl.-Wirtschafsing. Emanuel Mesaric, DeltaMed GmbH. Raiffeisenstrasse 8a, 61169 Friedberg, Alemania.

Correo electrónico: Emanuel.Mesaric@deltamed.de

ZTM Siegbert Witkowski.

Laborleiter, Abteilung für Zahnärztliche Prothetik (ärztlicher Direktor: Prof. Dr. Dr. h. c. J. R. Strub). Klinik für Zahn-, Mund- und Kieferheilkunde.

Universitätsklinikum Freiburg.

Hugstetter Strasse 55, 79106 Friburgo, Alermania.

Correo electrónico: siegbert.witkowski@uniklinik-freiburg.de