Introducción

«Selective laser melting (SLM)» es la aplicación estratificada de polvo en una pieza de trabajo tridimensional. Este proceso pertenece al grupo de los «procesos de prototipo rápido»5,6,12 que se aplican en la elaboración industrial de prototipos o en la producción de series pequeñísimas, aunque se pueden aprovechar también en odontología10,21.

Uno de los problemas precisamente de la odontología es que deben producirse piezas únicas en un tipo de producción en masa, pues sólo si se produce una única pieza al día es rentable la explotación. Esto es válido tanto para la técnica convencional como para la técnica CAD/CAD. Junto a las ventajas técnicas, las nuevas tecnologías de elaboración tienen que competir en lo referente a los precios con los procesos de elaboración convencionales16. Los sistemas CAD/CAM están dentro de esta consideración. El proceso SLM, como una faceta de estas posibilidades de confección, ha logrado hacerse un hueco sólido en la confección asistida por CAD/CAM de estructuras metálicas. Se consiguen combinar bajos costes de producción con propiedades materiales muy ventajosas, así como la posibilidad de producir geometrías altamente complejas (fig. 1) imposibles de conseguir con las técnicas de colado y fresado. Como en la mayoría de las técnicas de confección CAD/CAM, son necesarios altos costes de inversión si la producción debe realizarse en el laboratorio. Estos costes elevados sólo se pueden soportar si se explotan suficientemente los aparatos. Un elevado valor añadido no significa automáticamente ganancias para el propietario del laboratorio. Desde el punto de vista económico es indiferente si un laboratorio dental compite con libros de pedidos vacíos o llenos. Si no se da una gran explotación del equipo, la externalización (la contratación de servicios a terceros) de trabajos no productivos o de aquellos que se pueden adquirir más baratos es razonable y económicamente aconsejable. Por supuesto, debe comprobarse si las características y los resultados prometidos de cada uno de los sistemas CAD/CAM se pueden cumplir realmente20. Algunos fabricantes de renombre que llevan mucho tiempo en el mercado ofrecen en este sentido una mejor posibilidad de verificación.

Fig. 1. Ejemplo de una geometría compleja confeccionada con el proceso SLM. Este objeto no se puede confeccionar con técnica de colado o fresando/puliendo.

¿Qué es el proceso SLM?

El proceso SLM pertenece al grupo de los procesos de elaboración aditivo6 (constructivo) y se puede comparar con la soldadura de aportación9. En el proceso SLM el material se aplica a base de capas y se compacta con ayuda de un rayo láser. Es el sistema opuesto a los procesos de elaboración sustractivos como la rectificación y el fresado o los procesos erosivos. El proceso que nos ocupa convierte las piezas brutas en las piezas de trabajo deseadas. El inconveniente es que en este proceso se consume una gran cantidad de material. Si los costes de material son muy bajos, como lo son con las cerámicas, las resinas y el titanio, esta partida presupuestaria no tiene una gran repercusión en el cálculo de rentabilidad. Si por el contrario los costes de material son muy altos, como ocurre por ejemplo con las aleaciones de oro, o la mecanización de las piezas brutas es muy costosa o dificultosa, como ocurre con las aleaciones de cromocobalto, representan un factor de coste considerable que dificulta o hace simplemente imposible la explotación económica. Sin embargo, en los procesos constructivos se necesita muy poco material.

Éstos fueron los motivos de la empresa BEGO Medical, Bremen, Alemania, por los que en 2001 introdujeron en la técnica dental esta tecnología asegurada con patentes23.

De esta manera se utilizó por primera vez en todo el mundo este proceso para la producción en serie.

El proceso SLM ofrece principalmente la posibilidad de confeccionar todos los materiales posibles de forma estratificada. Esto se realiza con materiales termoplásticos y metales. El procesamiento de cerámicas en principio también funciona, pero presenta dificultades considerables en lo que respecta a las elevadas resistencias necesarias en la técnica dental. Aunque ya en 1998 existía la primera máquina SLM en el mercado, la aplicación de la idea era problemática. Por un lado no había en el mercado dental ningún material apropiado y por otro lado las máquinas no eran apropiadas para las dimensiones necesitadas. En este sentido se hizo necesario realizar una labor pionera. Actualmente existen diferentes proveedores en el sector dental que ofrecen esta tecnología en un principio tenida por irrisoria, prueba de que se ha desarrollado correctamente.

El desarrollo de las máquinas SLM también ha sido rápido. Dependiendo del punto de vista nos encontramos actualmente en la tercera generación (figs. 2 a 4). Los cambios considerables se han producido en la técnica de control y en el sistema láser utilizado. Actualmente se pueden conseguir estructuras más finas con superficies claramente más lisas que hace tan sólo unos pocos años.

Fig. 2. Una instalación SLM de última generación.

Fig. 3. Una instalación SLM de la empresa Trumpf (generación penúltima de instalaciones SLM).

Fig. 4. Una instalación SLM de la empresa EOS (la más nueva generación de instalaciones SLM).

En la consulta del dentista se suele escanear normalmente un modelo24 (escaneo extraoral), aunque también es posible realizar un escaneo intraoral. Este juego de datos se transfiere a un software CAD. Con este software se modela virtualmente la restauración o la estructura. Este modelado virtual se transfiere a continuación a un equipo de producción. El juego de datos se divide en la máquina en un gran número de juegos de datos cuasi bidimensionales («cortados», proceso slice, del inglés slice = cortar). Estos cortes tienen una altura definida (grosor) y se producen a continuación de forma secuencial en la fase CAM. El corte corresponde al cálculo de las trayectorias de fresado durante el proceso de fresado.

El proceso de producción propiamente dicho comienza con la dispersión de una capa de polvo (fig. 5) con un espesor definido. Luego se «expone» la primera capa, es decir, un rayo láser compacta la primera capa de polvo según el juego de datos (fig. 6). A continuación, la plataforma de producción baja aproximadamente lo que ocupa el grosor de la capa de polvo aplicada, se aplica la segunda capa y se vuelve a exponer. Este proceso se repite hasta que la restauración se reconstruye por completo. Cuanto más alta sea ésta más capas deberán aplicarse de forma natural, lo cual es determinante para los tiempos del proceso.

Fig. 5. Representación esquemática de una producción basada en la estratificación.

Fig. 6. Vista de una exposición. Los fenómenos ópticos resultan de partículas de metal incandescentes proyectadas por el rayo láser incidente.

Al aplicar las capas deben colocarse soportes para las estructuras que sobresalgan o que se incluyan en la reconstrucción, pues de lo contrario el mecanismo de recubrimiento puede provocar averías masivas (fig. 7). El mecanismo de recubrimiento es un dispositivo que aplica el polvo en la plataforma, lo dispersa uniformemente y lo compacta si es necesario.

Fig. 7. Vista de los apoyos necesarios que impiden la rotura de las estructuras sobresalientes al aplicar el polvo.

Estrategias SLM

Durante la producción con el proceso SLM se pueden seguir diferentes vías. Estas vías se pueden diferenciar en lo que respecta al polvo (tipo y composición) y a la exposición (cómo es guiado el rayo láser). Para los metales se utiliza el láser Nd-YAG pues su radiación es la más favorable.

A la fabricación del polvo y su conservación se le tiene que prestar toda la atención. Los conocimientos técnicos de las empresas productoras hacen hincapié en este aspecto. El tamaño de los gránulos del polvo y, en su caso, la distribución se determinan durante el desarrollo del proceso. Por lo general, en el sector dental los gránulos utilizados se encuentran por debajo de las µm.

Esto quiere decir también una gran superficie de polvo muy reactiva. Si no se trabaja en una atmósfera gaseosa protectora se pueden producir fuertes reacciones de oxidación debido a la muy elevada transferencia de energía. A tal efecto se utilizan el argón o el nitrógeno. Con el proceso industrial se puede trabajar con muy poco oxígeno. Si se producen reacciones de oxidación considerables se formarían impurezas de óxido de metal. También podría producirse una unión insuficiente de las diferentes capas formadas por los cordones de soldadura. Los dos efectos provocarían puntos de rotura controlada y fragilidad.

Al utilizar componentes de aleaciones altamente oxidables la propensión a la oxidación puede aumentar. Por otro lado, con el proceso SLM se pueden procesar principalmente aleaciones o metales elementales que no están disponibles para la técnica de colado, ya sea debido al elevado intervalo/punto de fusión, ya debido a su composición química.

Otro aspecto del polvo que se utiliza son sus características químicas. Existe toda una serie de planteamientos posibles:

¿ Utilización de aglutinantes.

¿ Infiltración.

¿ Diferentes polvos que durante el proceso SLM dan como resultado la aleación deseada.

¿ Polvo uniforme respecto a la composición.

Si el polvo no se puede aplicar directamente, en principio se puede trabajar con sustratos pastosos o sólidos. Para ello se pueden mezclar los aglutinantes con el polvo y a continuación cocerse antes o durante el proceso SLM. Sin embargo, el inconveniente es que se trata de una sustancia orgánica natural que se puede cocer de forma irregular o incompleta. Por eso pueden formarse poros e impurezas de carbono. Ambas cosas pueden provocar la fragilidad del material. Es por eso que este método no se ha establecido en el sector dental. Otra vía posible sería emplear dos polvos y que uno de ellos posea un intervalo de fusión comparativamente bajo. Del metal con mayor intervalo de fusión se sinteriza una estructura base porosa en la que luego se inserta el metal con menor intervalo de fusión. Este proceso es conocido en la técnica dental para cocciones de infiltración de vidrio en cerámicas (por ejemplo, el sistema Inceram8,15 de la empresa Vita Zahnfabrik, Bad Säckingen, Alemania). El proceso necesita sin embargo de varios pasos de trabajo (confección de la estructura, infiltración, acabado). Esto reduce considerablemente la rentabilidad. Además, existe el riesgo de que se produzca una infiltración desigual, lo que provocaría alteraciones en las características mecánicas.

Otra variante sería procesar los dos polvos simultáneamente. El protésico conoce las aleaciones de bajo punto de fusión que tienen una composición similar a las aleaciones con alto punto de fusión. Se trata de metales de aportación. Este efecto debe conseguirse con precisión. Desafortunadamente el intervalo de fusión rebajado se paga con una elevada tasa de corrosión. Por eso se excluye la posibilidad de piezas dentales biocompatibles. También es posible utilizar una aleación con una composición completamente distinta y un intervalo de fusión bajo. Sin embargo, existiría el riesgo de una elevada corrosión debido a la formación de elementos galvánicos.

El tercer planteamiento sería alear durante el proceso SLM. Para ello debería mezclarse homogéneamente cada uno de los elementos o aleaciones primarias. Durante la fusión o el enfriamiento se formaría la aleación deseada. Para este proceso se tiene que garantizar entre otras cosas que cada uno de los componentes están homogéneamente mezclados (¡y que permanezcan así!). Esto significa que durante el transporte y el almacenamiento no se debe producir la separación de la mezcla, pues de lo contrario la composición de la aleación se presentaría localmente incontrolable. El tiempo en el que se encuentran los diferentes componentes durante la fase de fusión debe ser también lo suficientemente largo como para garantizar que los materiales se mezclen íntimamente o se disuelvan el uno en el otro. Esto es un proceso muy complejo. Como consecuencia de las numerosas posibilidades de error este sistema no ha prevalecido.

Debido a estas consideraciones, la empresa Bego durante el desarrollo del proceso SLM para la técnica dental partió de la base de polvos con composición uniforme. Es decir, cada partícula de polvo tiene la misma composición. Después del proceso, gracias a la finísima estructura, se obtiene una pieza de trabajo compuesta homogéneamente. Las segregaciones, es decir, las separaciones de la mezcla, no se pueden observar.

Por lo demás, deben procesarse aleaciones que correspondan a las aleaciones de colado anteriores. En este sentido se desperdicia un gran potencial del proceso SLM, pues existe la posibilidad de desarrollar aleaciones principalmente naturales para las que no es necesario tener en cuenta la colabilidad. Sin embargo, una de las ventajas de este proceso es que el protésico dispone de toda la cadena habitual del proceso (desde el acabado). No hace falta que se vuelva a acostumbrar al procesamiento adicional o adaptarse a productos nuevos. También todo lo referente al recubrimiento cerámico permanece inalterado. El dentista puede fiarse de los mismos resultados, independientemente del proceso de producción empleado.

Otro gran campo con el que se puede influir en el proceso SLM es la estrategia de exposición. Esto es el manejo del rayo láser en lo concerniente al tiempo, lugar e intensidad. Como ya se ha mencionado en la descripción del funcionamiento general, el rayo láser recorre cada una de las capas y las compacta. Si se observa con más precisión este proceso se constata que lo primero que se bordea es el contorno exterior. Después se recorre la parte interior y se compacta. Este proceso se llama «proceso hatch» o «cobertura». Controlando las ópticas y el láser se pueden reconstruir las estructuras en diversos puntos por medio de energías diferentes. De esta forma se puede influenciar en las superficies, en las porosidades y en el ajuste. A este respecto, actualmente los diferentes proveedores se diferencian de manera considerable.

Los parámetros esenciales del proceso para la velocidad de la producción son la altura de los objetos y el volumen que se va a compactar. La altura del objeto que se desea construir sólo la pueden influir los fabricantes a través de un posicionamiento satisfactorio de los objetos (virtuales).

Una estrategia de exposición puede ser compactar los pónticos masivos de forma incompleta para reducir los tiempos del proceso y por tanto los costes. En el caso de los metales, a diferencia de las cerámicas, los poros no desempeñan un papel importante, la resistencia mecánica no se debilita de manera considerable. El motivo es la dimensión/tamaño total de los pónticos y de la ductilidad de los metales. Sin embargo, este proceso provoca un entramado poroso que cuando está unido a la superficie puede causar problemas en el recubrimiento cerámico. Esto es posible cuando el protésico rectifica masivamente la estructura. Por eso se desaconseja este tipo de proceso.

El aspecto positivo es que el proceso SLM se puede supervisar continuamente. Esto posibilita un control de calidad continuo. Con el proceso aquí mencionado de la empresa Bego Medical se comprueban las características mecánicas y la exactitud dimensional de cada carga de producción.

Para comprobar las características mecánicas, Bego Medica produce también varios cuerpos de ensayo. Estos cuerpos se comprueban con ayuda de un ensayo de tracción. Si se producen divergencias se rechaza la carga de producción y se vuelve a producir nuevamente. Los cuerpos de ensayo se archivan. De esta manera, incluso pasados varios años se puede comprobar el material. Esto apenas es viable en el material fresado. No existe ninguna posibilidad de comprobar las características mecánicas del material fresado sin destruir la pieza. Hay que fiarse de la calidad de la pieza bruta y del control continuo de la fresadora. Seguramente, todo esto es técnicamente viable, pero el control de la producción SLM ofrece una seguridad adicional mayor.

Al control de calidad pertenece, además del análisis del polvo y de la verificación de las características mecánicas de las piezas confeccionadas, la medición de óptica láser de las piezas (fig. 8). Los escaneos obtenidos se armonizan con los datos STL recibidos del cliente. De esta forma se pueden descubrir posibles errores de producción.

Fig. 8. Un escáner láser para comprobar la exactitud dimensional de las piezas producidas.

Las características materiales

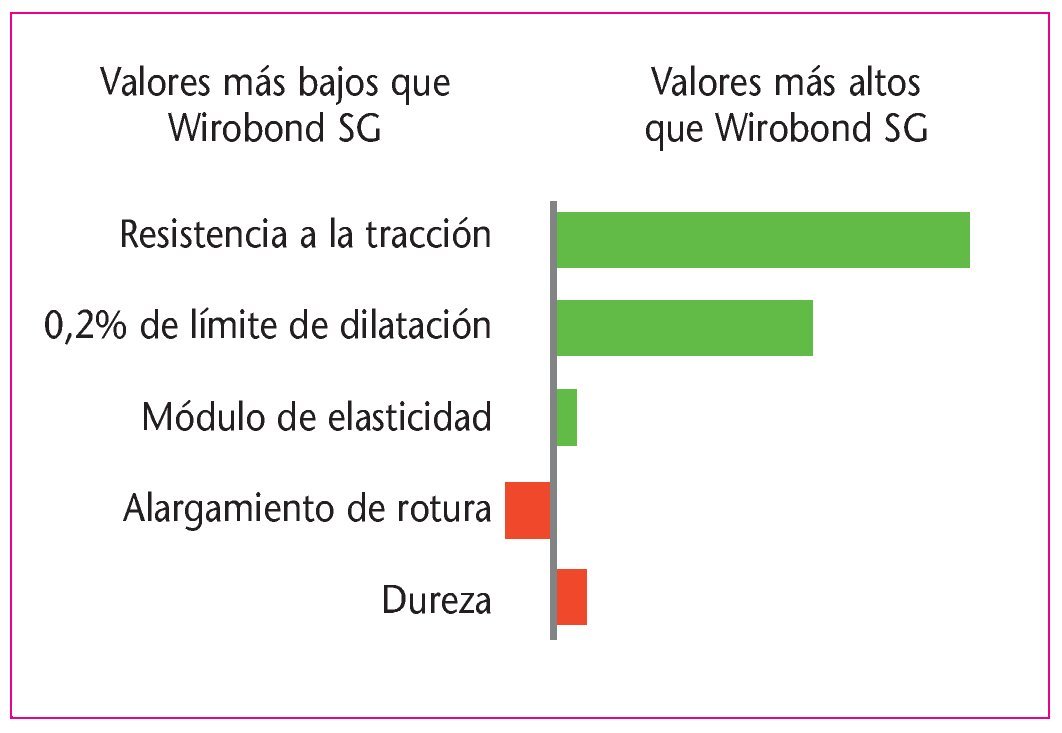

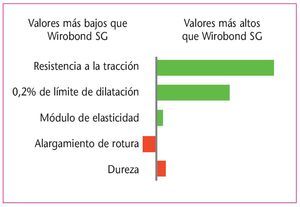

El entramado de aleación generado por el proceso SLM es de grano muy fino. El protésico lo puede reconocer gracias a la soldadura por láser, que en principio es la misma cosa. El proceso SLM se puede comparar con la soldadura de aportación, sólo que no tiene estructura base sobre la que aplicar. Los diferentes entramados son el motivo de las parcialmente distintas características mecánicas y químicas de las variantes SLM y de colado. En las características mecánicas de los metales la mayoría de las veces se puede observar un aumento de la dureza (insignificante), el límite de dilatación del 0,2% y la resistencia a la tracción (sólida según el caso), mientras que el módulo de elasticidad se mantiene. El alargamiento de rotura suele bajar. Las aleaciones se hacen por lo general menos finas (fig. 9). Esto rige al menos para las aleaciones de cromo-cobalto y oro-platino. El titanio muestra otro comportamiento. Aquí la ductilidad aumenta, es decir, se hace más «blando».

Fig. 9. Comparación esquemática de las características mecánicas de variantes SLM y de colado. Las barras verdes muestran un cambio favorable, las rojas desfavorable. Cuanto más largas sean las barras más grande es la diferencia entre la variante SLM y la de colado.

El coeficiente de expansión térmica se mantiene cuando la composición es la misma, independientemente del proceso de producción. Por eso se pueden utilizar las mismas cerámicas de recubrimiento que antes. La ventaja para el protésico es que no necesita cambiar sus pasos de trabajo ni sus materiales. El dentista recibe la misma estética que hasta ahora.

El intervalo de fusión de las variantes SLM también se mantiene. Por eso, en caso necesario el protésico puede mantener como hasta ahora los procesos de soldadura indirecta o directa.

Durante el colado se producen más o menos grandes porosidades de tamaño diverso (fig. 10). Un colado sin poros, es decir, 0% de poros, es prácticamente imposible. A través de la ductilidad de los metales, a diferencia de las cerámicas, principalmente quebradizas, estas porosidades no pueden incidir de forma considerable en la resistencia mecánica.

Fig. 10. Corte de un puente colado con Wirobond SG, Bego. Junto a las porosidades de la zona de un hito inadecuado se observan también pequeñas porosidades en el entramado.

A pesar de todo, deberían evitarse en lo posible las zonas defectuosas. Las estructuras confeccionadas con el proceso de Bego Medical en aleaciones sin metales nobles (SMN) (Wirobond C+) o en aleaciones de metales nobles (MN) (Bio PontoStar ++) muestran porosidades en el mismo orden de magnitud (aproximadamente 0,5%) como las aleaciones de colado análogas.

En los metales, esto no es importante para la resistencia mecánica. Lo que sí repercutiría negativamente serían los poros grandes (abiertos) en las superficies. Éstos podrían causar eventualmente la formación de burbujas durante el recubrimiento cerámico o el pulido.

Estas porosidades masivas deben observarse especialmente en la zona de los hitos. Por eso debe dársele un valor especial a los hitos. Naturalmente, estas zonas defectuosas no deben producirse durante el proceso SLM. A través de la contracción por enfriamiento se pueden formar pequeñas porosidades durante el colado y también durante el proceso SLM. Como se ha indicado, la resistencia mecánica no se ve afectada por este fenómeno.

El ajuste es una magnitud importante para valorar la calidad de un trabajo dental. Sobre este término se puede debatir y de hecho se debate suntuosamente. En este sentido existen opiniones de lo más propias acerca de qué es un «buen» ajuste.

Además de la preparación y de la toma de impresión por parte del dentista, la producción de la estructura juega un papel importante en el ajuste. Se sabe que el colado presenta dificultades, especialmente con los objetos de gran envergadura, volumen y de geometrías complejas.

Principalmente se debe distinguir entre el ajuste de las coronas y el ajuste de la restauración completa. Así, el ajuste de las coronas puede ser perfecto sobre cada uno de los muñones, pero se pueden producir torsiones de la estructura o ser ésta demasiado larga o corta.

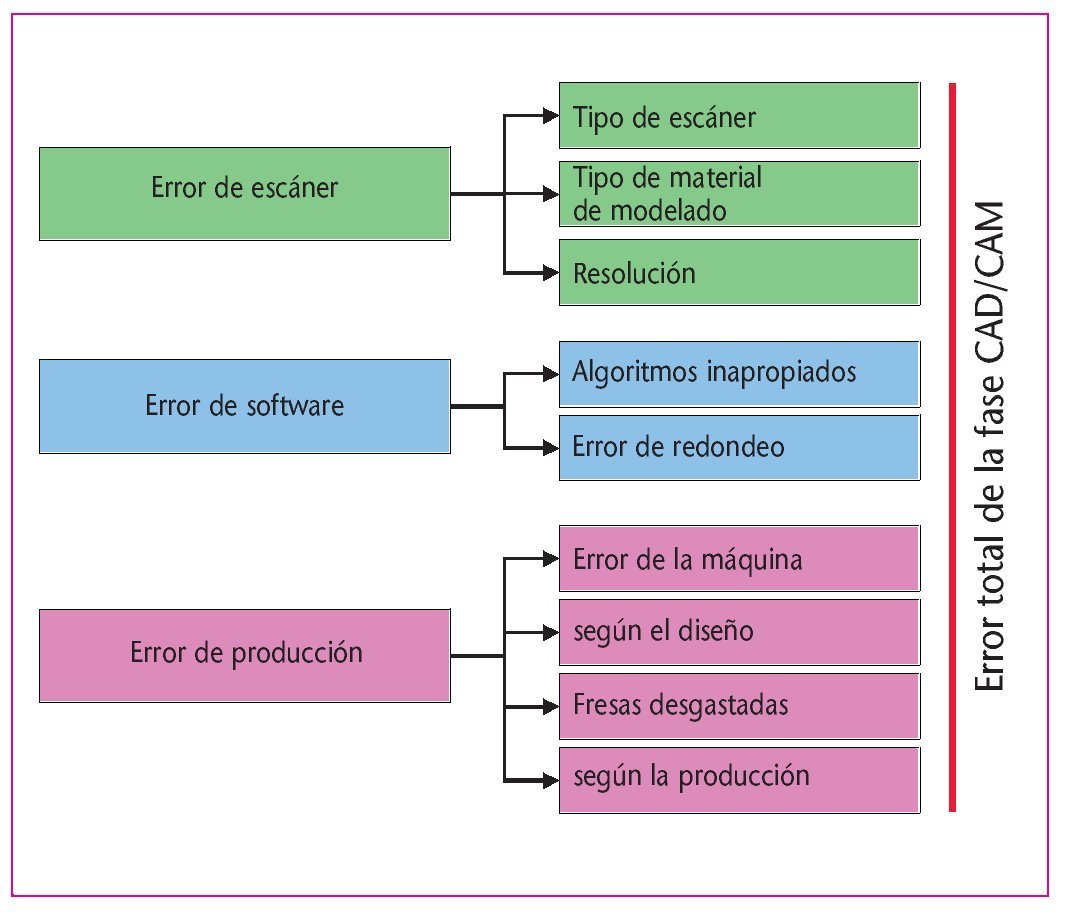

Estos errores pueden ocurrir también en estructuras confeccionadas a través de CAD/CAM, pues estos procesos no son en principio infalibles24 (fig. 11). Riquier probó la provocativa tesis según la cual los puentes de gran envergadura producidos con el proceso SLM no se ajustan17. Esto es correcto parcialmente, pues las deformaciones se pueden suprimir considerablemente ajustando correctamente los parámetros de las máquinas, con la cocción descrita. Si una estructura no se ajusta, el protésico dispone de las mismas posibilidades que dan a menudo en el colado convencional. Al emplear aleaciones con composición idéntica, como las aleaciones de colado análogas, se pueden aplicar los mismos métodos de unión, como son la soldadura directa o la soldadura por láser. Pero esto no es posible por ejemplo para las estructuras hechas en dióxido de zirconio. En este caso, las estructuras cortadas (¡lo que sería un error quirúrgico!) no se pueden soldar indirecta ni directamente. Deberán desecharse. Los ajustes de coronas han sido valorados por Quante14 y Rudolph18,19 como buenas y comparables con el colado.

Fig. 11. Posibilidades de error de los parámetros CAD/CAM24.

El ajuste se puede influir durante el proceso SLM por un gran número de parámetros:

¿ Estrategia de exposición.

¿ Apoyos.

¿ ¿Cómo está diseñado?

¿ ¿Dónde?

¿ ¿Qué cantidad?

¿ ¿Virtudes?

¿ Geometría de los objetos por construir/construidos.

¿ Grosores de la pared.

¿ Grosores del conector.

¿ Geometría (por ejemplo, pónticos de gran envergadura cerca de coronas finas).

El ajuste dental está descrito como una adaptación que tiene la misma calidad que el colado14,19. Sin embargo, para el protésico es importante tener en cuenta las propiedades del proceso de producción. En las estructuras SLM debería observarse primero la parte interior de las coronas y eventualmente retirar las bolitas provocadas por el proceso de producción. Son partículas de polvo o conglomerados adheridos que sólo se adhieren a la superficie y que tienen que eliminarse antes de realizar el repaso. Si esto no se hace el repaso puede ser defectuoso, pues en las zonas incorrectas se erosiona material. En las estructuras SLM debería comprobarse visualmente en primer lugar las coronas, eliminar las partículas adheridas y entonces colocar la estructura en el modelo.

El ajuste de las coronas se daña debido a que los bordes se desdoblan tanto en estructuras coladas como SLM. El motivo de este efecto es el fino acondicionamiento. A través de la contracción por sinterización de la cerámica de recubrimiento durante la cocción los bordes finos se rompen hacia fuera/arriba. Sin embargo, esto es un efecto que no depende del proceso de producción y se conoce desde hace tiempo7.

Debe prestarse especial atención a la resistencia al calor de las aleaciones de metales nobles, pues las temperaturas de cocción se acercan parcialmente al intervalo de fusión. En caso de haber varios pónticos o cuando éstos son muy macizos, pueden producirse deformaciones en las cocciones de cerámica. Debido a la muy similar o idéntica composición, las aleaciones tienen propiedades naturales básicas similares. Por eso, las medidas que el protésico adopta no dependen del proceso de producción que se ha empleado para las estructuras.

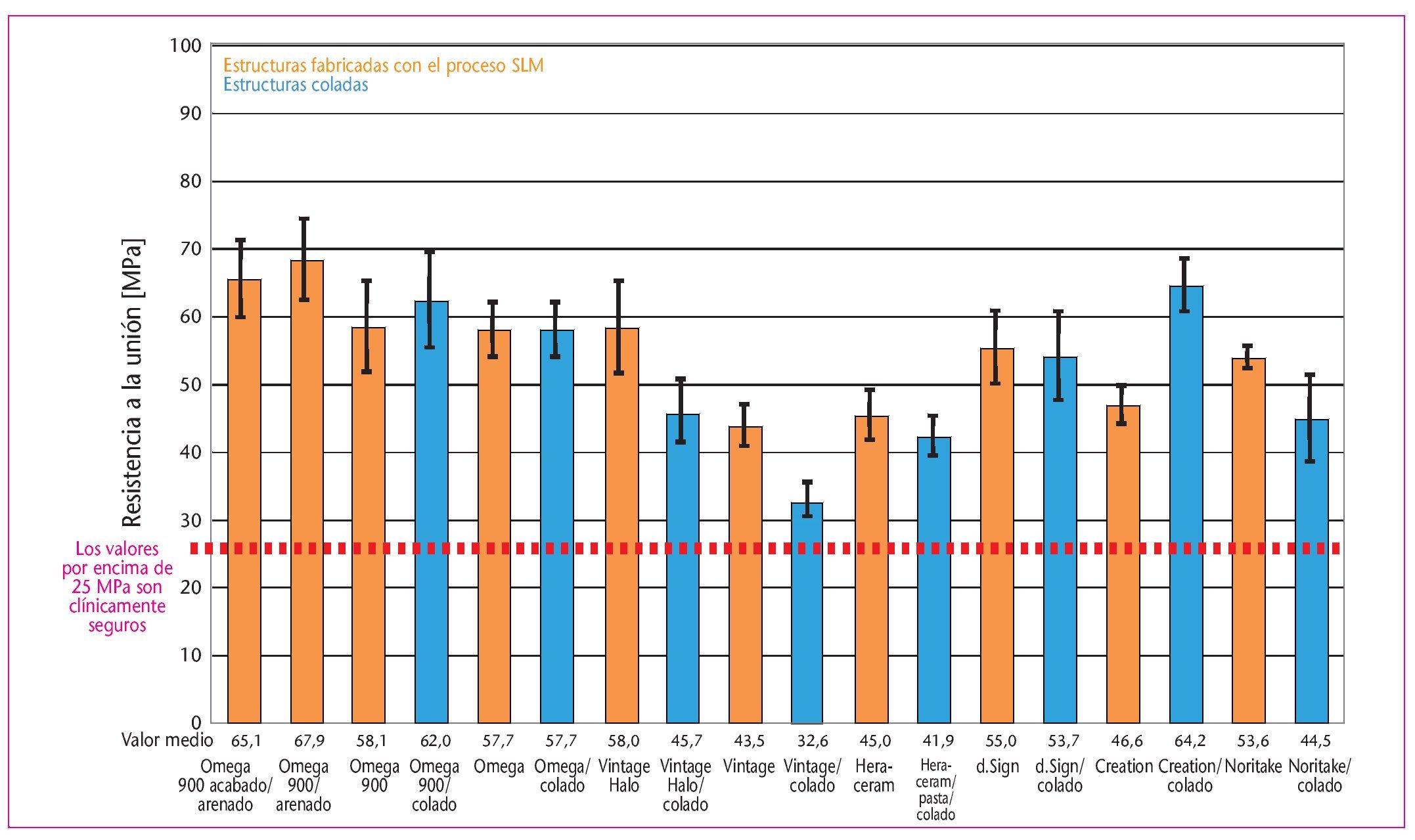

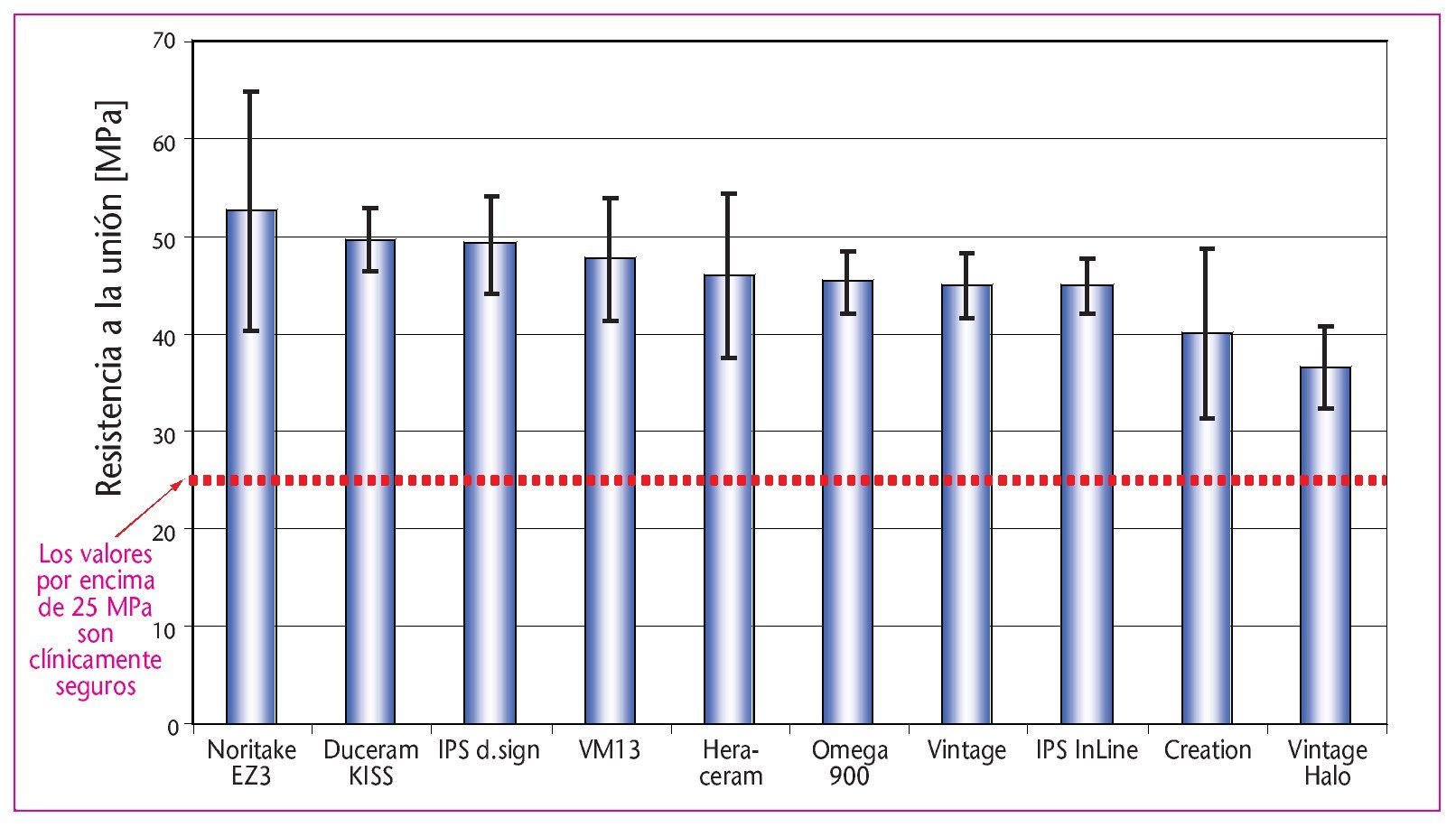

Otro aspecto importante es la capacidad de recubrimiento de la estructura producida. En la DIN EN ISO 96932 se describe el ensayo de flexión en tres puntos según Schwickerath. Los resultados deben encontrarse por encima de 25 MPa. Si es así, dicha combinación ofrece un comportamiento clínico seguro. Se muestran los resultados para una aleación para cerámica con alto contenido en oro (Bio PontoStar ++, Bego Medical, fig. 12) y para una aleación de cromo-cobalto para cerámica (Wirobond C+, Bego Medical, fig. 13) con diversas cerámicas de recubrimiento. Todos los valores se encuentran en el promedio por encima de 25 MPa y valen como clínicamente seguros, lo que coincide con las experiencias presentes con muchos miles de unidades. Para el recubrimiento cerámico de estructuras SLM deben tenerse en cuenta las mismas reglas que para las restauraciones coladas.

Fig. 12. Resistencias a la unión en el ensayo de flexión en tres puntos según Schwickerath2 de una aleación para cerámica con alto contenido en oro (Bio PontoStar ++, Bego Medical) y con diferentes cerámicas de recubrimiento comerciales. SLM: selective laser melting.

Fig. 13. Resistencias a la unión en el ensayo de flexión en tres puntos según Schwickerath2 de una aleación de cromo-cobalto (Wirobond C+, Bego Medical) y con diferentes cerámicas de recubrimiento comerciales.

Cuando se dice «corrosión» se hace referencia habitualmente a la pérdida de iones de los metales. Si se observa con más precisión la pérdida de iones se comprueba que hay dos mecanismos de pérdida de iones en los metales. Por un lado se tiene la corrosión propiamente dicha, es decir, la reacción electroquímica del metal respecto a su entorno3 (acuoso), y por el otro se tiene la disolución de las uniones metálicas ya formadas. La mayoría de las veces se trata más de óxido producido durante el proceso de colado o que se puede formar por la reacción de la aleación con la masa de recubrimiento. Este óxido se puede eliminar en gran medida efectuando un acabado cuidadoso. El óxido condicionado por la fabricación está también presente en el fondo de la aleación.

En ambos procesos se forman iones, pero no se puede comprobar cómo se han formado. A pesar de todo es importante efectuar una diferenciación para la observación que se va a realizar aquí, pues estos procesos explican la diferente pérdida de iones de las variantes de colado y SLM.

Las aleaciones de colado convencionales se suministran en pequeñas placas, cilindros (lingotes) o similares. Y el protésico las procesa con la técnica de colado. Tanto para la confección de los lingotes como para el colado dental, la aleación está en contacto con el oxígeno. Éste se puede disolver en la aleación o reaccionar con ella. A través de dicha reacción, los óxidos de metal que se forman se pueden disolver. Además, provoca reacciones de corrosión en la cavidad oral que producen a su vez la pérdida de iones de metal. Para el proceso SLM se confeccionan las aleaciones a modo de polvo. Este proceso debe realizarse bajo una atmósfera gaseosa protectora, pues de lo contrario las finas partículas de polvo se oxidarían. La elaboración durante el proceso SLM también se efectúa bajo atmósfera gaseosa protectora. Por ese motivo se genera una oxidación extremadamente escasa. En la cavidad oral se producen de forma natural las mismas reacciones de corrosión que en las aleaciones de colado. Debido al óxido que no se produce no existe la pérdida de iones. Por eso, las variantes SLM muestran claramente escasas pérdidas de iones en comparación con sus variantes de colado con la misma composición. Esto se puede demostrar tanto en aleaciones de metales nobles como las de metales no nobles.

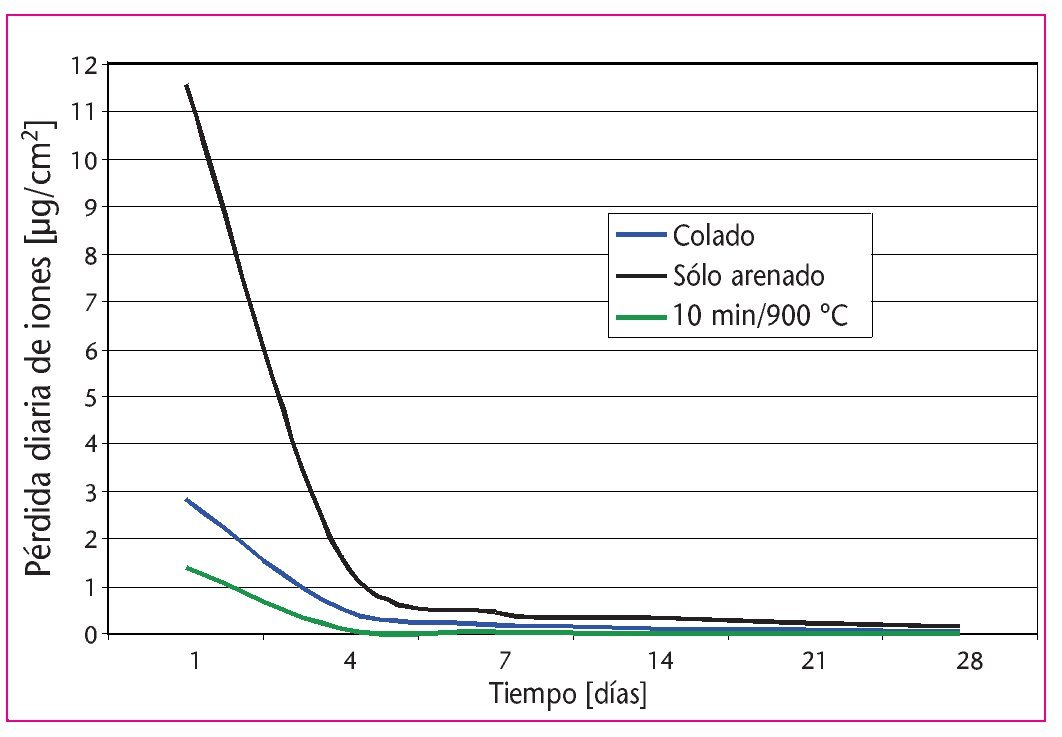

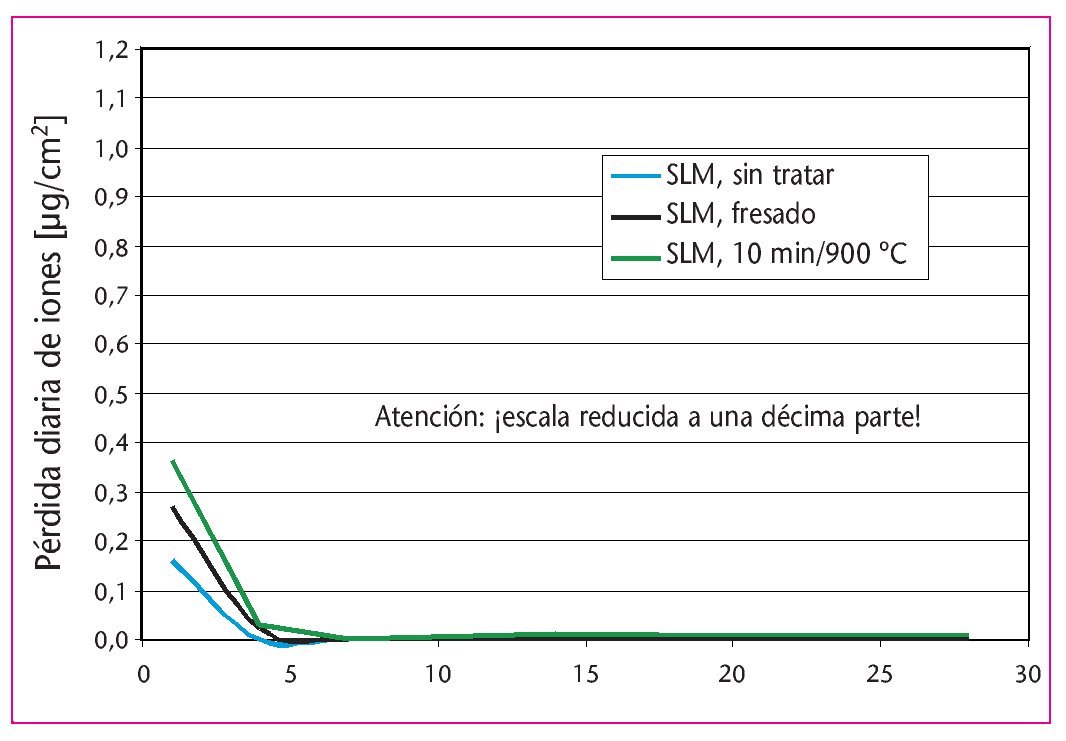

En una prueba de corrosión modificada según DIN EN ISO 102714 se valoraron dos aleaciones procesadas con SLM y dos aleaciones coladas para cerámica. Los resultados de ambas variantes de la aleación de cromo-cobalto se indican a modo de ejemplo en las figuras 14 y 15. Al contrario de lo que dice la norma se efectuó la medición no pasados 7 días, sino después de 1, 4, 7, 14, 21 y 28 días. Éste es el ensayo habitual de la empresa Bego para las innovaciones. De esta manera se pueden simular los comportamientos iniciales y a largo plazo de la corrosión. Todas las curvas comparten el hecho de que comienzan en valores comparativamente altos y van cayendo en función del paso del tiempo. Esto es positivo porque significa la reducción de la pérdida de iones. También difiriendo de la norma indicada no se aplica 0,1 mm por superficie, pues desde el punto de vista de la empresa Bego no corresponde con las rutinas del sector dental, sino sólo hasta el brillo metálico. Esto tiene el inconveniente de una mayor dispersión de los valores de medición y de valores más altos, aunque es más realista. Muestra precisamente en la aleación de metales nobles colada pérdidas de iones iniciales muy elevadas (sobre todo de cinc y de indio), pero que bajan muy rápidamente hasta valores muy inferiores. Aquí se hace patente el mecanismo de solubilidad de óxidos condicionados por el colado que se menciona arriba22.

Fig. 14. Pérdidas de iones de una aleación para cerámica de cromo-cobalto después del colado (Wirobond SG) y después de los diferentes tratamientos de la superficie.

Fig. 15. Pérdidas de iones de una aleación para cerámica de cromo-cobalto después de la producción SLM (Wirobond C+) y después de los diferentes tratamientos de la superficie. SLM: selective laser melting.

En total, las dos aleaciones estudiadas muestran pérdidas de iones muy bajas, aún más escasas en el caso de las variantes SLM. Las diferencias de pérdida de iones en superficies diferentes en el caso de las variantes SLM (especialmente en la aleación de cromo-cobalto) se encuentran en la zona de la exactitud de medida del proceso. Esto es muy tranquilizador, pues la superficie que no ha sido tratada por completo muestra una pérdida baja de iones. Esta superficie en principio no favorable corresponde, por ejemplo, al interior de una corona. Por el contrario, Ohling11 pudo demostrar que las aleaciones de metales no nobles muestran una pasivación suficiente bajo estas condiciones de poco oxígeno. Esto es debido a un suministro de oxígeno siempre satisfactorio y suficiente para una pasivación de las superficies y a la solubilidad escasa de los fosfatos generados que se forman de iones sueltos y del ácido fosfórico de los cementos de fosfato de cinc.

Pero las cocciones simuladas también provocan tanto en las variantes de colado como en las variantes SLM aumentos relevantes de las pérdidas de iones, lo cual confirma los resultados de Borowski1.

Otra ventaja del proceso SLM es que funciona sin tener ningún contacto. En el colado dental se generan reacciones en el baño de metal fundido con la masa de recubrimiento. Además se puede discutir la contaminación de las superficies de metal por el desgaste de los instrumentos rotativos (fresas). De la misma manera se puede producir contaminación de las superficies con el desgaste de las fresas y por los aceites lubricantes. Estos últimos pueden provocar efectos citotóxicos si no se retiran con meticulosidad.

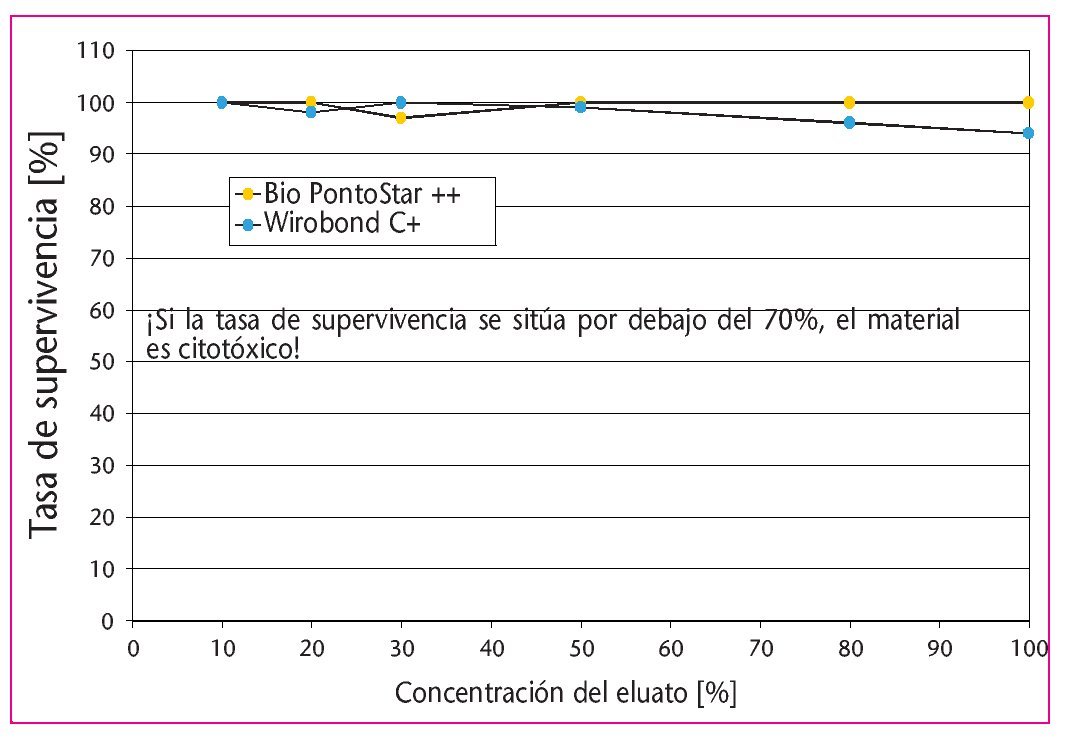

Por último, para el éxito clínico es determinante la biocompatibilidad. Debido a las bajas tasas de corrosión y a la utilización de fórmulas certificadas clínicamente no se han de temer sorpresas. A pesar de todo, se realizó una prueba de citotoxicidad. Para ello se fabricaron placas de la aleación correspondiente con el proceso SLM. Después se rectificaron (papel de carburo de silicio de 1.200) y se envió al instituto de pruebas. Allí las placas se introdujeron en una solución durante 72 h. Del producto de eluición resultante (= solución con los iones disueltos) se confeccionó una serie de diluciones (10, 20, 30, 50, 80 y 100%). Esta solución pasó a un cultivo celular y se determinó la tasa de supervivencia. Si un material es citotóxico la tasa de supervivencia se queda por debajo del 70%. Y esto no debe pasar en una concentración de eluato.

Como se esperaba, la prueba resultó muy favorable para las aleaciones analizadas debido a las bajas tasas de corrosión (fig. 16). Las dos aleaciones analizadas no mostraron reacciones citotóxicas en la prueba celular. Estos buenos valores se pudieron confirmar clínicamente13.

Fig. 16. Tasa de supervivencia de Bio PontoStar ++ y Wiro-bond C+ en la prueba de citotoxicidad realizada.

¿Qué se debe esperar del proceso SLM?

Junto a una aplicación reforzada son sobre todo los nuevos materiales los que se ponen a disposición de este método de producción. Además de las aleaciones nuevas es posible la producción de resinas e incluso de cerámicas. Aunque deben superarse aún dificultades técnicas considerables. Los materiales híbridos también resultan interesantes. Todavía deben esperarse más avances tecnológicos; como dice el lema: «Lo mejor es enemigo de lo bueno». De esta manera se pueden crear estructuras con más filigranas y superficies más lisas con rayos láser de diámetros más pequeños. Los tiempos del proceso se reducirán y se seguirá aumentando así la rentabilidad.

Correspondencia

PD Dr. Roland Strietzel.

BEGO Bremer Goldschlägerei. Wilhelm-Herbst-Strasse 1, 28359 Bremen, Alemania.

Correo electrónico: strietzel@bego.com