Introducción

Todo protésico conoce los problemas cotidianos en la técnica de colado protésica. La multitud de los distintos sistemas de colado y los diversos requisitos de colado no siempre conducen a unos resultados perfectos. Las causas pueden ser diversas: la posición de los objetos colados en el revestimiento, la cantidad y el grosor de los jitos de colado, la distribución de calor en el cilindro, la guía del material fundido en el cilindro o el comportamiento de llenado del material fundido en el molde. Éstos son tan sólo algunos aspectos problemáticos de un colado perfecto, ya que una estructura colada porosa, rechupes, poros e inclusiones en el material fundido son otros factores. Por otra parte, el ajuste y la superficie de colado revisten una importancia determinante2. Sin embargo, también en este contexto muchos caminos conducen a Roma. A continuación se considerará en profundidad uno de ellos.

La confección de un puente en una aleación de oro para colado4

La elaboración del modelado en cera (wax-up) sobre el modelo maestro suele empezar con el aliviado de las puntas de los muñones y el aislamiento de los muñones. A continuación se procede a la confección de una cofia de cera en un baño de inmersión.

Para ello se mantiene una cera de inmersión adecuada en un recipiente a temperatura constante.

Se sumerge brevemente el objeto por modelar, a fin de obtener un revestimiento de cera uniforme. Cuando el protésico retira el muñón del recipiente, el modelado se enfría y la cofia de cera se solidifica.

Durante la solidificación de la cera se produce una contracción de volumen basada en el hecho de que el incremento de volumen experimentado por la cera durante la transición del estado sólido al líquido retrocede nuevamente. Dado que estas ceras constan habitualmente de una mezcla de distintas ceras, esto tiene como consecuencia que las distintas ceras dentro de la mezcla de cera también presentan contracciones diferentes durante la solidificación. Para ello, por regla general tendrá lugar una adaptación sobre el muñón, dado que, debido al modelado circular al sumergir el muñón, se produce una deformación en dirección al muñón.

El resto del encerado aditivo tiene lugar también con un instrumento que produce una fusión térmica en un bloque de cera, esto es, una espátula eléctrica para cera o un instrumento de modelado. A continuación se transfiere la cera en forma de gotas a la construcción base y durante la solidificación se le da una forma dental. Cada gota de cera desencadena una contracción que deforma el modelado de forma gradual pero persistente. El volumen de la cera va en aumento a medida que asciende la temperatura y volverá a contraerse durante el enfriamiento. Esta contracción tiene lugar siempre que se solidifica cera líquida. Por este motivo, el protésico dental intentará trabajar con ceras lo más frías posible que todavía se encuentren en estado líquido, para así aprovechar un decalaje temporal durante el encerado y minimizar la contracción.

Tras la confección del modelado en cera, a menudo se procede a una separación entre las coronas o los pónticos, dado que de este modo se puede compensar una contracción entre los muñones. Una nueva unión con cera simplemente desencadena la contracción que genera la cera líquida de esta unión individual.

Colocación de los jitos

Tras el enfriamiento, de este modo puede obtenerse un modelado en cera con muy pocas tensiones. Los laboriosos trabajos de modelación se concluyen mediante la colocación de los jitos de colado. Para ello, el técnico recurre a estructuras de cera existentes que puede moldear plásticamente en frío. Puede tratarse de alambres de cera de una empresa cualquiera o de barras de cera prefabricadas con determinadas geometrías de cera. Las ceras moldeadas plásticamente en frío poseen una cierta recuperación elástica que puede manifestarse posteriormente como tensión en el modelado, pudiendo así conducir a deformaciones en el modelado. Las piezas terminadas de cera coladas minimizan considerablemente esta deformación.

En la técnica de colado mediante barra, que se ha ido imponiendo cada vez más en los últimos años, al ensamblar las barras y aplicar los jitos de colado al objeto de cera se crean numerosos puntos de fusión en rápida sucesión. Ya solamente la solidificación de estos múltiples puntos de calentamiento térmicos, los cuales en un primer momento provocan la dilatación de la zona de cera en el entorno y posteriormente su contracción durante el enfriamiento, puede dar lugar a deformaciones5.

Otro factor importante en la situación cotidiana del laboratorio es la presión del tiempo. Con mucha frecuencia, por motivos de tiempo se retiran prematuramente los modelados de cera del modelo, lo cual imposibilita el enfriamiento de la cera sobre el modelo. También esto puede dar lugar a deformaciones evitables, ya que sólo cuando el modelado en cera ha alcanzado la temperatura ambiente se crea un equilibrio de temperatura y dejan de aparecer variaciones térmicas.

La puesta en revestimiento

La masa de revestimiento. Tras la colocación de los jitos de colado sobre platos portaobjetos adecuados se procede a la puesta en revestimiento del modelado en cera13. Existe una gran variedad de masas de revestimiento para las más diversas técnicas de colado6, pero todas ellas tienen el mismo cometido: aumentar el metal, el cual gana en volumen al fundirse, mediante una expansión en el molde, y durante el proceso de solidificación en el cilindro conduce a un ajuste sobre el modelo de trabajo.

La contracción lineal relativa de las piezas coladas en estado sólido entre el punto de solidificación y la temperatura ambiente en las aleaciones de metales nobles es de aproximadamente el 1,6 al 1,7% lineal. En una aleación de metales no nobles (CoCrMo) llega a alcanzar el 2,2% lineal. En la prótesis dental se ajusta la expansión de la masa de revestimiento de tal manera que se incremente en este valor el espacio hueco de colado a la temperatura de solidificación.

Las masas de revestimiento ligadas por fosfatos constan de un material aglutinante de dióxido de magnesio, hidrogenofosfato de amonio, así como las modificaciones de SiO2, como el cuarzo y la cristobalita como material de relleno12. Algunas masas de revestimiento contienen adicionalmente también polvo de grafito.

Estos polvos premezclados se mezclan con un líquido de mezcla compuesto básicamente de sol de sílice acuoso. Tras el mezclado tienen lugar la cristalización del fosfato de amonio-magnesio a temperatura ambiente y la solidificación en la reacción química. Durante el subsiguiente proceso de precalentamiento en el horno se produce la disociación de agua y amoníaco, formándose por ejemplo pirofosfato de magnesio7.

El fraguado correcto de la masa de revestimiento. El proceso de confección propiamente dicho está ligado a variaciones del volumen de las masas de revestimiento. En él concurren contracciones y expansiones.

La expansión se compone de la expansión de fraguado y la expansión térmica, y puede controlarse mediante la concentración de los líquidos de mezcla. Cuanto mayor sea su concentración, tanto mayor será la expansión.

Durante la sinterización de la masa de revestimiento, la contracción sólo tiene lugar entre las partículas del material de relleno que están en contacto entre sí, de modo que se obtiene un cuerpo cerámico poroso. En las zonas entre las partículas del material de relleno, el sol de sílice del líquido de mezcla se transforma en dióxido de silicio SiO2 amorfo. En consecuencia, la expansión viene determinada básicamente por el material de relleno, que en las masas de revestimiento dentales está compuesto por una mezcla de cristobalita y cuarzo. El cuarzo se transforma al alcanzarse un punto de transformación de 270 ºC, mientras que el punto de transformación de la cristobalita se sitúa en 573 ºC, lo cual genera un fuerte incremento adicional del volumen. Estas fases de expansión térmicas suelen tenerse en cuenta mediante tiempos de permanencia en el horno predefinidos9. Como ya se ha mencionado, mediante la concentración del líquido de mezcla se puede influir adicionalmente en la expansión térmica: un contenido elevado en sol de sílice aumenta la expansión térmica. El objetivo es ajustar una expansión total de aproximadamente el 1,7%, lo cual se corresponde con una contracción térmica lineal de las aleaciones de metales nobles dentales en la fase de solidificación al enfriarse a temperatura ambiente.

La concentración de la mezcla se alcanza mediante una proporción de mezclado determinada de agua destilada y líquido de mezcla, no pudiendo el porcentaje de líquido de mezcla superar el 40% a fin de evitar un desequilibrio químico. Pero no sólo la cantidad de agua destilada y la concentración del líquido de mezcla son determinantes para la expansión de la masa de revestimiento, sino también la temperatura de salida que reina en el proceso químico que tiene lugar durante el mezclado del líquido y el polvo. También son importantes el número de revoluciones y el vacío del aparato mezclador al vacío; se alcanzarán resultados constantes.

En el momento de la fase de fraguado, la masa de revestimiento recibe un enorme impulso de expansión, dado que en este momento se calienta fuertemente. Por este motivo reviste gran importancia una temperatura inicial ideal del líquido y del polvo, situada alrededor de 17 ºC.

A fin de garantizarse, se recomienda almacenar el líquido y el polvo en armarios térmicos. En este contexto, no se debe confundir el armario térmico con un frigorífico, puesto que los líquidos en frigoríficos tienen una temperatura aproximada de 8 a 9 ºC, y también el agua corriente sale de la canalización a esta temperatura.

Si observamos ahora el modelado en cera enfriado, éste se hallará a temperatura ambiente. Por ejemplo, en el laboratorio del autor reina una temperatura ambiente promedio de alrededor de 24 ºC. Así, para el modelado en cera es ahora determinante lo fría que esté la masa de revestimiento líquida que la envuelve repentinamente. Si se almacenara la masa de revestimiento líquida en el frigorífico a una temperatura de 8 a 9 ºC, como consecuencia de las temperaturas iniciales más bajas la reacción química se iniciaría mucho más tarde durante la fase de fraguado. De este modo, el mezclado de la masa de revestimiento habría concluido mientras apenas está empezando la reacción química. La consecuencia serían numerosas pequeñas burbujas en el colado, formadas en la masa de revestimiento tras el llenado del cilindro.

¿A qué se debe esto exactamente? La masa de revestimiento es muy sensible en esta fase y debe ser trabajada constantemente. Al mezclar líquidos fríos con polvos fríos se alcanza una temperatura de la masa de revestimiento de aproximadamente 8 a 12 ºC. La reacción química que siempre va asociada a un aumento de la temperatura se desencadena de forma retardada. Así, tras el tiempo de mezclado normal la masa continúa siendo muy inerte e inicia de forma retardada el fraguado de la masa de revestimiento. Al mismo tiempo se enfría bruscamente el modelado en cera, el cual tenía una temperatura ambiente aproximada de 24 ºC. La contracción de la cera, desencadenada por el rápido enfriamiento del modelado, puede dar lugar a fisuras entre los jitos de colado o las partes del modelado. Sucedería lo mismo si se mantuviera el modelado bajo agua corriente fría. Una vez se han producido estas deformaciones, ya nada en el cilindro puede subsanarlas. Aunque la temperatura de la masa de revestimiento aumente fuertemente pocos segundos más tarde, las fisuras y deformaciones persisten. Las grietas en el modelado pueden incluso haberse rellenado con masa de revestimiento.

A medida que aumenta la temperatura, la masa de revestimiento se vuelve más gelatinosa y sólida. Al cabo de unos 180 s, la masa es tan sólida que las partículas ya no pueden fluir, de modo que la masa se ha vuelto sólida. El fraguado propiamente dicho se completa entonces durante los siguientes 17 min, y las pequeñas burbujas de gas formadas ya no pueden salir.

Sin embargo, si se empieza con una temperatura de mezcla de 17 ºC, tras el mezclado ya se puede observar un aumento de la temperatura hasta aproximadamente 19 a 23 ºC. De esta manera, la masa de revestimiento se encuentra con el modelado en cera en un equilibrio térmico.

Está demostrado que el modelado en cera puede adoptar muy rápidamente la temperatura ambiente tras su retirada hasta la puesta en revestimiento, lo cual puede dar lugar a deformaciones en el modelado en cera. Dado que las alteraciones incontroladas reducen la precisión, es preciso poner en revestimiento el modelado inmediatamente después de retirarlo. Tampoco es aconsejable poner en revestimiento un modelado deformado a causa de la temperatura ambiente, dado que de este modo se malogra el objetivo de la puesta en revestimiento. Siempre se saca del cilindro aquello que se ha puesto previamente en revestimiento.

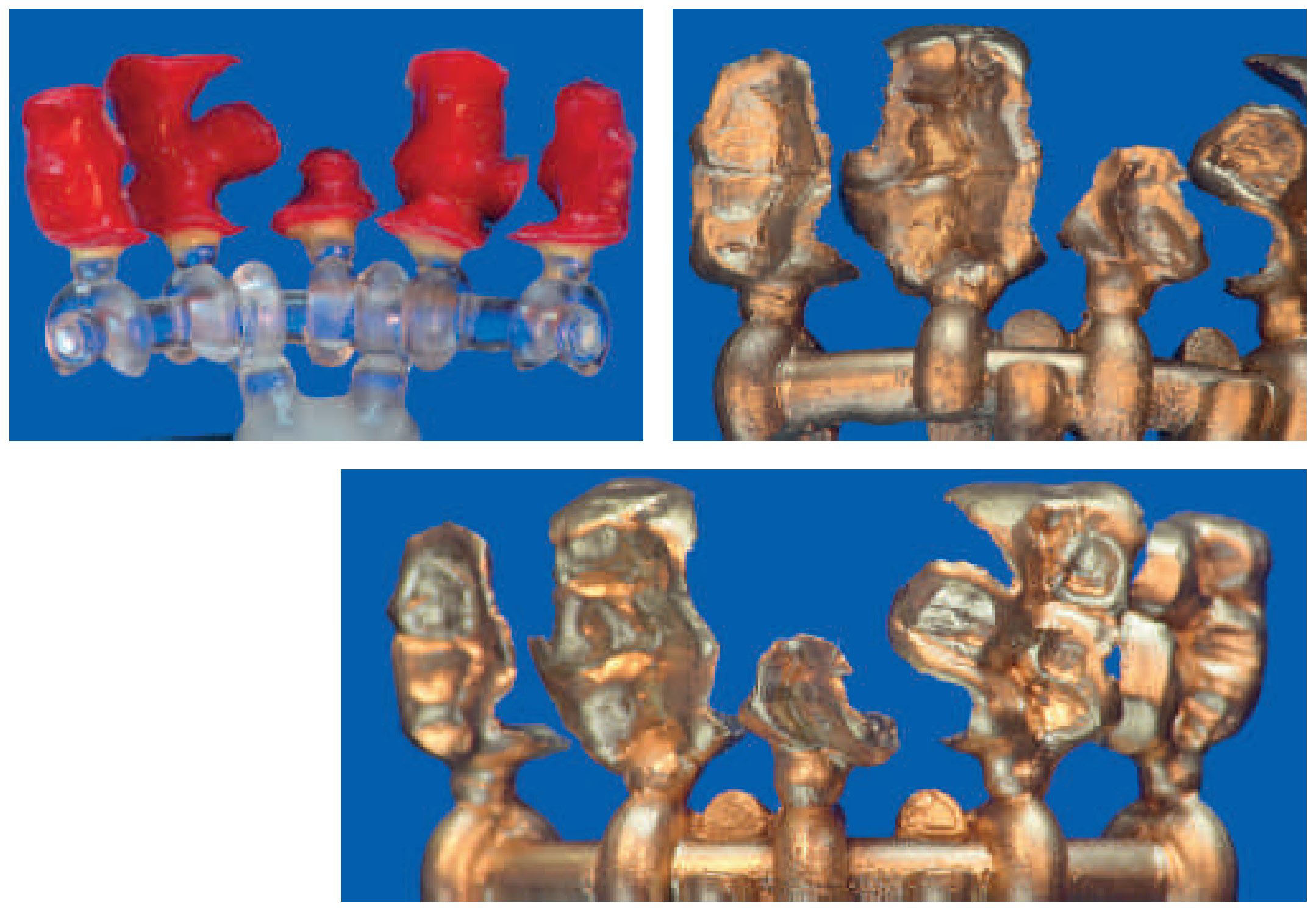

Si se pregunta a un protésico dental qué valores de expansión ajusta para sus trabajos de colado, en general se obtienen tres respuestas distintas, dependiendo de la técnica de colado que se aplique (figs. 1 a 8). Los inlays se ponen en revestimiento de manera distinta a las coronas y los puentes o, en el caso clásico, se persiguen coronas telescópicas con otros valores de expansión. Son la experiencia y la práctica las que enseñan a diferenciar unos sistemas de otros3 y a obtener resultados utilizables. A continuación, el autor expondrá algunas reflexiones acerca de procesos de trabajo racionales.

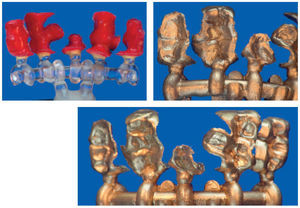

Figs. 1 a 3. Las aleaciones de metales nobles y los inlays se ajustan con un tamaño un poco más pequeño, dado que de este modo los inlays se agarran más fácilmente al istmo y así se ajustan mejor. El control de la expansión en este caso se sitúa en 65% de líquido.

Figs. 4 a 6. Las aleaciones de metales nobles y los puentes de gran tamaño con piezas intermedias macizas se ajustan siempre con un tamaño un poco más grande, dado que de este modo los puentes de metal noble se ajustan mejor. El control de la expansión en este caso se sitúa en 85% de líquido.

Figs. 7 y 8. Las coronas telescópicas de aleación sin metales nobles se ajustan con un 100% de líquido.

¿Colado acelerado o colar durante la noche?

Colado acelerado. El colado acelerado se lleva a cabo conforme a reglas que podrían parecer muy abstractas al protésico dental. Desde el momento de la puesta en revestimiento, cuando se mezclan el líquido y el polvo (sol de sílice y fosfato), hasta la introducción del cilindro en el horno, por regla general no deben transcurrir más de 15 a 20 min en el caso de masas de revestimiento que contengan fostafo13. El factor clave de esta puesta en revestimiento reside en el hecho de que la expansión de fraguado, la cual provoca un calentamiento del cilindro, todavía no debe haber alcanzado su cénit, de modo que durante esta expansión de fraguado todavía se encuentran en el cilindro elementos desplazables. La temperatura de precalentamiento de 700 a 900 ºC (dependiendo de la técnica de colado) asume la expansión de fraguado y la convierte en la expansión térmica.

Sin embargo, el fuerte calentamiento de la masa de revestimiento a través de la zona exterior del cilindro sólo puede funcionar perfectamente si todavía no ha concluido definitivamente la expansión de la masa de revestimiento. Si el protésico espera demasiado tiempo, la masa de revestimiento habrá excedido su fraguado. Esto conduce a la formación de fisuras que no siempre tienen como consecuencia un resultado inservible, pero sí con frecuencia muy antiestético. En ocasiones también se da el caso de que uno de estos cilindros revienta, lo cual obliga a una repetición completa del modelado.

Aunque la temperatura del horno se sitúe en 800 ºC, el cilindro no alcanzará inmediatamente esta temperatura. Directamente tras su introducción en el horno, la reacción de fraguado en el cilindro ha aumentado su temperatura hasta unos 80 ºC. La aportación de calor en el cilindro es incrementada adicionalmente por la temperatura del horno, si bien esto no ocurre tal como uno posiblemente se imagina.

En primer lugar, en este momento empieza a hervir el agua de cristalización en el cilindro. La presión de vapor generada hace que la cera fluya saliendo del cilindro y consume parte de la energía. La temperatura del cilindro se mantiene hasta 10 min por debajo de 100 ºC, concretamente mientras aún haya agua presente en el cilindro. Sólo cuando la masa de revestimiento está completamente libre de agua (tiempo total desde el inicio hasta este momento, aproximadamente 25 min), la temperatura en la masa de revestimiento aumenta constantemente debido a la aportación de calor. Dependiendo de la conductividad térmica de la masa de revestimiento, la temperatura del núcleo del cilindro ascenderá constantemente, dependiendo del tamaño del cilindro, hasta la temperatura interior del horno.

Este proceso no debería ser perturbado bajo ningún concepto11, ni por la apertura de la puerta del horno ni por la introducción de cilindros fríos adicionales en la cámara del horno. De lo contrario, el aumento de temperatura en el cilindro se detendría o se interrumpiría momentáneamente, resultando en un cilindro reventado.

Desde el punto de vista físico, el cilindro ya tiene bastante trabajo con dejar penetrar el calor en el núcleo del cilindro, soportando en el proceso temperaturas más elevadas en el borde del cilindro, mientras la temperatura es todavía mucho más baja en el centro. En este momento, las tensiones de expansión se transmiten desde fuera hacia dentro.

En este contexto, es importante que la expansión sea mayor en el exterior que en el núcleo del cilindro. La inversión de esta expansión desde dentro hacia fuera podría conducir al reventón del cilindro.

Así pues, es importante esperar pacientemente a que concluya este proceso y sólo entonces, una vez completado el programa de precalentamiento controlado por ordenador, proceder al colado perfecto.

Colado durante la noche. El proceso es totalmente distinto en un cilindro que se precalienta durante la noche. Un ejemplo: hacia las 17.00 h se carga el horno y la programación del horno inicia el programa de cocción por la mañana a las 4.30 h. Puntualmente a las 7.00 h, los cilindros están listos para el colado con el programa de control del horno que mantiene con mayor exactitud los valores de expansión. La transformación de la cristobalita y los tiempos de permanencia son exactamente correctos, los cilindros están perfectamente calentados una vez alcanzada la temperatura final y tiene lugar la técnica de colado propiamente dicha. En este caso, a menudo son decepcionantes las malas propiedades superficiales de las superficies de colado.

Pese a respetar todos los parámetros, tampoco esta técnica de colado conduce siempre a un resultado perfecto. Uno de los motivos es que en el caso del precalentamiento durante la noche se pasa por alto el hecho de que, mediante la introducción en un horno de precalentamiento (el lugar más seco en un laboratorio protésico), el agua de cristalización contenida en la masa de revestimiento es extraída ya del cilindro antes incluso de que se ponga en funcionamiento el horno. El agua de cristalización ausente, que no se evapora dentro de la masa de revestimiento al poner en funcionamiento el horno, provoca que el cilindro pueda absorber plenamente la cera como una esponja, y no tiene lugar el proceso de expulsión de la cera propiamente dicho. Así, con las temperaturas ascendentes, el modelado en cera se calcinará en el cilindro y no será expulsado previamente del cilindro por la presión del vapor de agua. Los compuestos de hidrocarburos de la cera de colado son disociados por la temperatura ascendente en el horno, mediante la combinación con oxígeno se forma agua y el carbono remanente se quema en un proceso de oxidación con oxígeno a temperaturas de entre 400 y 600 ºC para formar dióxido de carbono.

Dado que para este proceso se necesita oxígeno y en un horno de precalentamiento apenas tiene lugar un intercambio del aire, rara vez está presente la cantidad suficiente de oxígeno atmosférico. Además, la carga completa con varios cilindros, los cuales deben calentarse en un ciclo de calentamiento, conduce a un déficit adicional de aire y al aumento rápido de ceras y resinas calcinables. La acumulación de carbono también se ve favorecida por la absorción de cera en la masa de revestimiento.

Ni tan siquiera unas temperaturas de precalentamiento elevadas pueden expulsar completamente el carbono del cilindro. A este respecto puede ser útil sellar el cilindro con cera o celofán. Lo importante es que el agua de cristalización permanezca en el cilindro.

Dado que el programa de calentamiento tiene lugar temprano por la mañana en un ciclo normal y, al vaciar el cilindro, durante la calcinación y la absorción del carbono remanente en la estructura metálica el metal reacciona con éste, las superficies coladas no son tan perfectas como se desearía.

Todos estos factores no son necesariamente determinantes para decidirse por otro sistema, pero al constituir la base del resultado del colado son siempre importantes y deberían abordarse brevemente llegados a este punto.

La configuración de piezas coladas

Dado que los modelados en cera en la forma anatómica presentan una estructura de volumen claramente marcada por la forma, y piezas de paredes gruesas y finas se yuxtaponen estrechamente, para obtener colados impecables deben observarse algunas reglas10. Los moldes compactos como los que se utilizan en el colado dental poseen una capacidad térmica comparativamente elevada. Mientras que, tras su retirada del horno, experimenta un enfriamiento uniforme mediante el aire ambiental, se forma en ella un campo de temperatura con una temperatura del núcleo más elevada en la masa de revestimiento.

A fin de obtener unas piezas coladas sin rechupes, es preciso estructurar claramente el proceso de solidificación en la velocidad de solidificación. Esto se consigue situando en la medida de lo posible los moldes de colado gruesos en el centro y las zonas de paredes más finas en la zona marginal de los moldes. Las zonas de paredes gruesas del cuerpo de colado permanecen líquidas más tiempo, ya que aquí está presente mucha más energía térmica. De este modo pueden actuar como acumuladores de temperatura. Una alimentación continua desde una sección transversal gruesa a los objetos de colado propiamente dichos sin constricción de dichas secciones transversales asegura un flujo sin obstáculos del material fundido, mediante lo cual pueden evitarse fallos en el colado1. De esta manera, debido a la afluencia de material fundido líquido, se produce en un cilindro un calentamiento alterado de la estructura de la masa de revestimiento. Por fuera, el molde se encuentra relativamente pegado a la cubierta exterior del cilindro, la cual presentará un comportamiento de enfriamiento relativamente rápido en virtud de la irradiación del calor hacia el exterior y hacia el interior. Los canales de admisión, así como los distribuidores, son calentados hacia dentro por el cono y la pieza colada, y experimentan la menor pérdida de calor en la evacuación del calor. Así pues, estas zonas pueden denominarse centro caliente. Estas zonas mantienen durante el mayor tiempo el calor del material fundido y garantizan el flujo hasta el objeto colado. Los objetos colados incompletos suelen tener su causa en una temperatura de precalentamiento demasiado baja o en un material fundido no calentado en la medida suficiente hasta superar la temperatura de liquidus. Otra causa puede ser una presión de aire demasiado baja en el sistema de presión de vacío. En este caso no se superan las tensiones superficiales o resulta insuficiente la fuerza centrífuga de una centrifugadora. Las superficies de cuerpos colados en el ámbito dental son determinadas por diversos factores. Debido a finas fisuras en la pared del molde, durante el llenado se producen pequeñas rebabas de prensado circulares y a menudo también con aspecto de escudo. En la zona de los márgenes también pueden apreciarse con frecuencia rebabas. Si la superficie del colado tiene un aspecto arrugado o agrietado, la causa suele radicar en unas temperaturas de colado y precalentamiento demasiado bajas. Las temperaturas de precalentamiento del cilindro más bajas favorecen a menudo un enfriamiento rápido y por consiguiente una superficie relativamente lisa, la cual puede contener una formación de capas. Una temperatura de colado baja conduce a superficies lisas, dado que el material fundido no puede penetrar en los poros individuales del molde en el poco tiempo que transcurre hasta la solidificación. De este modo se obtiene una superficie no perfecta pero muy lisa. Unas temperaturas del material fundido o del molde demasiado elevadas conducen, debido a la solidificación lenta, a una solidificación esponjosa y dendrítica, y por ende a una superficie rugosa. Las masas de revestimiento de grano grueso resultan también en superficies rugosas, dado que el relieve superficial de la masa de revestimiento ya contiene esta característica. Las perlas de colado en el objeto son burbujas de aire originales que, al ascender en la masa de revestimiento aún líquida, se han quedado adheridas al objeto y han fluido al exterior. Las inclusiones en el colado aparecen a causa de la entrada de restos de óxido procedentes del crisol o en caso de resistencia de los cantos deficiente debido al arrastre y el desprendimiento de rebabas delgadas puntiagudas en la masa de revestimiento. Mientras que los rechupes como consecuencia de la elevada velocidad de solidificación debido al flujo deficiente del material fundido conducen al agrietamiento del colado, porque el volumen de contracción es mayor que el depósito de material fundido existente, se produce así déficit del molde. Cuando se utiliza una masa de revestimiento muy densa y homogénea, pueden resultar márgenes de la corona redondos si los gases procedentes de la zona incluida no pueden escapar, de modo que no permiten al cien por cien el comportamiento de llenado del molde por parte del material fundido.

Tales fenómenos pueden reducirse mediante canales de desaireación que completen el modelado por vestibular. La solidificación de metales empieza por regla general con gérmenes de cristalización en el material fundido, los cuales por su número y velocidad de crecimiento determinan también el tamaño de grano de la estructura de solidificación. Se trata de las denominadas partículas de metal, átomos de metal o partículas extrañas homogéneas de elevado punto de fusión, que deben considerarse como el punto de partida de la solidificación y alrededor de las cuales se deposita homogéneamente el resto del material fundido. Asimismo, el borde del molde de colado constituye también una superficie extraña.

Mientras que para la formación de gérmenes homogénea debe tener lugar un subenfriamiento del material de fundido por debajo del punto de fusión, esto no es necesario para la formación de gérmenes heterogénea.

Durante el colado, la evacuación de calor tiene lugar mediante la irradiación de calor al exterior del molde. Los gérmenes heterogéneos crecen en el interior del material fundido, en sentido opuesto al flujo de calor. En el caso de los gérmenes homogéneos en el interior, el crecimiento tiene lugar siempre en la dirección del flujo de calor, esto es, debido al calor de solidificación liberado la zona en proceso de solidificación está más caliente que el material fundido subenfriado que la rodea. En piezas coladas reales se observan habitualmente formas mixtas de ambos tipos de solidificación.

El hecho de que en el cilindro se encuentre una corona individual o un anillo completo con múltiples coronas es irrelevante a este respecto. El mismo principio puede trasladarse al esquelético.

El hecho de que en el cilindro se encuentre un esquelético o tres esqueléticos es en principio secundario para el colado.

El modelo de un trabajo de esquelético auténtico de masa de revestimiento no aconseja una colocación adicional de jitos en un cilindro, de no ser por la existencia del perfeccionamiento de la técnica de modelado para esqueléticos.

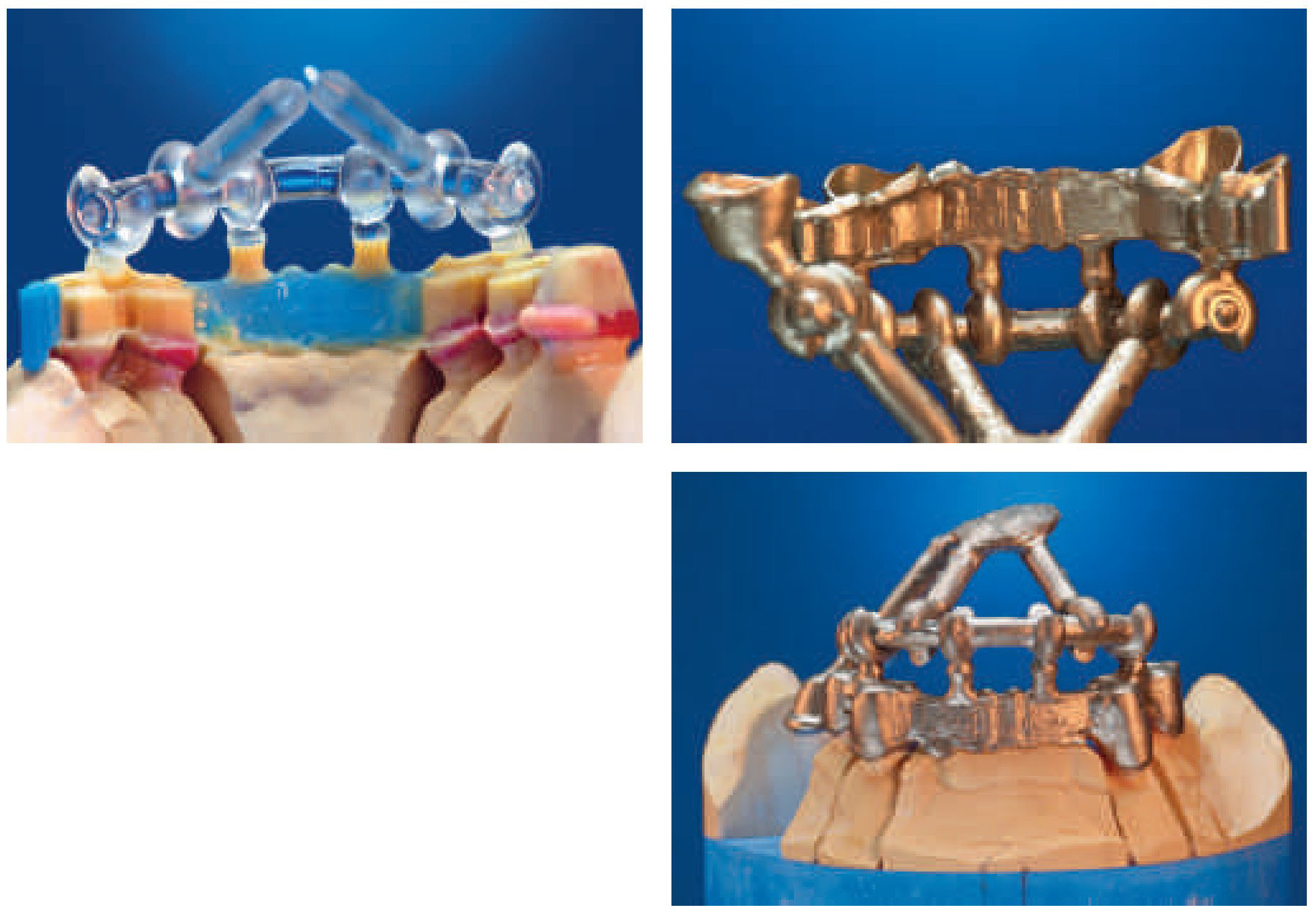

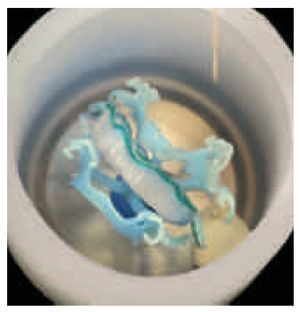

Perspectivas: avances en la técnica de modelado

Las masas de modelado fotopolimerizables, las cuales pueden utilizarse como piezas terminadas de cera para un modelado de esqueléticos y funcionan de forma similar a la antigua técnica de modelado, marcan la sutil pero importante diferencia. En primer lugar, de este modo pueden modelarse los esqueléticos directamente sobre el modelo maestro; en segundo lugar, estos modelados pueden polimerizarse mediante luz ultravioleta, y en tercer lugar, es posible retirar estos modelados del modelo sin problemas y sin ninguna deformación (Metacon y Metablue, primotec, Bad Homburg, Alemania). Si se desplaza la colocación de los jitos hacia el margen dorsal del modelo, es posible colocar los jitos de modo que el modelado quede de canto sobre un formador de zócalos. De esta manera se obtienen nuevas posibilidades para aprovechar mejor el espacio en un cilindro de esqueléticos. Así pueden ponerse en revestimiento sin problemas dos o tres esqueléticos en un cilindro. Asimismo pueden ponerse en revestimiento en un cilindro combinaciones de coronas de aleación sin metales nobles y esqueléticos14.

Dado que los modelados se confeccionan en el método de retirada directa, los requisitos a la expansión de colado son idénticos. No existe ningún modelo de masa de revestimiento que al rellenar el molde experimente ya la expansión de fraguado de la masa de revestimiento, y por ende tampoco existen masas especiales de revestimiento de esqueléticos que tengan este comportamiento. Para la tecnología de colado se necesita, naturalmente, la misma masa de revestimiento de coronas y puentes que para las estructuras de puentes y coronas de aleaciones sin metales nobles8. Por lo tanto, si la elección del material es idéntica, estas estructuras pueden ponerse en revestimiento conjuntamente. Esto ahorra trabajo. Permite prescindir de la duplicación y la confección de un modelo de revestimiento, reduciéndose así también los costes de confección. Una masa de revestimiento para aleaciones sin metales nobles y la posibilidad de prescindir de duplicados de silicona ahorran tiempo además de material.

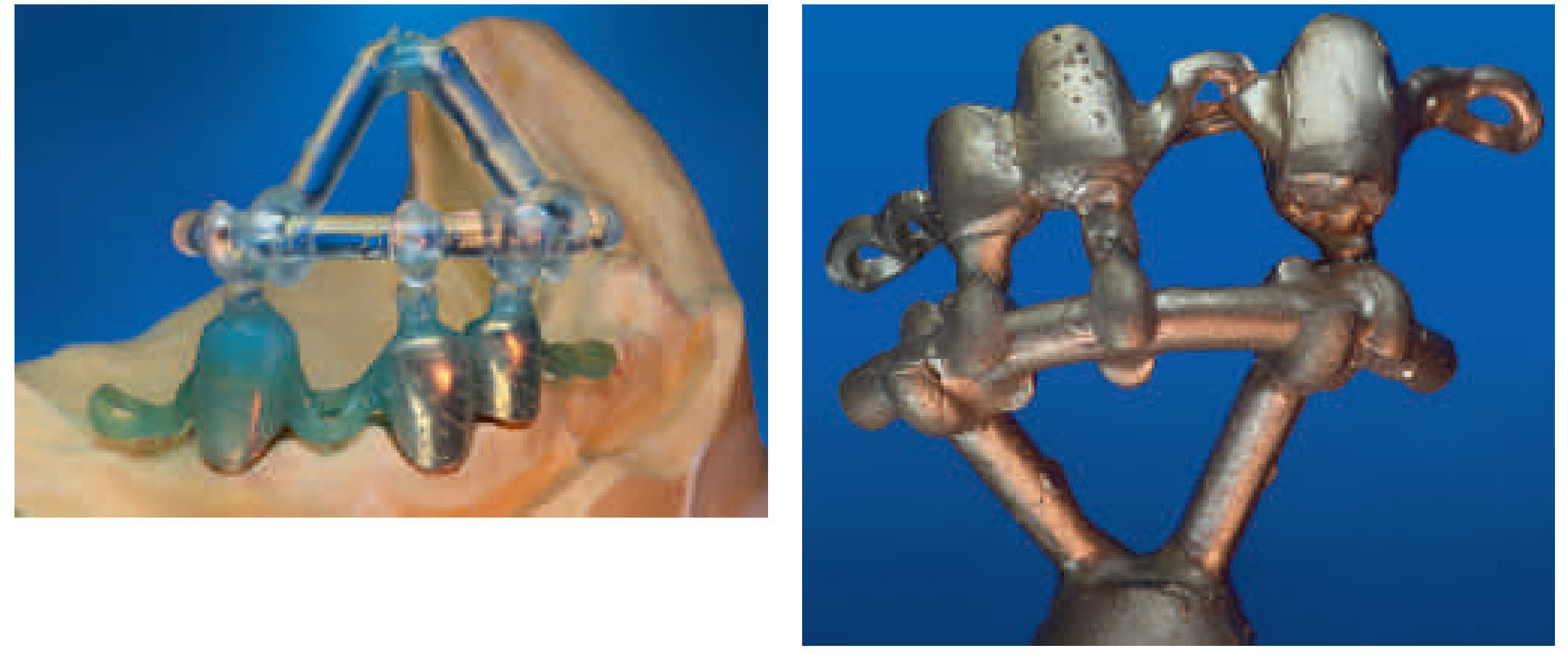

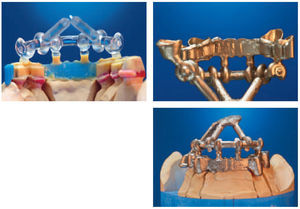

Al colocar los jitos de colado para varios esqueléticos en un cilindro, lo importante es la ubicación correcta. En ocasiones puede ser necesario no colocar el cono de colado en el centro del cilindro, sino otorgar prioridad a la posición correcta de las piezas de colado en el cilindro (figs. 9 a 16). Fue un francés, Etienne Brand, quien llevó esta idea hasta sus últimas consecuencias y desarrolló un sistema de puesta en revestimiento que ofrece al protésico la posibilidad de escoger moldes de colado individuales cuya altura y diámetro permiten lograr un máximo de técnica de colado con un mínimo de masa de revestimiento (fig. 17). Las placas de base de acero especiales (fig. 18), las cuales fijan los anillos de silicona para una forma de cilindro sin anillos o fijan limpiamente los anillos metálicos a la placa de base, permiten escoger entre el anillo metálico o la puesta en revestimiento sin anillo. Sin embargo, la verdadera clave es un imán en el cono de colado que aloja el modelado y permite desplazarlo sobre la placa de soporte. De este modo, el protésico puede desplazar la posición del modelado en el cilindro tras la colocación de los jitos sobre la placa de base, ajustando así la posición perfecta en el cilindro. Independientemente de si se necesita un cilindro pequeño o grande, este sistema ofrece mucho espacio para poco material.

Fig. 9. Tanto para los anillos de metal como para la técnica de colado sin cilindro, se sitúa el molde de silicona en todos los tamaños en una única placa de base.

Fig. 10. Es posible colocar los jitos de colado para varias estructuras de esquelético en un cilindro.

Fig. 11. En la técnica de colado acelerado con la masa de revestimiento especial maruvest Speed puede ajustarse perfectamente el valor de expansión para todas las aleaciones metálicas. Para esqueléticos, el autor utiliza una concentración de aproximadamente 98% líquido para ajustar la expansión.

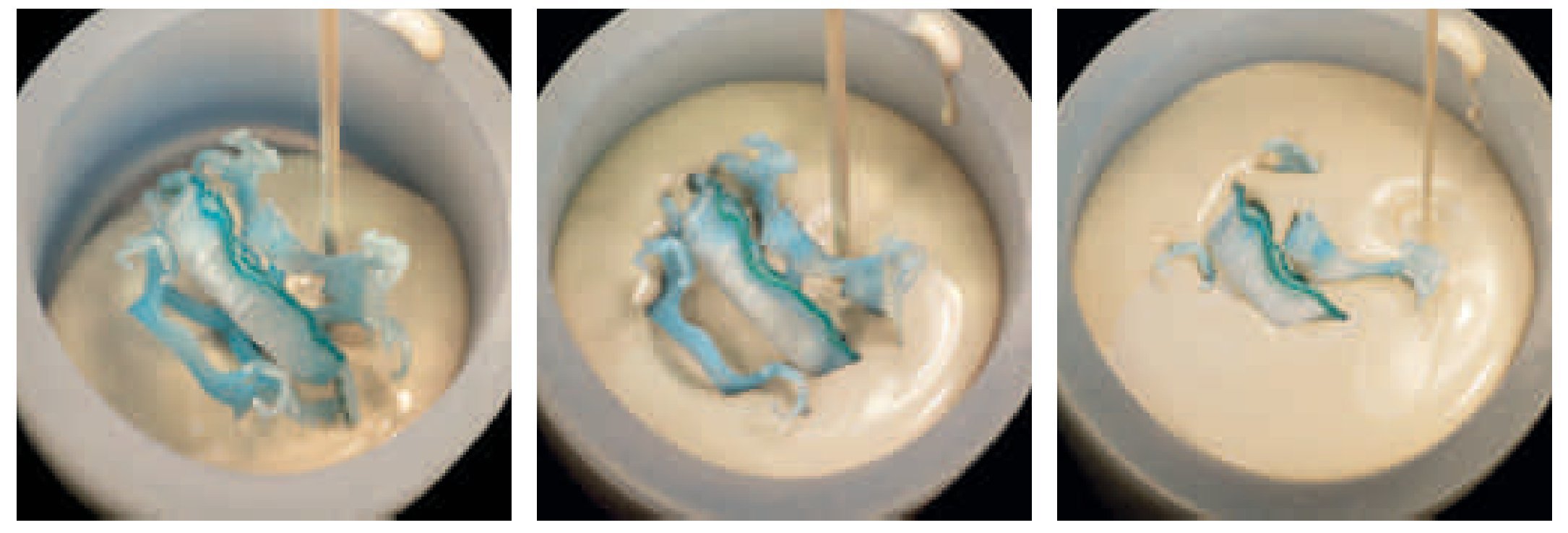

Figs. 12 a 14. El vertido de la masa de revestimiento puede realizarse sin problemas bajo control visual.

Figs. 15 y 16. El desmuflado tiene lugar mediante chorreado cuidadoso de las estructuras coladas con corindón.

Figs. 17 a 19. La forma semicircular y tres radios de distinto tamaño de la placa de base posibilitan desde el colado pequeño hasta el grande.

Ya se ha descrito el control de las masas de revestimiento, pero todavía es preciso un añadido. La forma de cilindro semicircular creada para el colado de este sistema tiene en cuenta la posición de los objetos de colado y, mediante una colocación hábil, puede controlar incluso cuerpos de colado muy grandes mejor que una forma de cilindro completamente redonda (fig. 19). Por regla general, un puente de 14 piezas no es un círculo cerrado, sino que su forma básica se corresponde más bien con un semicírculo. Precisamente la forma que favorece los puentes de gran tamaño. La expansión en un cilindro tiene lugar siempre tridimensionalmente, con todas las áreas expandiéndose uniformemente en los tres ejes espaciales. Por lo tanto, una forma de cilindro redonda conduce hacia el cilindro la parte de la expansión en la que no se encuentra nada excepto la masa de revestimiento. Por desgracia, esta área conduce a valores excesivos en la expansión. Al prescindir de esta masa y reducir el cilindro a una geometría uniformemente circular de recorrido a la misma distancia que la forma del modelado, son posibles unos resultados de colado asombrosamente buenos.

Algo así era necesario desde hace tiempo, y de este modo se une lo que debería estar unido.

Este sistema de colado está presente en el mercado desde la IDS 2009 (Et-click®, dental news, Wolxheim, Francia) (figs. 20 y 21). También está disponible la masa de revestimiento adecuada maruvest Speed, con la cual el autor ha logrado excelentes resultados (fig. 22). Esta masa de revestimiento está especialmente indicada para cera fotopolimerizable y permite un excelente control de la expansión (Megadental GmbH, Bündingen, Alemania). El control de la expansión se sitúa entre el 0,5% y el 3,4%, dependiendo del líquido y la concentración del líquido de mezcla elegidos. Así pues, esta masa de revestimiento está perfectamente indicada para aleaciones de cocción (figs. 23 y 24). Ofrece al protésico dental todas las posibilidades de adaptación individual a su sistema de colado, así como a su filosofía de colado.

Figs. 20 y 21. El modelado puede desplazarse libremente sobre la placa de base.

Figs. 22 a 24. La expansión de la masa de revestimiento con masa de revestimiento maruvest Speed para el colado acelerado se ajusta con aproximadamente 95% líquido a estructuras de aleaciones sin metales nobles.

Correspondencia

ZTM Andreas Hoffmann.

Dentales Service Zentrum.

Ludwig-Erhard-Straße 7b, 37434 Gieboldehausen, Alemania.

Correo electrónico: info@1dsz.de