Introducción

La utilización de cerámicas de alto rendimiento, como dióxido de zirconio y óxido de aluminio, es actualmente muy habitual en la odontología y la prótesis dental7. Todo profesional conoce una selección de sistemas con sus ventajas e inconvenientes y ya se ha decidido por su sistema8.

La digitalización y el fresado o rectificado en una fresadora ya no constituyen retos insuperables. Parece haber concluido el tiempo de los experimentos. En su lugar, actualmente está en pleno auge el proceso de centralización en centros de fresado. El número de escáneres en los laboratorios de clínicas alemanes y los laboratorios dentales comerciales crece continuamente. Así, la mayoría de las estructuras de dióxido de zirconio llegan ya sinterizadas procedentes de un centro de fresado o son confeccionadas por el propio protésico dental y tras el fresado son sinterizadas definitivamente en un horno de sinterización especial.

El procesamiento del material

Estos nuevos materiales son manipulados por el protésico dental. En el día a día protésico a menudo pueden producirse en la cadena de procesamiento pequeños errores que, sin embargo, pueden tener importantes consecuencias11.

No parecen existir grandes problemas para el procesamiento de cerámicas dentales. Toda cerámica de recubrimiento, independientemente del fabricante, se estratifica y se cuece conforme a los mismos criterios de procesamiento5. Los programas de cocción de los hornos de cerámica están programados de forma fija, de modo que a partir de la instrucción inicial en una cerámica de recubrimiento determinada se crea rápidamente una rutina de procesamiento acostumbrada10. Con unos pasos de trabajo ya conocidos del ámbito de la metalocerámica y las técnicas de inyección a presión de cerámicas vítreas, también las nuevas cerámicas de estructura se integran ahora rápidamente en el proceso de trabajo. Sin embargo, los requisitos de manipulación de estas cerámicas de alto rendimiento son mucho más diferenciados que los de las metalocerámicas. Especialmente las preparaciones de estructuras de coronas y puentes de óxido de aluminio o dióxido de zirconio para el recubrimiento cerámico son fundamentalmente distintas a las de la metalocerámica6. Puesto que a partir de estas cerámicas de alto rendimiento pueden surgir estructuras que antaño se englobaban puramente en el procesamiento del metal, en este caso se aplican técnicas de procesamiento totalmente distintas2 (fig. 1).

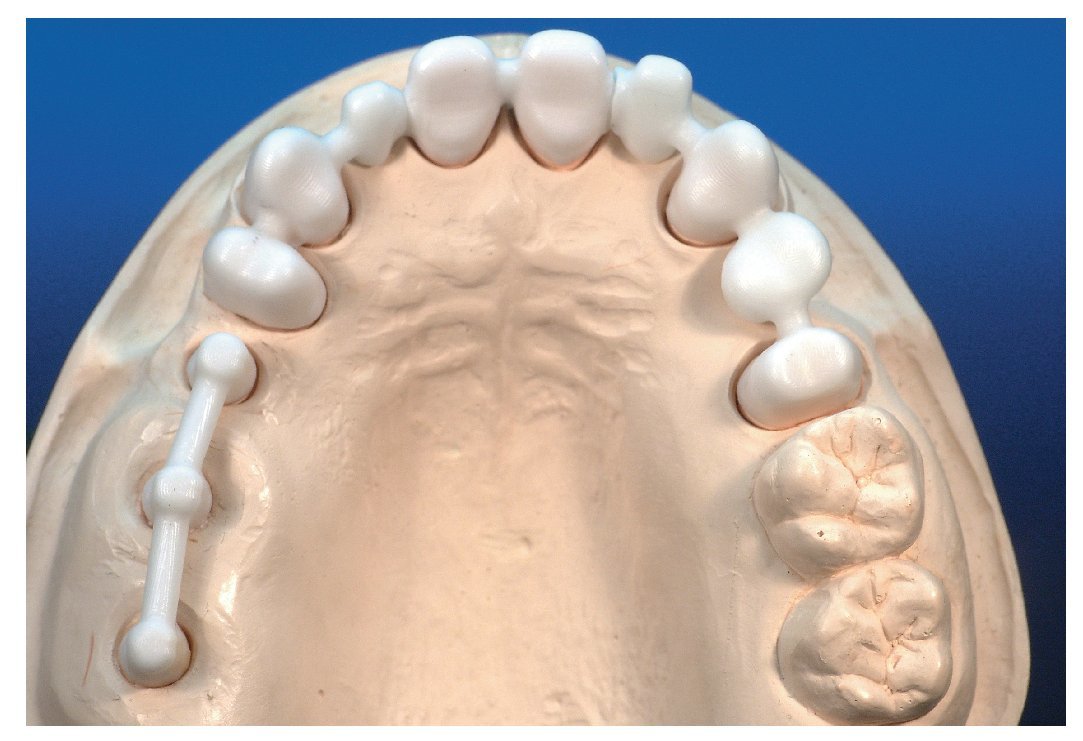

Fig. 1. Una estructura de puente circular tras la sinterización. Las correcciones de precisión se realizaron mediante una turbina siguiendo el método de rectificado posterior, y con cualquier sistema de fresado empleado deben ser llevadas a cabo manualmente por el protésico dental con control del ajuste en el modelo.

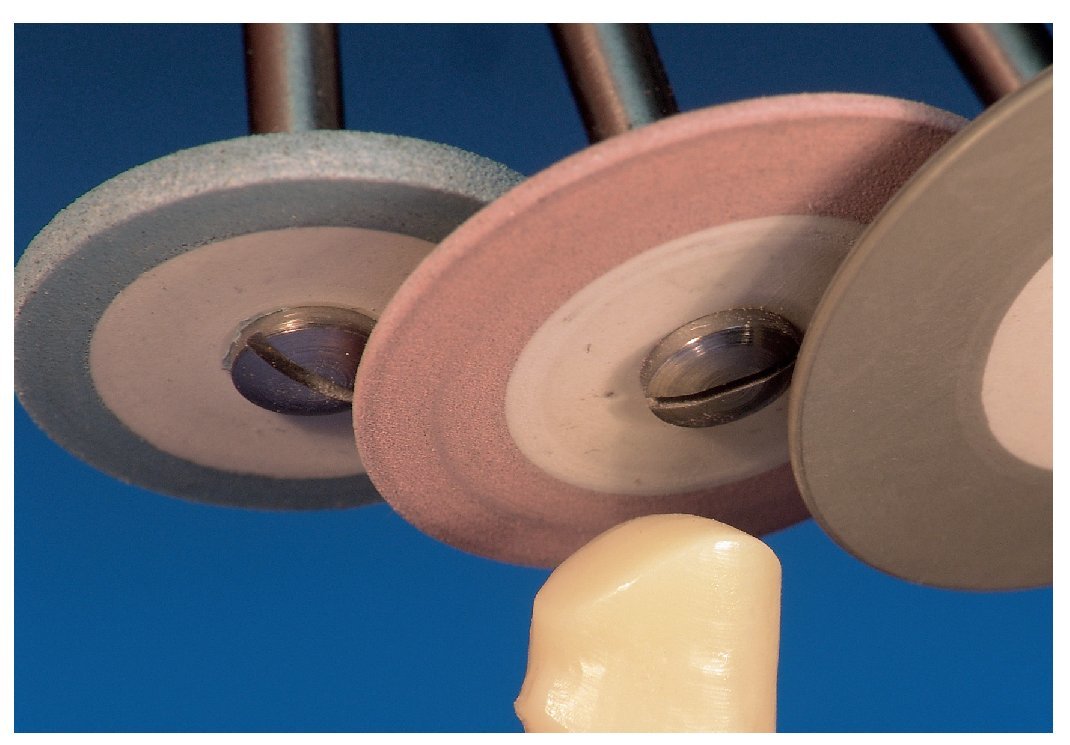

Tampoco las estructuras de dióxido de zirconio HIP (material que se sinteriza y a continuación se fresa) están todavía terminadas al salir de la fresadora. También en el caso de estas estructuras son necesarios trabajos de retoque conformadores y correctores utilizando instrumentos rotatorios. Para ello son ideales puntas de diamante y fresas especiales ligadas con cerámica, así como pulidores de goma con granos abrasivos de diamante especiales4 (figs. 2 a 4), mientras que los instrumentos de carburo de tungsteno están siempre contraindicados para ello.

Fig. 2. Para el tratamiento superficial del ZrO2 la firma Gebr. Brasseler, Lemgo, Alemania, ha diseñado una estrategia de mecanización adecuada para este trabajo en forma de granos determinados para los distintos materiales abrasivos diamantados. Desde grueso (azul-blanco), pasando por rojo-blanco, amarillo-blanco y blanco-blanco, la estructura de grano de los diamantes es cada vez más fina, y la estrategia de mecanización para el tratamiento manual de la superficie está adaptada en consecuencia.

Fig. 3. Asimismo en los tres niveles, grueso (azul), medio (rojo) y fino (gris), los discos abrasivos diamantados están ligados en un aglutinante de elasticidad permanente y son ideales para el tratamiento del dióxido de zirconio. Están especialmente indicados para reducir márgenes y pulir superficies.

Fig. 4. Estos materiales abrasivos (gris = pulidor de goma para abrillantado intenso, rojo = grano medio, azul = grano grueso) también están indicados como pulidores de goma, a fin de trabajar superficies paralelas para la técnica de conectores en el pulido superficial final. El desgaste de estas fresas debe comprobarse y ajustarse continuamente mediante una piedra para avivar a fin de determinar que el contorno superficial sea el adecuado.

Las indicaciones del fabricante especifican que este tratamiento debe realizarse con una turbina con un número de revoluciones elevado y una presión de apriete reducida bajo refrigeración por agua.

Estos sistemas de turbina no siempre están presentes en los laboratorios protésicos, de modo que a menudo no se cumple este requisito.

Las turbinas controladas por aire están disponibles como aparatos compactos y pueden utilizarse tanto sin suministro de agua como con éste. Algunos de los aparatos pueden emplearse como pieza de mano y también pueden fijarse en la fresadora.

El uso de puntas para rectificar está limitado por el grosor del vástago (diámetro de los vástagos de turbina 1,5 mm). Así pues, el cambio a fresas técnicas con un diámetro de vástago de 2,35 mm va siempre ligado a un cambio de aparato y a una geometría de fresa modificada. El autor utiliza en este caso la Perfekta 900 (Perfekta 900 W&H Dentalwerk, Bürmoos, Austria). Hasta donde llegan los conocimientos del autor, W&H es el primer fabricante que logró desarrollar un potente motor con 100.000 rpm que permite mecanizar perfectamente el dióxido de zirconio. A diferencia de una turbina de laboratorio convencional, el micromotor trabaja de forma extremadamente respetuosa con el material manteniendo una elevada eficacia abrasiva. Además, las fresas tienen una duración sensiblemente mayor, en virtud del ideal y estable número de revoluciones de 100.000 rpm a 0,7 Ncm (alrededor de tres a cinco veces más que una turbina convencional). El usuario dispone de una pieza de mano multiplicadora que puede utilizarse con y sin refrigeración por agua y posibilita unos números de revoluciones de hasta un máximo de 100.000 rpm. Opcionalmente está disponible una pieza de mano técnica que admite números de revoluciones de hasta 50.000 rpm, con un elemento de manejo separado que actúa como unidad de control central y que permite alternar entre la mecanización en mojado y en seco, y opcionalmente permite alternar entre la pieza de mano multiplicadora y la pieza de mano técnica.

La técnica continúa evolucionando también en este sentido, y constantemente se conciben nuevos sistemas que permiten un procesamiento más eficiente y rentable de los nuevos materiales.

Los límites de lo factible están regulados por las especificaciones del fabricante y por la Ley de Productos Médicos alemana. Las reglas del juego están claramente establecidas y deben respetarse. No todo lo que parece fácil está permitido, y no todo lo que puede pasar resulta inmediatamente visible. Los errores debidos al tratamiento incorrecto del dióxido de zicornio3 sólo se ponen de manifiesto en boca del paciente, y es ahí donde realmente reside la dificultad.

Historia de la evolución en el laboratorio protésico

Afortunadamente han quedado atrás los tiempos en los que las cofias confeccionadas en la técnica CAD/CAM se ferulizaban a una estructura de puente mediante un conector y una forma de póntico dimensionada de forma inexacta llenaba el espacio interdental (figs. 5 y 6). Pero el «colega» ordenador no es la única competencia técnica en cuestiones de prótesis dental. Naturalmente, en los métodos CAD se plantean elevadas exigencias a los conocimientos técnicos y a la responsabilidad del protésico dental, dado que la realización propiamente dicha del diseño de la estructura en el ordenador se apoya fundamentalmente sobre los conocimientos básicos9. Esto requiere conocimientos especiales también en relación con el dimensionamiento, la estructuración y las características de las formas en cualquier tipo de prótesis dental fija. Así, en toda actividad creativa en la confección de prótesis dentales se plantean exigencias a los conocimientos y el esmero del protésico dental, y por consiguiente es necesaria una cualificación acorde. La aplicación de nuevas tecnologías de confección suele requerir también la transformación del desarrollo ocupacional y de cualificación. Ningún empresario puede operar con éxito en el trabajo manual con una nueva tecnología sin contar con la formación pertinente.

Fig. 5. El software dental que permite el diseño de formas dentales anatómicas reducidas no se ha desarrollado hasta los últimos años. Este software no ha demostrado una idoneidad ilimitada, especialmente para supraestructuras de implante y conectores de gran envergadura. En los comienzos se confeccionaban estructuras de tipo cofia con conectores de tipo barra.

Fig. 6. Si bien estas estructuras de dióxido de zirconio fuertemente subdimensionadas poseían una estabilidad propia suficiente, no se correspondían con el diseño de coronas y puentes modernos, el cual prescribe una estructura de apoyo anatómica reducida. Para ello se utilizaba cerámica de recubrimiento para rellenar la forma, sobredimensionada hasta tal punto que eran inevitables los desconchamientos y las fracturas de la estructura.

La Ley de Productos Médicos alemana (MPG) del 2.8.1994 (modificada en 1998, 2002 y 2003) regula la fabricación y las directrices de procesamiento. En la MPG se estipula claramente que las indicaciones del fabricante y las normas DIN relevantes regulan nuestra actividad. En el caso de la confección de trabajos de prótesis dentales se trata siempre de un artículo único en el que los conocimientos del protésico dental sirven como base para la realización. Así pues, en la fabricación de productos dentales, todo fabricante que se considere responsable de la confección a medida de prótesis dentales también conforme a la Ley de Productos Médicos debe verificar y garantizar siempre todos los criterios de fabricación y el procesamiento correcto. La declaración de conformidad, que se emite con cada fabricación (incluso en caso de fabricación parcial) de productos dentales presupone asimismo la competencia técnica. No puede darse una autorización general para estructuras de coronas y puentes conforme a un patrón de trabajo, dado que se basan siempre en casos individuales y en este ámbito no es relevante la fabricación en serie.

La fabricación a medida regulada en el marco de la MPG se refiere precisamente en este contexto a la confección individual responsable, tal como se desprende del siguiente extracto: «Un producto a medida [...] es un producto médico que se confecciona expresamente según prescripción por escrito (p. ej., según receta) y conforme a características específicas de concepción para un paciente determinado (¡no tiene lugar fabricación en serie de los productos!). Estos productos son confecciones individuales, como prótesis de miembros, productos dentales, gafas [...]»1.

Así pues, todos los trabajos de prótesis dental se engloban en el ámbito esencial de trabajo manual por parte del protésico dental, y aunque se hubiera alcanzado tal grado de sistemas de aplicación que todo el trabajo protésico fuera asumido por el ordenador, la supervisión de estos procesos requiere los conocimientos técnicos de un maestro.

Sin unos conocimientos técnicos especiales no puede asumirse la responsabilidad sobre la producción. La ignorancia de la tecnología de procesamiento no protege contra la sanción, ni mucho menos lo hace una actuación consciente contra estas reglas. Si el fabricante permite exclusivamente una mecanización en mojado, debe respetarse esta especificación. A menudo no se complementa este procedimiento en el día a día del laboratorio, pero debido a ello en muchos ámbitos queda anulada la conformidad del fabricante y la plena responsabilidad se traslada al protésico dental. A este respecto, es irrelevante si se actúa con o sin conocimiento de causa. De este modo, el fabricante queda eximido de responsabilidad en asuntos de reclamación y es el protésico dental, como tantas veces ocurre, quien debe subsanar este error a expensas propias mediante la repetición del trabajo, en algunos casos incluso con obligaciones económicas para con el odontólogo y el paciente.

De hecho, es muy sencillo llevar a cabo la mecanización en el procedimiento de fresado en mojado. Mediante goteo, rociado o inmersión repetida en un recipiente con agua pueden ejecutarse sin problemas estos pasos de la mecanización conforme a las especificaciones de los fabricantes. A este respecto puede recurrir tranquilamente la creatividad del protésico dental, toda vez que los fabricantes no dicen cómo debe mecanizarse en mojado, sino sólo que debe hacerse.

El tratamiento superficial de ZrO2

El acabado y el ajuste son tareas que un protésico dental realiza siempre y en todo lugar. Precisamente porque en la prótesis dental se domina tan bien el fresado para casi todos los materiales, el protésico tiende a proceder de la misma manera para el dióxido de zirconio. Pero no todo lo que gira está indicado para el tratamiento correcto de esta cerámica estructural. Unos instrumentos o puntas y números de revoluciones incorrectos arrojarán siempre resultados negativos14. Por desgracia no siempre se nota esto inmediatamente, sino que a menudo sólo se percibe cuando algún componente de nuestro trabajo de cerámica sin metal se desprende bajo carga en la boca del paciente. Así pues, es importante seguir las instrucciones del fabricante en cuanto a los instrumentos o puntas autorizados para el acabado. De hecho, realizar el tratamiento correcto es muy sencillo. Trabajando con números de revoluciones elevados y sin ejercer presión sobre los instrumentos, las fresas abrasivas diamantadas son capaces de erosionar la superficie del dióxido de zirconio. La dureza abrasiva del diamante es incluso 140 veces mayor que la del corindón. Las denominadas herramientas bastas tienen tamaños de grano de hasta 80 mm. De este modo se crean en la superficie concavidades en forma de surco que se corresponden con el ángulo de canto del grano. Este desprendimiento del dióxido de zirconio de la superficie tiene lugar con una fuerza muy elevada que actúa al incidir la punta de diamante sobre el dióxido de zirconio. En el proceso se alcanzan en el dióxido de zirconio temperaturas muy elevadas que actúan puntualmente sobre la superficie. En consecuencia se deshace el enlace químico del dióxido de zirconio.

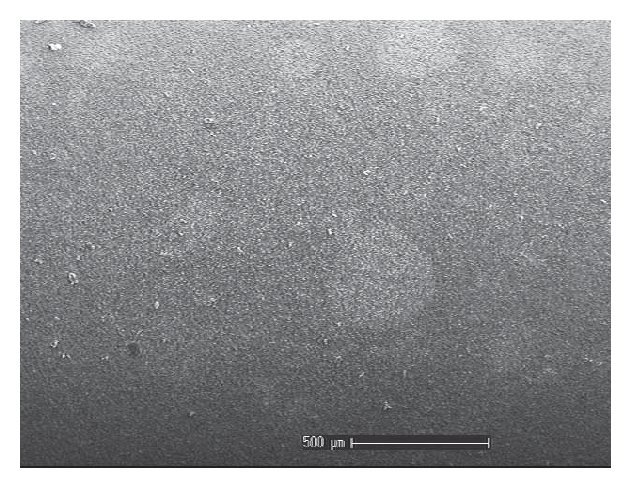

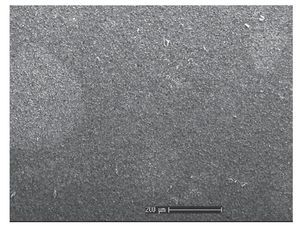

La acción conjunta del intenso efecto de cizallamiento por parte de la punta de diamante que rasca la superficie y el consiguiente aumento de la temperatura con la dilatación física de la superficie en la zona de acción conduce al desconchamiento del material13. Así pues, el grano de diamante destruye eficazmente la superficie del material. La tensión entre el dióxido de zirconio frío y el caliente provoca presumiblemente una propagación de fisuras, y por consiguiente resulta de la fuerza ejercida por el diamante. Como consecuencia de la elevada velocidad de rotación del instrumento, el mismo grano de diamante vuelve a incidir exactamente en la misma muesca en la siguiente vuelta, penetrando así un poco más profundamente en la superficie de dióxido de zirconio. La profundidad de rugosidad del fresado viene definida por el grano de diamante que sobresale del aglutinante (soporte galvánico). Varios miles de revoluciones por segundo se encargan de que las puntas de diamante desgasten en forma de surcos el dióxido de zirconio (figs. 7 a 14). En este proceso se alcanzan valores que deberían considerarse con mayor detalle.

Fig. 7. El recubrimiento de la superficie con diamantes tiene lugar mediante una ligadura galvánica sobre la estructura básica metálica de la fresa.

Fig. 8. La imagen aumentada de la superficie muestra cómo los granos de diamante están empotrados en la ligadura metálica galvánica. La regla de medición tiene un tamaño de 500 mm.

Fig. 9. En esta imagen aumentada se aprecian perfectamente las astillas de diamante individuales en la ligadura metálica. El aumento de la regla negra tiene un tamaño de 200 mm.

Fig. 10. Sólo con una escala de aumento muy grande es posible apreciar los bordes de las astillas de diamante individuales. La proporción de tamaño de la regla negra muestra un tamaño de 20 mm.

Fig. 11 El tamaño de grano de diamante en esta fresa tiene un diámetro de 8 a 15 mm.

Fig. 12. La escala de 500 mm todavía no permite apreciar claramente a simple vista los granos de diamante.

Fig. 13. El aumento de la superficie con una escala de 200 mm permite apreciar una estructura rugosa en cuyas puntas se observan los granos de diamante.

Fig. 14. Sólo el aumento hasta una escala de 20 mm permite apreciar los granos de diamante individuales en el aglutinante galvánico.

¿ A 250.000 rpm equivale a 4.166,67 revoluciones/s

¿ A 200.000 rpm equivale a 3.333,33 revoluciones/s

¿ A 160.000 rpm equivale a 2.666,67 revoluciones/s

¿ A 100.000 rpm equivale a 1.666,67 revoluciones/s

¿ A 50.000 rpm equivale a 833,33 revoluciones/s

En función de la velocidad de rotación debe tenerse en cuenta el tiempo de acción durante la mecanización. Los diamantes necesitan un determinado número de percusiones para penetrar profundamente en la superficie de dióxido de zirconio. Durante el tratamiento de las superficies del material mediante una turbina, la velocidad de rotación disminuirá sensiblemente en cuanto se haya establecido contacto con el objeto. La energía consumida por la acción de las astillas de diamante frena la rotación de la turbina. Precisamente por ello debe trabajarse con una presión reducida sobre la superficie, a fin de garantizar la velocidad de rotación de la fresa. El número de revoluciones en vacío de las turbinas debería situarse en 250.000 rpm, si bien al contacto con el material se ve considerablemente frenado y pierde así entre un 40 y un 45% de su velocidad. La velocidad se recupera espontáneamente cuando la fresa se separa de la superficie del material, y vuelve a reducirse al restablecerse el contacto. En este proceso puede apreciarse en el ruido del aire (silbido) cómo varía la velocidad de rotación.

Los nuevos micromotores, que funcionan con hasta 100.000 rpm, cuentan con una clara ventaja en este sentido en virtud de su liberación constante de fuerza. Durante el tratamiento de materiales con estas máquinas, el número de revoluciones se reduce sólo ligeramente, incluso aunque no se trabaje de forma totalmente libre de presión. Así pues, estos aparatos están más indicados para la realización de una actividad manual continuada. Con su elevado número de revoluciones, la fuerza de arrastre de estas máquinas es varias veces mayor que la de las turbinas.

Refrigeración por agua u otros líquidos

Mediante lubricación refrigerante se logran al mismo tiempo la reducción del calor de fricción, la limpieza de las cámaras para virutas y la refrigeración de la pieza de trabajo. El lubricante refrigerante más eficaz es el aceite de corte, toda vez que reduce el calor de fricción en mayor medida que otros refrigerantes de corte o emulsiones refrigerantes. En máquinas de mecanización de gran tamaño se utilizan distintos líquidos refrigerantes para los diversos materiales. Estos líquidos se utilizan repetidamente en un circuito cerrado tras su tratamiento y filtrado. Incluso en la unidad de fresado Cerec de Sirona, Bensheim, Alemania, durante el fresado se refrigera la cerámica mediante un líquido refrigerante especial. El añadido de este lubricante (Detatec-Cerec-Inlap) convierte el agua en una emulsión apta para la refrigeración.

Aceites, emulsiones y similares no están indicados para el uso en la mecanización manual libre. Por un lado, estas neblinas en el aire serían inhaladas por los empleados, y por otra parte las áreas de trabajo quedarían manchadas y aceitadas. De ahí que el agua destilada o desionizada se haya revelado como la mejor opción para la refrigeración. Tampoco en la odontología existe actualmente ningún otro medio refrigerante.

La refrigeración por agua sirve, por un lado, para reducir las elevadas temperaturas que se generan durante el arranque de las partículas de dióxido de zirconio por las puntas de diamante, y por otro lado para la protección de los diamantes fijados galvánicamente en el vástago del instrumento mediante sobrecalentamiento. Además es necesario observar el arranque o el arrastre de las partículas de material desprendidas, las cuales de lo contrario embotarían el ángulo de desprendimiento de la fresa (espacio libre detrás de la punta de diamante). Este espacio libre es importante para poder trabajar con limpieza. Todo protésico conoce el problema que surge cuando su fresa de carburo de tungsteno se adhiere con restos de fresado, imposibilitando el trabajo. La ausencia de refrigeración provoca el calentamiento de los materiales y los instrumentos en muy poco tiempo. Al calentarse por encima del punto de fusión del aglutinante, las astillas de diamante pierden su soporte. Si la temperatura aumenta excesivamente debido a la falta de refrigeración, la punta de diamante puede llegar a sobrecalentarse, esto es, el diamante se oxida en oxígeno puro a aproximadamente 720 ºC y en el aire normal a más de 800 ºC, transformándose en dióxido de carbono. A elevadas temperaturas, el diamante reacciona con el hidrógeno transformándose en hidrocarburos. Independientemente de si los diamantes son arrancados y catapultados o se oxidan convirtiéndose en gas caliente, el resultado es el mismo. Si se continúa trabajando con un instrumento en estas condiciones, serán inevitables los siguientes problemas.

La presión sobre las fresas conduce al contacto del metal con la superficie de dióxido de zirconio, de modo que el metal de engaste del diamante o el del soporte de la fresa abrasiva se unta sobre la superficie de dióxido de zirconio. Esto puede observarse en las líneas oscuras visibles en la superficie que se encuentra tras la fresa de diamante. La fresa de diamante no sólo pierde sus diamantes circularmente, sino que como consecuencia también queda embotada. Si se intenta subsanar este problema ejerciendo mayor presión, pueden provocarse daños permanentes en la superficie de dióxido de zirconio. Un sobrecalentamiento puntual debido a la fricción del metal puede generar temperaturas tan elevadas que la refrigeración por agua fracase (figs. 15 a 17).

Fig. 15. Las tinciones negras en el dióxido de zirconio denotan la aplicación de metal del vástago de la fresa de diamante sobre el ZrO2. La aplicación formalmente incorrecta de la fresa sobre la superficie por fresar provoca una carga puntual en la zona redondeada de la fresa.

Fig. 16. Tras un breve tiempo de uso incorrecto de la fresa de diamante, la superficie de diamante se ha desprendido circularmente del vástago y el grano de diamante se ha separado del aglutinante debido a la fuerza centrífuga.

Fig. 17. Aunque, como en el caso de esta muestra de fresado, el ángulo entre la pieza de trabajo y la fresa sea correcto, el tratamiento subsiguiente mediante un grano demasiado fino es un paso demasiado grande para la superficie de ZrO2. El ataque puntual de los surcos del ZrO2 sobre el vástago del instrumento lo desgasta en pocos segundos.

Si se empieza a tratar una superficie de dióxido de zirconio empleando un grano de diamante demasiado fino, se producirán rápidamente desprendimientos de los diamantes, dado que la resistencia de la superficie del dióxido de zirconio es demasiado grande. De hecho, los pequeños diamantes con un grano de por ejemplo 20 mm pueden sobresalir del material aglutinante hasta un 49% del grano. Esto significa que la profundidad de fresado en este caso se sitúa en apenas 10 mm. El resto es necesario para el asentamiento en la capa de metal galvánica. La correcta utilización de las fresas de diamante en un grano cada vez más pequeño determinado de antemano puede prevenir estos problemas mediante superposición aditiva. La profundidad de rugosidad del primer tallado con un grano grueso resulta en una estructuración claramente visible de la superficie, que deja tras de sí una disposición de surcos uniforme sobre el dióxido de zirconio. De forma similar a un trigal recién arado, los surcos son paralelos entre sí. En el segundo paso, estos surcos transversales se siguen nivelando con el siguiente grano de diamante más fino, proceso durante el cual se rompen los bordes de los surcos. Los granos de diamante cada vez más finos reducen los bordes aún remanentes y alisan aún más la superficie (fig. 6). Este método de trabajo es imprescindible si se desea tener éxito. Además, pueden utilizarse los instrumentos de fresado durante mucho más tiempo si se trabajan en la proporción correcta las superficies del dióxido de zirconio. Esto protege también los instrumentos de fresado contra la sobrecarga, lo cual incrementa la rentabilidad (fig. 18).

Fig. 18. La sucesión de los tamaños de grano de las fresas de diamante en el orden correcto es el requisito para el éxito duradero a largo plazo de la estrategia de fresado.

Diamantes ligados cerámicamenteLa fresa abrasiva desarrollada por la firma Brasseler con la denominación DCB-Schleifer posee una ligadura cerámica especial que aglutina los granos de diamante. El cometido de la ligadura es retener los granos abrasivos individuales hasta que hayan quedado romos. En consecuencia, están indicados para el uso universal incluso con cerámicas de óxido extremadamente duras, como el dióxido de zirconio o el óxido de aluminio. Mediante estas fresas abrasivas pueden tratarse fácilmente también todos los demás materiales, tales como aleaciones metálicas duras o cerámicas de recubrimiento e inyección (figs. 19 y 20). La buena estabilidad de bordes, la resistencia al desgaste y la elevada resistencia a la rotura de las fresas posibilitan una duración optimizada y resultan en una larga vida útil.

Fig. 19. Los cuerpos abrasivos ligados cerámicamente funcionan conforme al mismo principio que los cuerpos diamantados galvánicamente. Sin embargo, la ligadura de cerámica es destruida antes por un efecto destructor, de modo que los granos de diamante pueden desprenderse antes de la ligadura del instrumento. Dado que en este caso se trabaja con una pieza de mano, por lo general la presión sobre el material es sensiblemente superior.

Fig. 20. Mediante esta fresa DCB ligada cerámicamente puede realizarse de forma sencilla y eficiente el pulido de zonas de inicio, las cuales todavía influyen en una medida relativamente grande en la forma.

El fabricante establece en 12.000 rpm el número de revoluciones correcto. El aglutinante cerámico se destruye al entrar en contacto con el material, liberando así los diamantes incrustados, los cuales a su vez actúan de la forma ya descrita en la superficie del material. La abrasión es más lenta, lo cual se compensa en parte por el hecho de que el protésico presiona más firmemente el instrumento y el diámetro de la fresa en los distintos cuerpos de moldeo es más grueso que el vástago (2,35 mm). Esto incrementa la velocidad de rotación sobre la superficie a trabajar. A este respecto, el fabricante aconseja también disponer una refrigeración por agua.

Durante el fresado, esta fresa pierde su contorno superficial. Para compensarlo, constantemente se liberan en la superficie nuevas puntas de diamante que entran en acción. Para el uso en la fresadora sólo son utilizables tras una corrección constante de la forma. En la experiencia del autor, como instrumentos de mano están muy indicados para trabajar las superficies cerámicas.

Pulido con goma

El pulido con goma de materiales también debe englobarse en el fresado. Sin embargo, para ello se utilizan habitualmente instrumentos en los que los materiales abrasivos están asentados en una resina o un aglutinante de tipo goma. Los cuerpos de pulido de goma constan del material abrasivo, el aglutinante y el vástago del instrumento. El tipo y la cantidad del aglutinante empleado influyen en el grado de dureza y las propiedades abrasivas del material abrasivo.

La resistencia del grano al desprendimiento respecto del aglutinante del grano expresa la dureza estática. El grado de dureza designa la fuerza de retención del grano en el aglutinante. La dureza de trabajo (dinámica) de un material abrasivo se caracteriza por el hecho de que se opone una resistencia al desprendimiento del grano durante la mecanización. La dureza de trabajo depende tanto del grano como de las condiciones de trabajo.

Para la conformación, el protésico realiza casi siempre pulidos superficiales en las zonas marginales y en las superficies que posteriormente quedarán expuestas en la cavidad oral. La mecanización con pulidores de goma diamantados es un proceso con arranque de virutas mediante herramientas rotatorias con filos no definidos espacialmente. Cuanto más abrasivamente actúe un pulidor de goma sobre una superficie, tanto más rápidamente se desgasta y pierde su forma. En función del emparejamiento de materiales y del desgaste, los instrumentos rotatorios deben reavivarse a intervalos distintos. Para ello se erosiona selectivamente su superficie en una piedra para reavivar provista de diamante. Además, el reavivado sirve para perfilar y calibrar determinadas formas. También tiene el cometido de desprender las impurezas del material abrasivo y de este modo exponer unos granos afilados. De este modo se reduce la generación de calor durante el proceso de mecanización. El tratamiento en mojado durante el pulido con goma todavía es casi desconocido en el tratamiento de superficies, pero tampoco este proceso de mecanización está permitido en seco. Los fabricantes de dióxido de zirconio han establecido un tratamiento en mojado general. El cumplimiento de esta prescripción tampoco es problemático.

Para ello se ha acreditado de forma excelente una tobera de aire (Twister, primotec, Bad Homburg, Alemania). Esta tobera puede ampliarse fácilmente con un tubito metálico y una manguera de agua, convirtiéndose así en una instalación de rociado perfecta para la mecanización en mojado (fig. 21). Precisamente durante el pulido con goma se generan temperaturas muy elevadas que pueden rebajarse mediante neblina de agua. Para ello debe utilizarse únicamente la cantidad de agua necesaria para que se forme un frío por evaporación perceptible sobre la pieza de trabajo definitivo (figs. 22 a 25). El pulido final mediante pasta de diamante otorga al dióxido de zirconio la superficie adecuada y el brillo deseado13. Estas pastas pueden aplicarse fácilmente con aceites en discos de fieltro y paños de pulido y liberan la película lubricante de diamante durante la mecanización sobre la superficie de dióxido de zirconio. El aceite de eucalipto se evapora muy rápidamente en el aire y en consecuencia puede servir como un agente refrigerante perfecto para la mecanización en mojado. Con una buena refrigeración, la mecanización es sencilla y eficiente (figs. 26 a 28). Las tensiones que aparecen durante la mecanización en seco son especialmente problemáticas en caso de grosores mínimos en la zona de coronas telescópicas primarias. Si se hacen concordar la dirección de inserción y las superficies de los trabajos telescópicos, los grosores de pared alcanzan a menudo la medida mínima en puntos críticos. En este contexto, un pulido tras la finalización del pulido con goma sin refrigeración puede dar lugar muy rápidamente a unas zonas térmicas muy diferentes en el dióxido de zirconio. En consecuencia puede producirse entre partes gruesas y finas una fisura de tensión que ya no puede subsanarse, pero que es suavizada por el fortalecimiento de transformación en la estructura. Así pues, el protésico no debería prescindir de la refrigeración ni tan siquiera en el último segundo del pulido.

Fig. 21. El Twister, un cuello de cisne accionado por aire comprimido, puede dirigirse y fijarse perfectamente sobre la superficie del material. Mediante una pequeña cánula y una manguera puede suministrarse agua, creando así una neblina de rociado para la refrigeración durante el tratamiento de la superficie.

Fig. 22. El autor lleva a cabo con ayuda de este Twister modificado (Primotec) todas las mecanizaciones mediante instrumentos rotatorios que carecen de refrigeración por agua.

Fig. 23. La reducción y el pulido con goma de márgenes y superficies de ZrO2 tienen lugar utilizando pulidores de goma diamantado, los cuales también se enfrían en una neblina de rociado durante el ciclo de pulido.

Fig. 24. También la mecanización de gran superficie y el acabado de las zonas no fresadas de una corona telescópica se llevan a cabo empleando este pulidor de goma mediante granos de diamante aditivos cada vez más finos, y también en estos pasos de trabajo una refrigeración por neblina de agua en el aire satisface los requisitos de la Ley de Productos Médicos alemana.

Fig. 25. Las superficies fresadas también se alisan posteriormente mediante pulidores de goma, preparándolas así para el pulido final.

Fig. 26. Un disco de fieltro sirve para el pulido previo mediante pasta de pulido de diamante. Este disco de fieltro está empapado de aceite de eucalipto y de este modo, gracias a la fuerza centrífuga, libera permanentemente aceite sobre la superficie del material durante el proceso de trabajo propiamente dicho. Al mismo tiempo, la pasta de diamante, entre el disco de fieltro y el ZrO2, conducirá a un alisamiento adicional de la superficie.

Fig. 27. Los cepillos de pelo de cabra absorben la pasta de diamante, a fin de obtener una superficie perfecta mediante el pulido con la pieza de mano incluso en zonas difícilmente accesibles que permanecen cerradas al disco de fieltro. También en este caso se refrigera el sistema en su conjunto mediante aceite de eucalipto.

Fig. 28. El acabado superficial definitivo se lleva a cabo mediante un disco de paño de algodón que apenas contiene pasta de pulido de diamante, pero que también ha sido empapado con aceite de eucalipto. Los restos aún remanentes del pulido previo con pasta de pulido de diamante bastan para lograr un brillo intenso perfecto en la superficie de dióxido de zirconio.

Fig. 29. Las coronas telescópicas de dióxido de zirconio ya pulidas y limpias, sobre el modelo segueteado.

Fig. 30. Las coronas telescópicas de dióxido de zirconio han sido rectificadas y pulidas con grano cada vez más fino en las superficies fresadas hasta obtener un brillo intenso, y en las superficies de mano libre se han pulido hasta el brillo intenso individualmente mediante superposición aditiva de los materiales adecuados.

Conclusión

La referencia de control de la precisión de ajuste en el laboratorio continúa siendo siempre el modelo segueteado. A este respecto, el sellado marginal entre la cerámica estructural y el límite de la preparación determina si los resultados serán buenos o malos. En este contexto, el protésico dental es, según la Ley de Productos Médicos alemana (MPG), el profesional responsable que debe responder también como asesor sobre productos médicos en cuestiones de la confección y la aplicación de estos nuevos materiales.

Correspondencia

ZTM Andreas Hoffmann.

Dentales Service Zentrum.

Ludwig-Erhard-Straße 7b, 37434 Gieboldehausen, Alemania.

Correo electrónico: info@1dsz.de