Introducción

La cuarta parte de la serie se ocupaba de las herramientas relacionadas con la mercadotecnia y con la cuestión de cómo puede generalizarse aún más el conocimiento de las tecnologías CAD/CAM y los productos del laboratorio entre odontólogos, pacientes y los socios de cooperación. Esta quinta parte aborda nuevamente los temas fundamentales y expone la variedad actual y en constante crecimiento de los materiales procesables mecánicamente. Una ventaja de la confección CAD/CAM por lo que respecta a los materiales es sin duda la elevada calidad de las piezas en bruto prefabricadas industrialmente. Sin embargo, los materiales que pueden utilizarse dependen del sistema mecánico concreto, y en parte se reduce a las empresas fabricantes. Actualmente se aprecia en la industria una tendencia a establecer colaboraciones, de modo que puedan ponerse materiales de alta calidad a disposición de un mayor número de usuarios. En este contexto se observa que las empresas se toman un tiempo desigual para ensayar los materiales en sus propias máquinas y probarlos antes de comercializarlos.

Una pregunta decisiva que debería plantearse todo usuario es: me subo a cualquier tren (material) innovador que pase, sin saber adónde conduce el viaje, o confío ante todo en los materiales clásicos, como pueda serlo ya el dióxido de zirconio (ZrO2), para el cual se han acumulado ya valores empíricos durante más de 10 años y existen los primeros estudios clínicos. Y es que un punto importante radica en el hecho de que en el laboratorio se elaboran productos sanitarios, así que a la hora de escoger el material deberían considerarse también criterios forenses. Las preguntas subyacentes a este artículo son, por ej.:

¿ ¿Qué grupos de materiales existen en el mercado?

¿ ¿Qué ámbitos de aplicación se utilizan principalmente?

¿ ¿Qué es mejor: seguridad estudiada y documentada científicamente o innovaciones?

¿ ¿Cómo puede el laboratorio conservar la visión de conjunto?

Esta parte de la serie de artículos tiene el trasfondo adicional de que en la sexta parte se describirán el proceso de fresado y la influencia que los materiales tienen sobre éste, toda vez que el proceso de mecanización de una aleación de cromo-cobalto, por ejemplo, se diferencia en gran medida de la mecanización del dióxido de zirconio.

Variedad de materiales

Si bien en algunas fases se consideró la tecnología CAD/ CAM principalmente como un instrumento para la mecanización del dióxido de zirconio, en los últimos tiempos la variedad de materiales ha crecido enormemente y además ha traído consigo métodos de confección que eran desconocidos hace tan sólo cinco años (fig. 1).

Fig. 1. El espectro de materiales procesables mecánicamente en el mercado dental crece continuamente (fotografía: tecnología CAD/CAM R+K).

Los materiales indicados para la mecanización CAD/CAM son:

¿ Metales

¿ Resinas

¿ Ceras

¿ Cerámicas de infiltración

¿ Cerámicas de silicatos

¿ Cerámicas de óxido

Los fabricantes exclusivamente de máquinas, como Röders o Datron, proporcionan a los clientes de laboratorio con sus sistemas abiertos únicamente recomendaciones para materiales que ya han sido ensayados en la empresa industrial y cuya idoneidad en cuanto a sus propiedades de fresado y rectificado ya han sido probadas.

Metales

Ha experimentado un fuerte crecimiento el procesamiento mecánico de aleaciones de cromo-cobalto, del titanio y de aleaciones de titanio (fig. 2).

Fig. 2. El procesamiento mecánico de aleaciones de CoCr, del titanio y de aleaciones de titanio ha experimentado un fuerte crecimiento (fotografía: Nobel Biocare).

En una cadena de proceso con un buen funcionamiento, el material se cuenta entre los componentes importantes. En el caso de las aleaciones de CoCr, los criterios de elección deberían ser las buenas propiedades de procesamiento mecánico, así como la elevada calidad del material. En la empresa R+K CAD/CAM Technologie, por ejemplo, se invirtieron inicialmente cinco años en la investigación y el desarrollo, a fin de lograr que las piezas circulares sin metales nobles actualmente disponibles en el mercado fueran fresables (fig. 3). Para ello, el centro de fresado interno de la empresa utiliza siempre el mismo lote que los clientes, a fin de poder actuar como interlocutor competente en caso de preguntas o problemas. Una importante consideración es el tiempo de acabado, que en el procesamiento mecánico sólo requiere en torno a una cuarta parte del tiempo en comparación con los objetos colados.

Fig. 3. En el caso de las aleaciones de CoCr, la facilidad de procesamiento mecánico y la buena calidad del material son determinantes para la mecanización (fotografía: tecnología CAD/CAM R+K).

En el caso de la firma Straumann, actualmente se registra un aumento de la demanda de coronas y puentes de cerámica de silicatos y titanio. En virtud del procesamiento mecánico, desaparecen aquí las dificultades técnicas del proceso en comparación con el colado. No se forma ninguna capa superficial alfa, y por consiguiente tampoco la fragilización de la superficie metálica asociada a ésta. De este modo se han solucionado algunos problemas que antes existían con el recubrimiento de color dental del titanio. Precisamente en la implantología existe la posibilidad de recurrir para la estructura al mismo material que para el implante (fig. 4).

Fig. 4. En virtud del procesamiento mecánico, durante el procesamiento del titanio o de aleaciones de titanio desaparecen aquí las dificultades técnicas del proceso en comparación con el colado (fotografía: Straumann).

En el ámbito de la confección externalizada, el método de confección puede serle de hecho indiferente al usuario, puesto que en este caso sólo cuentan el ajuste, la rapidez del procesamiento posterior y las buenas propiedades materiales de los objetos entregados. Bego utiliza para su confección industrial los materiales sin metales nobles de la empresa, acreditados durante mucho tiempo. Estos materiales están disponibles tanto en el proceso aditivo SLM como en el proceso erosivo de fresado. En este contexto, KaVo ha establecido una colaboración para ofrecer a los clientes propios el acceso a las posibilidades técnicas de proceso de Bego. La combinación de confección local y centralizada aporta ventajas decisivas individualizadas para cada laboratorio. Los materiales más difíciles de procesar, como las aleaciones de CoCr o el titanio, pueden externalizarse a un centro de confección centralizada. Antes de tomar una decisión en este sentido, conviene plantearse la pregunta: ¿qué objetivos pretendo alcanzar para mi laboratorio con CAD/CAM y «cómo integro el qué» en mis procesos de laboratorio? (Jürgen Pohling, Degudent).

Tal vez muchos usuarios de la tecnología CAD/CAM ya se hayan preguntado por qué es mucho más difícil alcanzar con las aleaciones CoCr unos resultados tan satisfactorios como con el dióxido de zirconio. Uno de los motivos es que el procesamiento CAD/CAM de metales no nobles en comparación con el dióxido de zirconio se comporta como el corte de mantequilla comparado con el de una piedra. Esto viene determinado por dos factores: por un lado, el material dióxido de zirconio es mucho más duro y su maquinabilidad es peor. Por otro lado, el dióxido de zirconio se fresa a la escala 1:1,25, lo cual tras el proceso de sinterización permite lograr una estética sensiblemente mejor que con el fresado 1:1 (Dr. Böhm, Heraeus) (fig. 5).

Fig. 5. El fresado de aleaciones de CoCr es más exigente que el del dióxido de zirconio (fotografía: Heraeus).

Las aleaciones dentales de metales nobles son poco interesantes desde el punto de vista de la rentabilidad para el fresado con máquinas CAD/CAM, debido a los elevados costes del material y a la pérdida de material. Para la demanda de estructuras confeccionadas centralizadamente en el método de colado fino industrial ya existen fabricantes, como Bego o DeguDent.

Resinas

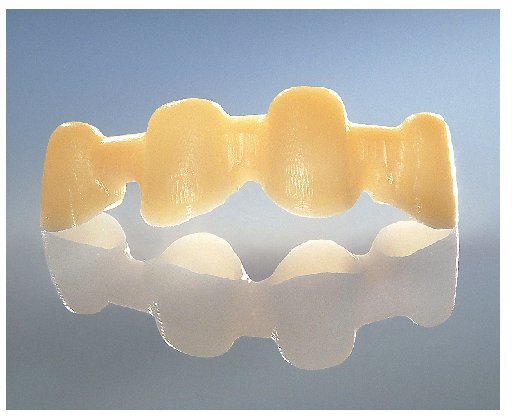

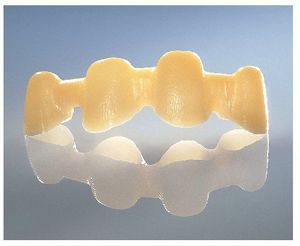

En el ámbito de las tecnologías CAD/CAM, las resinas se utilizan en dos procedimientos. Las prótesis provisionales de larga duración pueden fresarse como estructuras de coronas y puentes, y también de forma totalmente anatómica (fig. 6). Posibilita un ahorro de tiempo sustancial con respecto a los métodos manuales empleados hasta ahora. La segunda posibilidad de aplicación en la planificación CAD es la creación de objetos fresados a partir de resina calcinable sin residuos y a continuación puestos en revestimiento y colados, por ejemplo en aleaciones dentales de metales nobles. Otra opción consiste en poner el objeto en revestimiento y prensarlo en cerámica vítrea, o proyectarlo en el método de file-splitting (partición de archivos) de la planificación CAD para una técnica de sobrecompresión y se prensan en cerámica vítrea.

Fig. 6. Prótesis provisionales de larga duración, fresadas de forma totalmente anatómica y pulidas (fotografía: Nobel Biocare).

La prótesis provisional de resina fresada está adquiriendo una importancia creciente en el laboratorio. La empresa Vita ofrece bloques monocromos o estratificados con una gradación de color preincorporada. Estos bloques de composite multicolor están compuestos por cuatro capas de color distintas con diferente croma y simulan la gradación de color presente en los dientes naturales en cuanto a la translucidez y el croma.

Para la firma R+K ha aumentado la demanda por parte de los laboratorios, especialmente por lo que respecta a los montajes, las carillas provisionales y los table-tops (elevaciones de mordida). La confección de una elevación de mordida resulta mucho más sencillo en comparación con los anteriores métodos de confección manuales muy laboriosos con duplicación, etc. Se trata de ofertas que el laboratorio debería aprovechar para su autopromoción. Utilizando un método de confección rápida, Bego confecciona coronas y puentes de resina. A continuación, éstos se ponen en revestimiento y se cuelan en los materiales escogidos, empleando el procedimiento de colado a presión al vacío (fig. 7).

Fig. 7. Un puente confeccionado estereolitográficamente de resina calcinable sin residuos (fotografía: Bego).

Ceras

En virtud de la gran precisión de ajuste de las restauraciones CAD/CAM, han adquirido protagonismo las piezas en bruto de cera fresadas, las cuales se ponen en revestimiento aplicando la técnica a cera perdida y se cuelan. Al igual que las resinas calcinables sin residuos, estos materiales de los diversos fabricantes también están indicados para las técnicas de prensado y sobrecompresión. Como todas las ceras, estos materiales presentan la ventaja sobre las resinas de que no se hinchan.

Cerámicas de infiltración

Vita comercializa bloques tallables de cerámicas de infiltración para estructuras de coronas y puentes. Dichos bloques se trabajan en estado poroso y cretáceo, y a continuación se infiltran con vidrio de lantano.

Cerámicas de silicatos

Los bloques de cerámica de silicatos fresables revisten interés para el laboratorio, ya que están indicados para la confección de inlays, onlays, carillas y coronas parciales y completas (parcialmente reducidas o totalmente anatómicas).

La firma Vita ofrece, con sus bloques de cerámica de feldespato, un material consolidado en el mercado y acreditado ya desde 1986. Los bloques han sido perfeccionados, de modo que además de los bloques monocromos y los estratificados existe actualmente una tercera variante estética para dientes anteriores. En este caso puede incluso determinarse la cantidad de la proporción de esmalte (Manfred Cordes, Vita Zahnfabrik) (fig. 8).

Fig. 8. Reproducción de la transición natural entre la dentina y el esmalte en el bloque prefabricado (fotografía: Vita).

Además están disponibles bloques de cerámica de silicatos reforzados con leucita para estos ámbitos de aplicación. En los últimos tiempos han hallado un gran eco también las cerámicas de disilicato de litio, las cuales pueden utilizarse para coronas de dientes anteriores y posteriores totalmente anatómicas y cofias en la zona de los dientes anteriores y posteriores. Por ejemplo, las empresas KaVo, Nobel Biocare, R+K y Straumann han cerrado acuerdos de cooperación con el fabricante Ivoclar Vivadent (fig. 9). Todas estas cerámicas de silicatos son para grabar con ácido fluorhídrico (HF) y pueden fijarse adhesivamente.

Fig. 9. Mecanización de máxima precisión de bloques de cerámica de silicatos (fotografía: KaVo).

Cerámicas de óxido

A este grupo pertenecen actualmente el óxido de aluminio (Al2O3), el dióxido de zirconio estabilizado con itrio (YTZP), coloreado y blando, y el óxido de zirconio sometido a prensado hidrostático, sinterizado a máxima densidad y estabilizado con itrio (HIP Y-TZP). Y-TZP son las siglas en inglés de «Yttrium Oxide stabilized Tetragonal Zirconia Polycristals», es decir, óxido de zirconio en estado policristalino tetragonal, estabilizado por óxido de itrio a temperatura ambiental. Las máquinas determinan en parte qué cerámicas de óxido pueden utilizarse. Al externalizar, se puede recurrir al fabricante que ofrezca el material deseado (fig. 10).

Fig. 10. Fueron las tecnologías CAD/CAM las que hicieron posible el uso del dióxido de zirconio como cerámica de alto rendimiento para aplicaciones dentales (fotografía: Bego).

El óxido de aluminio encuentra aplicación principalmente en el ámbito de las restauraciones de dientes anteriores altamente estéticas, así como para rehabilitaciones de dientes individuales mediante implantes, habitualmente empleando un pilar individual de dióxido de zirconio. La cerámica se talla en un estadio presinterizado y a continuación se sinteriza a la máxima densidad en el horno de sinterización (Dr. Kai Klimek, Nobel Biocare).

El dióxido de zirconio prensado isostáticamente que se utiliza en Heraeus se caracteriza por su superficie muy lisa y la elevada calidad de la materia prima, lo cual resulta especialmente efectivo y ahorra tiempo durante el proceso de acabado en el laboratorio.

En virtud de su elevada translucidez, el dióxido de zirconio de 3M Espe crea un efecto similar a la dentina. Esto es confirmado no sólo por los usuarios, sino también por estudios1 (Dr. Peter Schubinski, 3M Espe) (fig. 11). DeguDent cuenta con 10 años de experiencia con su oferta de material y sistema ZrO2, lo cual la convierte en el dióxido de zirconio clínicamente probado (Jürgen Pohling, Degudent).

Fig. 11. Efecto similar a la dentina del material de estructura (fotografía: 3M Espe).

La empresa Wieland va un paso más allá y ofrece, además de su dióxido de zirconio blanco y el precoloreado, un dióxido de zirconio translúcido, para coronas individuales y estructuras de puente.

R+K llama la atención sobre la importancia de una certificación del proceso de fabricación, especialmente en el caso del dióxido de zirconio. Se considera peligroso que en algunos casos el zirconio se prense actualmente en el garaje, toda vez que ya en la IDS 2009 podían adquirirse prensas de zirconio.

Innovaciones

Las innovaciones constituyen un interesante instrumento de marketing a la hora de dirigirse a los clientes. La tendencia actual se dirige hacia la sustitución del recubrimiento de las construcciones de estructura en la zona menos relevante estéticamente de las restauraciones de dientes posteriores por técnicas más sencillas y rápidas. La técnica pressover en el método de partición de archivos es una de ellas, y ya se ha consolidado en el mercado. Su generalización se ha visto favorecida por el hecho de que casi todos los laboratorios cuentan con un horno de prensado.

Para coronas individuales, 3M Espe ofrece con DVS (DVS = Digital Veneering System) un sistema de recubrimiento digital. En el procedimiento CAD, tras el diseño del contorno completo se lleva a cabo un «file-splitting» (partición de archivos). A continuación se fresan la estructura de dióxido de zirconio y la cofia de cerámica vítrea como porción de esmalte. Para obtener la corona definitiva se unen ambos componentes empleando una cerámica de fusión que representa la dentina. Además están disponibles colores de maquillaje y material de glaseado para el sistema.

Con la Rapid Layer Technology, la firma Vita propone otro método. Para ello, el bloque multicapas está disponible en unas dimensiones mayores, como geometría TF-40/19. Esto posibilita la confección de la estructura (= dióxido de zirconio) y del recubrimiento (= cerámica de feldespato) en un proceso de confección digital, nuevamente mediante file-splitting. Pueden confeccionarse puentes de hasta cuatro piezas con dos pónticos. El bloque de la acreditada cerámica de feldespato crea la estructura de recubrimiento con una gradación de color natural, en virtud de su estratificación (fig. 12). En la Rapid Layer Technologie de Vita, la estructura y el recubrimiento son unidos entre sí mediante un composite de fijación. Wieland ofrece actualmente el concepto ZENOSTAR: coronas y puentes fresados de forma totalmente anatómica a partir de dióxido de zirconio translúcido como alternativa de color dental a las restauraciones sin metales nobles. En este caso se fresan de forma totalmente anatómica las restauraciones, se colorean, se sinterizan, se maquillan si fuera preciso, y en todo caso se abrillantan intensamente y se someten a glaseado adicional (figs. 13 y 14). El conjunto también puede estratificarse como corona reducida en la técnica de cut-back en la zona de los dientes anteriores y cocerse, como variante estética del concepto.

Fig. 12. Recubrimiento digital: ¿el siguiente paso en la tecnología CAD/CAM? (fotografía: Vita).

Fig. 13. Glaseado chorreado tras el abrillantado intenso manual (fotografía: Wieland Dental + Technik).

Fig. 14. Superficie oclusal de una corona de diente posterior monolítica (fotografía: Wieland Dental + Technik).

Discusión

¿En qué momento debe mi laboratorio incorporarse a las nuevas técnicas? Se trata de una pregunta que no resulta fácil de responder. No en vano, existen numerosos ejemplos de productos y empresas que en el pasado no han podido consolidarse en el mercado dental. Para las empresas participantes en esta serie, esto no constituye una contradicción fundamental. Pese a ello, los puntos de vista pueden parecer en cierta medida contrarios.

Innovaciones frente a seguridad estudiada y documentada científicamente

La innovación es el objetivo del desarrollo de productos en la empresa Wieland. De este modo, siempre ofrecemos a nuestros clientes nuevas soluciones orientar al futuro para el día a día en el laboratorio. En este contexto, la investigación y el desarrollo son factores importantes que acompañan este proceso desde el desarrollo de productos hasta la comercialización (Reinhold Brommer, Wieland Dental + Technik).

La variedad del mercado brinda numerosas posibilidades para el equipamiento del laboratorio. En este contexto, la competencia debería basarse en innovaciones, no en contratos leoninos. Actualmente se están realizando estudios sobre nuestros materiales (Andreas Klar, R+K).

La calidad científicamente fundamentada es importante, de ahí que vayamos sobre seguro y no comercialicemos los productos hasta disponer de los resultados pertinentes (Jens Bünemann, Heraeus).

No obstante, las innovaciones de recién llegados al mercado dental deberían analizarse de manera muy crítica. Este análisis crítico incluye también la consideración de si la nueva empresa es capaz de consolidarse a la larga en el mercado y puede sostenerse económicamente (Manfred Cordes, Vita).

Para nosotros es enormemente importante la documentación científica, y dentro de ésta sobre todo los resultados a largo plazo. De ahí que siempre tardemos algo más de tiempo en autorizar materiales. Primero debe haberse evaluado todo el proceso (Dr.Kai Klimek, Nobel Biocare). Sólo las áreas clínicamente relevantes y probadas son sostenibles para el sistema global y para el espectro de indicación. Algunas innovaciones deben estudiarse de manera sumamente crítica para determinar si ya existe la suficiente experiencia a largo plazo (Markus Ewertz, KaVo) (fig. 15).

Fig. 15. Innovación frente a materiales probados a largo plazo; cada usuario debe decidir por sí mismo (fotografía: KaVo).

La seguridad del proceso es un aspecto importante en la oferta de materiales y métodos innovadores. Todos los componentes y pasos de trabajo empleados en un sistema CAD/CAM deben documentarse en cuanto a su influencia en la calidad y comprobarse mediante estudios (Jürgen Pohling, Degudent) (fig. 16).

Fig. 16. Las experiencias a largo plazo obtenidas con las aleaciones de metales nobles consolidadas todavía quedan lejos para el dióxido de zirconio (fotografía: DeguDent).

Por regla general, conviene analizar las soluciones. Lo que a primera vista parece económico podría no serlo más adelante; deberían examinarse sobre todo los acuerdos especiales. La idea de adquirirlo todo a un solo proveedor, con acceso a una gran variedad de materiales y aplicaciones, suele tener ventajas (Peter Kleefuß, Straumann) (fig. 17).

Fig. 17. Las variantes de bajo coste deberían analizarse: ¿quién asume los costes en caso de fracaso? (fotografía: Straumann).

Las innovaciones son importantes para el mercado, pero pese a ello los usuarios deberían recurrir a un sistema integral consolidado en el mercado, que pueda remitir a estudios clínicos, especialmente estudios en vivo de larga duración, en el ámbito de los materiales. En el ámbito de los materiales, un precio muy económico puede ocultar un elevado riesgo, sobre todo en materiales sin evaluación a largo plazo (Dr. Peter Schubinski, 3M Espe) (fig. 18).

Fig. 18. Los sistemas establecidos permiten deducciones sobre el éxito a largo plazo (fotografía: 3M Espe).

En nuestra empresa, la seguridad es siempre prioritaria. No todas las tendencias deberían adoptarse rápidamente, sin reservas y con euforia. Los clientes deben recibir materiales estudiados científicamente para su procesamiento (Axel Klarmeyer, Bego).

Conclusión

No todas las técnicas y materiales están disponibles para todas las máquinas. En este artículo se ha omitido deliberadamente nombrar las marcas de los materiales.

La posibilidad de mecanización del dióxido de zirconio con la técnica de máquinas CAD/CAM ha aportado nuevos impulsos, con la consecuencia de que se han investigado y se continúan investigando activamente nuevos materiales y métodos. Actualmente existen ya en el mercado dental un gran número de materiales procesables mecánicamente. Para las empresas aquí participantes era muy importante dejar claro que los materiales que se utilizan para la prótesis dental deberían ser exclusivamente de calidad probada y, a ser posible, estar respaldados por estudios clínicos.

El reto para los laboratorios consiste en tener claro dónde residen sus propios requisitos y dónde residen los requisitos de los clientes y pacientes. En este contexto, la longevidad de la prótesis dental constituye con toda seguridad una demanda esencial de los pacientes y los odontólogos. Sin embargo, casi todos los usuarios se han encontrado con materiales que al cabo de poco tiempo habían desaparecido del mercado. Una estrategia clara en este sentido puede proporcionar seguridad de planificación y prevenir grandes inversiones fallidas. Por otra parte existe la arriesgada posibilidad de ofrecer siempre las innovaciones actuales. Esto tiene la ventaja de que permite incorporar nuevo material de conversación al dirigirse al cliente. O brinda la posibilidad de esperar a los primeros estudios clínicos tras la introducción de innovaciones, a fin de contar con un colchón de seguridad. Se trata de una vía que considerar, por lo que respecta a la ciencia forense y al creciente número de reclamaciones.

Dado que ya hoy en día se almacenan en los sótanos de los laboratorios las primeras fresadoras que han resultado poco rentables, es importante ponderar los objetivos antes de la inversión. A este respecto, el laboratorio no debería excluir la vía de las colaboraciones, puesto que pueden adquirirse sinergias y puede lograrse que los clientes propios puedan pagar nuevas técnicas de procedimiento. Este artículo no pretende ser exhaustivo y tan sólo transmite una idea de la variedad de materiales de los fabricantes. Para cualquier pregunta al respecto, la autora ruega que se pongan directamente en contacto con las empresas y sus especialistas en productos.

Correspondencia

Petra Ina Wanschka, wanschka media GmbH.

Fockensteinweg 7, 83707 Bad Wiessee, Alemania.

Correo electrónico: p.wanschka@wanschka-media.de