Estudiar la aplicabilidad de los principios de la gestión Lean a la gestión de la cadena de suministros de un hospital. En concreto, tratamos de conocer qué prácticas y principios de Lean son aplicables, los beneficios que se pueden obtener y las principales barreras para su aplicación. La gestión de la cadena de suministros de los hospitales es un tema importante, tanto por su incidencia en la calidad asistencial como por su impacto en los costes.

MétodosEste trabajo se basa en un estudio de caso durante el periodo 2005-2010. Ámbito: Hospital Virgen Macarena de Sevilla. Proceso de implantación de un plan integral de gestión logística basado en la aplicación de principios Lean y en el desarrollo de inversiones tecnológicas.

ResultadosLa implantación del plan integral ha reducido los inventarios, disminuido los plazos de entrega y mejorado la calidad del servicio. Asimismo, se han producido otras mejoras importantes: mejora en la satisfacción de los trabajadores e incremento de la productividad del personal, tanto sanitario como del dedicado a tareas logísticas.

ConclusionesLa experiencia analizada ha permitido comprobar la aplicabilidad e idoneidad de los principios Lean y de algunas de sus técnicas a la gestión de la logística de hospitales. También se han identificado algunas de las principales dificultades que pueden presentarse.

To study the applicability of the principles of Lean Production to manage the supply chain of a hospital. In particular, to determine which Lean practices and principles are applicable, the benefits obtained and the main barriers for its implementation. Managing the hospital supply chain is an important issue, both for its effect on the quality of care and its impact on costs.

MethodsThis study is based on a case study. Study period: 2005-10. Scope: Hospital Virgen Macarena in Seville. Process of implementing a comprehensive logistics management plan based on Lean principles and technological investments.

ResultsThe implementation of the comprehensive plan has reduced inventory, decreased lead times and improved service quality. Also, there have been other important improvements: enhanced employee satisfaction and increased staff productivity, both dedicated to health and the logistics.

ConclusionsThe experience analysed has shown the applicability and appropriateness of Lean principles and some of its techniques in managing the logistics of hospitals. It also identifies some of the main difficulties that may arise.

El incremento de la demanda de servicios sanitarios, unido al actual momento de crisis económica, sitúa en primer plano la preocupación por la sostenibilidad del sistema público de salud, haciendo necesario buscar la máxima eficiencia en su gestión. Uno de los aspectos claves para ello es mejorar las compras y la distribución logística de los suministros (alrededor de un 35% de los presupuestos de los hospitales1). En este contexto, el primer objetivo de los responsables de la gestión logística de hospitales debe ser garantizar el suministro de los productos justo donde y cuando se necesitan, y con la calidad y cantidad requerida para la prestación del servicio, evitando toda ruptura de stocks y realizando este proceso de la manera más eficaz y eficiente. En sí mismo, este reto no es diferente del que se ha producido en otros sectores económicos como la industria del automóvil o los servicios turísticos, que han reducido sus costes, mejorado su servicio y logrado una mejora en la eficiencia de sus operaciones2. Para ello, se han basado en el modelo de gestión justo a tiempo o JIT (just in time), una de las herramientas que se utilizan para aplicar la gestión Lean, Lean Production, cuyo objetivo final es la satisfacción del cliente eliminando todo despilfarro. Este modelo nace de la experiencia de algunas empresas industriales de Japón, especialmente Toyota, desde mediados del siglo xx. Aunque el origen de Lean está en el campo de la manufactura, existe ya un número apreciable de investigaciones y aplicaciones en empresas y organizaciones del sector servicios3. En los últimos años, una de las áreas a las que se han extendido los principios de la gestión Lean es la gestión de la cadena de suministros, que se ha afianzado como una de las líneas fundamentales de trabajo en Dirección de Operaciones4.

La aplicación de la gestión Lean al ámbito sanitario (Lean Healthcare) es bastante reciente 5 y hasta el momento son escasos los estudios que sobre ello se han publicado6. Los trabajos sobre Lean Healthcare hasta el momento son básicamente de tipo teórico y estudios de casos5. En cuanto a la aplicación de la gestión Lean a la cadena de suministro hospitalaria, los trabajos se han centrado en diferentes aspectos, como las barreras para su implantación7–9, la utilización de tecnologías de la información10–12, el rediseño de procesos12 o la necesidad de una gestión integral del aprovisionamiento13–16. Parte de la investigación subraya la especificidad de la cadena de suministro sanitaria, ya que directivos y responsables de logística argumentan que en la prestación del servicio sanitario no se puede prever el mix de pacientes y, por tanto, el consumo de suministros. De aquí parece inferirse que una estrategia de cero stocks y cero plazos, como propugna la gestión Lean, para reducir costes no es posible. Existen algunas experiencias de su implantación en el ámbito de la distribución sanitaria17, sin embargo, es muy escasa la investigación dirigida hacia la implantación de los conceptos de gestión Lean en hospitales5. Es por ello que esta investigación se centra en estudiar la aplicabilidad de los principios de gestión Lean a la gestión de la cadena de suministros en el sector hospitalario. En concreto, queremos conocer qué prácticas de gestión Lean son aplicables, cuáles son las principales barreras u obstáculos para su aplicación y, finalmente, cuáles son los beneficios que se pueden obtener de ellos.

MétodosPara abordar esta cuestión de investigación, dada su naturaleza exploratoria y explicativa (más centrada en cuestiones del tipo «cómo» y «por qué»), así como por la importancia del contexto, se ha elegido como metodología de investigación el estudio de casos18. Dado su carácter inductivo, hemos tratado de seguir las recomendaciones metodológicas para este tipo de investigación recopiladas por Barrat et al.18 a partir de trabajos de diferentes disciplinas. Así, una vez justificado el enfoque de investigación y habiendo analizado en el apartado anterior las teorías existentes, en este nos centraremos en explicar las cuestiones relacionadas con la especificación de la unidad de análisis, las cuestiones de muestreo (número y selección de casos) y en las fuentes de obtención de datos.

Unidad de análisis y selección del caso de estudioPara esta investigación se realizó un estudio sobre un caso. Este tipo de diseño de investigación tiene la ventaja de permitir capturar con mayor detalle el contexto dentro del cual se produce el fenómeno a estudiar y es, además, útil cuando se pretende realizar un estudio longitudinal18. Ámbito: Hospital Virgen Macarena de Sevilla. La razón de ello ha sido que este hospital ha llevado a cabo a partir del año 2006 un proceso de reingeniería de su sistema logístico para la gestión de los artículos de fungible sanitario, basado en: 1) la utilización de la filosofía y elementos de gestión Lean; 2) la realización de cambios en la infraestructura logística; y 3) la concepción integral de la gestión de la cadena de suministro, de forma que se coordinen las actuaciones de proveedores, compras, plataforma logística y clientes internos, a fin de acoplar el flujo de materiales, servicios e información. De esta manera, la elección de este hospital se justifica desde el punto vista teórico por tratarse de un caso típico, en el sentido de que es un hospital del servicio público de salud similar a muchos otros existentes, al tiempo que representa un caso único, por cuanto este hospital ha sido pionero en la implantación de estas técnicas en su gestión logística.

El estudio del caso se centra en el periodo 2005-2010, es decir, desde el desarrollo de las primeras medidas del plan logístico del hospital hasta la extensión del servicio logístico a otros centros y áreas sanitarias (2010). Se mencionarán también los desarrollos posteriores realizados por el hospital, especialmente la implantación del sistema kanban durante los años 2010-2011, aunque no se podrán valorar plenamente al no estar aún concluido el proceso de implantación. Conviene quizá explicar que kanban es una palabra japonesa que significa «tarjeta» y constituye un sistema de control para regular el flujo de bienes basado en la lógica pull (arrastre) frente a la lógica push (empuje) de los sistemas tradicionales.

En conjunto, el hospital y su área atienden a una población aproximada de 525.000 habitantes. Su área la forman 2 hospitales, 3 centros de especialidades y otros centros menores, y dispone de 955 camas hospitalarias y 27 quirófanos. Desde el punto vista logístico, cuenta con unos 350 centros de entrega, de los que 65 son centros principales con almacén propio (6 de quirófanos, 3 de especialidades, 9 de consultas de gran consumo y 47 de plantas de hospitalización). El área hospitalaria tiene un almacén principal, la plataforma logística, y 2 almacenes especializados en medicamentos y mantenimiento.

La cadena de suministro de productos de consumo incluye 2 tipos, farmacéuticos y no farmacéuticos, que siguen sistemas de gestión diferentes. A su vez, en los no farmacéuticos hay que distinguir entre los que pasan por la plataforma y los que no, tales como los productos de mantenimiento (que, como se ha comentado antes, tienen un almacén, así como una gestión propia), las prótesis e implantes (que se gestionan mediante depósito) y otras familias de productos como lencería, víveres y material de electromedicina. En nuestro caso, nos centramos en los productos cuya distribución se realiza por medio de la plataforma logística, los fungibles sanitarios no farmacéuticos, implicados en el plan integral citado anteriormente. Las compras de estos productos ascendieron en 2009 a 28.626.144 € (26,3% del presupuesto del hospital en compras de bienes y servicios).

Recogida de datosLas principales fuentes de datos utilizadas fueron: entrevistas estructuradas, documentos internos y externos del hospital (fundamentalmente de datos económicos y logísticos) y observaciones directas.

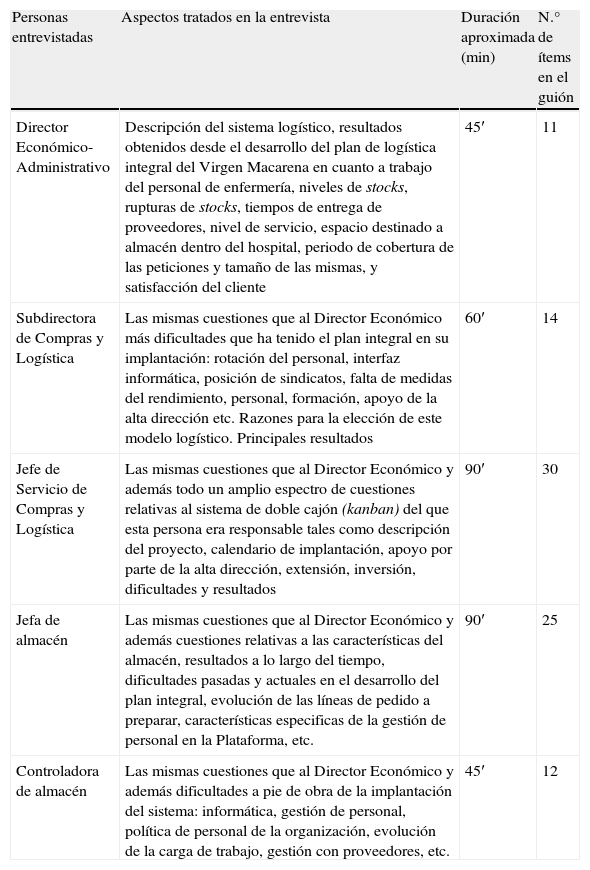

Tal como se describe en la tabla 1, las entrevistas, guiadas por cuestionarios abiertos, fueron 5 y se realizaron a diversos directivos y mandos intermedios del hospital en junio de 2011.

Datos sobre las entrevistas realizadas

| Personas entrevistadas | Aspectos tratados en la entrevista | Duración aproximada (min) | N.° de ítems en el guión |

| Director Económico-Administrativo | Descripción del sistema logístico, resultados obtenidos desde el desarrollo del plan de logística integral del Virgen Macarena en cuanto a trabajo del personal de enfermería, niveles de stocks, rupturas de stocks, tiempos de entrega de proveedores, nivel de servicio, espacio destinado a almacén dentro del hospital, periodo de cobertura de las peticiones y tamaño de las mismas, y satisfacción del cliente | 45′ | 11 |

| Subdirectora de Compras y Logística | Las mismas cuestiones que al Director Económico más dificultades que ha tenido el plan integral en su implantación: rotación del personal, interfaz informática, posición de sindicatos, falta de medidas del rendimiento, personal, formación, apoyo de la alta dirección etc. Razones para la elección de este modelo logístico. Principales resultados | 60′ | 14 |

| Jefe de Servicio de Compras y Logística | Las mismas cuestiones que al Director Económico y además todo un amplio espectro de cuestiones relativas al sistema de doble cajón (kanban) del que esta persona era responsable tales como descripción del proyecto, calendario de implantación, apoyo por parte de la alta dirección, extensión, inversión, dificultades y resultados | 90′ | 30 |

| Jefa de almacén | Las mismas cuestiones que al Director Económico y además cuestiones relativas a las características del almacén, resultados a lo largo del tiempo, dificultades pasadas y actuales en el desarrollo del plan integral, evolución de las líneas de pedido a preparar, características especificas de la gestión de personal en la Plataforma, etc. | 90′ | 25 |

| Controladora de almacén | Las mismas cuestiones que al Director Económico y además dificultades a pie de obra de la implantación del sistema: informática, gestión de personal, política de personal de la organización, evolución de la carga de trabajo, gestión con proveedores, etc. | 45′ | 12 |

La observación directa se llevó a cabo a través de visitas a las instalaciones, tanto a la plataforma logística como a diversos puntos de almacenamiento final en el Hospital Virgen Macarena. Por último, hay que destacar que el primer autor del trabajo fue Director Económico-Administrativo del hospital de 2006 a 2010 y por tanto responsable en ese periodo de la gestión logística. Con esta multiplicidad de fuentes se ha perseguido la triangulación de datos para aumentar la fiabilidad y validez19. La participación de los 2 investigadores en la recogida y análisis de los datos supuso otra forma de triangulación18.

ResultadosSituación previaLa situación logística del Hospital Virgen Macarena hasta 2006 presentaba numerosas dificultades. El almacén general se encontraba en el sótano del hospital, ocupando un espacio insuficiente con condiciones poco adecuadas para el trabajo que, además, tenía problemas de humedades y evacuación de aguas. Este almacén tenía 1.700 m2 de almacenaje en 2 niveles, pero no se conoce con exactitud su capacidad en metros cúbicos. Los sistemas de gestión eran anticuados y se daban, como tantas veces ocurre en los sistemas tradicionales, excesos de inventario con rupturas frecuentes de stocks. Los sistemas informáticos no daban respuesta a las necesidades de información y los procedimientos no eran suficientemente fiables para garantizar la exactitud de los registros.

El sistema informático no representaba el inventario real, el cual era desconocido. Así, el valor económico de los stocks en almacén registrados por el sistema en 2005 fue aproximadamente de 2.200.000 €, pero este dato no es fiable porque no se hacían revisiones de inventario ni tan siquiera una vez al año. También los almacenes de planta estaban anticuados, mal gestionados, tenían frecuentes rupturas y no se conocía la cantidad almacenada en ellos de cada producto. Con frecuencia, los proveedores incumplían los plazos de entrega.

En el almacén central trabajaban en promedio 10,54 celadores de los que 2 distribuían los palés de mercancía por las plantas, aunque las tareas de quitar los flejes y colocar la mercancía eran realizadas por personal sanitario, quienes tenían que soportar de esta manera una alta carga de trabajo. Las peticiones de mercancía eran grabadas en el ordenador por el supervisor de cada unidad, el cual previamente debía revisar manualmente su inventario. El procedimiento tradicional para preparar un pedido era imprimir una hoja de pedido para el celador, quien iba por el almacén recogiendo la mercancía necesaria. No existía una optimización de la ruta de preparación del pedido. La carga de trabajo era repartida de forma manual y no se realizaba seguimiento informático de las líneas de pedido preparadas por cada celador. En el punto final de consumo el supervisor verificaba la mercancía recibida.

Plan estratégico de compras y logísticaEl hospital desarrolló a partir del año 2006 un plan integral de logística sanitaria con los siguientes hitos.

Fijación de periodos de cobertura y periodos de entrega (octubre 2006)Para conseguir reducir los stocks, tanto en la plataforma como en los almacenes finales, la dirección económica del hospital consensuó con los profesionales sanitarios reducir los periodos de cobertura para las peticiones (meses de demanda que cubre la petición: cantidad pedida dividida por consumo medio mensual). Junto a ello se incrementó la frecuencia de suministro. Así, se empezaron a hacer, y se mantienen en la actualidad, envíos diarios a urgencias y laboratorios, 3 veces por semana a UCI y hemodiálisis, y 2 veces/semana a quirófanos, pediatría y al almacén del segundo hospital. Al resto, se sirve una vez a la semana, excepto si dispone de un almacén kanban (2 veces/semana). Además, para garantizar cualquier servicio urgente, la plataforma dispone de un servicio 24 h 365 días al año.

Creación de una plataforma logística (junio 2007)Esta plataforma sustituyó al antiguo almacén general en unas nuevas instalaciones con mejores condiciones de espacio, comunicaciones e infraestructura logística. Está compuesta por un módulo diáfano de 2.260,20 m2 situado cerca de un importante nudo de comunicaciones, a 14 km del hospital. Tiene capacidad para 2.359 palés y 137,83 m3 de almacenaje. Dispone de racks selectivos de 5 niveles de altura y está dotada de carretillas elevadoras eléctricas y de los más modernos sistemas de prevención de incendios, lo que incluye una sala estanca de carga de baterías. Los procesos se realizan de forma automática y semiautomática. La plataforma almacena 1.081 SKU (artículos distintos). El área de estantería, que tiene una capacidad de 1.165 m2, cuenta con una zona de picking que almacena 340 SKU y el resto del área almacena otros 380 SKU, que se ubican en palés de 1,2, 1,95 y 2,5 m de altura. La inversión efectuada en la plataforma ha ascendido a más de 857.000 €, incluyendo la compra del equipamiento logístico necesario, los sistemas informáticos, los sistemas contraincendios y la adaptación de los locales en bruto para oficinas.

Implantación de un sistema automatizado de almacenamiento vertical (junio 2007)Gestiona los productos de mayor valor unitario o que requieran un cuidado especial. El carrusel vertical tiene una capacidad de 120 m2 y en él se gestionan 361 SKU.

Puesta en marcha de un sistema informático de gestión de almacenes (junio 2009)Sistema informatizado de gestión en tiempo real (SISLOG) conectado mediante una interfaz al sistema informático de gestión económica del hospital. Es la primera experiencia de adaptación del programa informático SISLOG, empleado asiduamente en grandes empresas de distribución, al sector hospitalario. Los terminales inteligentes de los que disponen los trabajadores son gestionados por radiofrecuencia, lo que permite determinar en cada momento qué lote y qué línea del lote tiene que preparar cada celador y dónde tiene que ir para obtenerla. El programa controla los pedidos pendientes de servir minimizando los tiempos de espera y maximizando la productividad de las operaciones, al tiempo que actualiza el inventario en tiempo real.

Adjudicación de la actividad de distribución de las mercancías a una empresa externa (marzo 2007)Se contrató por concurso público una empresa especializada en logística hospitalaria para que hiciera el transporte desde la plataforma hasta cada uno de los puntos de distribución finales, encargándose de la reposición y la lectura de las tarjetas kanban.

Desarrollo de un plan de mejora de los almacenes de planta e implantación del sistema kanban (septiembre 2010 y continúa)Se procedió a la codificación de los almacenes de planta, al establecimiento de pactos de stocks máximos y a la implantación de un sistema kanban mediante el método de doble compartimento. A principios de diciembre de 2011 estaban en funcionamiento 36 almacenes con este método y quedaban pendientes de montar otros 5 para completar la fase actual de implantación. La inversión en equipamiento ha superado los 212.000 €.

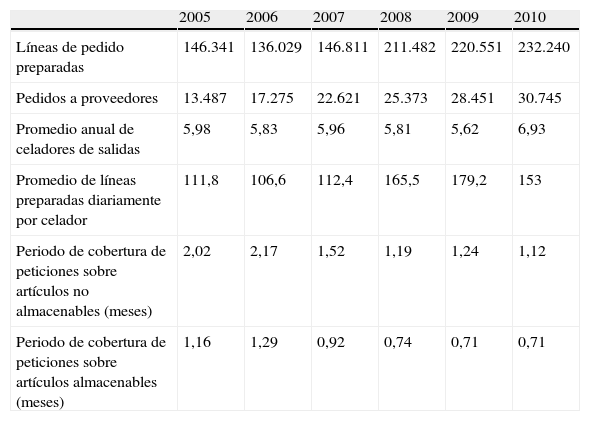

Resultados tras la implantación del plan estratégicoLa puesta en marcha de todas las medidas anteriores ha dado lugar a importantes resultados para el hospital. La tabla 2 recoge algunos datos en relación con la evolución de la actividad del sistema logístico hasta 2010. Hay que puntualizar que los datos de líneas de pedido de los años 2005 a 2007 pueden estar ligeramente minusvalorados, puesto que hay líneas de artículos que ya no se consumen por el hospital que pueden no haber sido contabilizadas por no tener identificación de su almacén de recepción.

Datos de actividad logística (2005-2010)

| 2005 | 2006 | 2007 | 2008 | 2009 | 2010 | |

| Líneas de pedido preparadas | 146.341 | 136.029 | 146.811 | 211.482 | 220.551 | 232.240 |

| Pedidos a proveedores | 13.487 | 17.275 | 22.621 | 25.373 | 28.451 | 30.745 |

| Promedio anual de celadores de salidas | 5,98 | 5,83 | 5,96 | 5,81 | 5,62 | 6,93 |

| Promedio de líneas preparadas diariamente por celador | 111,8 | 106,6 | 112,4 | 165,5 | 179,2 | 153 |

| Periodo de cobertura de peticiones sobre artículos no almacenables (meses) | 2,02 | 2,17 | 1,52 | 1,19 | 1,24 | 1,12 |

| Periodo de cobertura de peticiones sobre artículos almacenables (meses) | 1,16 | 1,29 | 0,92 | 0,74 | 0,71 | 0,71 |

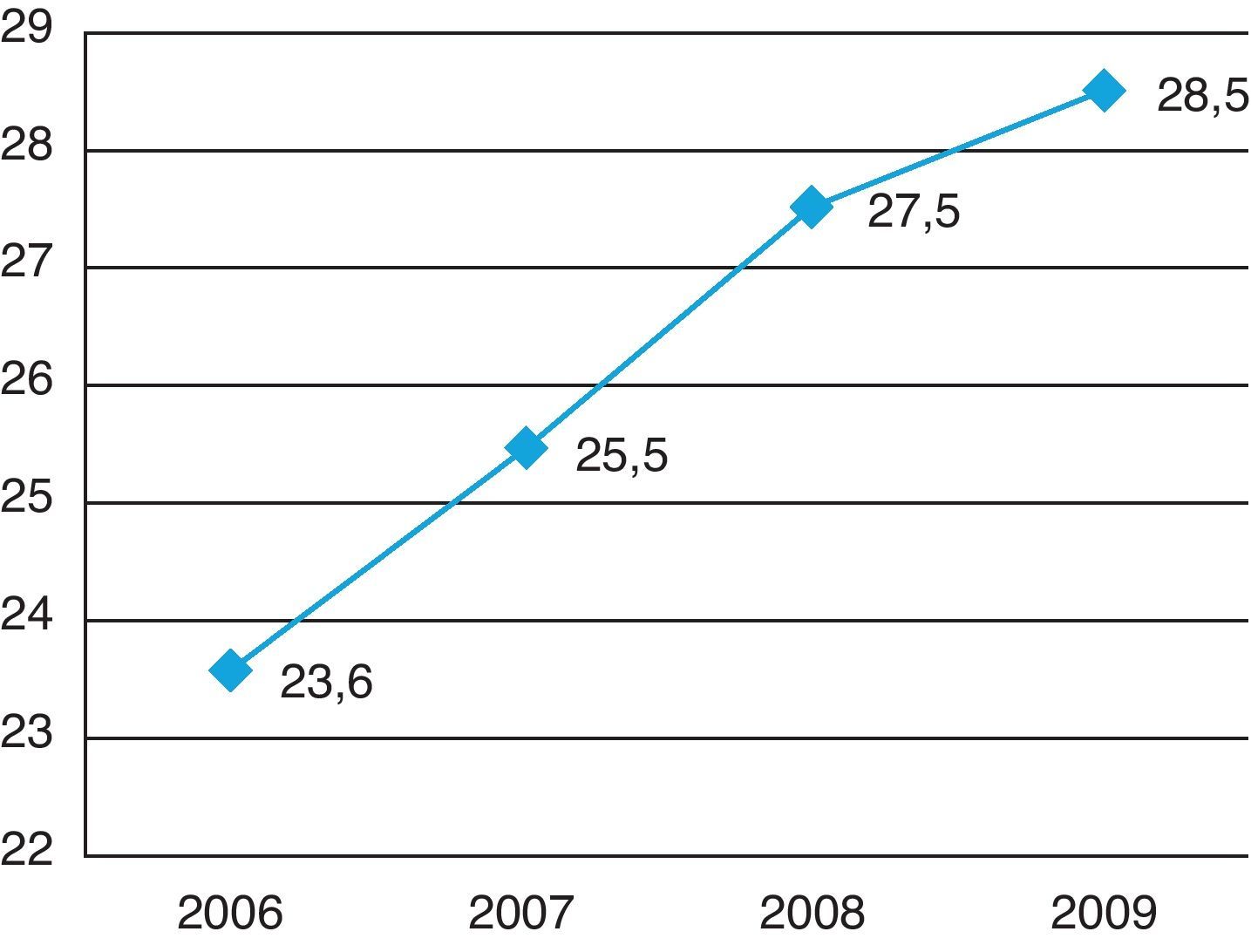

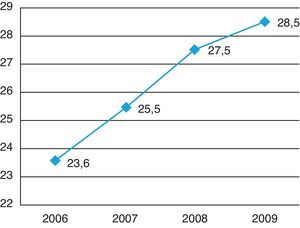

La figura 1 muestra la tasa de rotación de inventarios, que es uno de los indicadores usados habitualmente para medir la eficiencia de un sistema logístico. En 2005, este indicador tenía un valor de 10,6 pero no se ha incluido en la figura por no ser un dato fiable, ya que solo se dispone en todo el año de 4 datos de inventario y este no estaba depurado, mientras que en todos los años restantes el control de stock era diario.

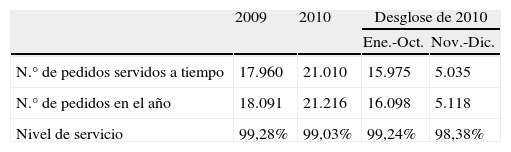

Otro indicador muy relevante de cualquier sistema logístico es el nivel de servicio, que puede ser medido como porcentaje de pedidos servidos a tiempo. En relación con este indicador, se obtuvieron valores por encima del 99% en 2009 y 2010 (tabla 3), aunque no hay datos de los años anteriores.

Por otro lado, se estima que se ha liberado un 15% del tiempo de trabajo de los auxiliares de enfermería y un 10% del de supervisores. Ello es debido a que la participación de la empresa de distribución limita el trabajo del personal de enfermería a realizar las peticiones y a controlar la mercancía que entra. Sin embargo, en los almacenes de planta que funcionan con el sistema de doble cajón (kanban), el trabajo para los supervisores es aún menor, ya que no tienen que recibir los pedidos ni realizarlos, limitándose a dar la vuelta a la etiqueta cuando se ha consumido el producto en el primer cajón e informar de cualquier anomalía. Los expertos consultados cifran en un 20% la liberación de tiempo para los supervisores en estos casos.

El procedimiento para preparar las peticiones en el almacén también ha cambiado respecto al descrito en la situación previa. Se confirma mediante el escáner del terminal inteligente que el producto y la cantidad retirada son correctas, lo que evita errores en el inventario. Al mismo tiempo se actualiza el stock en tiempo real, advirtiendo al personal de compras de las necesidades de pedidos. Esta tecnología permite una alta productividad, por cuanto la ruta de operaciones es definida por el sistema para minimizar los recorridos. Por otro lado, el sistema informático permite un mejor aprovechamiento del espacio, al realizar una asignación caótica en las estanterías de almacenamiento, buscando el hueco libre más cercano a la ubicación de picking (en la zona de picking la ubicación es fija). De forma paralela se preparan los productos que están almacenados en el carrusel vertical, el cual dispone de su propio software que le permite preparar varios pedidos de forma simultánea (multipedidos), minimizando también los recorridos internos del dispositivo y los tiempos de espera. Estos cambios se han traducido en un incremento de la productividad: en 2005 cada celador del área de salidas preparaba 111,8 líneas de pedido al día, mientras que en 2009 la cifra era de 179,2 (tabla 2).

Además de los resultados anteriores, las entrevistas con los distintos informadores han puesto de manifiesto otros, entre los que se pueden destacar mayor satisfacción de los trabajadores, menor necesidad de papel, menos burocracia y reducción del riesgo de accidentes. También podemos señalar una mayor satisfacción del cliente interno, al disponer de sus productos cuando lo requiere y minimizar su dedicación a actividades logísticas para enfocarla completamente a actividades sanitarias. Por otro lado, el incremento de la capacidad de almacenaje otorga mayores posibilidades de adaptación a las necesidades logísticas futuras del hospital.

DiscusiónEl objetivo principal de este trabajo era estudiar la aplicabilidad de la gestión Lean a la logística hospitalaria.

De las prácticas o elementos de gestión Lean, esta experiencia ha puesto de manifiesto que son especialmente aplicables a la gestión logística de hospitales: el sistema kanban, a través del sistema de doble cajón, la reducción de los tiempos de preparación, la polivalencia de los trabajadores, los sistemas poka-yoke para evitar errores y accidentes, y las mejoras en la distribución en planta, tanto en la plataforma logística como en los almacenes de planta. Hay que indicar que poka-yoke es un término japonés que significa «a prueba de errores» cuyo principio es diseñar productos que no puedan ser ensamblados incorrectamente y procesos que sean fáciles de llevar a cabo de manera adecuada en los que resulte difícil que se produzcan errores.

Sin embargo, hemos podido comprobar también que la implantación de la gestión Lean no proporciona resultados de forma automática. Como se ha podido comprobar en esta experiencia, algunas de las barreras u obstáculos que pueden dificultar el éxito de estos sistemas son: un exceso de demanda sobre la capacidad y la adopción de políticas de personal inadecuadas, tal como se describen más adelante. Por otro lado, creemos que los resultados no hubiesen sido tan satisfactorios si la aplicación de los principios y técnicas de gestión Lean no hubiese venido acompañada de las inversiones realizadas en la plataforma, en el sistema informático SISLOG o en la readaptación de los almacenes de plantas, entre otros.

Por lo que se refiere a los beneficios que la aplicación este modelo de gestión puede generar en la logística hospitalaria, podemos centrar su discusión en torno a la consecución de algunos de los objetivos de la teoría de los 5 ceros. Esta teoría comprende los siguientes objetivos: cero stocks, cero plazos, cero defectos, cero burocracia y cero averías (este último es de menor aplicación a este caso):

- a)

Cero stocks. En el caso analizado se ha producido una reducción del nivel de stocks en el almacén general y en los almacenes finales de plantas, quirófanos y cuidados críticos. Esto se refleja en un aumento de la tasa media de cobertura de las peticiones (tabla 2). Esto hizo que aumentara el número de peticiones, disminuyendo la necesidad de inventario, puesto que las necesidades se hicieron más continuas, estables y previsibles. Lógicamente, los pedidos a proveedores también aumentaron, lo que hizo esencial vigilar sus tiempos de entrega. Con esta política, el índice de rotación de stocks aumentó, poniendo de manifiesto el alto nivel de actividad de la plataforma logística. Además, la reducción de las cantidades almacenadas en los almacenes del hospital se ha traducido en ahorros por devoluciones de mercancía inutilizada por parte de los mismos.

- b)

Cero plazos. La reducción de los plazos de entrega a los distintos servicios del área hospitalaria es un requisito necesario para las entregas frecuentes que propugna el sistema Lean. La reducción de los inventarios en el almacén que hemos descrito en el punto anterior está motivada por el incremento de las peticiones y por el descenso en el plazo de entrega y en las demoras de los proveedores, así como la reducción de los periodos de cobertura de las peticiones de los clientes internos del hospital.

- c)

Cero defectos. Este objetivo puede entenderse en este caso como la mejora de la calidad en el servicio de suministro. En esta experiencia se ha comprobado cómo el nuevo sistema logístico ha producido una reducción en las rupturas de stock y un incremento de la satisfacción del cliente. Tradicionalmente, los altos inventarios se justifican en los hospitales como un medio de evitar la ruptura de stocks. La experiencia del Hospital Virgen Macarena demuestra que en el pasado podían convivir altos inventarios y niveles no aceptables de ruptura de stocks. Más bien al contrario, los bajos niveles de inventario que propone Lean han obligado a toda la organización a estar más atenta a la política de pedidos. Así, para evitar las rupturas, se establecieron controles diarios de los artículos con stocks bajos y especialmente con stocks cero. Estos datos se comunican diariamente a la dirección del hospital.

- d)

Cero burocracia. El sistema informatizado empleado en la plataforma logística ha reducido la necesidad de papeleo para servir los pedidos. Si a esto se une la simplificación del proceso de realización de los pedidos en los almacenes finales gracias al sistema kanban, los beneficios en este sentido han sido sustanciales.

Este trabajo presenta algunas limitaciones que queremos comentar, algunas de las cuales asumimos como líneas de investigación futuras. En primer lugar, no se ha realizado un estudio de costes exhaustivo que permita una evaluación más general del nuevo sistema de gestión logística en relación con este importante criterio. Por otro lado, el resultado relacionado con la satisfacción de trabajadores y de usuarios finales (enfermeros y médicos) podría medirse a través de encuestas para obtener una evaluación más objetiva. Además, la evaluación del sistema logístico analizado sería más útil si pudiera ser comparado con los resultados de otros sistemas logísticos alternativos que se están empleando en otros hospitales. Por último, la participación de uno de los investigadores como director económico-administrativo responsable de la logística hospitalaria durante buena parte del periodo considerado puede introducir un sesgo en el análisis. No obstante, como ya se indicó en el apartado 2, esto se ha intentado compensar con la participación de un segundo investigador ajeno al caso y aplicando con rigor la metodología de investigación. Por otra parte, esta participación permite disponer de datos y análisis con un mayor nivel de exactitud y profundidad que otros estudios similares.

Fruto del éxito de esta experiencia, se decidió la ampliación del servicio logístico a todos los centros sanitarios públicos de la provincia de Sevilla, proceso aún no concluido. Así, en marzo de 2010, la plataforma logística se hizo cargo del suministro de productos sanitarios del distrito Aljarafe, en junio del mismo año, del distrito Sierra Norte y, en noviembre de 2010, del Área Hospitalaria de Osuna. La extensión a estos centros no ha estado exenta de problemas, especialmente desde la entrada en servicio del Hospital de Osuna. Los problemas, detectados en las entrevistas y reflejados en los datos obtenidos, comienzan a partir noviembre de 2010 y provienen en gran parte del importante incremento de las líneas de pedido a preparar diariamente. El desglose del año 2010 en la tabla 3 muestra esa situación. Así, en los primeros 10 meses de 2010 el nivel de servicio era del 99,24% un resultado similar al de 2009, pero en los 2 últimos meses, una vez incorporado el servicio al Hospital de Osuna, el nivel bajó al 98,38%.

También se han derivado problemas por la extensión del sistema kanban a todas las plantas de hospitalización. Durante los meses de enero a octubre de 2011, la plataforma ha gestionado un promedio de 1.220 líneas de pedido diarias, de las que 844 eran para el Hospital Macarena y 376 para los centros incorporados. La lectura de los kanban 2 veces a la semana ha hecho superar las 1.500 líneas de pedido diarias en el mes de octubre de 2011, con el consiguiente incremento de la carga de trabajo y la dificultad para mantener los niveles de servicio.

Un problema adicional que se ha manifestado en este periodo es que el modelo actual de contratación del personal del Servicio Andaluz de Salud (SAS) impide la renovación de los contratos a trabajadores eventuales de estas categorías. Esto obliga a realizar cursos de formación especializada continuamente para los nuevos empleados e impide disponer de personal suficientemente motivado y experimentado. Todo esto se ha traducido en un descenso del nivel de servicio y un aumento significativo de las necesidades de personal (en diciembre de 2011 eran 14,4 los celadores que trabajaban en la plataforma divididos en 2 turnos).

En conclusión, podemos decir que la experiencia del Hospital Virgen Macarena muestra que la aplicación de conceptos y elementos de gestión Lean a la logística hospitalaria no solo es posible, sino recomendable. Los resultados avalan la doble apuesta realizada por el hospital: por un lado, incorporar estos conceptos y herramientas a la gestión logística y, por otro, realizar las inversiones necesarias que ayuden a mejorar la eficacia y eficiencia del proceso logístico, del flujo de información y del flujo de materiales. A nuestro juicio, los notables resultados alcanzados ponen de manifiesto que es posible conseguir en el sector público tan buenos rendimientos en gestión Lean como en el privado, siempre que se apoye decididamente la adopción de las medidas adecuadas.

Conflicto de interesesLos autores declaran no tener ningún «conflicto de intereses».

Los autores quieren agradecer a la dirección-gerencia, a los demás directivos y al personal del área logística del Hospital Universitario Virgen Macarena su amable e intensa colaboración en la elaboración de este estudio. Igualmente, quieren reconocer las interesantes aportaciones y correcciones de los revisores anónimos y de la dirección de la Revista de Calidad de Asistencial.