El objetivo fue evaluar si la aplicación de la metodología Lean a un servicio de rehabilitación disminuye los derroches (mudas en la terminología Lean) y agrega valor al cliente.

Material y métodosSe creó un equipo multidisciplinar, que mediante la realización de un diagnóstico de proceso estableció 3 áreas potenciales de mejora: el almacén, la estandarización de los materiales y los recorridos que realizaba el profesional en el área terapéutica. Posteriormente se implementaron acciones de mejora utlilizando 3 herramientas Lean: kanban, 5S y 2P.

ResultadosTras la implantación de la metodología Lean el coste del material almacenado se redujo un 43%, y el consumo por paciente tratado un 19%, incrementándose en un 7% el tiempo de dedicación al paciente.

ConclusionesEn las condiciones del estudio se consiguió estandarizar los procesos y eliminar los mudas, reduciendo los costes y aumentando el valor sobre el paciente. De confirmarse estos resultados se demostraría que es posible aplicar herramientas de origen industrial al ámbito sanitario, con el objetivo de mejorar la calidad asistencial y conseguir la máxima eficiencia.

The aim of this study was to evaluate the reduction in costs and the increase in time devoted to the patient, by applying Lean Healthcare methodology.

Material and methodsA multidisciplinary team was formed, setting up three potential areas for improvement by performing a diagnostic process, including the storage and standardization of materials, and professional tasks in the therapeutic areas, by implementing three Lean tools: kanban, 5S and 2P.

ResultsStored material costs decreased by 43%, the cost of consumables per patient treated by 19%, and time dedicated to patient treatment increased by 7%.

ConclusionsThe processes were standardized and “muda” (wastefulness) was eliminated, thus reducing costs and increasing the value to the patient. All this demonstrates that it is possible to apply tools of industrial origin to the health sector, with the aim of improving the quality of care and achieve maximum efficiency.

La gestión Lean es un sistema de producción derivado del Toyota Production System, que ha sido ampliamente aplicado en la industria y que actualmente se encuentra en auge dentro del sistema sanitario, conocido como Lean Healthcare1–8.

La gestión Lean se basa en la identificación y eliminación continua y sistemática del muda (derroche o despilfarro) para generar valor para el cliente4. Valor es la capacidad de servir a un cliente lo que quiere, en el momento apropiado y con el precio adecuado. El valor lo define el cliente y lo crea el productor. El despilfarro es cualquier actividad que consume recursos sin añadir valor5.

El Consorci Sanitari Integral (CSI) implantó en 2001 un sistema de gestión por procesos (GPP) enfocado a la eficacia. En 2008 se inició la implantación de herramientas Lean para mejorar la eficiencia, uno de los aspectos menos trabajados con la GPP. En noviembre de 2010 el CSI decidió implementar esta metodología en su GPP, iniciándose su desarrollo en el proceso de rehabilitación ambulatoria, que se aplicaba en 3 centros.

Los objetivos de nuestro estudio fueron evaluar la disminución del coste del material utilizado en nuestro servicio, y la mejora en el tiempo de dedicación al paciente, implementando la metodología Lean para aumentar con ello el valor de nuestra actuación sobre el paciente.

MetodologíaSe realizó un estudio descriptivo entre marzo de 2011 y diciembre de 2012 en 3 centros sanitarios: Hospital General de L’Hospitalet (L’H), Hospital Sant Joan Despí Moisés Broggi (SJD) y Centro de Rehabilitación Fontsanta, para evaluar los resultados de la implementación de estas herramientas sobre el ahorro en el coste del material, y en el aumento del tiempo de dedicación sobre el paciente en cada sesión de tratamiento rehabilitador.

Para mejorar el conocimiento de los profesionales sobre este sistema se explicaron sus bases, sus fundamentos y sus metas, con el fin de implicar y motivar a todo personal del servicio de rehabilitación, y así conseguir una buena adhesión a la nueva metodología de trabajo que se iba a desarrollar.

Posteriormente se creó un equipo multidisciplinar formado por 2 médicos rehabilitadores, 2 fisioterapeutas y un administrativo, que previamente habían recibido formación específica sobre gestión Lean. Se realizó un diagnóstico del proceso mediante la evaluación inicial con la Matriz de Evaluación de Procesos®.

La matriz valoraba tanto los aspectos organizativos de los procesos (estandarización, gestión de personas, materiales, equipos, infraestructuras, información y conocimiento, dirección por políticas y objetivos, identificación, análisis y mejora de los problemas), como técnicos (flujo continuo, sistema pull, adecuación de la demanda y producción nivelada), y estaba enfocada a mejorar la eficiencia. Para cada aspecto incluía los requisitos requeridos con 5 niveles de exigencia, desde un nivel básico a un nivel de excelencia.

Se nombró como gestor de proceso a un médico rehabilitador, responsable de dirigirlo y coordinarlo, con el soporte de un miembro del equipo de la GPP. El seguimiento mediante auditorías se realizaba de forma mensual por parte del gestor y semestralmente con el equipo de soporte de la GPP.

Como resultado de este diagnóstico3 se detectaron 3 áreas potenciales de mejora: a) la existencia de más material del necesario en el almacén; b) la necesidad de estandarizar la ubicación de los elementos necesarios para el buen funcionamiento del proceso, con el objetivo de que fuera más fácil su localización y accesibilidad; y c) la necesidad de minimizar el recorrido de los profesionales dentro del área terapéutica.

Se determinó entonces que las herramientas de la metodología Lean que iban a ser utilizadas para mejorar el proceso serían: kanban, 5S y 2P respectivamente. Con ello se propuso, además, conseguir el nivel 2 de la Matriz de Evaluación de Procesos®.

Las características de dichas herramientas eran:

- -

Kanban: método para organizar la gestión de los materiales del almacén, para que se suministren los materiales únicamente necesarios y en el momento adecuado. Con ello se puede reducir el tiempo en localizarlos, sus caducidades y los costes innecesarios.

- -

5S: método para mejorar y mantener la organización y la limpieza, para poder localizar rápidamente las herramientas de trabajo y que todas se encuentren en buen estado de uso. Sería el estado ideal en el que los materiales y medios innecesarios se han eliminado, y todo se encuentra ordenado e identificado. Se habrían eliminado las fuentes de suciedad y existiría un control visual del proceso, gracias al cual se detectarían desviaciones y errores. Todo lo anterior se mantendría y mejoraría continuamente.

- -

2P: método para eliminar los despilfarros de los procesos en la fase de diseño, realizando simulaciones o pruebas a escala. Analiza el flujo del proceso, se basa en la eliminación de los derroches en la fase de diseño del producto. Posteriormente diseña con visión Lean: en el menor tiempo de proceso necesario, con el mínimo material y recursos económicos.

Para disminuir la cantidad de material almacenado entre productos de farmacia y consumibles, se realizó un kaizen durante 3 días laborables en marzo de 2011 en uno de los centros de rehabilitación, realizándose el kanban9 del almacén e implementando la herramienta 5S10 para estandarizar las áreas de trabajo del área terapéutica.

Los objetivos de esta actuación fueron:

- -

Reducir la cantidad de material que interviene en el proceso y el espacio que se precisa para almacenarlo.

- -

Reducir los recorridos de reposición y consumo.

- -

Disminuir el tiempo necesario para encontrar un material.

- -

Eliminar roturas de stock.

- -

Facilitar la gestión visual del almacén.

- -

Eliminar materiales y medios innecesarios y ordenar e identificar los necesarios.

- -

Eliminar las fuentes de suciedad.

- -

Conseguir un control visual del proceso, gracias al cual se detectarían desviaciones y errores.

- -

Mantener y mejorar continuamente todo lo anterior.

Para valorar el descenso en la cantidad de material que se precisaba tras la implementación de estas herramientas se recogió el gasto de material almacenado desde enero de 2011 a diciembre de 2012, facilitado por los departamentos de Farmacia y Logística de nuestro hospital, y se correlacionó con la variable de actividad de nuestro Servicio, medida como paciente tratado y dado de alta, dato aportado por el departamento de Facturación.

Para poder valorar la organización y la limpieza, mantener estas condiciones y mejorarlas, se elaboró un check list para sistematizar las auditorías mensuales y unificarlas con los otros centros. En él se evaluaban las diferentes zonas que forman parte del servicio de rehabilitación: zona de administración, despachos médicos, área terapéutica, almacén y sala de espera. Inicialmente este check list constaba de 81 ítems que aumentaron a 102 en un año, ya que progresivamente se fueron añadiendo más elementos a control.

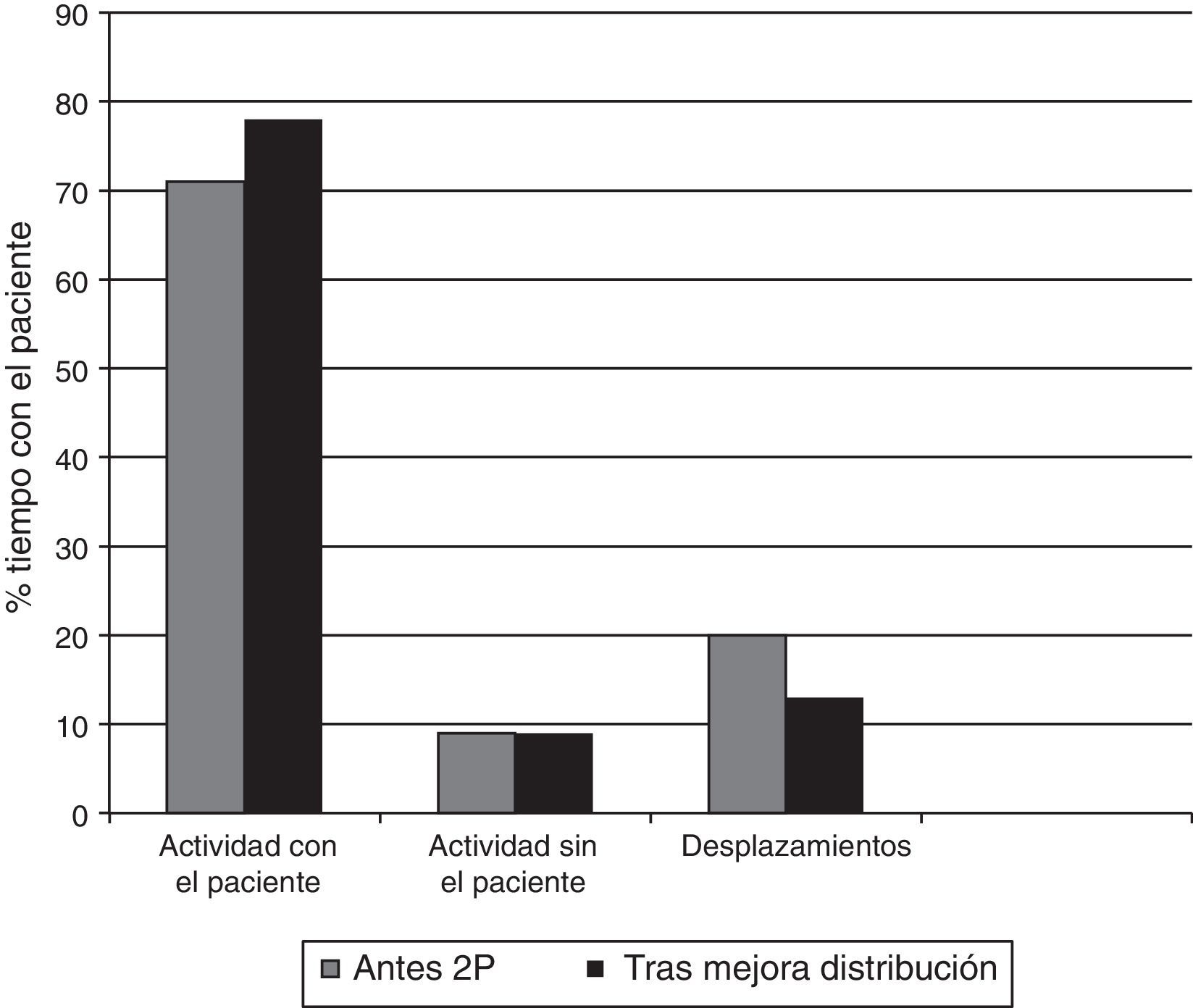

Como consecuencia del cierre del Centro de Rehabilitación Fontsanta en julio de 2011, debido a la situación económica actual, se creó la necesidad de cambiar la distribución de las áreas de rehabilitación de los otros 2 centros, L’H y SJD, para poder albergar tanto la dotación de material como de personas provenientes del otro centro. Este hecho obligó a utilizar la herramienta 2P para, además, diseñarlo de forma que se consiguieran disminuir los tiempos de recorrido de los profesionales dentro del área terapéutica y poder dedicarle al paciente más tiempo efectivo.

Sobre el plano de la sala de rehabilitación del SJD se midieron los desplazamientos que realizaba el fisioterapeuta, según las diferentes ubicaciones del aparataje y el material que precisaba para tratar a un paciente tipo. La localización del material se marcaba sobre el plano con ayuda de unas agujas. Un cordel simulaba el desplazamiento del fisioterapeuta por todos aquellos aparatajes o materiales que precisaba, y cuando finalizaba el tratamiento se medía la longitud del cordel en metros, comparándose entonces con las diferentes longitudes resultantes de diferentes ubicaciones del material. El objetivo era diseñar el espacio de forma que el fisioterapeuta malgastara el menor tiempo posible en desplazamientos y le dedicara más tiempo al tratamiento. Una vez decidida la nueva distribución del aparataje, se replicó en el otro centro una vez estuvo consolidada.

ResultadosCon la implantación de la herramienta 5S se consiguieron eliminar elementos no necesarios y se estandarizó la ubicación del material, de forma que mejoró el orden, la limpieza y la seguridad. Se evaluaron los resultados obtenidos durante un año, de julio de 2011 a julio de 2012. Se observó que la valoración del check list aumentó en los 2 centros de un 50% y 56% a un 77% y 74% respectivamente.

El coste del material almacenado en el momento de la observación en marzo de 2011 fue de 2.769 euros. Tras la aplicación de la herramienta kanban se redujo en el mes de abril un 43%, con una disminución global del 25% al comparar el coste total en 2012 respecto a 2011 (fig. 1).

Se correlacionó además el consumo del material con las altas totales por año, obteniendo una reducción del 19% por alta.

De esta forma se reguló además la petición periódica al almacén central, asegurando así una rotación que impidiera materiales obsoletos o su caducidad.

En el análisis realizado previo a la implantación del 2P, el fisioterapeuta estaba un 20% de su tiempo desplazándose por el área terapéutica. Con la nueva distribución del equipamiento se logró reducir un 35%, por lo que se dedicó al paciente un 7% más del tiempo.

DiscusiónLa implantación del Lean Management en sanidad (Lean Healthcare) ha sido poco habitual hasta estos últimos años. En el CSI ha sido un cambio cultural importante la introducción de esta metodología. La GPP está más orientada a los temas de organización, de calidad asistencial y de seguridad del paciente. Con estas herramientas se ha ganado en eficiencia sobre el material y sobre los profesionales, orientando siempre la mejora tanto al paciente como al profesional. La mejora tiene como objetivo evitar los mudas y aumentar el tiempo que agrega valor al paciente. Con nuestro proyecto hemos conseguido:

- -

Estandarizar los procesos, eliminando tareas que no agregan valor.

- -

Reducir la cantidad de material necesario y optimizar su ubicación.

- -

Reducir los defectos, al tener el material controlado y los procesos estandarizados.

- -

Disminuir los tiempos de recorrido de los profesionales dentro del área terapéutica, de forma que este ahorro en los desplazamientos se convirtió en mayor tiempo de dedicación al paciente aportándole, por tanto, mayor valor.

Una de las debilidades de nuestro estudio es que todo el equipo carecía de experiencia en esta metodología, por lo que dependíamos de un referente del departamento de planificación de nuestro hospital, que era quien nos guiaba durante todo el proceso. Para el éxito de este cambio de cultura y metodología era imprescindible la implicación de todos los grupos profesionales11,12. Este desconocimiento implicó que todos los trabajadores del equipo dudaran de sus beneficios, por lo que periódicamente se realizaban reuniones informativas donde se mostraban los resultados conseguidos, realizándose además diversas formaciones en las diferentes herramientas utilizadas y en metodología de gestión Lean.

Las herramientas kanban y 2P son fáciles de implementar porque tienen un inicio y un final, aunque la nueva sistemática creada debe mantenerse en el tiempo, y es necesario que todos los profesionales se impliquen en ello. Las 5S, en cambio, son un proyecto a largo plazo que también necesita implicación, pero están suficientemente estandarizadas y documentadas para que se puedan aplicar una vez se realiza la formación.

La aceptación por parte de los profesionales de nuestro servicio ha sido muy buena y muy bien valorada, gracias sobre todo al impacto que tiene sobre el orden y la limpieza de las áreas auditadas, y a la facilidad y la agilidad que aporta a la hora de localizar el material o el aparataje necesario para una mejor asistencia a los pacientes. Con ello coincidimos en los resultados obtenidos por Aguilar et al.13, quienes comprobaron la aplicabilidad e idoneidad de los principios de la metodología Lean para mejorar los costes e incrementar la satisfacción de los usuarios de su servicio de logística hospitalario.

En conclusión, los resultados muestran que es posible aplicar herramientas de origen industrial al ámbito sanitario. Con ellas se busca conseguir la máxima eficiencia para garantizar la sostenibilidad del sistema, con el objetivo de eliminar el muda y convertirlo en tiempo que agrega valor al paciente, mejorando así la calidad asistencial.

Conflicto de interesesLos autores declaran no tener ningún conflicto de intereses.

Queremos agradecer al responsable de metodología Lean, al Departamento de Planificación y Seguridad del paciente y a la Dirección de nuestro hospital el apoyo recibido para la implantación, el seguimiento y la formación en metodología Lean para llevar a cabo este estudio.