En técnicas médicas intervencionistas el equipo de angiografía es uno de los más utilizados para llevar a cabo cualquier procedimiento; sin embargo, en el proceso de formación de imágenes este utiliza los rayos X, que son peligrosos, ya que existe la posibilidad de que estos causen efectos nocivos a las personas involucradas. Es por esto, y según uno de los pilares de la protección radiológica “tan bajo como razonablemente sea posible” conocida como la optimización, que los controles de calidad en estos dispositivos son esenciales para disminuir la dosis de radiación sin dejar de obtener una buena calidad de imagen. En este trabajo se describen las pruebas de control de calidad más relevantes para equipos de fluoroscopia, se muestra cuál es el papel de cada prueba, qué tipo de instrumento se utiliza para llevarla a cabo y cuáles son los límites adoptados por las entidades regulatorias internacionales, y se compila la información necesaria para determinar si un equipo de angiografía cumple o no con los estándares mínimos de calidad para operar.

Angiography equipment is one of the most used in interventionist medical techniques. However, in the image formation process, this uses X-rays, which are dangerous since these cause harmful effects to the individuals involved. For this reason, and according to one of the pillars of radiation protection, “as low as reasonably possible”, known as optimisation that quality control of this equipment is essential to reduce the radiation dose, at the same time as obtaining a good quality image. A description is presented in this article of the most relevant quality control tests for fluoroscope equipment, as well as demonstrating the role of each test and the type of equipment used to perform it. This will include the limits adopted by the international regulatory authorities, as well as recording the information necessary to determine whether or not the angiography equipment meets the minimum quality standard in order to operate.

Las técnicas médicas intervencionistas basadas en imágenes en tiempo real con rayos X cada día son más comunes en diferentes especialidades, gracias a su gran utilidad y facilidad en comparación con la cirugía convencional; sin embargo, los rayos X causan efectos dañinos para la salud, tanto del paciente (quemaduras en piel, alopecia, eritemas, entre otras), como del personal médico (opacidad en cristalino y cáncer en diferentes partes del cuerpo)1,2. La protección radiológica desempeña un papel fundamental, ya que por medio de sus reglas: justificación, optimización y control de dosis, vela por disminuir la probabilidad de aparición de los efectos nocivos antes mencionados a través de diferentes métodos; uno de los más relevantes son los estudios de control de calidad al equipo de rayos X, los cuales han sido fijados por entidades como la IAEA (su sigla en inglés por International Atomic Energy Agency) y la ICRP (del inglés International Commission on Radiological Protection) y cuyo objetivo principal es que las imágenes entregadas por los equipos tengan la suficiente calidad para que el médico o profesional a cargo de su interpretación puedan dar un juicio certero con la menor dosis posible para así proceder apropiadamente en la intervención.

Actualmente en Colombia todas las instituciones que poseen equipos emisores de rayos X, como los angiógrafos, deben realizar estudios de control de calidad para dar cumplimiento a la norma que lo exige y así obtener su licencia del servicio3, ya que esta certifica ante la entidad regulatoria el estado del funcionamiento del equipo. Dado que cualquier equipo de rayos X es un sistema de varios compontes para formar un conjunto de imágenes, el control de calidad se encarga de evaluar cada uno de ellos por medio de una serie de pruebas para al final dar un veredicto, el cual puede ser favorable para certificar el buen funcionamiento, condicionado a indicaciones sobre ajustes a uno o varios de sus componentes, o desfavorable para indicar que el equipo no puede prestar más tiempo su servicio. En el caso de los equipos de fluoroscopia utilizados en intervencionismo la necesidad de la vigilancia es aún más crítica, ya que debido a sus prolongados tiempos de exposición y a la forma en que se realizan los procedimientos son los dispositivos que irradian en mayor medida, de ahí que sea necesario tener conocimiento suficiente acerca de las pruebas de control de calidad dedicadas a estos dispositivos y que se describen en este trabajo.

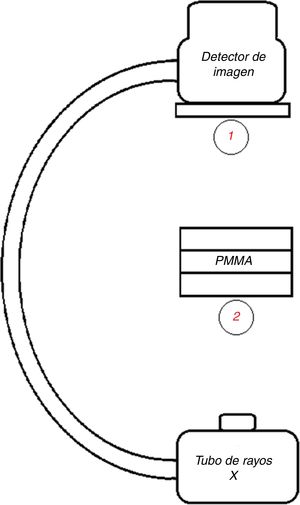

Pruebas de control de calidad y discusiónUn fluoroscopio está compuesto por varios elementos fundamentales que forman una cadena: el generador, que se encarga de suministrar la potencia al equipo; el tubo, que produce los rayos X; el receptor de imagen, que registra la imagen con los rayos que han atravesado el paciente −este puede ser un intensificador de imagen o un panel plano−; y el sistema televisivo con uno o varios monitores, que permite visualizar la imagen del órgano o tejido en tiempo real. Debido a la importancia de dichos elementos un control de calidad se basa en un conjunto de medidas que se realizan a estos, y comienza por la calidad del monitor y finaliza con el generador y el tubo, midiendo los parámetros físicos y geométricos del haz de rayos X que emite el equipo.

De acuerdo con el tipo de necesidad médica, los fluoroscopios tienen variantes en sus diseños y características; por ejemplo los equipos utilizados en intervencionismo se conocen como angiógrafos (del prefijo griego “angio”, que significa conducto o vaso) y son de un tamaño muy fino en comparación con los equipos usados para otros órganos. Este tipo de equipos debe poseer una capacidad de resolución más alta que la de un fluoroscopio dedicado a otro tipo de especialidad. Entre los equipos de tipo angiográfico también existen diferencias, comúnmente en el tamaño del receptor de imagen. En general, un intensificador de imagen de un equipo de radiología vascular posee diámetros de entre 28 a 40cm, pero cuando un angiógrafo se usa en cardiología o neurología intervencionista, los diámetros de este componente son de tamaños aproximados a los 23cm4; así pues, las pruebas de control de calidad son las mismas para cualquier equipo fluoroscópico, pero con límites de tolerancia diferentes según sea la orientación de su diseño.

Calidad de la imagen y del monitorDebido a que el producto final del equipo son una serie de imágenes mostradas por el monitor, estas deben cumplir con ciertas características, para lo cual es necesario definir algunos parámetros con miras a obtener una valoración en cuanto a la calidad de imagen, con el menor grado de subjetividad. El primer parámetro es la resolución espacial, que indica cual es el detalle más fino que puede resolverse en la imagen. El contraste se define como la diferencia relativa entre los valores en la escala de grises de dos regiones. Este parámetro es uno de los principales problemas en los equipos de fluoroscopia dado que las estructuras anatómicas que se analizan por lo general poseen coeficientes de atenuación muy similares; por consiguiente, de acuerdo con la necesidad se subministran al paciente agentes como yodo o bario para obtener imágenes con grados de contraste más altos. La imagen también debe poseer uniformidad; esta exige que la diferencia entre los valores en la escala de grises sea muy pequeña para las regiones en los órganos y tejidos que conforman la imagen de una estructura anatómicamente homogénea. Se debe tener en cuenta el ruido, al igual que las propiedades anteriores, ya que este también puede alterar la información contenida en una imagen; este se define como la modificación aleatoria de los valores de diferentes pixeles de la misma. Una de las fuentes principales de ruido es la detección cuántica del detector al campo de fotones de la radiación X; usualmente los fluoroscopios con panel plano presentan más ruido que los equipados con intensificador de imagen a bajas tasas de dosis3. Por último, la imagen no debe poseer ningún tipo de artefacto, es decir, cualquier detalle que aparezca en esta pero no esté presente en la estructura anatómica real; típicamente se presentan en detectores digitales, tipo panel plano, como manchas, debido al daño en alguna región del mismo o mal funcionamiento del algún detector individual. En equipos con intensificador de imagen se observan distorsiones geométricas, como la denominada tipo S, barril o cojín.

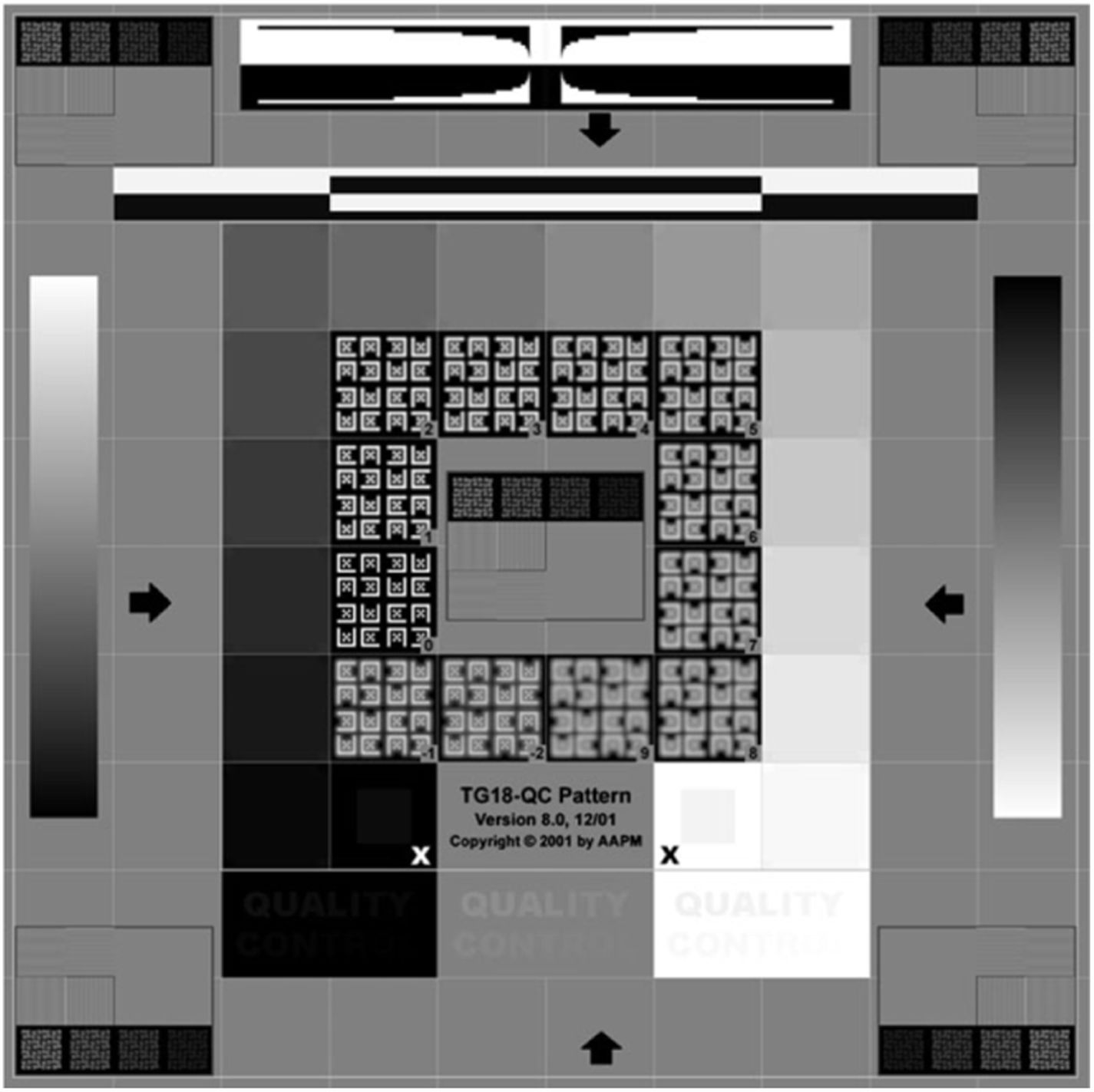

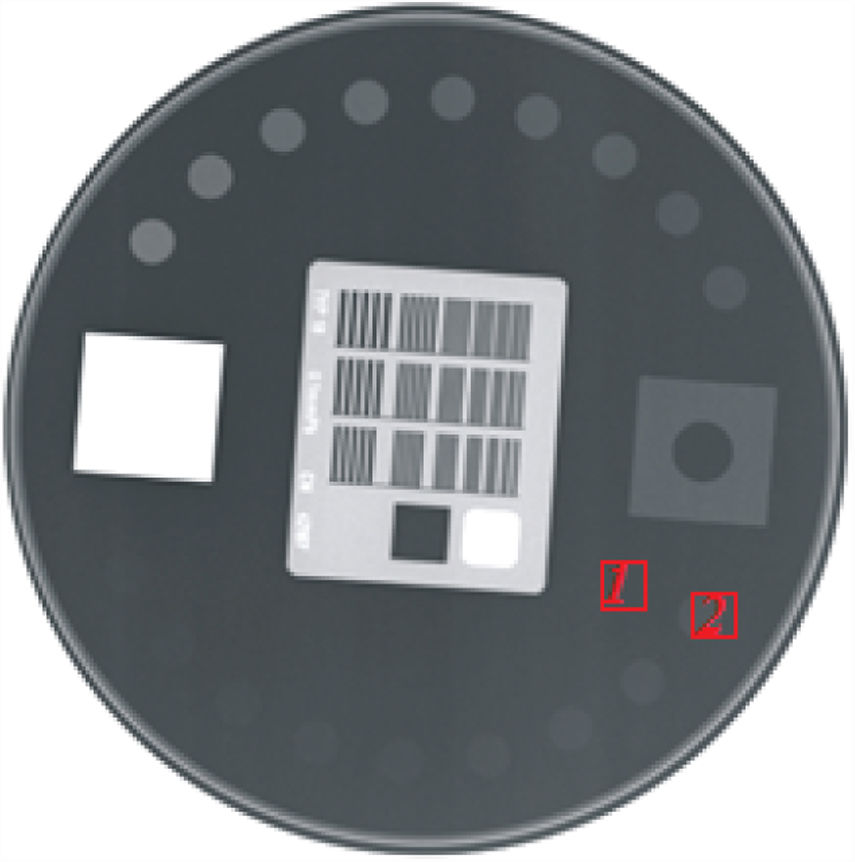

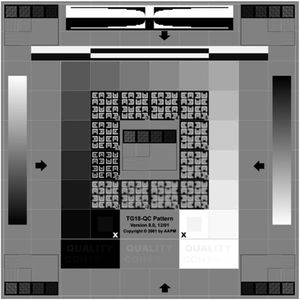

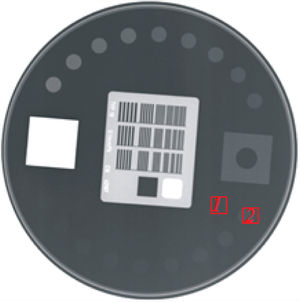

Ya que la falta de cualquiera de las características de imagen mencionadas en el anterior párrafo puede atribuirse a cualquier parte de la cadena de la imagen fluroscópica, en primera instancia se debe examinar la parte final del sistema, el monitor; para ello existen dos tipos de herramientas de prueba, físicos y digitales, pero si lo que se requiere es conocer solo el estado del monitor se recomienda implementar un test digital como el TG18 CQ de la Asociación Americana de Física Médica (AAPM) (fig. 1) y basta con abrir la imagen en formato DICOM desde cualquier tipo de memoria en el monitor del equipo y realizar las medidas pertinentes en el test desplegado para determinar el estado de la pantalla según lo establece el protocolo de uso del mismo. De igual forma, es posible utilizar un simulador físico, como el TOR18 FG, cuya proyección radiográfica se observa en la figura 2, prueba en la cual se evalúa la imagen como un todo, ya que al ser una proyección depende del haz de rayos X emitida por el tubo, el estado del intensificador de imagen o, en su defecto, el panel plano. Además de la pantalla de visualización, este test tiene una distribución de objetos en su cuerpo que permite evaluar las características de la imagen como lo especifica el fabricante en su manual6; sin embargo, si se encuentra alguna inconformidad en la imagen se deben realizar pruebas más exhaustivas para determinar en qué parte de la cadena de la imagen está el origen del problema.

AAPM TG 18 CQ test digital5.

Radiografía TOR18 FG6.

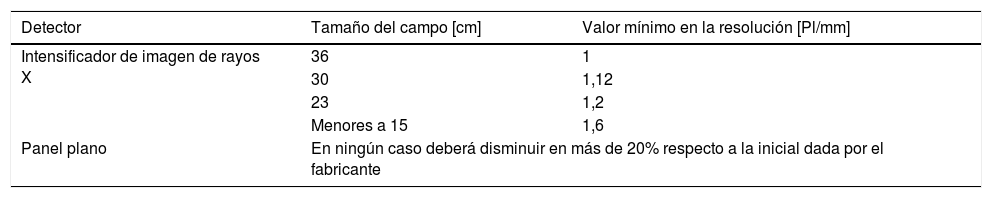

Los límites mínimos tolerados para la resolución espacial se muestran en la tabla 1; estos dependen del tipo de detector y el campo de visión utilizados, y su unidad de medida son las líneas por milímetro [pl/mm].

Límites de tolerancia para la resolución espacial7

| Detector | Tamaño del campo [cm] | Valor mínimo en la resolución [Pl/mm] |

|---|---|---|

| Intensificador de imagen de rayos X | 36 | 1 |

| 30 | 1,12 | |

| 23 | 1,2 | |

| Menores a 15 | 1,6 | |

| Panel plano | En ningún caso deberá disminuir en más de 20% respecto a la inicial dada por el fabricante | |

Para evaluar el contraste se debe verificar si las estructuras de la herramienta de prueba dedicadas a esta son visibles en la imagen; en el caso del TOR 18FG son los discos ubicados en la parte inferior de la figura 2, los cuales presentan valores de atenuación muy próximos al medio que los contiene. El número de discos observados no deberá diferir en más de dos respecto al número determinado en las pruebas iniciales para la puesta en marcha del equipo7,8.

La uniformidad en la imagen se evalúa midiendo el valor en la escala de grises en regiones laterales y comparándola con el valor de la región central. Estos valores no deben variar en más de 12%7. Para realizar esta prueba se debe utilizar un test con condiciones de homogeneidad en las regiones antes mencionadas, como el TG18 CQ (fig. 1) que posee cinco rectángulos distribuidos en el centro y las esquinas, con las características necesarias para realizar esta prueba.

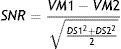

Para cuantificar el ruido se utiliza la relación señal-ruido SNR, calculada a partir de una imagen de un test físico como el TOR18FG en formato DICOM y proyectada en modo cine, midiendo el valor de pixel medio (VM) con sus respectivas desviaciones estándar (DS) en las regiones 1 y 2 que se muestran en la figura 2, donde la región 1 corresponde al fondo del test y la región 2 está al interior del círculo número 1 de bajo contraste; estos valores se usan para calcular el SNR mediante la ecuación 110. El valor SNR no debe poseer una desviación respecto al valor de referencia otorgado por el fabricante mayor al 50%.

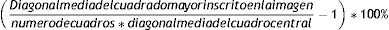

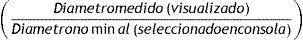

Para encontrar un valor del grado de distorsión geométrica de un intensificador de imagen, basta con hacer una proyección a una rejilla con un patrón constante. Este valor se calcula de acuerdo con la ecuación 2, donde cada variable es medida de la imagen resultante en pantalla y no debe superar un valor del 10%7.

Para examinar artefactos en equipos con panel plano, basta con proyectar la imagen de un test físico, como el TOR18FG, o una placa uniforme de cualquier material y evaluar si su imagen presenta anomalías, aunque como se mencionó anteriormente también pueden ser generadas por razones ajenas al panel plano.

Ya mencionadas las pruebas de calidad de imagen se recomienda realizarlas cuando el equipo es puesto en marcha, tras cambios y con una periodicidad anual7; sin embargo, el equipo debe ser sometido a vigilancia diaria antes de iniciar su jornada de uso, haciendo una observación de una imagen de un test, como TOR18FG, para identificar anormalidades y, en caso haberlas, tomar medidas correctivas.

DosisEn vista de que el control de calidad vela por optimizar la dosis para el paciente es necesario establecer parámetros cuantificables y medibles, como los indicadores de dosis. Uno de los más utilizados es la dosis en la superficie a la entrada en piel (DSP) y aunque no existen límites para estos, hay niveles de referencia para la toma de imágenes con rayos X. En el caso de los equipos de fluoroscopia dedicados a intervencionismo se tienen como indicadores de dosis los siguientes:

• Producto dosis-área (PDA): medido en el equipo por una cámara de ionización generalmente a la salida del tubo con un área determinada.

• Dosis en el punto de referencia intervencionista: este punto está ubicado a 15cm del isocentro del arco hacia el punto focal del tubo, es el indicador más relacionado con la dosis en piel para procedimientos guiados por fluoroscopia; sin embargo se tiene gran dificultad a la hora de realizar su medición.

• Número de proyecciones realizadas en modo de alta tasa de dosis o modo cine.

• Tiempo total: está compuesto por la suma entre el tiempo de fluoroscopia y el tiempo de cine3.

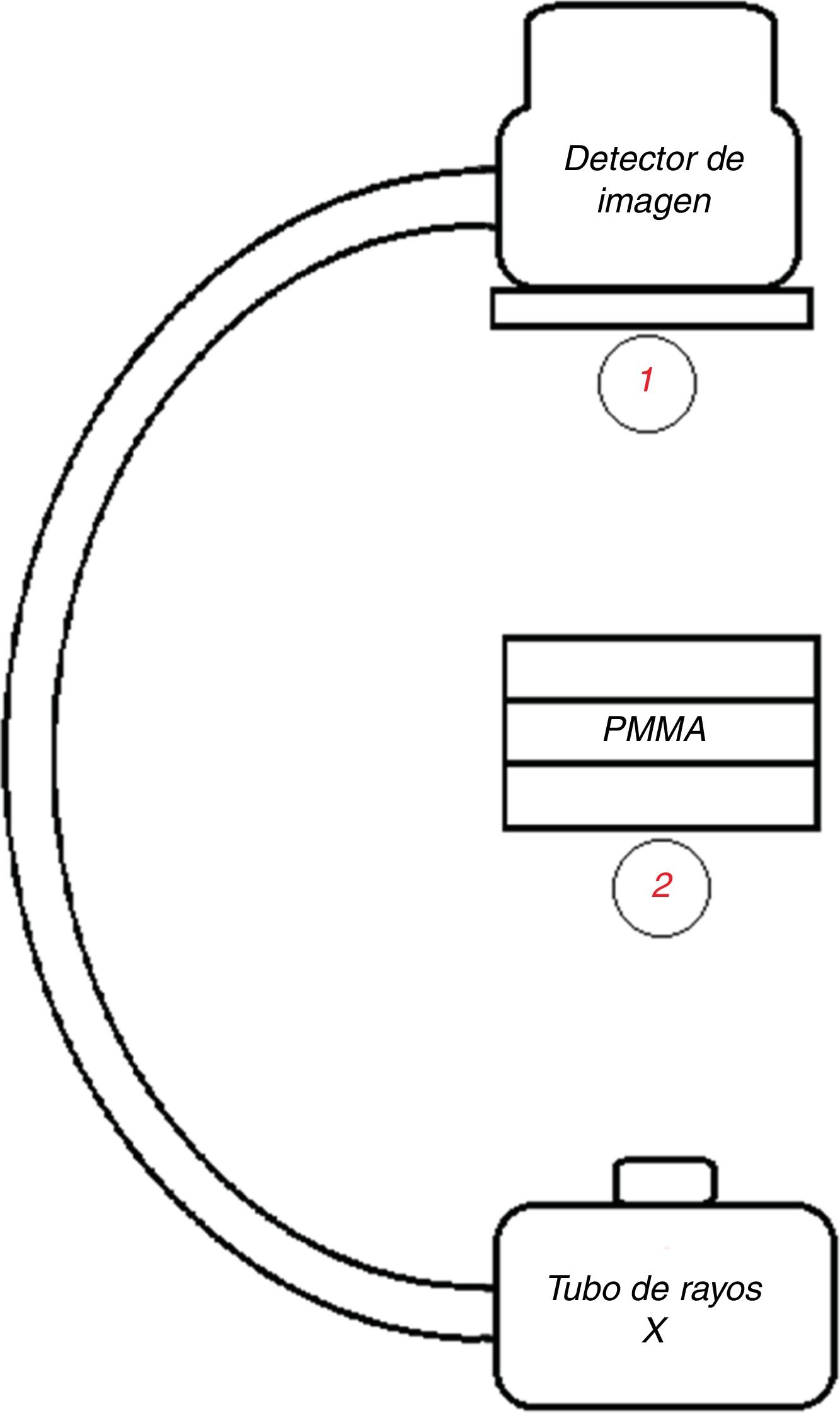

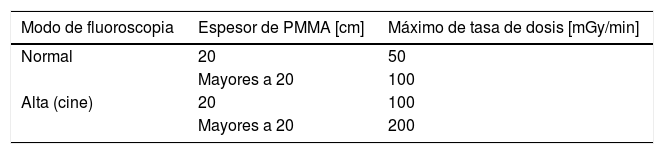

A diferencia de las imágenes convencionales de rayos X los procedimiento guiados por fluoroscopia no tienen un tiempo exacto para finalizar el diagnóstico o en su defecto la terapia, por lo que no se hace referencia a una dosis en la superficie a la entrada en piel sino a una tasa de dosis. Para evaluar esta cantidad se requiere un simulador con una atenuación equivalente a un paciente, por lo general un bloque de PMMA (acrílico de la polimerización del metacrilato de metilo) con un espesor de 20cm y una cámara de ionización o detector de estado sólido calibrados en la variable de dosis, la cual se ubica entre simulador y el tubo en la posición 2 como se muestra en la figura 3. Los límites de tasa de dosis de entrada en la piel del paciente se clasifican según el modo de fluoroscopia y el espesor del simulador (tabla 2).

Límites máximos de tolerancia para la tasa de dosis en la superficie de entrada en piel7

| Modo de fluoroscopia | Espesor de PMMA [cm] | Máximo de tasa de dosis [mGy/min] |

|---|---|---|

| Normal | 20 | 50 |

| Mayores a 20 | 100 | |

| Alta (cine) | 20 | 100 |

| Mayores a 20 | 200 |

Además de no superar los límites expuestos en la tabla 2, la tasa de dosis debe tener una constancia en el tiempo; las variaciones no deben superar el 20% respecto a las iniciales7.

Para formar cada imagen del video el equipo de fluoroscopia invierte una cantidad de dosis, conocida como “dosis por imagen al paciente” y su medición también hace parte del control de calidad. Al igual que en la prueba anterior se requiere un simulador con atenuación equivalente a paciente y una cámara de ionización o detector de estado sólido calibrados en la variable de dosis y ubicados de igual forma9. Según lo establece Downling este valor oscila entre 0,03 y 0,12 mGy/imagen en equipos dedicados a cardiología intervencionista; además, este debe tener una constancia en el tiempo respecto a las especificaciones del fabricante, con variaciones que no superen el 20%7.

Para terminar de evaluar dosis en el control de calidad a equipos de fluoroscopia es necesario verificar el sistema de medida de dosis del equipo, ya sea el producto dosis-área, el valor de dosis en el punto de referencia intervencionista o ambos. El objetivo de esta prueba es evaluar la diferencia entre los valores mostrados por el equipo y el valor real medido por la cámara de ionización o detector previamente calibrados. Los valores encontrados no deberán superar una desviación del 20% respecto al valor proporcionado por el equipo de fluoroscopia.

Se recomienda realizar las pruebas de dosis mencionadas anteriormente cuando el equipo inicia su vida útil, con una periodicidad anual o en caso de que el equipo sea sometido a algún tipo de cambio.

Fluoroscopia pulsadaPermite reducir de manera significativa la dosis de radiación utilizada para efectuar una exploración. Este sistema interrumpe el haz de rayos X durante lapsos de tiempo con una frecuencia determinada, haciendo que el tiempo de exposición sea mucho menor al tiempo de exploración; a pesar de la interrupción de los rayos el sistema de video del equipo está sincronizado con los pulsos de modo que la imagen en pantalla se refresca antes del inicio de cada pulso evitando parpadeos en el video.

Adicionalmente, en el control de calidad se deben evaluar la duración y frecuencia de los pulsos. Para realizar estas pruebas se requiere un multímetro radiológico con alta resolución temporal; ya que cada fabricante tiene sus propios parámetros, los valores encontrados deben estar en los rangos especificados por el fabricante, en el caso de equipos dedicados a cardiología los pulsos tienen una duración de entre 3 y 8ms, con frecuencias de 7,5 hasta 30 o incluso 60 cuadros/s.

Esta prueba es de extrema importancia al inicio de la vida útil del equipo y cuando este es sometido a algún tipo de cambio; sin embargo, se recomienda incluirla entre los controles de calidad exigidos por la norma nacional para el licenciamiento del equipo7,3.

Sistema de control automático de exposiciónSe encarga de evitar las fluctuaciones de brillo en pantalla, ya que tiene como función mantener la tasa de dosis constante en el intensificador de imagen o panel plano independientemente del espesor del paciente o la región anatómica que se esté estudiando en el momento. Para poder llevar a cabo esta función el equipo controla parámetros, como kilovoltaje y miliamperaje, y en algunos equipos adicionalmente el ancho de pulso y filtración; es decir, se ocupa de mantener los parámetros adecuados para una buena visualización de las imágenes del video y además adecua la tasa dosis para optimizar el proceso de formación de las mismas.

Para evaluar el sistema de control automático de exposición es importante hacer tres pruebas sin ningún orden específico, mediante un simulador de paciente con espesor variable; en general se utilizan placas de PMMA con espesores entre 10 y 20cm y una cámara de ionización o detector de estado sólido calibrados en dosis, el cual se recomienda ubicar en la posición 1 según la figura 3 para las pruebas del control automático de exposición mencionadas.

Una de las pruebas es la verificación de la tasa de dosis en el plano de entrada en el sistema de imagen, para lo cual se sitúa el simulador de paciente de 20cm de PMMA como si fuese un paciente en condiciones habituales y se mide la tasa de dosis sobre el sistema de imagen (intensificador o panel) empleando el detector de radiación. Los valores encontrados no deben diferir respecto al valor inicial o proporcionado por el fabricante en más de un 20%. Este proceso se repite tres veces más para encontrar el coeficiente de repetibilidad y dar por terminada la segunda parte de la valoración del sistema de control automático de exposición. Para este coeficiente se permite un valor máximo del 10%, lo que garantiza que la tasa de dosis en el sistema formador de imagen no tenga fluctuaciones espontáneas considerables que alteren el brillo de la imagen durante un estudio.

Por último se determina la compensación del control automático de exposición para diferentes espesores. En esta prueba se verifica que el sistema esté respondiendo a los cambios de grosor, con el fin de verificar que la imagen no tenga fluctuaciones de brillo por cambios en el análisis de regiones del cuerpo anatómicamente más o menos voluminosas. Para ello se utilizan placas de PMMA con espesores variables de entre 10 y 20cm ubicados entre el tubo y el sistema de imagen y una cámara de ionización o detector con posición fija, ubicada lo más cerca posible al intensificador o panel para medir la tasa de dosis que este recibe cada que se modifica el espesor del simulador, por ejemplo 10, 13, 15, 18 y 20cm de PMMA; estas tasas de dosis no deben tener variaciones entre sí superiores al 20%.

Debido a la importancia de este sistema, las pruebas mencionadas anteriormente para verificar su correcto funcionamiento deben tener una periodicidad anual y hacerse inmediatamente después de la instalación del mismo o si es sometido a algún tipo de modificación7.

FiltraciónUno de los principales problemas de los tubos de rayos X es su emisión de fotones con amplios rangos de energía, puesto que los rayos más débiles energéticamente no contribuyen a la formación de la imagen pero sí a la dosis del paciente. Por ende, se hace necesario eliminarlos del proceso de formación de las imágenes; debido a esto la filtración es de gran importancia ya que se encarga de eliminar estos fotones del haz primario y así conseguir una disminución considerable de la dosis al paciente. La filtración en equipos de fluoroscopia es una combinación de láminas de cobre y aluminio de alta pureza de dados espesores y cuya unidad de medida son la equivalencia de cualquier filtro a milímetros de aluminio [mm Al]. Se fija una lámina a la salida del tubo, la cual es conocida como filtración inherente; además, el colimador también es equipado con algunas y se conoce como filtración añadida, la cual en equipos de fluoroscopia modernos cambia automáticamente según los requerimientos del control automático de exposición para la formación de las imágenes.

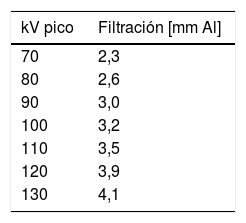

El objetivo de la prueba es verificar que los valores de la filtración total (inherente más añadida) no estén por debajo de los límites mínimos dados en la tabla 3 según el kilovoltaje pico.

Valores mínimos para la filtración total en un equipo de fluoroscopia8

| kV pico | Filtración [mm Al] |

|---|---|

| 70 | 2,3 |

| 80 | 2,6 |

| 90 | 3,0 |

| 100 | 3,2 |

| 110 | 3,5 |

| 120 | 3,9 |

| 130 | 4,1 |

Existen varias formas de realizar las medidas; la más cómoda es utilizar un multímetro radiológico que posea la capacidad de medir filtración, como el NOMEX de PTW, y que además esté calibrado en esta variable; sin embargo, otro método útil, aunque más complejo, es recolectar una serie de datos de dosis utilizando una cámara de ionización y un conjunto de filtros de Al de alta pureza para luego realizar los cálculos de la filtración que posee el equipo8.

Para garantizar que la filtración permanezca en buenas condiciones a lo largo de la vida del equipo, se recomienda realizar esta prueba cada año y toda vez que el equipo sea sometido a cambios y al iniciar su vida de uso.

Pruebas no invasivas para el generadorEl generador es parte fundamental de la formación de imágenes en cualquier equipo de rayos X, ya que es el encargado de alimentar el tubo. Por tal motivo se debe garantizar que permanezca en condiciones óptimas, en otras palabras, que le sea posible mantener la potencia al tubo sin que sus parámetros de funcionamiento (kV y mA) sufran fluctuaciones o caídas considerables en el tiempo, ya que estos tienen alta relación con la imagen final; para ello se deben realizar pruebas de kilovoltaje y rendimiento y verificar, a través de medidas, que se encuentran dentro de los rangos óptimos según la prueba.

KilovoltajeEn la producción de rayos X, el kilovoltaje (kV) es un parámetro con alta relevancia ya que el rango de energía (espectro de rayos X) de los fotones en el haz depende de esta cantidad y, en consecuencia, la penetrabilidad del mismo.

Para vigilar el kV se debe comprobar, a través de su medición, que sea el mismo configurado en la consola (manual o automáticamente) y además que no cambie considerablemente después de cada pulsación, realizando las pruebas de exactitud y repetibilidad respectivamente. Para llevar a cabo estas pruebas es necesario un kilovoltímetro, o un multímetro radiológico, calibrado en esta variable, con el cual se harán cuatro medidas para cada uno de 4 kilovoltajes diferentes, cubriendo en lo posible el rango de trabajo, por ejemplo 60, 80, 100 y 120kV y evaluando la exactitud; las medidas obtenidas para cada uno de los diferentes valores no deben diferir en más de un 10% respecto al valor en la consola. De igual forma, la repetibilidad se calcula con las variaciones entre los valores medidos para un mismo kV y no debe superar el 10%.

RendimientoLa corriente (mA) es otro parámetro de importancia ya que de este depende la cantidad de fotones de la que se compone el haz de rayos X que emite el tubo y, por ende, tiene una implicación directa en el ruido cuántico de la imagen; sin embargo, este parámetro no es fácil de medir, por lo que se acostumbra utilizar el rendimiento como un indicador del ajuste de la corriente del tubo y se define como el valor de dosis absorbida en aire sin retrodispersión por unidad de carga en el tiempo [μGy/mAs] a 80kV, expresada a 1 m de distancia del foco del tubo7.

Para hallar el rendimiento se requiere una cámara de ionización o detector de estado sólido calibrado en dosis, el cual se debe ubicar bajo el haz sin ningún tipo de simulador, con el objetivo de medir la dosis absorbida en aire sin retrodispersión, a 1m del foco del tubo; en caso de realizar la medida en un punto diferente, se expresa a esta distancia por cálculos matemáticos. Posteriormente, el valor medido se divide por el producto entre la corriente [mA] y el tiempo de duración del disparo [s] dados por el equipo, si este se realizó en modo de tiempo continuo; por el contrario, si la prueba se realiza en modo de fluoroscopia pulsada, se medirá la dosis por pulso y se utilizará el tiempo del pulso para hacer los cálculos apropiados y evitar datos erróneos del rendimiento.

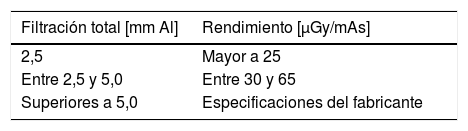

En equipos de fluoroscopia se debe comprobar que el valor del rendimiento sea constante en el tiempo respecto al valor de referencia otorgado por el fabricante, con una tolerancia para la variación de hasta un 25% o, de forma orientativa, utilizar los valores dados en la tabla 4; además, se debe investigar tanto en modo fluoroscopia como en modo de alta tasa de dosis o modo cine.

Rangos de valores sugeridos para el rendimiento a 1 m del punto focal y 80kV según la filtración total7

| Filtración total [mm Al] | Rendimiento [μGy/mAs] |

|---|---|

| 2,5 | Mayor a 25 |

| Entre 2,5 y 5,0 | Entre 30 y 65 |

| Superiores a 5,0 | Especificaciones del fabricante |

Dado el caso en el que el rendimiento difiera en más del 25% con la referencia se deberán investigar posibles causas, como filtración, deterioro del tubo, forma de la onda.

Para este parámetro también es necesario evaluar la repetibilidad del mismo, midiendo cuatro veces el rendimiento y comprobando que no difieren entre sí en más de un 10%.

Las pruebas indirectas al generador, como kV y rendimiento, son de gran importancia, de ahí que estas deban realizar periódicamente cada año, al iniciar la vida útil del equipo y al ser sometido a cualquier modificación o mantenimiento.

Parámetros geométricosYa que en general los procedimientos guiados por fluoroscopia se limitan a una región específica del cuerpo sería innecesario irradiar órganos que no son objeto de estudio, razón por la cual se debe comprobar que los parámetros geométricos del haz de radiación tengan las características necesarias para que esto no suceda.

En primer lugar el haz de rayos X debe incidir perpendicularmente al detector de imagen (intensificador o panel) con una tolerancia máxima de 1,5°. Para realizar esta prueba se utiliza un simulador cilíndrico, el cual es colocado sobre el detector para proyectar una imagen, y según las especificaciones de su uso será calculada la perpendicularidad.

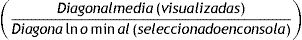

Posteriormente se debe verificar que el tamaño del campo en la entrada del detector de imagen sea efectivamente el seleccionado en la consola. Para ello se utiliza una rejilla metálica de espacio conocido o una regla con patrones de plomo, que debe ser ubicada sobre el detector para medir el diámetro o la diagonal del campo de radiación y calcular las relaciones descritas en las ecuaciones 3 y 4 para campos circulares o rectangulares respectivamente.

Cualquiera sea el caso, las relaciones descritas por las ecuaciones 2 y 3 no deben tener valores menores a 0,857.

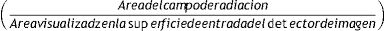

Por último, se debe medir la coincidencia del campo de radiación con el área visualizada del detector. Para realizar esta prueba se requiere un chasis cargado, el cual su ubica sobre el detector para ser irradiado con el colimador del fluoroscopio en su máxima apertura y luego por medio del velado medir el área del mismo y encontrar el valor del indicador dado por la ecuación 5.

El valor encontrado en la anterior relación no deberá superar el 1,15, e indica que el área del campo de radiación debe ser aproximada al área útil del detector.

Estas pruebas deben hacerse tras cambios en el equipo de fluoroscopia, al inicio y cada año, ya que garantizan un buen grado de optimización en la dosis al paciente.

ConclusionesDebido a que las técnicas médicas intervencionistas guiadas por fluoroscopia son uno de los procesos que más dosis genera tanto a pacientes como a personal profesional, es de extrema relevancia optimizar esta práctica. Para ello los controles de calidad son la primera opción, gracias a la investigación exhaustiva sobre el estado del equipo, que permite hallar o anticipar las características negativas del mismo.

Aunque el objetivo principal de las pruebas de control de calidad es optimizar la dosis al paciente, cabe mencionar que la dosis recibida por el personal ocupacional también tendrá una reducción proporcional.

Para una buena práctica médica con equipos de fluoroscopia lo más recomendable es realizar las evaluaciones con una periodicidad adecuada a cada tipo de prueba.

Creative commonsCreative Commons Reconocimiento-No Comercial-Sin Obra Derivada (CC BY-NC-ND).

Conflicto de interesesNinguno.