El objetivo de este trabajo es el modelado de la disolución de precipitados con endurecimiento y evolución de la dureza para aleaciones de aluminio en procesos de soldadura por batido y fricción y/o procesos de tratamientos térmicos. El modelo utilizado toma como punto de partida el modelo propuesto por Myhr y Grong (1991), basado en la cinética de la disolución de precipitados con endurecimiento para aleaciones de aluminio. Este modelo contiene una única variable independiente, el tiempo, y una única variable de estado, la fracción volumétrica de precipitados. Puntos cruciales del modelo son la identificación de la energía de activación efectiva para la disolución de precipitados con endurecimiento y la obtención de la denominada curva maestra que define el modelo y viene dada en forma de tabla. El objetivo de este trabajo es obtener una estimación de la energía de activación efectiva y modelar la tasa de disolución de precipitados por unidad de tiempo en aleaciones de aluminio con endurecimiento utilizando redes neuronales y, por lo tanto, evitando la utilización de tablas. Para conseguir este objetivo se define una nueva, más conveniente, parametrización de la curva maestra, se propone una clase de redes neuronales, se define un funcional objetivo a minimizar y se formula y resuelve un problema variacional asociado que incluye parámetros independientes. La metodología propuesta se ha aplicado a diferentes aleaciones de aluminio, incluyendo las AA6005AT6, AA7449T79 y AA2198T8. Para obtener la dureza Vickers HV1 de estas aleaciones de aluminio se han llevado a cabo una serie de ensayos experimentales sometiendo las aleaciones de aluminio a distintos tratamientos isotérmicos a diferentes temperaturas y durante distintas duraciones. Finalmente, como resultados fundamentales del modelo se han obtenido para las distintas aleaciones de aluminio consideradas en este trabajo, utilizando distintas arquitecturas de redes neuronales, la energía de activación efectiva y la curva maestra del modelo de disolución de precipitados.

The motivation of this work is the modeling of the hardening precipitate and hardness evolutions of fully hardened heat treatable aluminium alloys during friction stir welding (FSW) and/or heat treatment processes. The model used is based on the kinetics of dissolution of precipitates model for hardened aluminium alloys given by Myhr and Grong (1991). This model contains a single independent variable, the time, and a single state variable, the volume fraction of hardening precipitates. A key point of this model is the identification of the effective activation energy for precipitates dissolution and the master curve defining the model, which was given by a look-up table. The goal of this work is to find an estimation of the effective activation energy and to model the dissolution rate of hardening precipitate in aluminium alloys using neural networks, avoiding the use of look-up tables. For this purpose a new and more convenient parametrization of the master curve is defined, a neural networks class is proposed, an objective functional is defined and a variational problem including independent parameters is solved. The novel methodology has been applied to different aluminium alloys, including the AA6005AT6, AA7449T79 and AA2198T8. Experimental tests have been carried out for those aluminium alloys in order to get the HV1 hardness after isothermal heat treatments at different temperatures and for different treatment time durations. The effective activation energy for hardening precipitates dissolution and the master curve of the model have been obtained, using different network architectures, for the aluminium alloys considered in this work.

El objetivo de este trabajo es el modelado de la disolución de precipitados con endurecimiento y la evolución de la dureza para aleaciones de aluminio en procesos de soldadura por batido y fricción (FSW) y/o procesos de tratamientos térmicos. En aleaciones de aluminio tratadas al calor, los efectos microestructurales dominantes son debidos a cambios de estado de las precipitaciones del material, los cuales dan lugar a los principales mecanismos de resistencia. Por esta razón, el modelado de la tasa de variación de los precipitados es de suma importancia para poder predecir la dureza después del recalentado del material base. En la literatura existen distintas formulaciones semi-empíricas para el modelado de la disolución de precipitados en aleaciones de aluminio [1–7].

En este trabajo se toma como punto de partida el modelo de disolución de precipitados desarrollado por O. R. Myhr y Ø. Grong [1,2] en 1991. Este modelo contiene una única variable independiente, el tiempo, y una única variable de estado, la fracción volumétrica de precipitados. El modelo sirve de base para obtener una información cuantitativa sobre la cinética de las reacciones utilizando simplemente medidas de la dureza Vickers, sin necesidad de realizar observaciones microscópicas de la fracción volumétrica de precipitados.

Un punto clave del modelo de Myhr y Grong (1991) es la identificación de la energía de activación efectiva para la disolución de precipitados con endurecimiento y la curva maestra que define el modelo, dada en forma de tabla.

Shercliff et al. [3] aplicaron el modelo de disolución de precipitados de Myhr y Grong (1991) a diversas aleaciones de aluminio, utilizando sus resultados para predecir la variación de la dureza en distintas zonas de la soldadura por batido y fricción. Los autores mostraron también que este modelo no es aplicable a tratamientos térmicos con ablandamiento de aleaciones de aluminio.

En este trabajo se quiere obtener una estimación de la energía de activación efectiva para la disolución de precipitados con endurecimiento y modelar la tasa de variación de la disolución de precipitados en aleaciones de aluminio con endurecimiento, evitando el uso de tablas. Para ello, se define una nueva y más conveniente parametrización de la curva maestra, se propone una formulación basada en redes neuronales y se resuelve el problema variacional asociado que incluye parámetros independientes.

Una red neuronal puede definirse como un modelo computacional inspirado en la biología, consistente en una arquitectura de red compuesta por neuronas artificiales. Esta estructura contiene un conjunto de parámetros que pueden ajustarse para realizar determinadas tareas. En este trabajo se utilizará un perceptrón multicapa, que es una de las redes neuronales más importantes. Esta red neuronal puede definirse como una arquitectura alimentada hacia delante (feed forward) formada por una clase de neuronas denominadas perceptrones. El resultado es un espacio de funciones que permite realizar una aproximación universal. Por otro lado, el perceptrón multicapa necesita un funcional objetivo asociado para definir la tarea requerida por el problema. Este funcional objetivo depende del problema. La formulación variacional del perceptrón multicapa da lugar a un método directo de solución de problemas inversos, en cualquier dimensión y hasta el grado de precisión deseado. Finalmente, un algoritmo de aprendizaje permite la solución del problema de optimización reducido.

La metodología propuesta se aplica en este trabajo a 3aleaciones de aluminio: AA-6005A-T6, AA-7449-T79 y AA-2198-T8. Los datos de endurecimiento experimentales se obtienen de ensayos experimentales realizados por la UCL. El modelo de redes neuronales se ha implementado en la librería Flood [8] desarrollada por CIMNE.

2Un modelo de disolución de precipitados para aleaciones de aluminio con endurecimientoEn aleaciones de aluminio tratadas térmicamente, los efectos microestructurales dominantes son debidos a cambios de estado de los precipitados del material, que dan lugar a los principales mecanismos de endurecimiento. Por esta razón, el modelado de la tasa de variación de los precipitados es de suma importancia para poder predecir la dureza después del recalentamiento del material base y existen en la literatura distintas formulaciones semi-empíricas para el modelado de la tasa de variación de los precipitados en aleaciones de aluminio.

En este trabajo se toma como punto de partida el modelo de disolución de precipitados con endurecimiento desarrollado por O. R. Myhr y Ø. Grong [1,2] en 1991. Este modelo contiene una única variable independiente, el tiempo, y una única variable de estado, la fracción volumétrica de precipitados.

El modelo de disolución de precipitados de Myhr y Grong (1991), que fue desarrollado para precipitados cilíndricos, describe la cinética de la transformación de precipitados con endurecimiento en aleaciones de aluminio a temperatura constante mediante la expresión:

donde f0 es la fracción volumétrica inicial de precipitados con endurecimiento, f es la fracción volumétrica actual (transcurrido un tiempo t a temperatura T) de precipitados con endurecimiento y t*T es el tiempo necesario para una disolución completa de precipitados con endurecimiento a la temperatura T, dado por:donde Q es la energía de activación efectiva para la disolución de precipitados, R es la constante universal de los gases y tR es el tiempo de referencia para la disolución completa de precipitados con endurecimiento a la temperatura de referencia TR que se ha seleccionado para la calibración.Myhr y Grong [1,2] sugieren además utilizar mediciones de dureza para obtener información cuantitativa de la cinética de las reacciones, en lugar de observaciones microscópicas de las fracciones volumétricas de precipitados, y proponen la siguiente relación lineal entre la dureza Vickers a temperatura ambiente y la fracción volumétrica de precipitados:

donde f/f0 es la relación entre la fracción volumétrica actual e inicial de precipitados, HV es la dureza Vickers actual a temperatura ambiente, max(HV) es la dureza Vickers inicial en el estado endurecido y min(HV) es la dureza Vickers final para una disolución completa de los precipitados. Esta ecuación es extremadamente útil, ya que la dureza Vickers a temperatura ambiente es mucho más sencilla de medir que la fracción volumétrica de precipitados.Además, la dureza Vickers a temperatura ambiente HV puede relacionarse con la tensión de fluencia a temperatura ambiente σY mediante la sencilla expresión lineal:

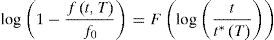

donde a y b son dos constantes a determinar.Tomando el logaritmo en (1), la ecuación de gobierno de la disolución de precipitados con endurecimiento puede escribirse como:

Esta ecuación indica que, una vez evaluado el valor correcto de la energía de activación efectiva, la relación entre log1−f/f0 y logt/t* es lineal, con pendiente igual a 0,5.

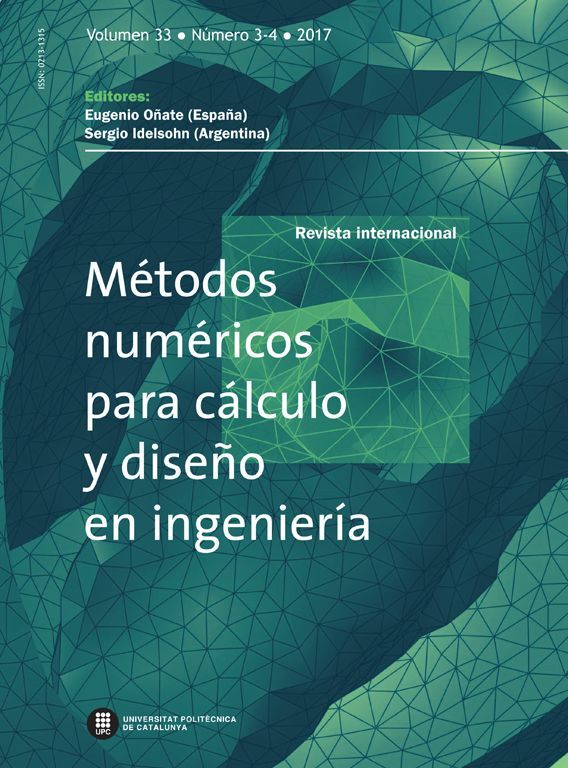

Sin embargo, Myhr y Grong (1991) [1,2] y Shercliff et al. [3] observaron experimentalmente que este modelo teórico sobrestimaba la tasa de variación de la disolución de precipitados en las últimas etapas del proceso y los resultados experimentales no se situaban sobre la recta de pendiente 0,5, tal como predecía la ec. (5), sino que estaban sobre una curva, denominada curva maestra. Esta curva maestra tenía una pendiente inicial de 0,5 y decrecía a medida que el tiempo adimensional aumentaba, tal como se muestra en la figura 1 para el AA6082T6 [1]. Con el objeto de caracterizar este fenómeno, la ecuación original de gobierno de la disolución de precipitados, dada por (5), es sustituida por una ecuación de gobierno modificada [1–3] dada por:

donde F es una función, dada en forma de tabla, tal que en las etapas iniciales del proceso de disolución de precipitados sigue una curva cuya tangente tiene una pendiente de 0,5. La pendiente de la tangente a la curva disminuye de forma monótona cuando el tiempo adimensional aumenta en etapas posteriores del proceso. La función F en la ec. (6) se determina ajustando los resultados experimentales observados a una curva única, tal como se muestra en la figura 1 para el AA6082T6 [1].Curva maestra y valores experimentales medidos de dureza para la aleación de aluminio AA6082T6 después de tratamientos isotérmicos [1].

López et al. [5,6] sugirieron utilizar una red neuronal para obtener la energía de activación efectiva para la disolución de precipitados con endurecimiento y obtener una expresión explícita para la función F, utilizando un espacio de funciones adecuado y evitando de esta manera la necesidad del uso de tablas. Por otro lado, mostraron que el uso de una representación logarítmica en el eje de ordenadas ocasionaba algunos efectos indeseables de carácter espurio, que conducen por un lado a una dispersión de los datos experimentales en las etapas iniciales del proceso y, por otro lado, a una concentración de los mismos en las etapas finales.

En este trabajo, se propone una nueva caracterización de la ecuación de gobierno de la disolución de precipitados con endurecimiento dada por la expresión:

donde F es una función escalar que varía entre 0 y 1, tal que es igual a 0 en el estado de endurecimiento inicial y es igual a 1 en el estado final, para una disolución completa de los precipitados. En este trabajo, la función F y la energía de activación efectiva para la disolución de precipitados con endurecimiento se obtienen utilizando redes neuronales.3Medidas experimentales de la dureza después de tratamientos isotérmicosEn la UCL se han realizado una serie de ensayos experimentales con el objeto de obtener los valores de la dureza Vickers a temperatura ambiente para las aleaciones de aluminio AA6005AT6, AA7449T79 y AA2198T8, inmediatamente después de haber realizado unos tratamientos isotérmicos a distintas temperaturas y durante distintas duraciones de tiempo. Para ello se cortaron probetas de 45×10mm y se realizaron mediciones de dureza en algunas de ellas con el objeto de comprobar su homogeneidad.

El procedimiento utilizado para los tratamientos isotérmicos ha sido como sigue. Se sumergieron cada una de las probetas en un baño de sal en condiciones isotérmicas a distintas temperaturas, comprendidas entre 200 y 550°C, y durante distintos tiempos de inmersión, que variaban entre 2s y cerca de 17h. Las probetas fueron sumergidas a continuación en agua fría. Inmediatamente se procedió al pulido de la superficie de las probetas para eliminar el óxido y se realizaron 5medidas de dureza Vickers HV1 para cada probeta, a temperatura ambiente.

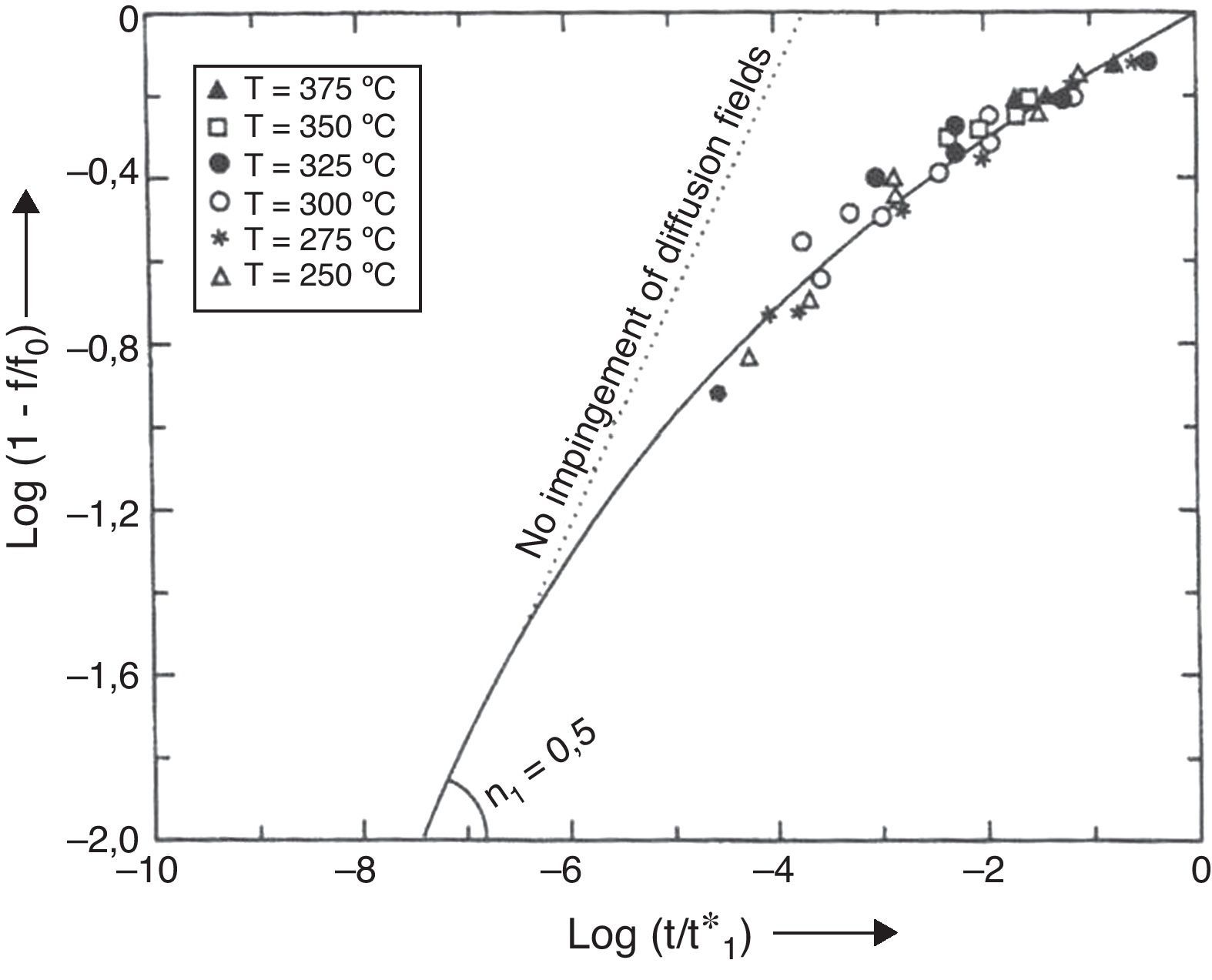

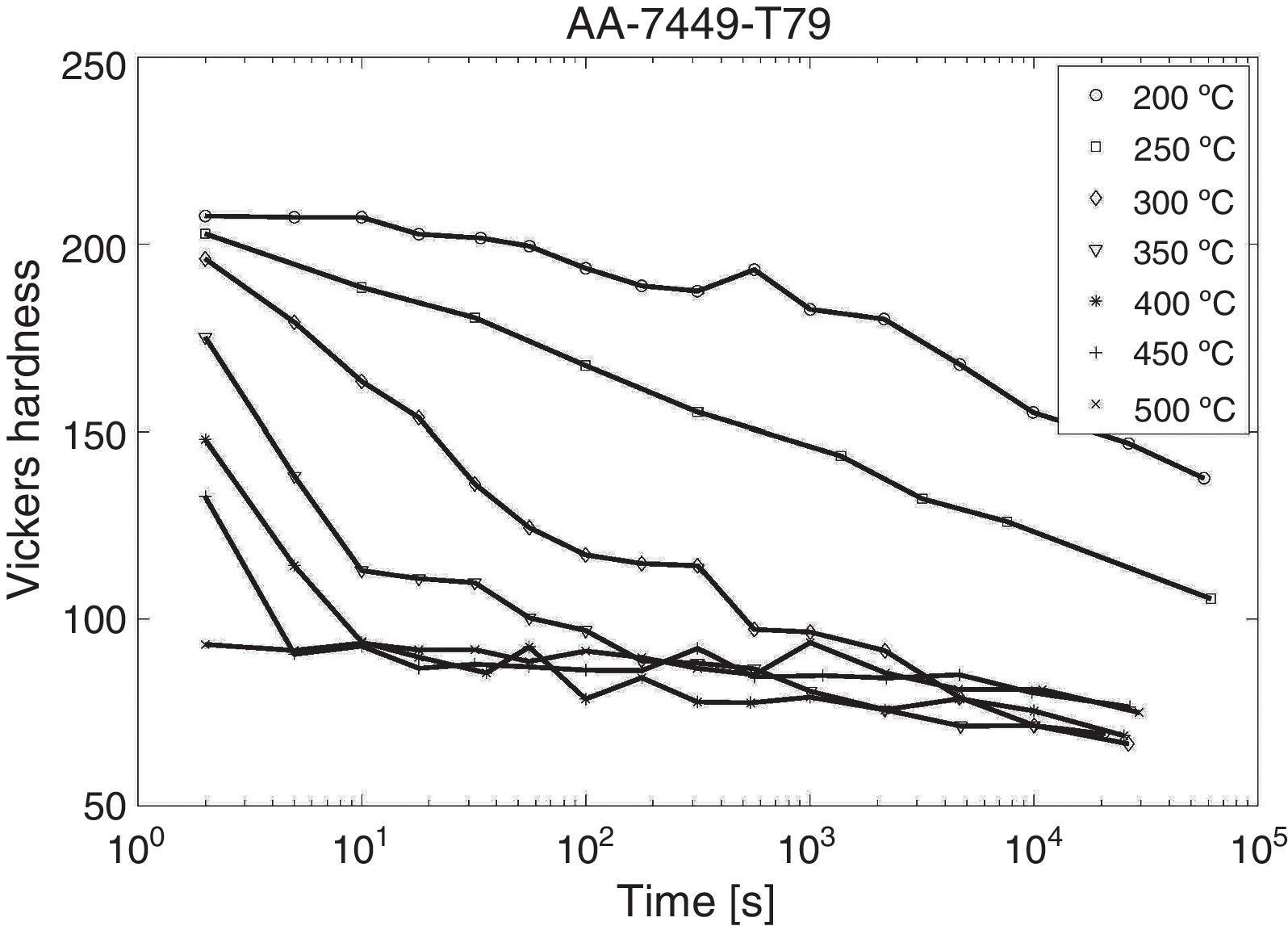

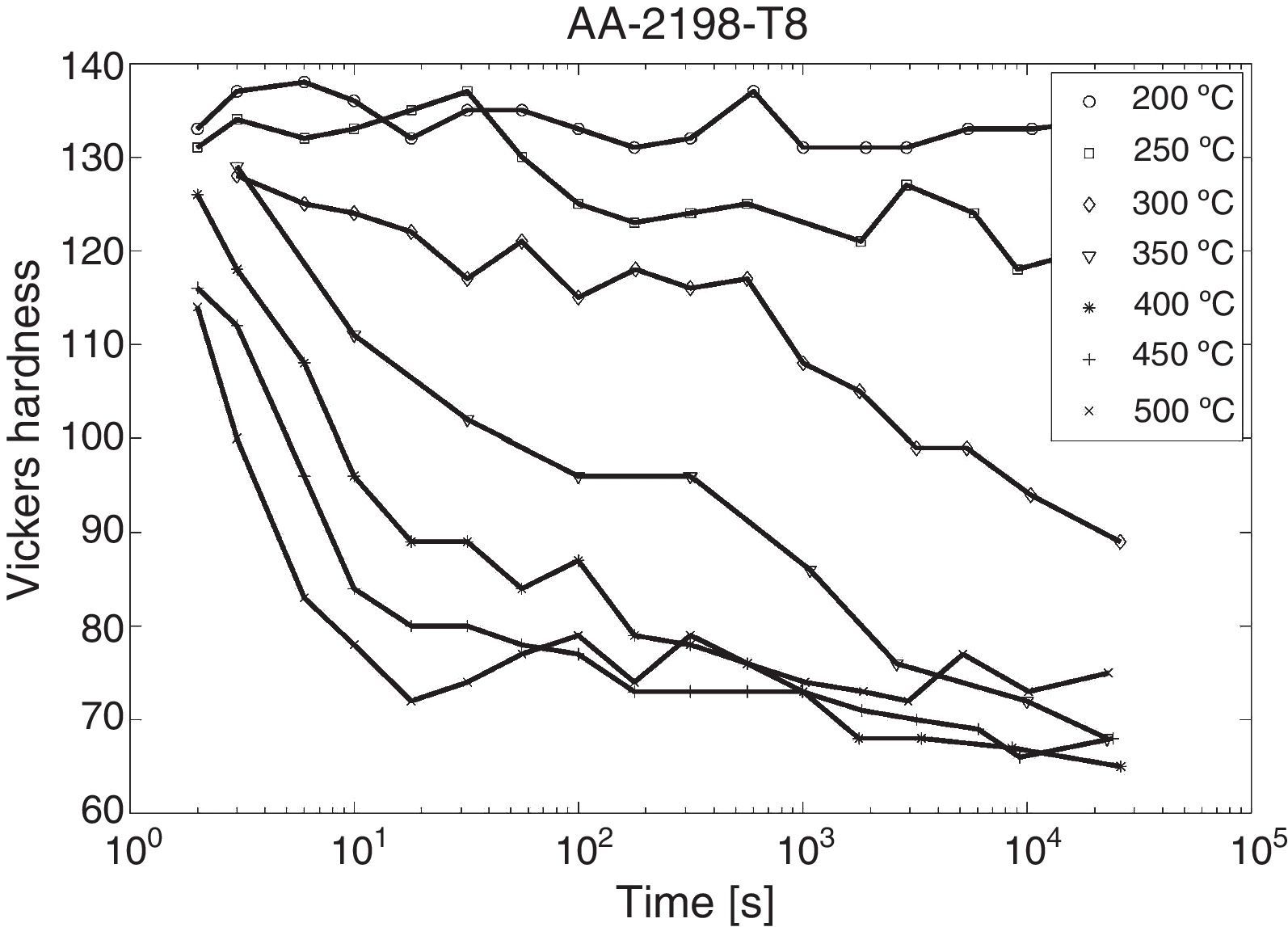

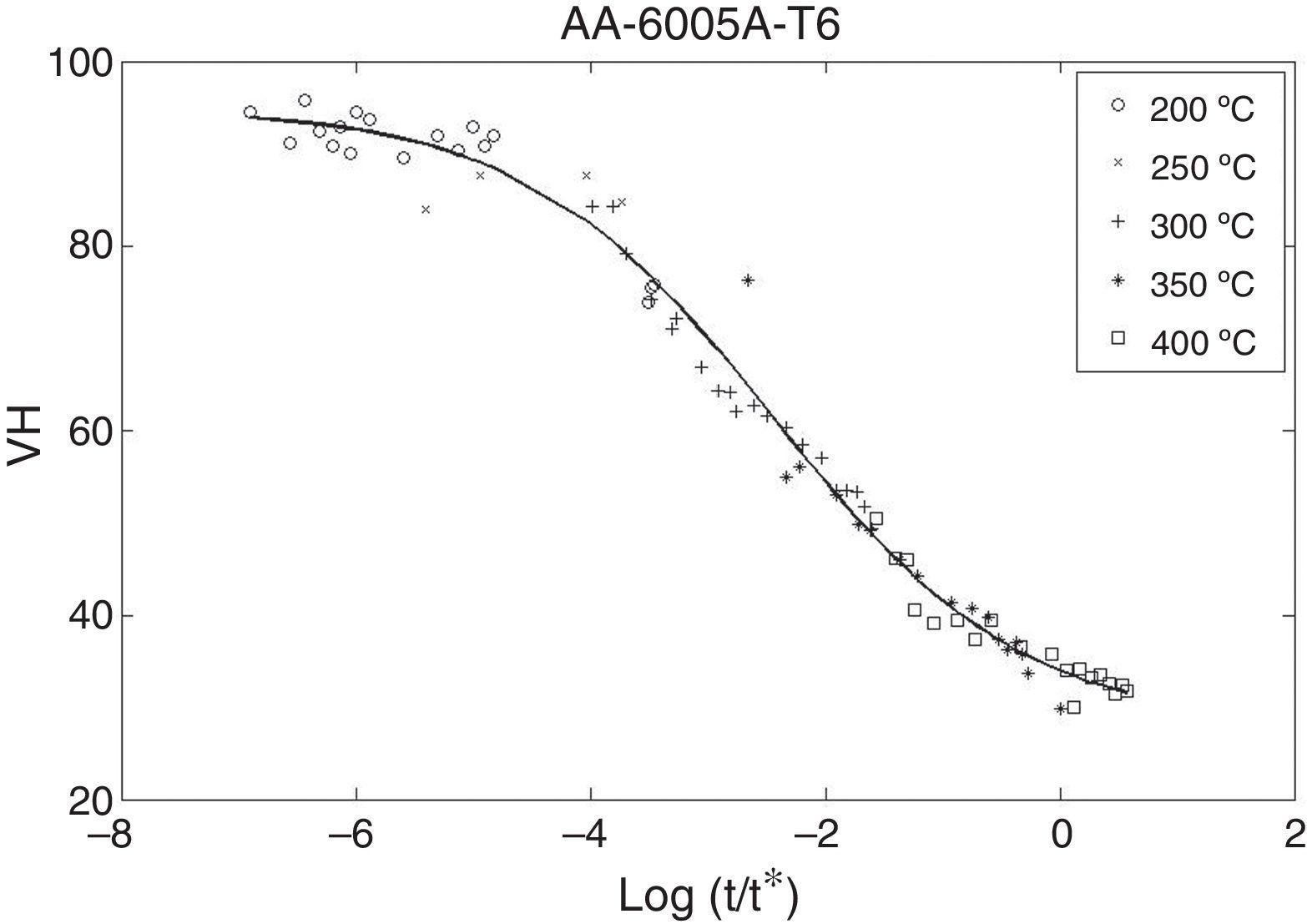

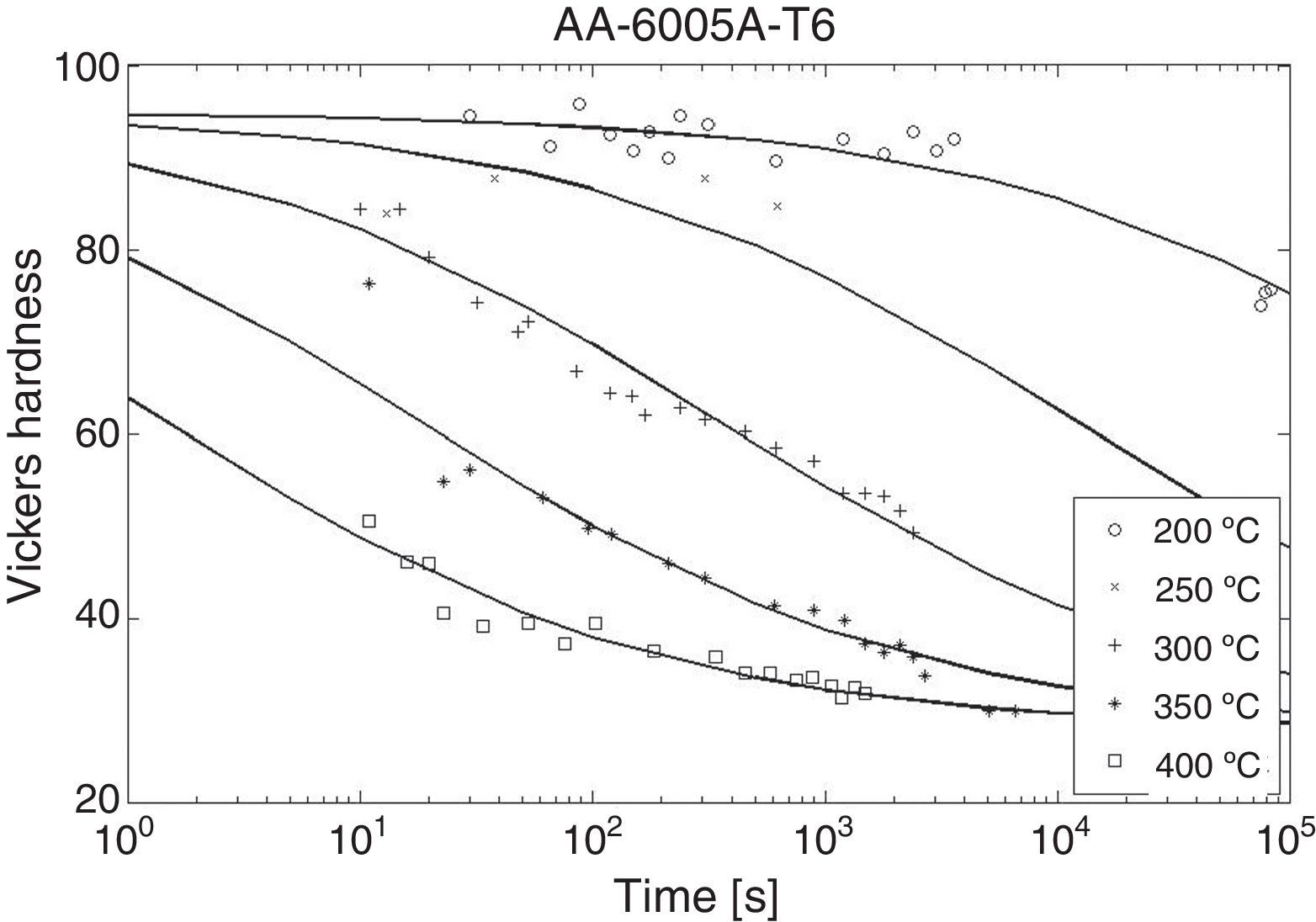

La figura 2 muestra los valores medios de las medidas de la dureza Vickers HV1 a temperatura ambiente para la AA6005AT6, obtenidas después de los tratamientos isotérmicos para distintas temperaturas, comprendidas entre 200 y 400°C, y para distintas duraciones de inmersión, comprendidas entre 1s y cerca de 7h [11]. Las figuras 3 y 4 muestran los valores medios de las medidas de la dureza Vickers HV1 para las aleaciones de aluminio AA7449T79 y AA2198T8, respectivamente, obtenidas después de los tratamientos isotérmicos para distintas temperaturas comprendidas entre 200 y 500°C, y para distintas duraciones de inmersión, comprendidas entre 2s y cerca de 17h.

Valores medios de las durezas medidas experimentalmente para la aleación de aluminio AA6005AT6, después de tratamientos isotérmicos a diferentes temperaturas comprendidas entre 200 y 400°C y tiempos de inmersión comprendidos entre 2s y cerca de 17h [11].

Tal como se esperaba, a pesar de que existe una cierta dispersión en los resultados, la dureza Vickers HV1 disminuye cuando el tiempo de inmersión en el baño de sal aumenta, y disminuye más rápido al aumentar la temperatura del proceso isotérmico, tal como se observa en las figuras 3 y 4. Puesto que el mecanismo subyacente para esta evolución de la dureza está principalmente controlado por la disolución de precipitados con endurecimiento, puede concluirse que el modelo de disolución considerado en este trabajo es adecuado para las aleaciones de aluminio seleccionadas.

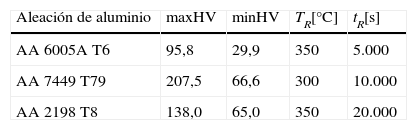

La tabla 1 muestra los valores de dureza de los precipitados en el estado inicial de endurecimiento max(HV), dureza final después de la disolución completa de precipitados min(HV), temperatura de referencia TR, en grados Celsius, y tiempo tR, en segundos, necesario para la disolución completa de precipitados a la temperatura de referencia para las aleaciones de aluminio AA6005AT6, AA7449T79 y AA2198T8. Los parámetros de dureza max(HV) y min(HV) son necesarios para establecer la relación existente entre la dureza Vickers y la fracción volumétrica de precipitados dada por la ec. (3). La temperatura de referencia TR y el tiempo tR necesario para la disolución completa de precipitados a la temperatura de referencia se necesitan para calcular el tiempo necesario para la disolución completa de precipitados t*T a la temperatura T, dado por la ec. (2).

Dureza de los precipitados en el estado inicial de endurecimiento, dureza final después de la disolución completa de precipitados, temperatura de referencia (°C), en grados Celsius, y tiempo (s), en segundos, necesario para la disolución completa de precipitados a la temperatura de referencia para las aleaciones de aluminio AA6005AT6, AA7449T79 y AA2198T8

| Aleación de aluminio | maxHV | minHV | TR[°C] | tR[s] |

| AA 6005A T6 | 95,8 | 29,9 | 350 | 5.000 |

| AA 7449 T79 | 207,5 | 66,6 | 300 | 10.000 |

| AA 2198 T8 | 138,0 | 65,0 | 350 | 20.000 |

En este apartado se utilizan redes neuronales para obtener la energía de activación efectiva para la disolución de precipitados con endurecimiento y la curva maestra, dada por la función F, que interviene en la ecuación de gobierno del modelo de disolución de precipitados:

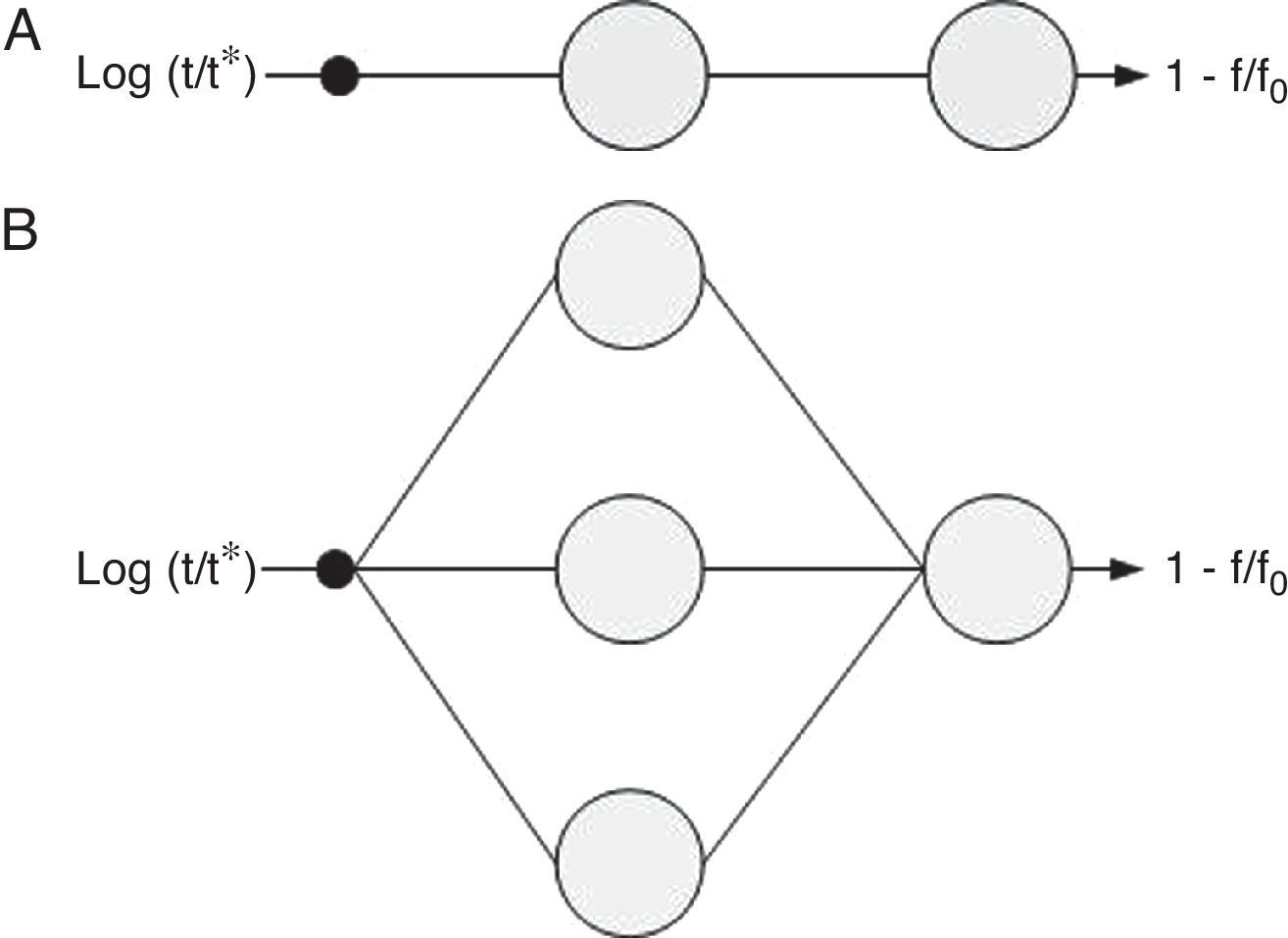

Las redes neuronales, uno de los campos principales de la inteligencia artificial, constituyen una herramienta computacional inspirada en la biología. Una red neuronal está definida por una arquitectura compuesta de neuronas (fig. 5). El perceptrón multicapa es un tipo importante de redes neuronales. La formulación variacional del perceptrón multicapa da lugar a un método directo para resolver el problema inverso asociado.

La solución de un problema inverso utilizando redes neuronales consta de los siguientes 3pasos principales:

- •

Paso 1. Arquitectura de red

Una arquitectura de red se define escogiendo un espacio de funciones para representar la solución del problema. El perceptrón multicapa es una clase de aproximador universal de funciones [12]. En este trabajo, el perceptrón multicapa se ha definido mediante:

- •

Una señal de entrada dada por logt/t*T.

- •

Una capa de neuronas sigmoidales ocultas, que van desde la más sencilla con solo una neurona oculta, denominada 1:1:1, hasta una capa con 3neuronas ocultas, denominada 1:3:1.

- •

Una neurona lineal de salida dada por 1−ft,T/f0.

- •

Un parámetro independiente dado por la energía de activación efectiva para la disolución de precipitados con endurecimiento Q.

Esta red neuronal genera una familia de funciones de la forma:

que viene parametrizada por un vector de factores de peso y la energía de activación efectiva Q. - •

- •

Paso 2. Funcional objetivo

Para formular el problema variacional asociado se define un funcional objetivo que es necesario minimizar [8–10]. En este trabajo se han considerado los siguientes funcionales objetivos.

Para la arquitectura de red 1:1:1, se toma como funcional objetivo la función de error definida como el valor medio del cuadrado de las diferencias entre la fracción volumétrica normalizada de precipitados dada por el modelo y la correspondiente obtenida de los resultados experimentales, dada por:

donde N es el número de muestras.Para la arquitectura 1:3:1 se ha utilizado como funcional objetivo el siguiente funcional de error regularizado de Minkowski:

donde N es el número de muestras, s es la dimensión del vector de factores de peso α, y R y A son parámetros del modelo. Valores típicos de estos parámetros son R=1,75 y A=0,01. Nótese que haciendo R=2 y A=0 en la ec. (11), se recupera el funcional objetivo definido por la función de error dada por la ec. (10), como caso particular.El valor óptimo de la energía de activación efectiva es aquel que minimiza la dispersión de los datos experimentales. Entonces el problema variacional puede formularse como: Encontrar una función f/f0 y un parámetro independiente Q tal que el funcional objetivo dado por las ecs. (10) o (11) alcanza un mínimo.

- •

Paso 3. Algoritmo de aprendizaje

Se define un algoritmo de aprendizaje para la resolución del problema de optimización [8]. En este trabajo se ha utilizado un método de quasi-Newton con el método de Broyden-Fletcher-Goldfarb-Shanno (BFGS) para aproximar la inversa de la matriz Hessiana y el método de optimización unidireccional de Brent para calcular la velocidad óptima de aprendizaje [8]. Para comprobar la presencia de mínimos locales se han considerado distintas soluciones iniciales. En todos los casos considerados se han obtenido los mismos resultados para distintas soluciones iniciales, por lo que no se han identificado mínimos locales.

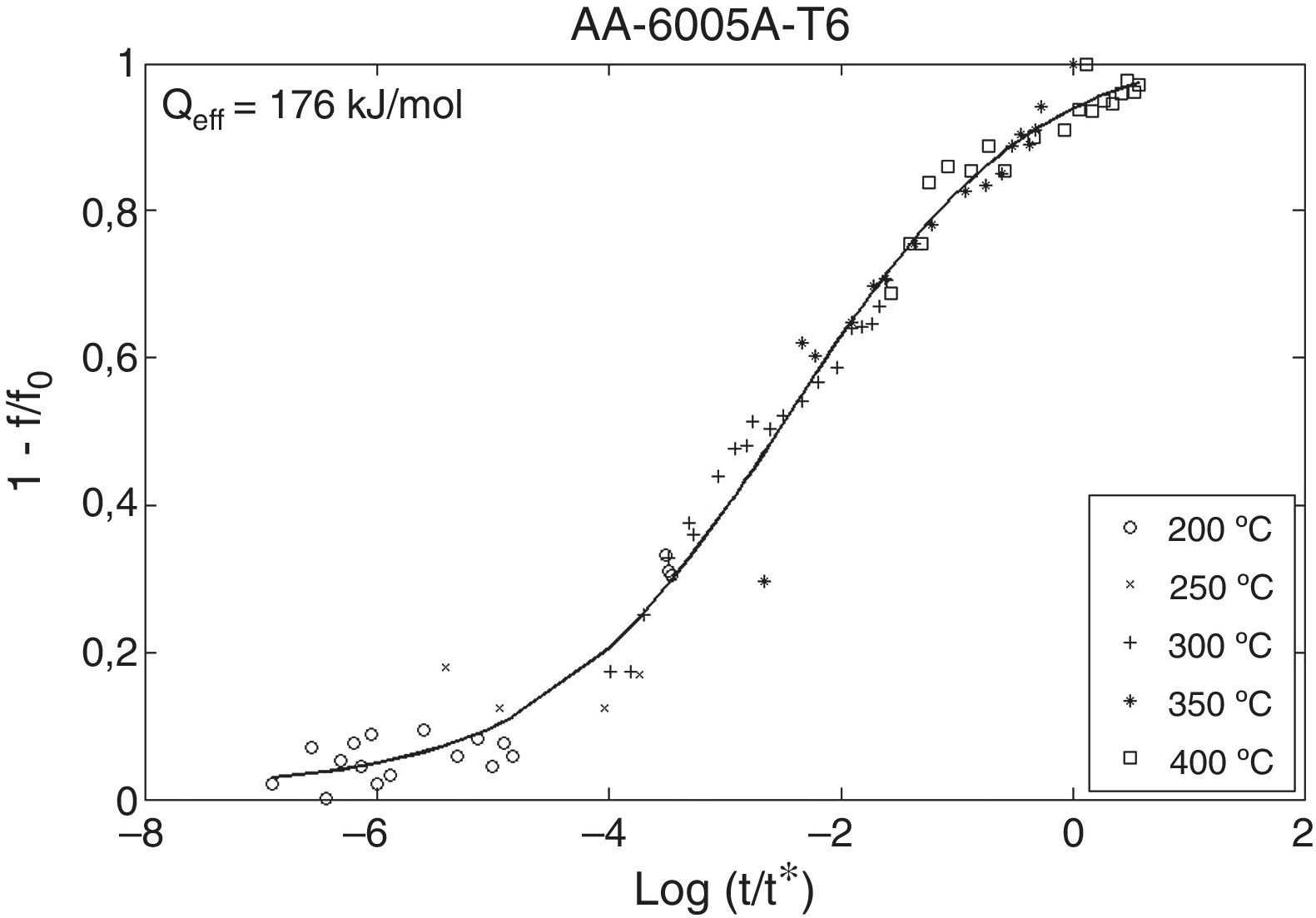

La figura 6 muestra los resultados obtenidos por el modelo de redes neuronales para la curva maestra, energía de activación efectiva y datos experimentales correspondientes al valor óptimo de la energía de activación efectiva obtenida para la aleación de aluminio AA6005AT6. Estos resultados se han obtenido utilizado una arquitectura de red 1:1:1, la función objetivo dada por la ec. (10) y un algoritmo de quasi-Newton con BFGS y Brent, obteniéndose resultados satisfactorios. La energía de activación efectiva obtenida es 176kJ/mol y la curva maestra tiene la expresión:

donde, por conveniencia, se ha introducido la notación compacta x=logt/t*, y=1−f/f0. La figura muestra que, para esta aleación de aluminio, dentro del rango de temperaturas de tratamiento considerado, la arquitectura de red más sencilla, la 1:1:1, da buenos resultados. Obsérvese que la curva maestra alcanza los valores asintóticos correctos, tanto para los estados iniciales cómo finales del proceso de disolución. Como comprobación, se ha utilizado también una arquitectura de red más compleja, la arquitectura 1:3:1, obteniéndose la misma energía de activación efectiva y, básicamente, la misma curva maestra.Utilizando (3), es trivial calcular la dureza Vickers en función de la fracción volumétrica de precipitados para el valor óptimo de la energía de activación efectiva. La figura 7 muestra la curva maestra equivalente para la dureza Vickers y los datos experimentales para la energía de activación efectiva óptima. Finalmente, en la figura 8 se comparan las curvas de dureza Vickers obtenidas por el modelo de redes neuronales con los datos experimentales correspondientes al valor óptimo de la energía de activación efectiva, para distintos tratamientos isotérmicos a distintas temperaturas.

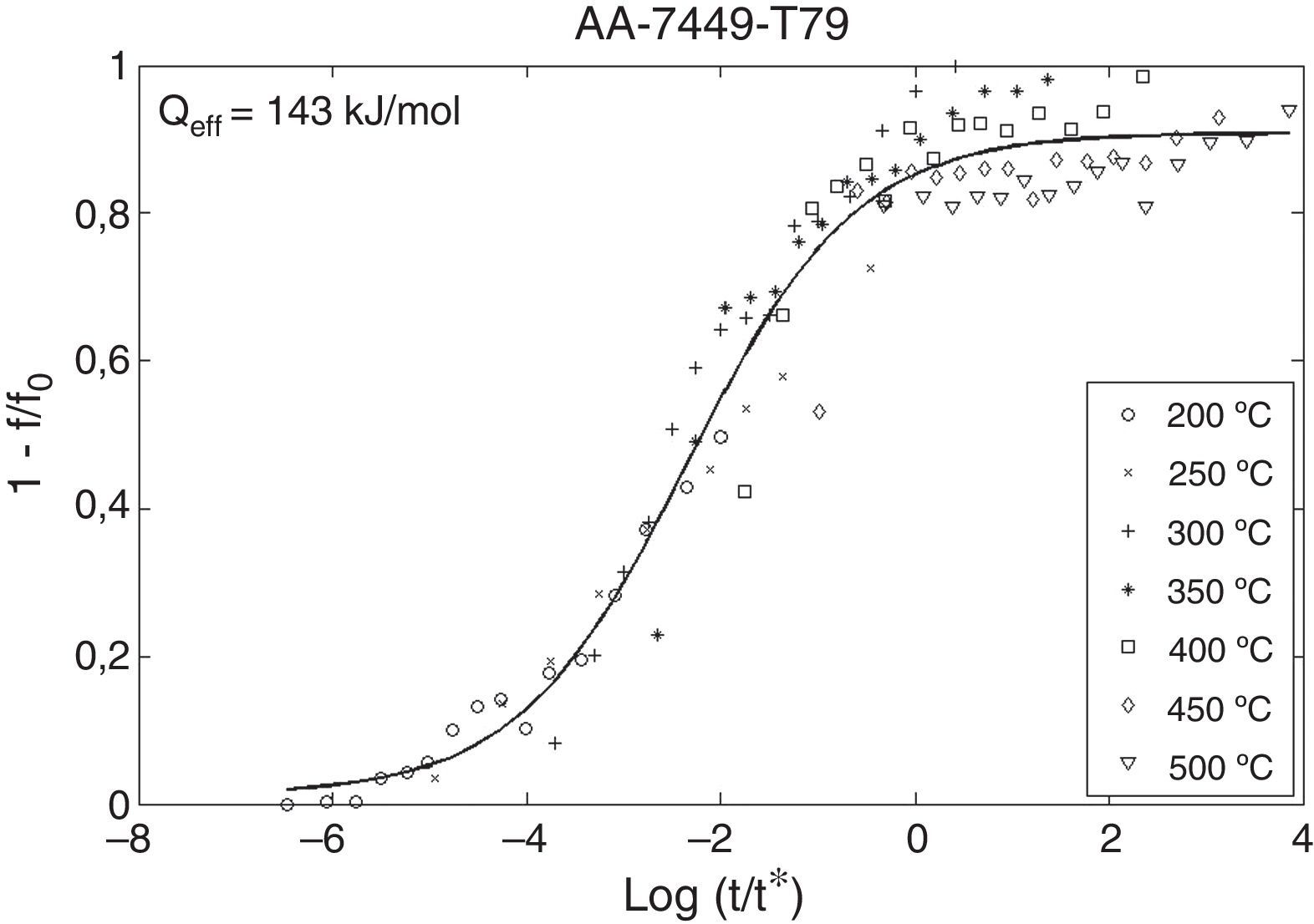

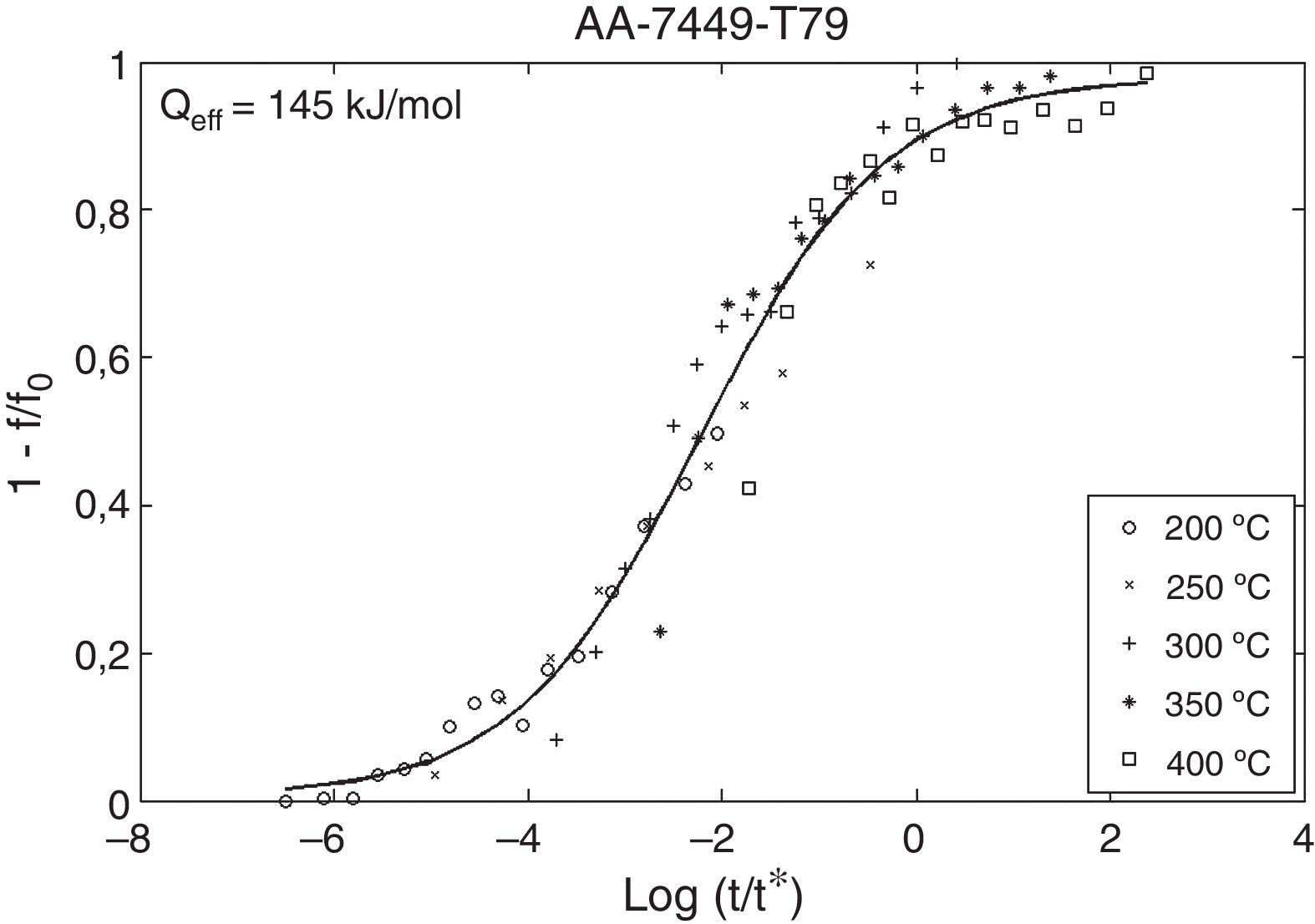

La figura 9 muestra los resultados obtenidos por el modelo de redes neuronales para la curva maestra, energía de activación efectiva y datos experimentales correspondientes al valor óptimo de la energía de activación efectiva para la aleación de aluminio AA7449T79. Se ha utilizado una arquitectura de red 1:1:1, la función objetivo dada por la ec. (10) y un algoritmo de quasi-Newton con BFGS y Brent. Tal como se ve en la figura, para los estados últimos del proceso de disolución de precipitados, la curva maestra tiene un valor asintótico alrededor de 0,9 y no de 1, como sería de esperar. Este comportamiento es debido principalmente a las mediciones experimentales de dureza obtenidas después de los tratamientos isotérmicos para las temperaturas más elevadas de 450-500°C y para tiempos de tratamiento más largos. La energía de activación efectiva obtenida es 143kJ/mol y la curva maestra tiene la expresión:

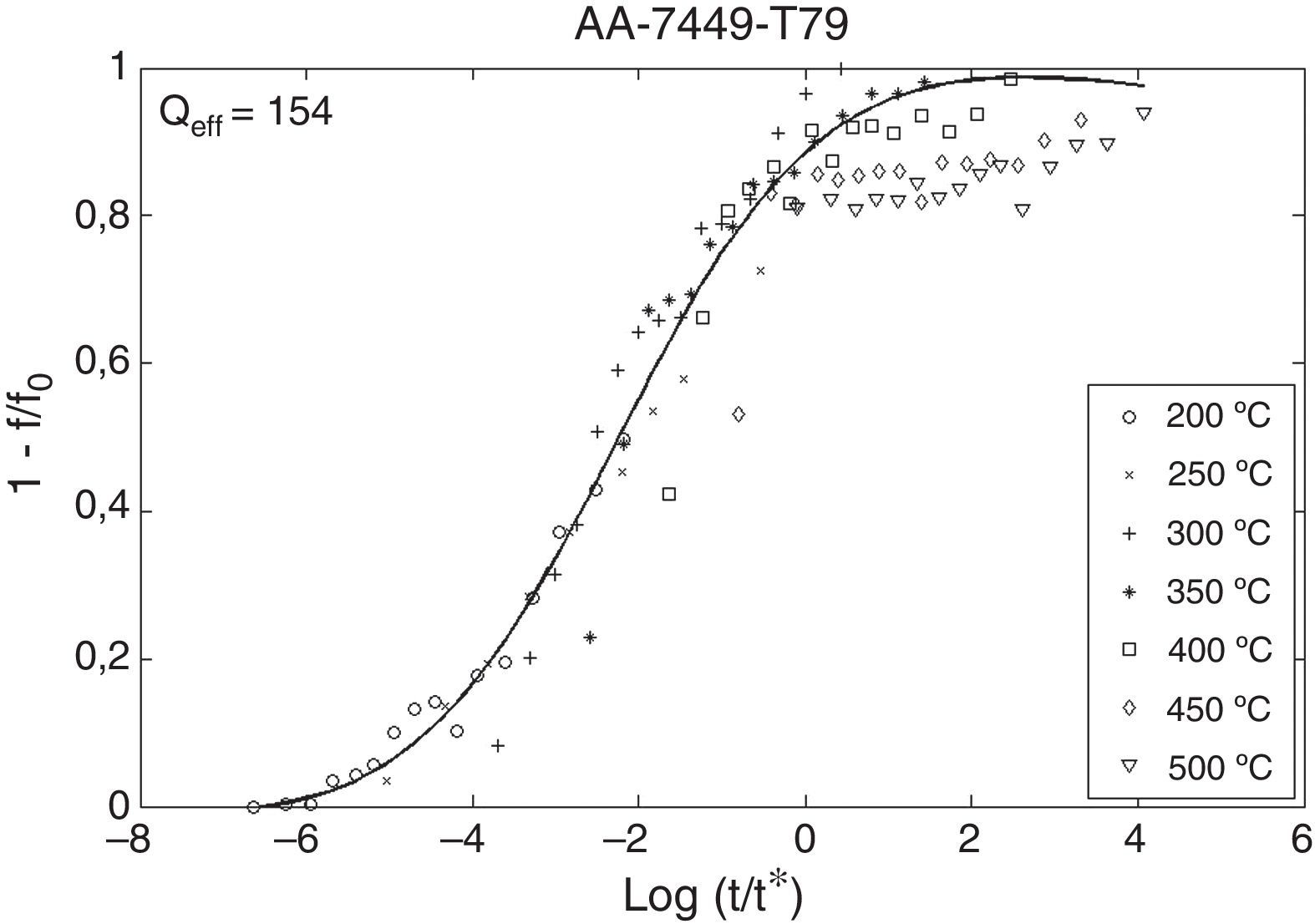

donde se ha introducido la notación compacta x=logt/t*, y=1−f/f0.La figura 10 muestra los resultados obtenidos por el modelo de redes neuronales para la curva maestra, energía de activación efectiva y datos experimentales correspondientes al valor óptimo de la energía de activación efectiva para la aleación de aluminio AA7449T79, utilizando una arquitectura de red más compleja. En este caso, se ha utilizado una arquitectura de red 1:3:1, el funcional objetivo dado por la ec. (11) con R=1,75 y A=0,01 y un algoritmo de quasi-Newton con BFGS y Brent. Ahora, la curva maestra alcanza el valor 1 en el estado final de disolución, pero muestra un comportamiento inesperado e indeseable, alejándose del valor asintótico y tomando una pendiente negativa al final del proceso. De nuevo, este comportamiento indeseable es debido a los datos experimentales de dureza obtenidos después de tratamientos isotérmicos a altas temperaturas de 450-500°C y para tiempos de tratamiento largos. La energía de activación efectiva obtenida en este caso es 154kJ/mol y la curva maestra tiene la expresión:

donde se ha introducido la notación abreviada x=logt/t*, y=1−f/f0.La figura 11 muestra los resultados obtenidos por el modelo de redes neuronales para la curva maestra, energía de activación efectiva y datos experimentales correspondientes al valor óptimo de la energía de activación efectiva para la aleación de aluminio AA7449T79, utilizando la misma arquitectura de red, funcional objetivo y algoritmo de entrenamiento que en el caso anterior, pero despreciando ahora en la definición del funcional objetivo, los datos experimentales de dureza obtenidos para tratamientos isotérmicos a temperaturas superiores a 400°C. En este caso, la energía de activación efectiva obtenida es 145kJ/mol y la curva maestra muestra el comportamiento asintótico esperado, tanto en los estados iniciales como finales del proceso de disolución. La curva maestra tiene la expresión:

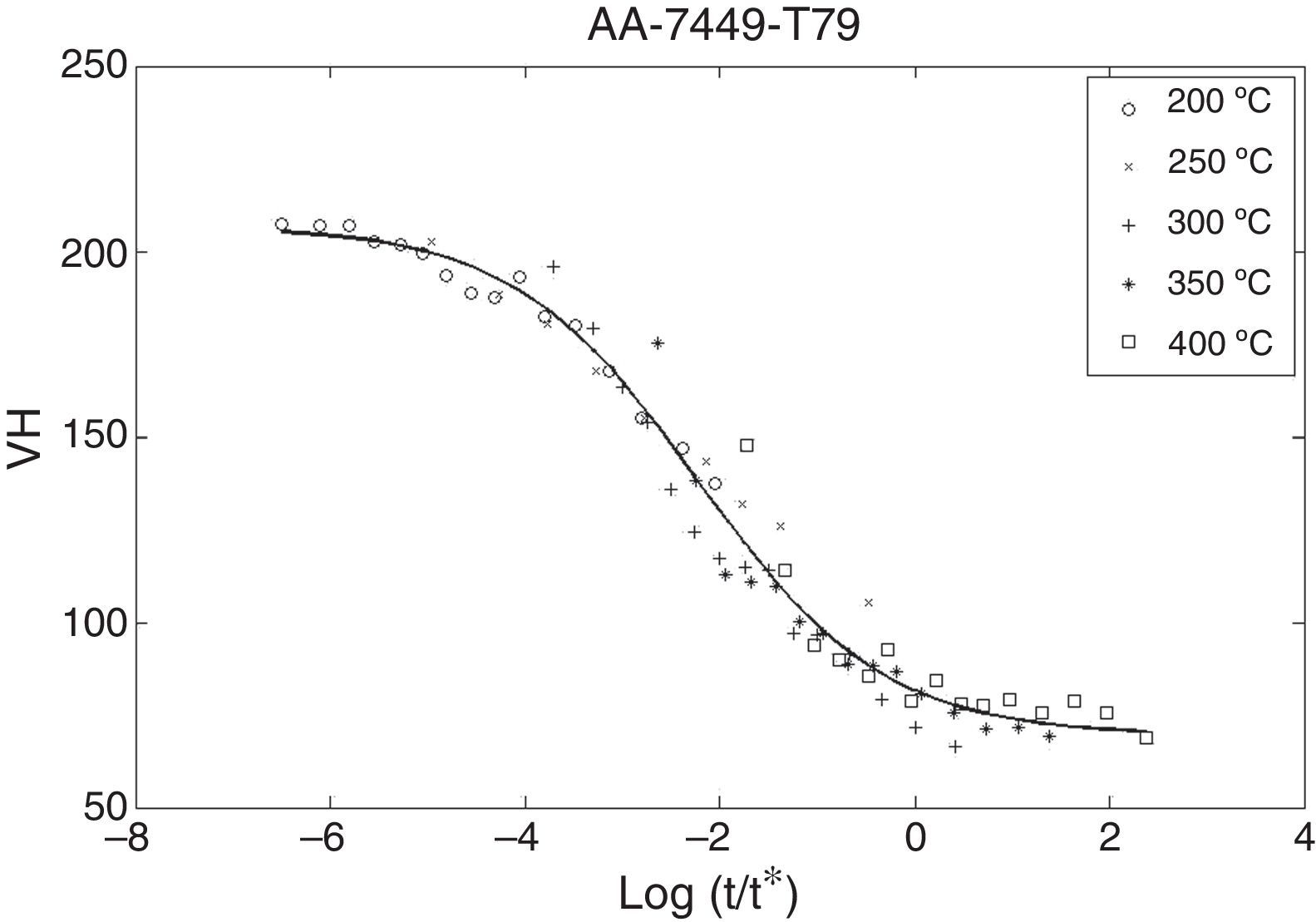

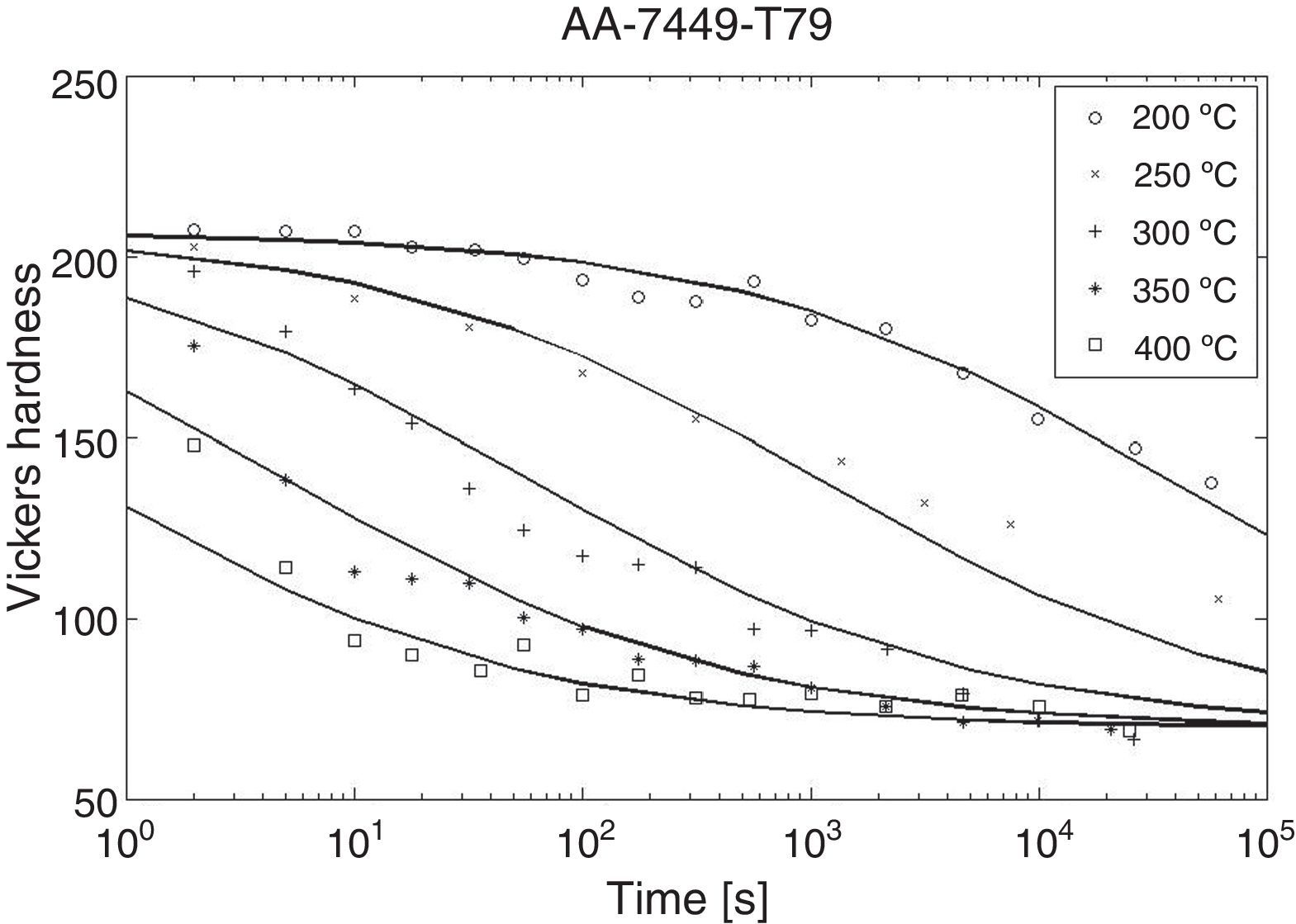

donde se ha introducido la notación compacta x=logt/t*, y=1−f/f0.Utilizando la ec. (3), el cálculo de la dureza Vickers es trivial y puede obtenerse en función de la fracción volumétrica de precipitados. La figura 12 muestra la curva maestra para la dureza Vickers del modelo y los datos experimentales para el valor óptimo de la energía de activación efectiva, como una función logarítmica del tiempo normalizado. La figura 13 muestra la dureza Vickers del modelo y los datos experimentales para el valor óptimo de la energía de activación efectiva, como una función del tiempo para distintos tratamientos isotérmicos a diferentes temperaturas. Las curvas de endurecimiento obtenidas en general se ajustan bastante bien a los datos experimentales obtenidos para distintos tratamientos isotérmicos a diferentes temperaturas, excepto para los correspondientes a tratamientos de muy corta duración (alrededor de 2-3s). Pensamos que esta discrepancia es debida principalmente a la escasa precisión y fiabilidad de los datos obtenidos para tratamientos tan cortos (alrededor de 2-3s).

Curva maestra para la dureza Vickers, energía de activación efectiva y datos experimentales para la aleación de aluminio AA7449T79 utilizando una red neuronal con arquitectura 1:1:1 y despreciando los datos de dureza para tratamientos isotérmicos a temperaturas superiores a 400°C.

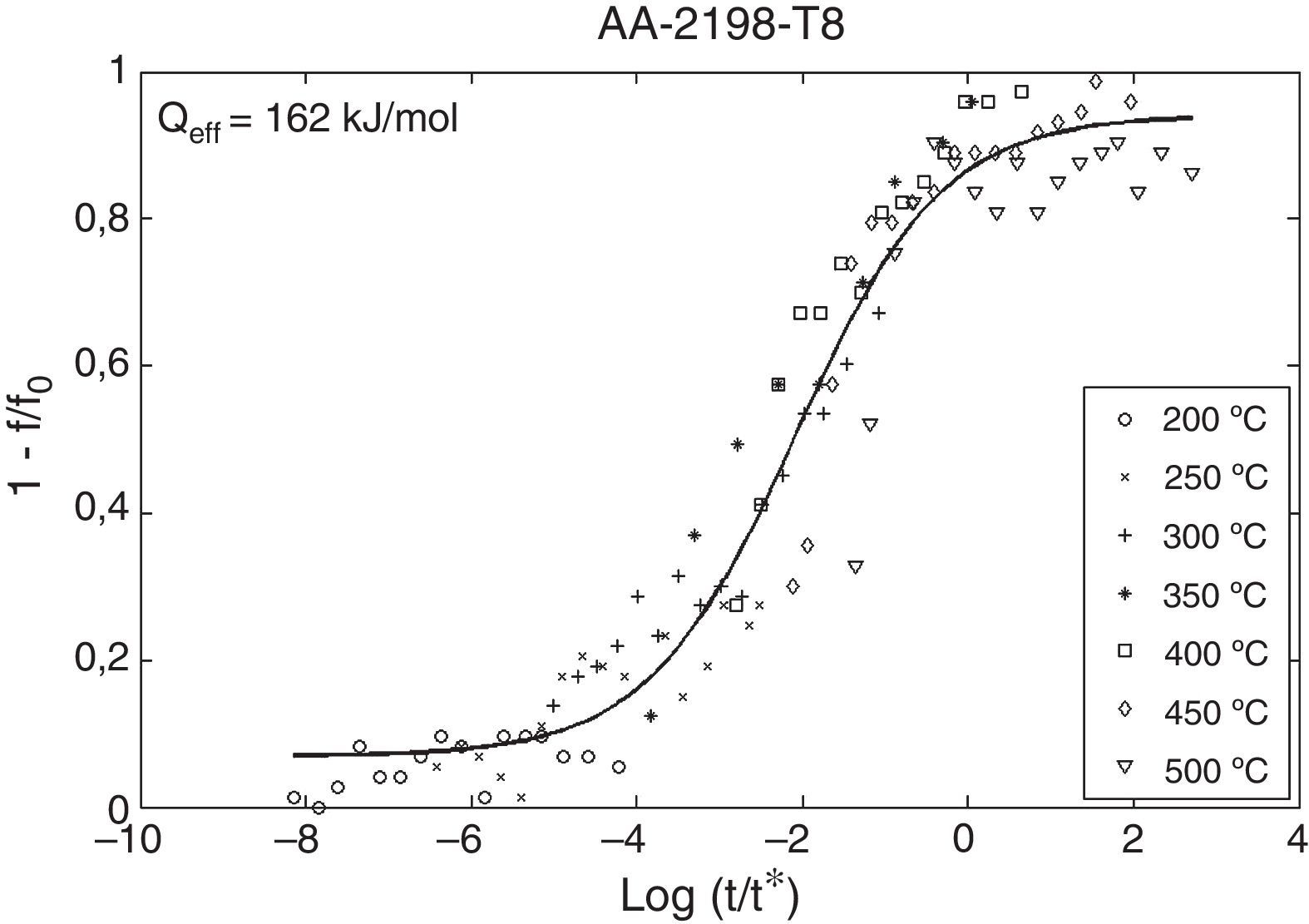

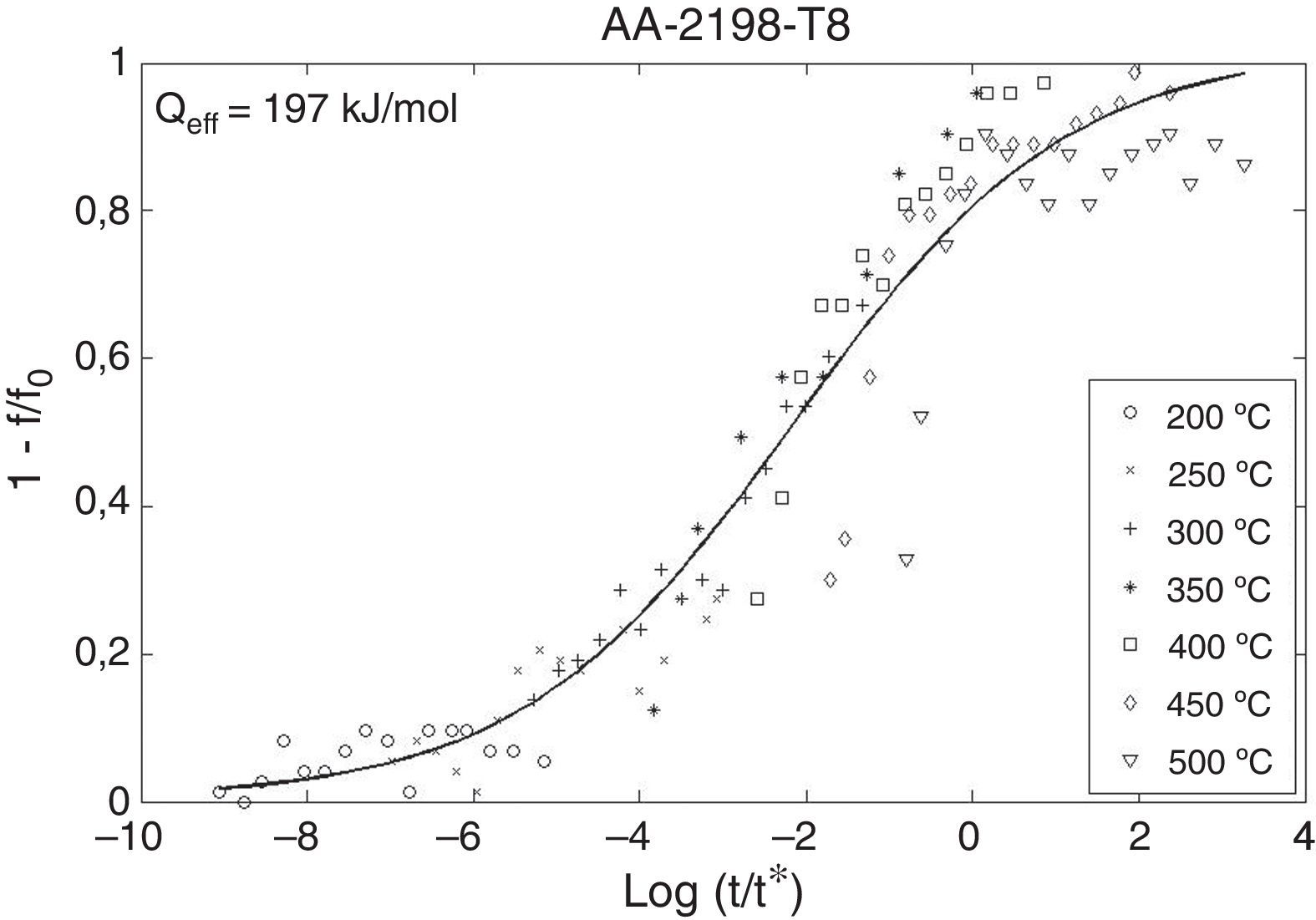

La figura 14 muestra los resultados obtenidos por el modelo de redes neuronales para la curva maestra, energía de activación efectiva y datos experimentales correspondientes al valor óptimo de la energía de activación efectiva para la aleación de aluminio AA2198T8. Estos resultados se han obtenido utilizando una arquitectura de red 1:1:1, la función objetivo dada por la ec. (10) y un algoritmo de quasi-Newton con BFGS y Brent. Tal como se muestra en la figura, para los estados últimos del proceso de disolución de precipitados la curva maestra tiene un valor asintótico alrededor de 0,9 y no de 1, como sería de esperar. La energía de activación efectiva obtenida es 162kJ/mol y la curva maestra viene dada por la expresión:

donde se ha utilizado la notación compacta x=logt/t*, y=1−f/f0.La figura 15 muestra los resultados obtenidos por el modelo de redes neuronales para la curva maestra, energía de activación efectiva y datos experimentales correspondientes al valor óptimo de la energía de activación efectiva para la aleación de aluminio AA2198T8, utilizando una arquitectura de red más compleja. En este caso, se ha utilizado una arquitectura de red 1:3:1, la función objetivo dada por la ec. (11) con R=1,75 y A=0,015 y un algoritmo de quasi-Newton con BFGS y Brent. Ahora, utilizando una arquitectura de red más compleja, la curva maestra muestra un comportamiento asintótico esperado y la energía de activación efectiva ha aumentado, siendo ahora 197kJ/mol. La curva maestra viene ahora dada por la expresión:

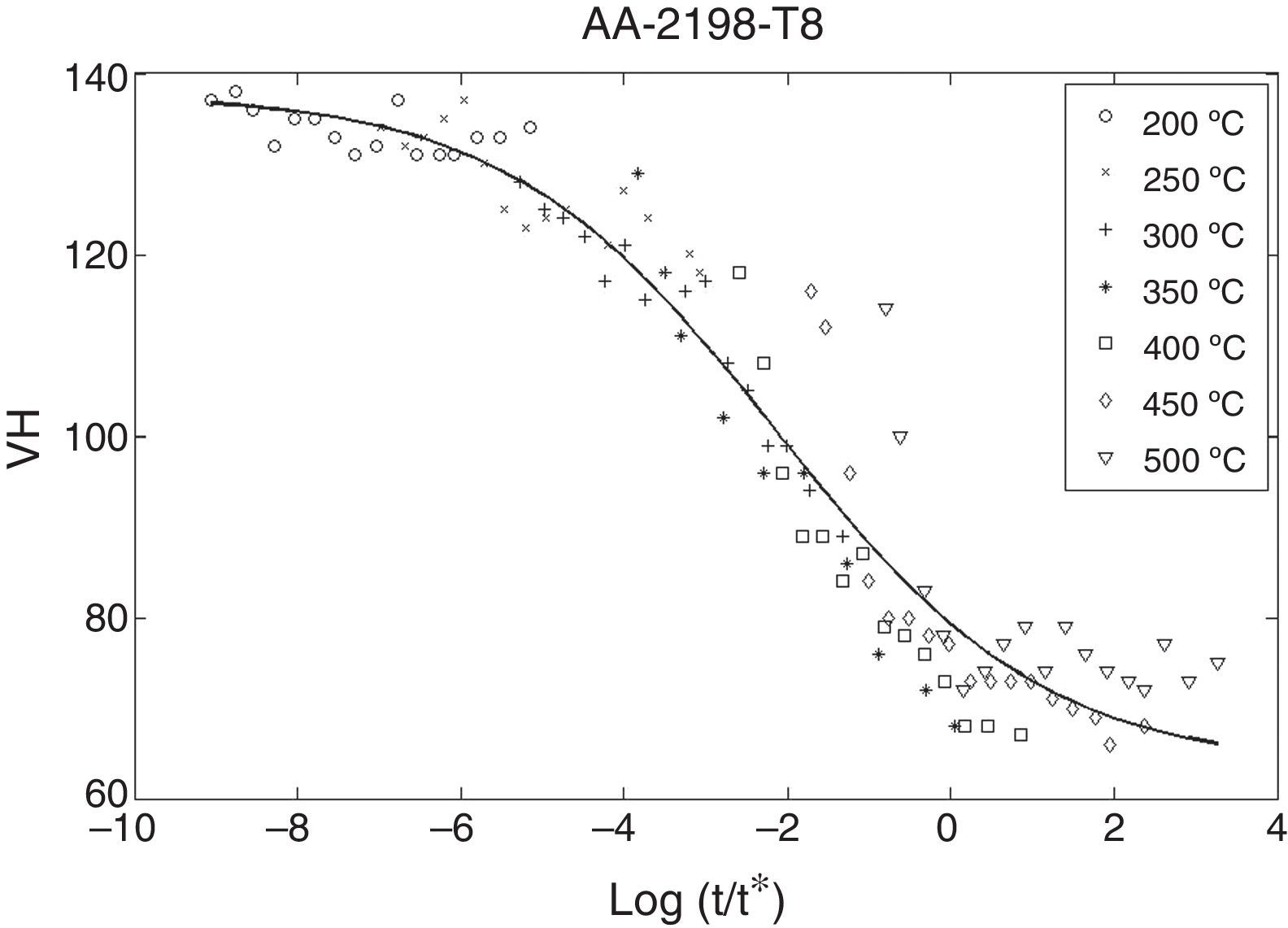

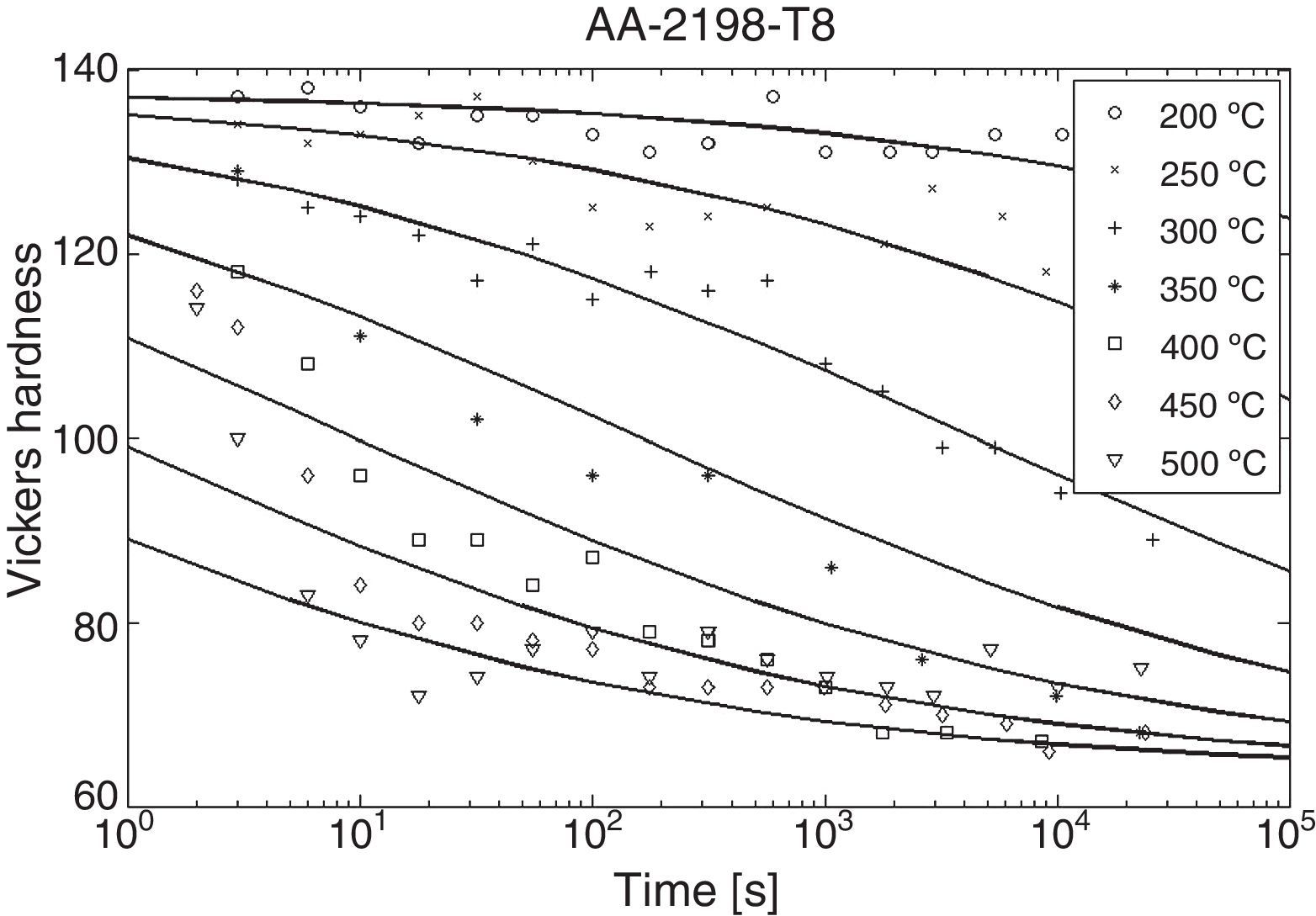

donde se ha utilizado la notación compacta x=logt/t*, y=1−f/f0.Utilizando (3), el cálculo de la dureza Vickers es trivial y puede obtenerse en función de la fracción volumétrica de precipitados. La figura 16 muestra la curva maestra para la dureza Vickers del modelo y los datos experimentales para el valor óptimo de la energía de activación efectiva, como una función logarítmica del tiempo normalizado. La figura 17 muestra la dureza Vickers del modelo y los datos experimentales para el valor óptimo de la energía de activación efectiva, como una función del tiempo para distintos tratamientos isotérmicos a diferentes temperaturas. Las curvas de endurecimiento obtenidas en general se ajustan bastante bien a los datos experimentales obtenidos para distintos tratamientos isotérmicos a diferentes temperaturas, excepto para los correspondientes a tratamientos de muy corta duración (alrededor de 2-3s), para los cuales existe una mayor dispersión.

En este trabajo se ha presentado un modelo de disolución de precipitados con endurecimiento para aleaciones de aluminio. El modelo se ha basado en el modelo cinético de disolución de precipitados para aleaciones de aluminio con endurecimiento presentada por Myhr y Grong (1991) [1,2]. Puntos cruciales de este modelo eran la identificación de la energía de activación efectiva para la disolución de los precipitados con endurecimiento y la obtención de la curva maestra que define el modelo, la cual venía dada en forma de tabla. En este trabajo se ha propuesto un modelo que permite estimar la energía de activación efectiva para la disolución de precipitados con endurecimiento y obtener la curva maestra de la disolución utilizando redes neuronales. Para ello se ha propuesto una nueva y más conveniente parametrización de la curva maestra, se han considerado distintas arquitecturas de redes neuronales, se han definido funcionales objetivos y se han propuesto y resuelto los problemas variacionales asociados que incluyen parámetros independientes. La metodología propuesta se ha aplicado a diferentes aleaciones de aluminio, incluyendo las AA6005AT6, AA7449T79 y AA2198T8. Se han realizado una serie de ensayos experimentales para tratamientos isotérmicos a diferentes temperaturas y para distintas duraciones de los tratamientos con el objetivo de obtener los datos de dureza Vickers HV1 a temperatura ambiente. Se ha obtenido la energía de activación efectiva y la curva maestra para las distintas aleaciones de aluminio consideradas. Las mediciones de dureza obtenidas para tratamientos isotérmicos a altas temperaturas, en particular para las que la duración del tratamiento ha sido mayor, pueden dar lugar a algunos resultados indeseables en la identificación de la curva maestra y puede ser conveniente no tomar en cuenta esos datos al definir el funcional objetivo para la obtención de la curva maestra. Una vez identificada la curva maestra, se han obtenido la curva maestra para la dureza Vickers y las curvas de dureza para los distintos tratamientos isotérmicos y tiempos de duración de estos. Se ha observado que existe alguna dispersión entre los resultados de dureza obtenidos y los datos experimentales para tratamientos isotérmicos de muy corta duración.

Este trabajo ha sido parcialmente financiado por el Sexto Programa Marco de la Comunidad Europea a través del proyecto de investigación «Detailed Multi-Physics Modelling of Friction Stir Welding (DEEPWELD)», Ref. AST4-CT-2005-516134. Los autores agradecen esta financiación. Los autores desean también mostrar su agradecimiento a las empresas SAPA RC Profiles Belgium, EADS y SONACA por haber facilitado las aleaciones de aluminio AA6005AT6, AA7449T79 y AA2198T8, respectivamente, utilizadas en la serie de ensayos experimentales realizados en la UCL.

![Curva maestra y valores experimentales medidos de dureza para la aleación de aluminio AA6082T6 después de tratamientos isotérmicos [1]. Curva maestra y valores experimentales medidos de dureza para la aleación de aluminio AA6082T6 después de tratamientos isotérmicos [1].](https://static.elsevier.es/multimedia/02131315/0000002900000001/v1_201305061157/S0213131513000023/v1_201305061157/es/main.assets/thumbnail/gr1.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Valores medios de las durezas medidas experimentalmente para la aleación de aluminio AA6005AT6, después de tratamientos isotérmicos a diferentes temperaturas comprendidas entre 200 y 400°C y tiempos de inmersión comprendidos entre 2s y cerca de 17h [11]. Valores medios de las durezas medidas experimentalmente para la aleación de aluminio AA6005AT6, después de tratamientos isotérmicos a diferentes temperaturas comprendidas entre 200 y 400°C y tiempos de inmersión comprendidos entre 2s y cerca de 17h [11].](https://static.elsevier.es/multimedia/02131315/0000002900000001/v1_201305061157/S0213131513000023/v1_201305061157/es/main.assets/thumbnail/gr2.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)