En la industria aeroespacial se necesitan materiales ligeros que tengan unas altas prestaciones mecánicas combinadas con una baja densidad. El carburo de silicio, el carbono reforzado con fibra de carbono y el carburo de silicio reforzado con fibra de carbono son materiales que cumplen con estos requisitos, pero a altas temperaturas presentan problemas de oxidación. Una de las formas más efectivas de prevenir este fenómeno es la utilización de recubrimientos cerámicos, cuya correcta adhesión sobre los distintos sustratos es fundamental para garantizar su funcionamiento. En el caso del presente trabajo, se analiza la adhesión de recubrimientos vítreos del sistema Y2O3-Al2O3-SiO2 obtenidos mediante proyección térmica por llama oxiacetilénica. Para ello, se realizan ensayos de rayado a carga creciente analizando el tipo y la carga de fallo y su relación con las propiedades elásticas y mecánicas de los recubrimientos. Los resultados indican que la adhesión sobre los sustratos carburo de silicio y carburo de silicio reforzado con fibra de carbono es buena, mientras que el carbono reforzado con fibra de carbono no es un material adecuado para recubrir.

High performance lightweight materials are required in the aerospace industry. Silicon carbide, carbon fiber reinforced carbon and slicon carbide composites comply with those requirements but they suffer from oxidation at the high temperature of the service conditions. One of the more effective approaches to prevent this problem is the use of protecting ceramic coatings, where the good adhesion between substrates and coatings are paramount to guarantee the optimal protection performance. In the present work, the adhesion between those substrates and glass coatings of the Y2O3-Al2O3-SiO2 system processed by oxyacetylene flame spraying is analyzed. Increasing load scratch tests are employed for determining the failure type, maximum load and their relation with the elastic and mechanical properties of the coatings. The results points to the good adhesion of the coatings to silicon carbide and carbon fibre reinforced silicon carbide while the carbon fiber reinforced carbon is not a suitable material to be coated.

Entre los pocos materiales que cumplen los requisitos de alta estabilidad térmica y mecánica y baja densidad para trabajar a temperaturas superiores a los 1.200°C se encuentran el carburo de silicio (SiC) y los materiales reforzados con fibra de carbono de matriz tanto de carbono (Cf/C) como de SiC (Cf/SiC), motivo por el cual se utilizan cada vez más en la industria aeroespacial [1]. El problema fundamental de estos materiales, especialmente de los que contienen carbono, es su oxidación a elevadas temperaturas.

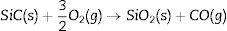

En presencia de oxígeno, el SiC se oxida formando una capa pasiva de sílice que protege el material (reacción 1). A temperaturas superiores a los 1.200°C, y dependiendo de la presión parcial de oxígeno, la oxidación pasa a ser activa y se desarrolla según la reacción 2. Como los productos son todos gaseosos, el material acaba consumiéndose.

El Cf/C se oxida a temperaturas superiores a los 450°C según las siguientes reacciones:

Debido a la severa oxidación que sufre este elemento, se han desarrollado materiales utilizando otras matrices con propiedades mecánicas parecidas, compatibles con la fibra de carbono y con mayor resistencia a la oxidación. Es el caso del material compuesto Cf/SiC, hecho con fibras de carbono dispersas en una matriz de SiC, muy adecuado en aplicaciones estructurales a altas temperaturas. No obstante, incluso este último material debe ser protegido de atmósferas oxidantes que puedan dañar las zonas en las que las fibras de carbono quedan expuestas, ya que, cuando el carbono se convierte en dióxido y monóxido de carbono, el oxígeno puede avanzar al interior del material, continuando la reacción de oxidación por dentro de la pieza.

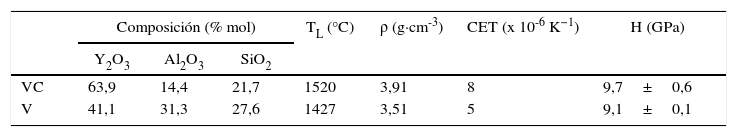

Las principales alternativas desarrolladas como protección frente a la oxidación son [2]: i) la adición de boro o compuestos que contengan este elemento como inhibidores durante la fabricación del material, puesto que retrasan la reacción entre el oxígeno y el carbono; ii) modificaciones superficiales del material, como la obtención de carburos en la superficie, y iii) recubrimientos que sirvan como barrera ante el oxígeno. La primera opción no es adecuada si las temperaturas superan los 850°C, mientras que en la segunda las capas formadas son delgadas y poco resistentes a los ciclos térmicos. La última opción es la más utilizada y la que se llevará a cabo en este trabajo. En este caso es necesario que el material del recubrimiento sea química y mecánicamente compatible con el sustrato, además de ser resistente a alta temperatura y a la oxidación. Los recubrimientos escogidos en el presente trabajo pertenecen al sistema ternario Y2O3-Al2O3-SiO2[3]; una de las composiciones, V, está formulada en la zona de formación de vidrio, mientras que la composición denominada VC es de tipo vitrocerámico y cristaliza más fácilmente (tabla 1). Esta presenta mayor densidad, coeficiente de expansión térmica (CET) y dureza que la composición V, y tiene también una mayor temperatura de formación de líquido (tabla 1). La buena resistencia a la corrosión química, la alta temperatura de transición vítrea, la elevada viscosidad y la buena compatibilidad química con los sustratos de estas composiciones hacen que sean adecuadas para recubrir los materiales basados en SiC y carbono [4].

Composición (en % molar), temperatura de formación de líquido (Tf), densidad (ρ), coeficiente de expansión térmica (CET) y dureza (H) de las composiciones vítreas

| Composición (% mol) | TL (°C) | ρ (g·cm-3) | CET (x 10-6 K−1) | H (GPa) | |||

|---|---|---|---|---|---|---|---|

| Y2O3 | Al2O3 | SiO2 | |||||

| VC | 63,9 | 14,4 | 21,7 | 1520 | 3,91 | 8 | 9,7±0,6 |

| V | 41,1 | 31,3 | 27,6 | 1427 | 3,51 | 5 | 9,1±0,1 |

Los recubrimientos se realizarán mediante proyección térmica por llama oxiacetilénica, un proceso económico ya implantado a nivel industrial que permite realizar con rapidez los recubrimientos con un alto grado de repetitividad y control, además de la reparación in-situ de estos una vez dañados. La correcta adhesión de los recubrimientos es siempre clave para garantizar su funcionamiento, especialmente cuando deben trabajar en condiciones extremas actuando como barrera frente al oxígeno. Aunque se han realizado algunos estudios de la adhesión mediante ensayos de rayado de recubrimientos de silicio (Si) sobre SiC proyectados mediante esta técnica [5], es la primera vez que se realiza un análisis de adhesión similar de recubrimientos vítreos sobre los sustratos de SiC, Cf/C y Cf/SiC.

ExperimentalEl principal objetivo en el proceso de preparación del material de aporte para la proyección térmica es obtener un polvo suelto y homogéneo en composición, con un tamaño de aglomerado de 30μm. Se partió de óxido de itrio (H. C. Starck, Alemania), de aluminio (SM8, Baikowski, Francia) y de silicio (Alfa Aesar, Alemania) con un tamaño medio de partícula comprendido entre 0,3 y 3,6μm. Estos polvos se mezclaron en las proporciones correspondientes a las dos composiciones seleccionadas (ver tabla 1). A esta mezcla se le añadió agua y un dispersante (DOLAPIX CE 64 CA, Zschimmer-Schwarz, Alemania), y después se homogeneizó en un molino de atrición durante 1,5h. Seguidamente se realizó un secado por congelación y liofilización para evitar la segregación de los distintos componentes [6]. El último paso consistió en atomizar la mezcla de los polvos a partir de suspensiones acuosas con un contenido en sólidos del 50% en masa, usando un 5% en masa de un ligante temporal (OPTAPIX PS 94, Zschimmer-Schwarz, Alemania). Antes de ser utilizados en la proyección térmica, los polvos debieron permanecer al menos 12h en una estufa a unos 120°C. Los materiales en masa se prepararon mediante fusión de las correspondientes composiciones en un crisol de platino en aire a 1.550 (V) y 1.600°C (VC) durante 30min, colado sobre una superficie de bronce y recocido a 600°C durante 2h para reducir las tensiones térmicas. La densidad se midió mediante inmersión en agua y el CET entre 25 y 600°C se determinó en barras de 10×5×5mm3 usando un dilatómetro diferencial (402 EP, Netzsch Gerätebau, Alemania). La temperatura de fusión se determinó usando muestras en polvo mediante análisis térmico diferencial (DTA, STA 409 Netzsch, Alemania) y microscopia de calefacción (HSM, HR18 Hesse Instruments, Alemania), de forma similar a la descrita en la referencia [4]. Las características más importantes de los vidrios de estas composiciones se resumen en la tabla 1.

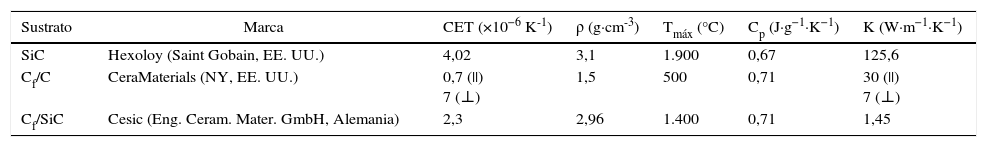

Como sustratos se han utilizado placas comerciales de SiC, Cf/C y Cf/SiC, de 25×25mm2 y espesor de 4mm para el SiC y 3mm para los otros dos sustratos. En la tabla 2 se recogen las propiedades térmicas de los tres sustratos de acuerdo con los datos suministrados por el fabricante. Para mejorar el anclaje mecánico de los recubrimientos, los sustratos de SiC y Cf/SiC se granallaron hasta conseguir una rugosidad media (Ra) de unas 3μm (Perthometer M1, Mahr GmbH, Alemania). El sustrato de Cf/C no fue necesario granallarlo porque gracias a su estructura en forma de tejido de fibras ya tenía una alta rugosidad de partida (Ra=9±1μm). Además, antes de proyectar los recubrimientos se realizó un recubrimiento de Si que actúa como anclaje; en el caso de la fibra de carbono, la mitad de las piezas se hicieron con el recubrimiento de Si y la otra mitad sin él, con el objetivo de analizar su influencia.

Marca comercial de los diferentes sustratos y su coeficiente de expansión térmica (CET), densidad (ρ), temperatura máxima de uso en aire (Tmáx), calor específico (Cp) y conductividad térmica (K) a temperatura ambiente

| Sustrato | Marca | CET (×10−6 K-1) | ρ (g·cm-3) | Tmáx (°C) | Cp (J·g−1·K−1) | K (W·m−1·K−1) |

|---|---|---|---|---|---|---|

| SiC | Hexoloy (Saint Gobain, EE. UU.) | 4,02 | 3,1 | 1.900 | 0,67 | 125,6 |

| Cf/C | CeraMaterials (NY, EE. UU.) | 0,7 (||) 7 (⊥) | 1,5 | 500 | 0,71 | 30 (||) 7 (⊥) |

| Cf/SiC | Cesic (Eng. Ceram. Mater. GmbH, Alemania) | 2,3 | 2,96 | 1.400 | 0,71 | 1,45 |

En el caso del material Cf/C se incluyen los datos en la dirección paralela (||) y perpendicular (⊥) a los laminados. Datos suministrados por el fabricante.

El motivo por el que se ha escogido el Si como material para realizar la capa de anclaje es que este elemento forma parte de la composición de dos de los sustratos (SiC y Cf/SiC) y de las composiciones V y VC que se proyectarán, por lo que presenta una buena compatibilidad química con estos materiales. Además, el Si tiene un coeficiente de expansión similar al del SiC, 4,6 versus 4,0·10−6·K−1[7]. Gracias a su alta afinidad por el oxígeno, si este traspasara la capa del recubrimiento cerámico a través de las grietas reaccionaría con el Si formando sílice. La sílice tiene un bajo coeficiente de difusión del oxígeno, por lo que actúa como barrera hasta 1.550°C [1], aunque su coeficiente de expansión térmica (0,5·10−6·K−1) es muy inferior al del Si y al de los tres sustratos (tabla 2). Esto podría causar la aparición de tensiones residuales en los recubrimientos si la cantidad de sílice presente es considerable.

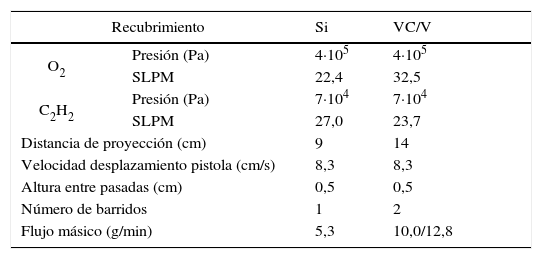

En la tabla 3 se muestran las condiciones de proyección de los distintos recubrimientos. Las piezas se proyectaron en posición vertical, siendo el ángulo de proyección siempre de 90°. En el caso de los recubrimientos cerámicos VC y V, la proyección se realizó con una corriente de aire comprimido con una presión de 2 bares, aumentando así la velocidad de impacto y favoreciendo la aparición de tensiones de compresión. En todos los casos se realiza un barrido de precalentamiento sin alimentación de polvo para mejorar el anclaje. Las temperaturas alcanzadas durante las proyecciones se midieron con los pirómetros IGA 5 e IGAR 12-LO IMPAC (LumaSense Technologies, Alemania).

Parámetros de la proyección térmica por llama oxiacetilénica

| Recubrimiento | Si | VC/V | ||

|---|---|---|---|---|

| O2 | Presión (Pa) | 4·105 | 4·105 | |

| SLPM | 22,4 | 32,5 | ||

| C2H2 | Presión (Pa) | 7·104 | 7·104 | |

| SLPM | 27,0 | 23,7 | ||

| Distancia de proyección (cm) | 9 | 14 | ||

| Velocidad desplazamiento pistola (cm/s) | 8,3 | 8,3 | ||

| Altura entre pasadas (cm) | 0,5 | 0,5 | ||

| Número de barridos | 1 | 2 | ||

| Flujo másico (g/min) | 5,3 | 10,0/12,8 | ||

Para analizar los recubrimientos obtenidos, se midió su espesor a partir de las micrografías del corte transversal pulido obtenidas con un microscopio electrónico de barrido de sobremesa (TM-1000, Hitachi, Japón), y también se tomaron imágenes de la superficie de las capas recubiertas. La dureza de los recubrimientos se midió mediante indentación instrumentalizada (ZHU 2.5, Zwick GmbH & Co. KG, Alemania) en la sección transversal pulida de los recubrimientos, y la presencia de fases cristalinas se analizó por difracción de rayos X (Xpert PRO, PANalytical, Países Bajos) en el rango 2ϴ entre 10-70°, en configuración ϴ/2ϴ.

Antes de realizar el ensayo de rayado se pulió la superficie de los recubrimientos en la pulidora VibroMet I (Buehler, EE. UU.) hasta conseguir que la rugosidad superficial tuviera ≈ 0,1μm de Ra. En el ensayo de rayado se utilizó un indentador Rockwell C con punta de diamante de radio 200μm y ángulo del cono de 120°. La carga se aumentó de 0,4 a 44N a una velocidad de carga de 33N·min−1 en una pista de 2mm. En el caso del material Cf/C fue necesario reducir la carga vertical máxima de 44 a 20N porque el recubrimiento quedaba completamente destrozado, lo que resulta en una velocidad de carga de 15N·min−1, ya que se mantuvo tanto la longitud recorrida como la velocidad de avance.

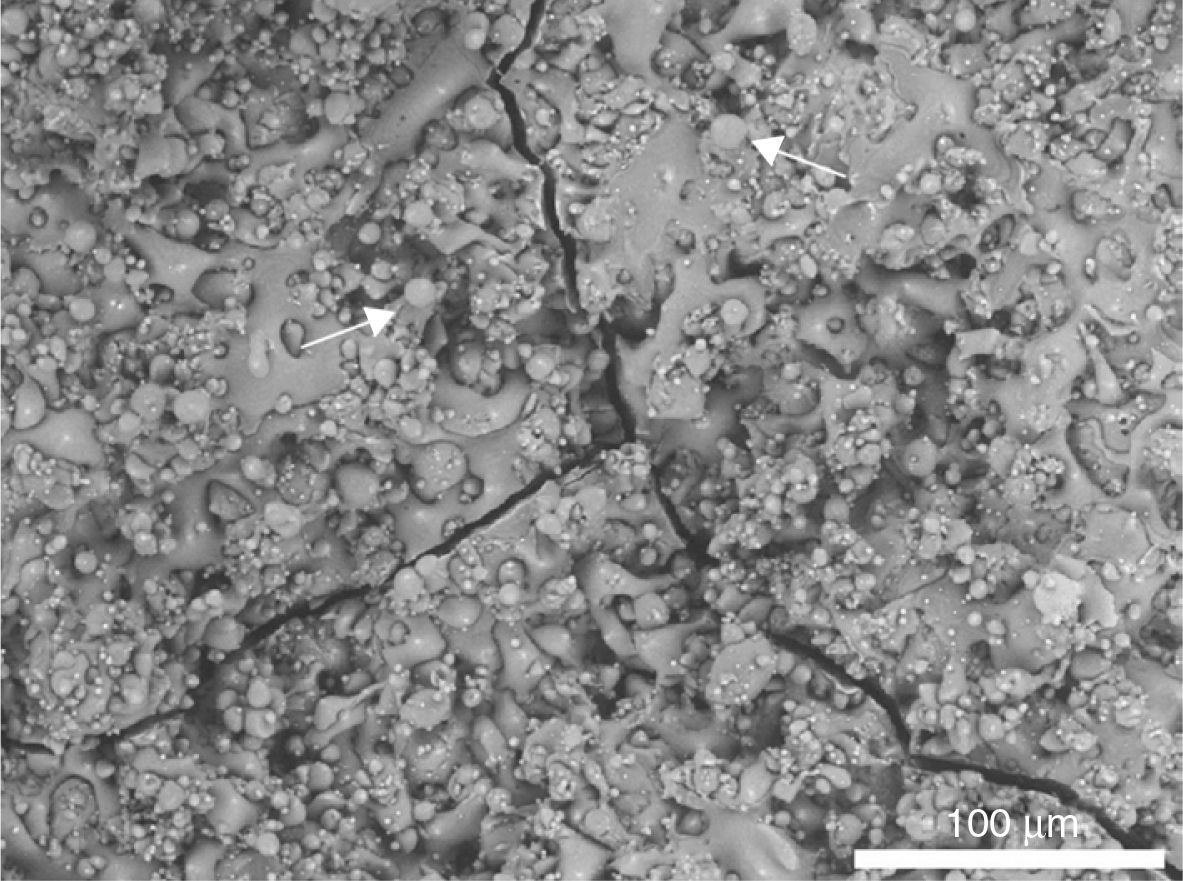

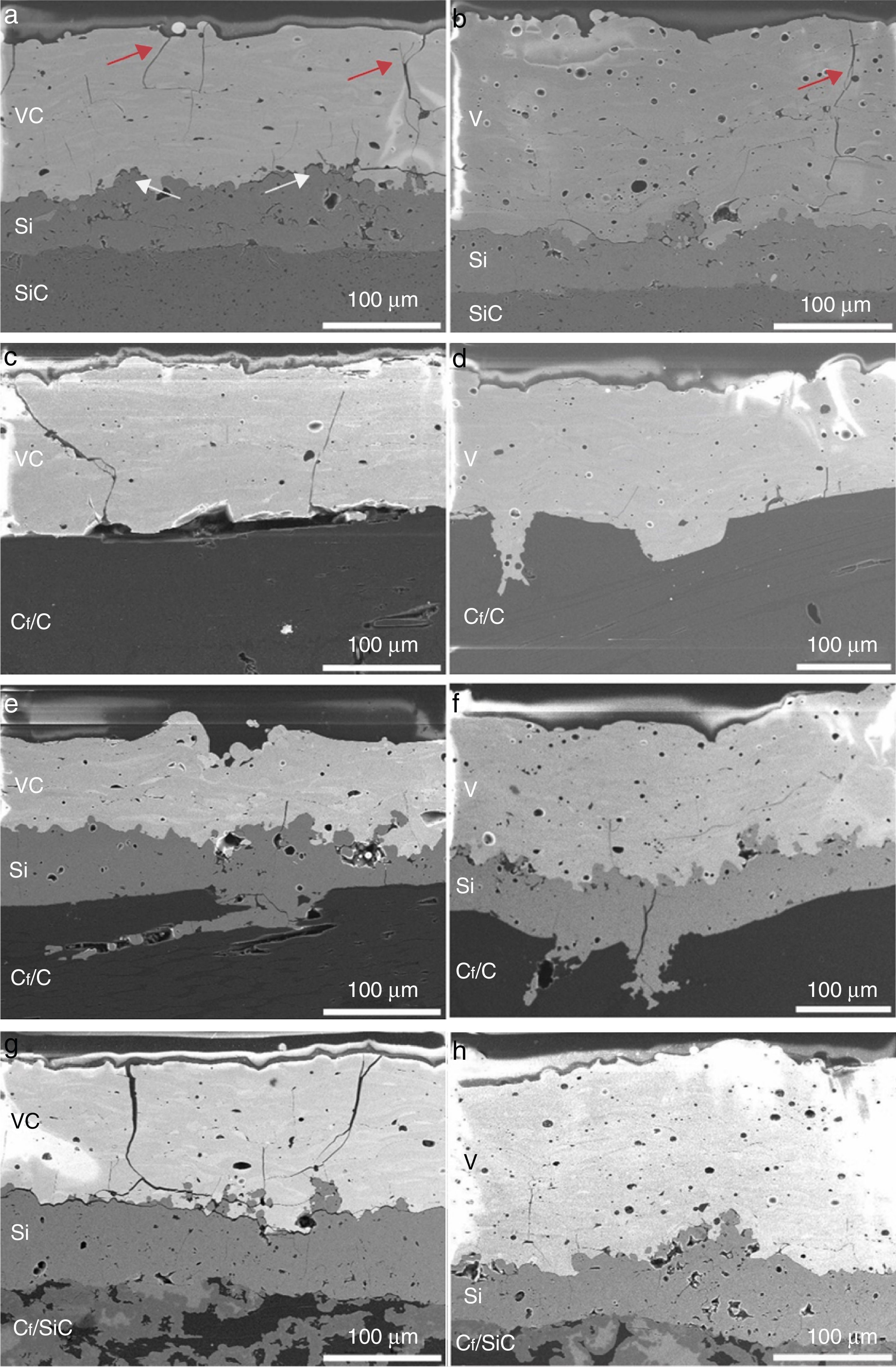

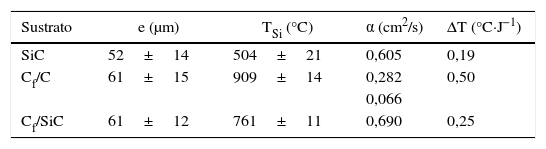

Resultados y discusiónProyección térmicaLas diferentes propiedades térmicas de los sustratos causan que las temperaturas alcanzadas durante la proyección sean distintas según el sustrato. Los parámetros que afectan a la temperatura alcanzada son la difusividad térmica (α), calculada a partir de la conductividad (k), la densidad (ρ) y el calor específico (Cp), a través de la expresión k=α·Cp·ρ, y principalmente el aumento de temperatura por unidad de energía predicho a partir de Cp, ρ y el volumen de la probeta (tabla 4). Por ejemplo, en el caso del Cf/C, que es el sustrato que menor difusividad térmica tiene de los utilizados y para el que se predice un aumento de 0,5°C·J−1, más del doble que en los otros dos sustratos (tabla 4), llegan a alcanzarse los 909°C durante la proyección de Si. Los espesores de la capa de Si son ligeramente inferiores en el sustrato de SiC, para el que se alcanzaba una temperatura ∼250 y 400°C menor que la de los sustratos de Cf/SiC y Cf/C, respectivamente. Como se puede observar en la micrografía de la figura 1, que muestra la superficie de la capa de Si sobre un sustrato de Cf/C, esta está completamente fundida aunque aparecen pequeñas esferas (flechas blancas en la figura 1), correspondientes a gotas que se han enfriado demasiado rápido. En este sustrato se apreciaba la aparición de algunas grietas, lo que no sucedía para los demás sustratos y que puede explicarse por su CET altamente anisótropo.

Espesor (e) y temperatura medida en la capa de anclaje de Si durante la proyección (TSi), y difusividad térmica (α) de los sustratos y aumento de temperatura por unidad de energía estimado (ΔT) para cada uno de ellos

| Sustrato | e (μm) | TSi (°C) | α (cm2/s) | ΔT (°C·J−1) |

|---|---|---|---|---|

| SiC | 52±14 | 504±21 | 0,605 | 0,19 |

| Cf/C | 61±15 | 909±14 | 0,282 | 0,50 |

| 0,066 | ||||

| Cf/SiC | 61±12 | 761±11 | 0,690 | 0,25 |

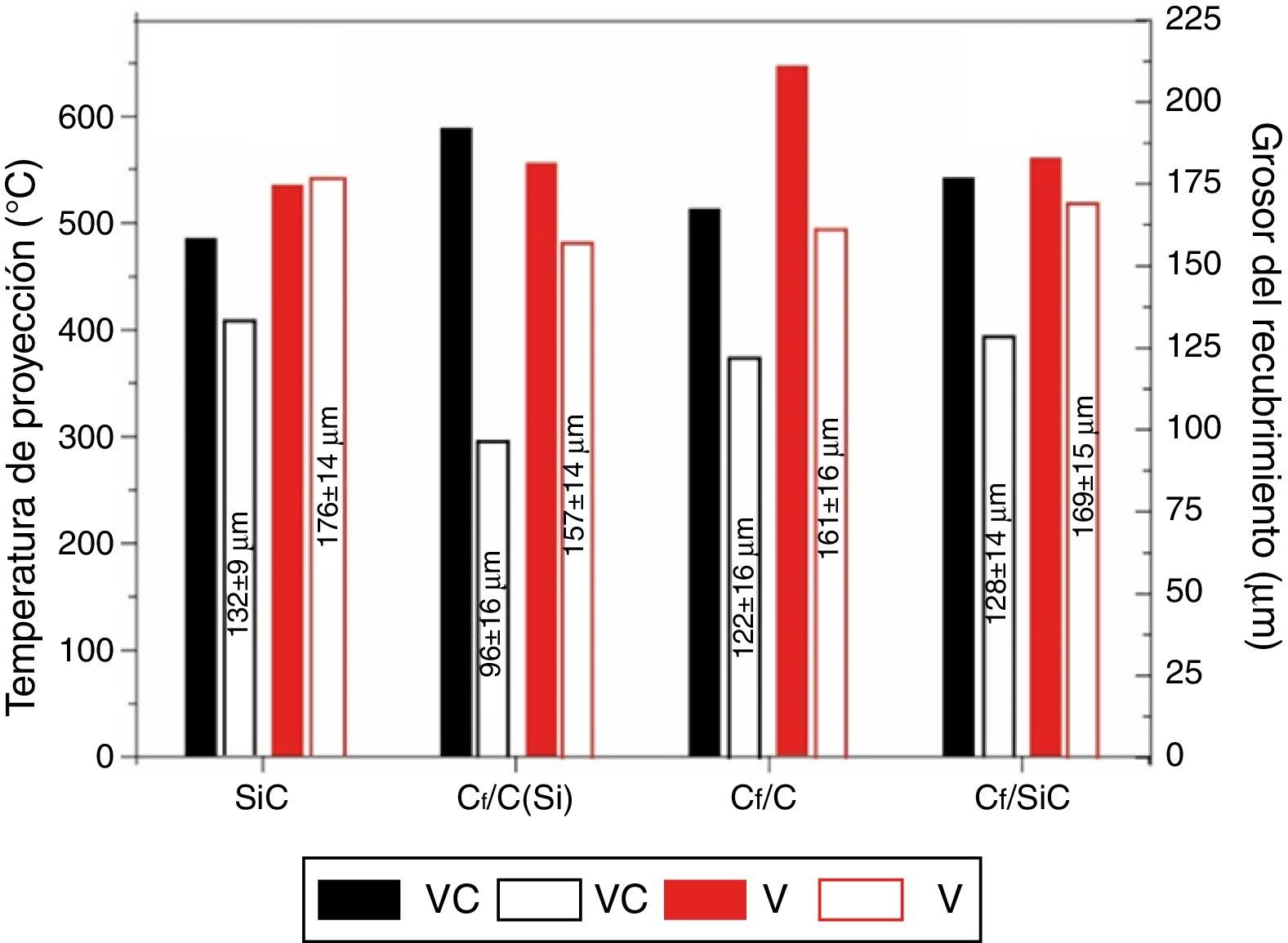

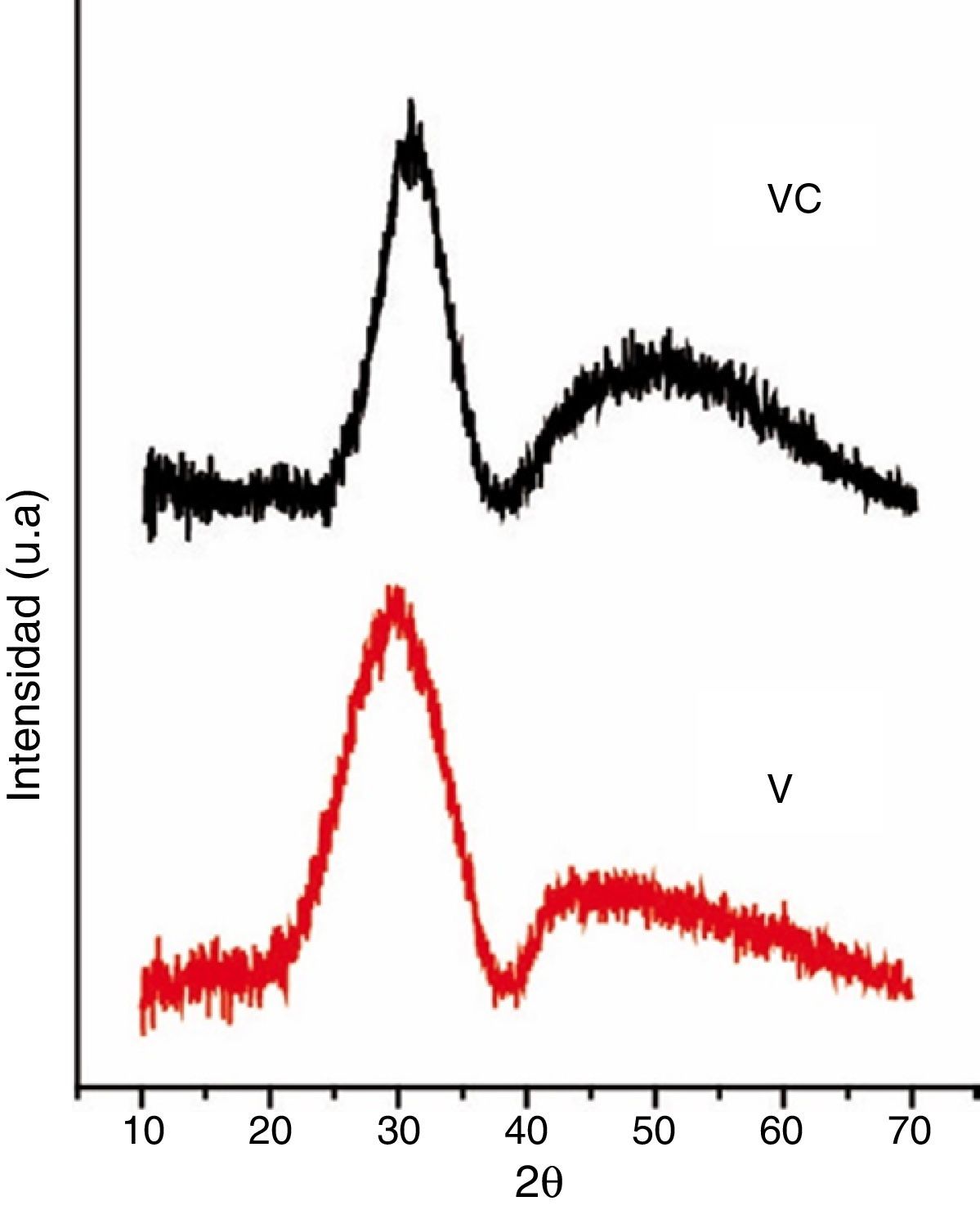

Sin embargo, durante la proyección de las composiciones VC y C se alcanzaron temperaturas muy similares para todos los sustratos (fig. 2), entre 500 y 600°C, aunque se mantenían las tendencias, mostrando el SiC las menores y el Cf/C las mayores temperaturas. Estas diferencias en las temperaturas alcanzadas no son lo suficientemente amplias como para inducir desigualdades en las microestructuras de los recubrimientos. De hecho, los recubrimientos son amorfos para ambas composiciones VC y V y para todos los sustratos, como se comprobó mediante análisis por difracción de rayos X, cuyos resultados pueden verse en la figura 3 para el caso concreto del sustrato de SiC. Tal y como se esperaba, debido al rápido enfriamiento de este tipo de procesos no aparece ningún pico asociado a cristalizaciones, sino simplemente dos halos a 30 y 50°, característicos de este tipo de materiales vitreos [8]. El grosor de los recubrimientos varía entre las ∼100 y 170μm, dependiendo de la composición y el sustrato sobre el que se ha proyectado. Los recubrimientos V son significativamente más gruesos que los VC en todos los sustratos (fig. 2). Esto es debido al mayor flujo másico empleado en la proyección de V (tabla 3) y a la menor densidad de los vidrios de esta composición (tabla 1).

En la figura 4 se muestran las secciones transversales de los recubrimientos. Las microestructuras son muy similares de acuerdo con el carácter amorfo de los recubrimientos, aunque el V muestra una mayor porosidad esférica y el VC contiene un mayor número de grietas. El mayor número de poros atrapados del recubrimiento V está relacionado con una menor viscosidad del vidrio V (tabla 1),debido a su mayor relación Y/Si que produce mayor conectividad de la red vítrea [9]. Por otro lado, la mayor formación de grietas en VC es debida a su mayor CET (tabla 1).

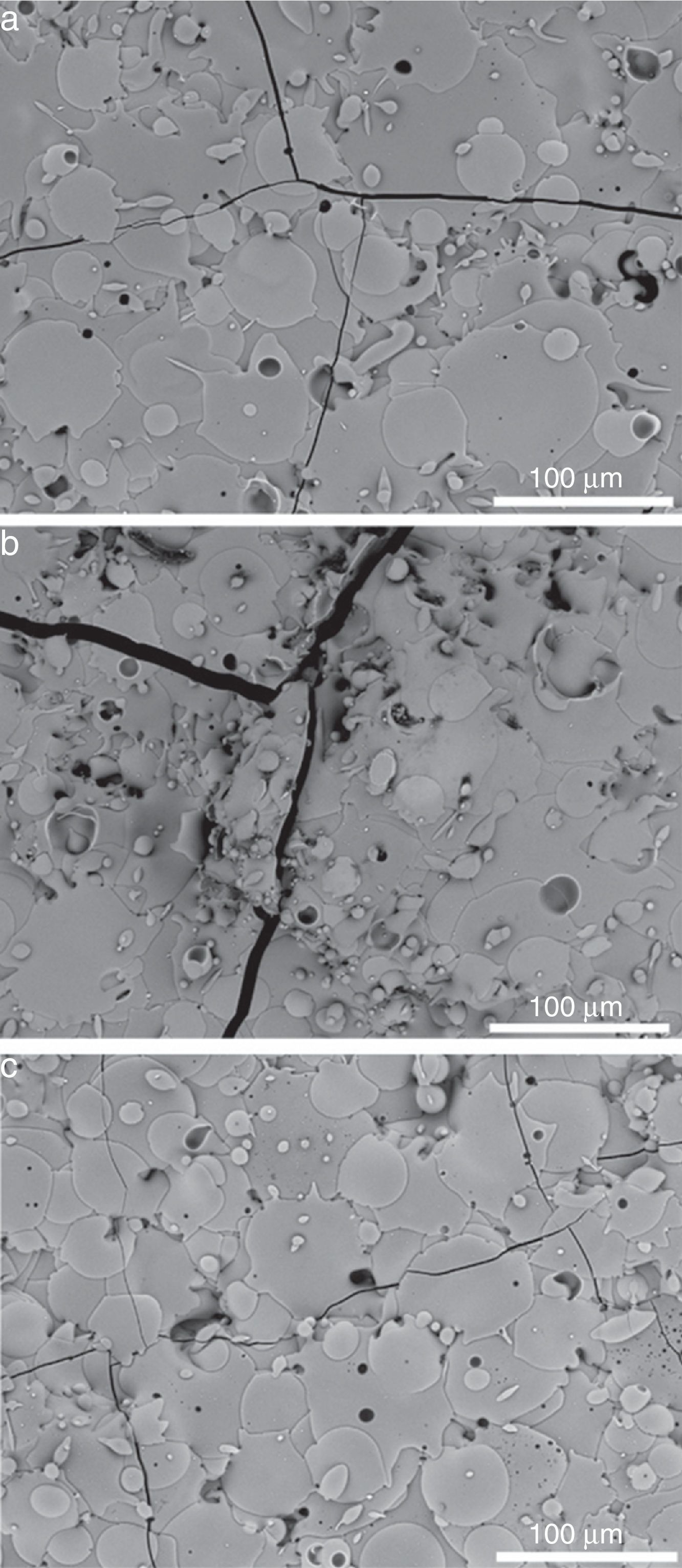

La superficie de la capa de VC (fig. 5) presenta la característica estructura tipo pancake, con las gotas aplastadas (splats en la literatura inglesa) que dan lugar a una estructura laminar en la sección transversal de la figura 4. Aparecen algunas finas grietas que, en el caso del sustrato Cf/C, tienen una apertura considerablemente superior. La superficie de V es muy similar a la de VC, teniendo también morfología tipo pancake. El recubrimiento V tiene grietas en cantidad y grosor parecidos para todos los sustratos.

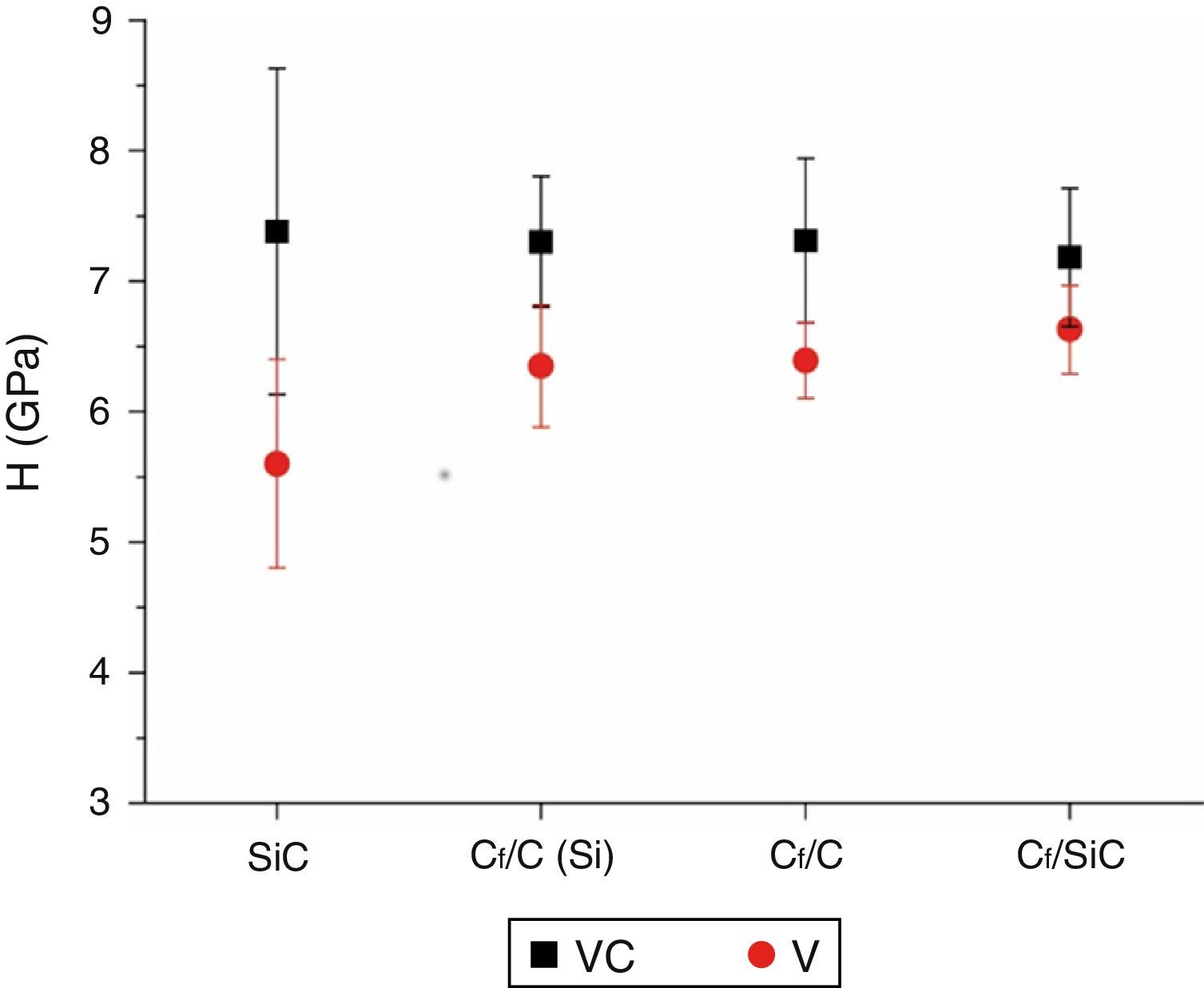

En la figura 6 se muestran los resultados del ensayo de dureza Vickers realizado sobre la sección transversal de los recubrimientos. En general, VC siempre muestra mayor dureza (≈7,3GPa) que V (≈ 6,3GPa), de la misma forma que ocurría para los materiales en masa (tabla 1). Puede observarse que con el recubrimiento de VC, la dureza no depende del sustrato sobre el que se haya proyectado, resultado que está en línea con la hipótesis de que la microestructura de los recubrimientos es la misma en todos los casos. Con V ocurre lo mismo, excepto en el caso de SiC, donde la dureza es ligeramente inferior, probablemente debido a la mayor porosidad que presentaban estas piezas (fig. 4) como resultado de que se alcanza una menor temperatura durante su proyección.

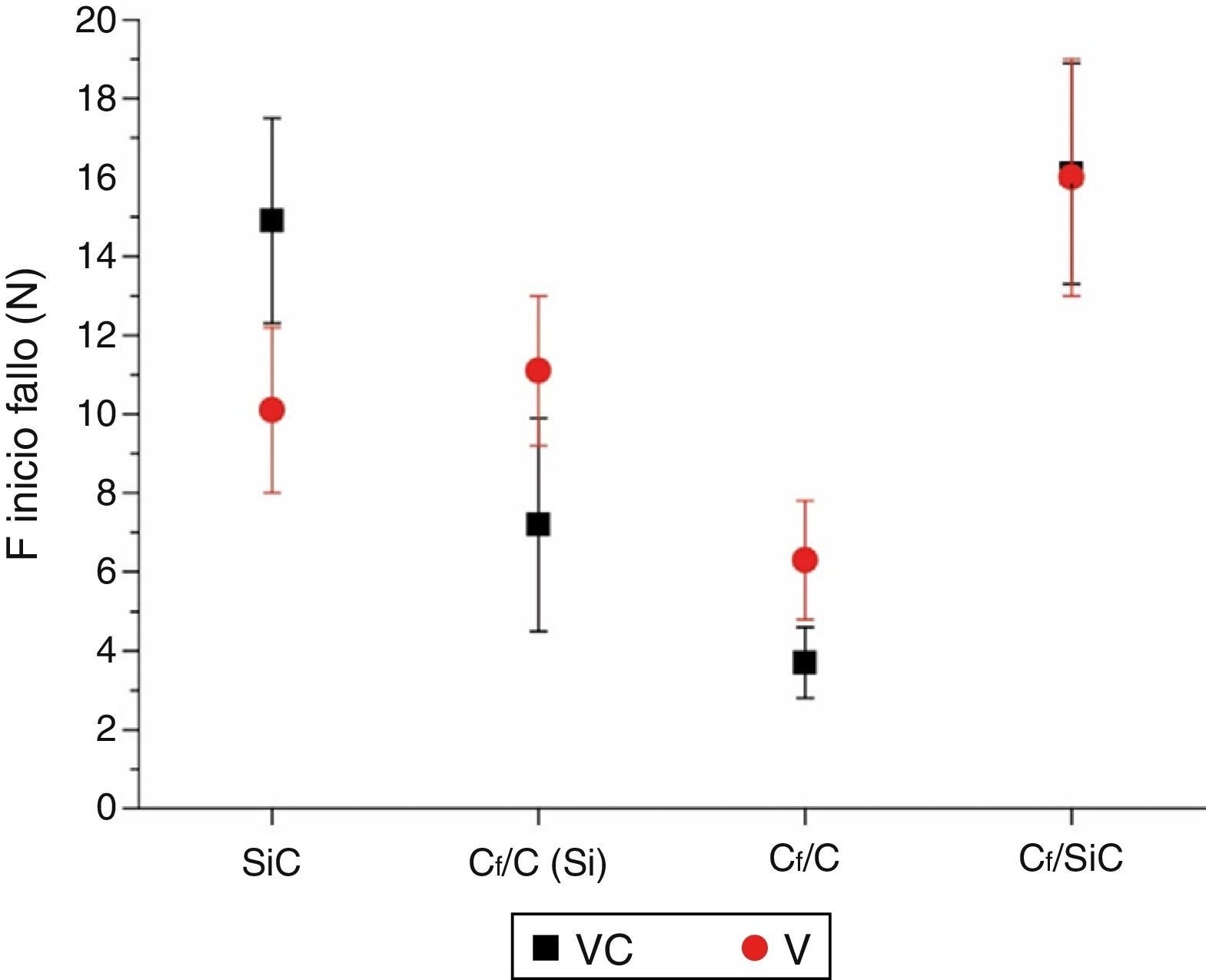

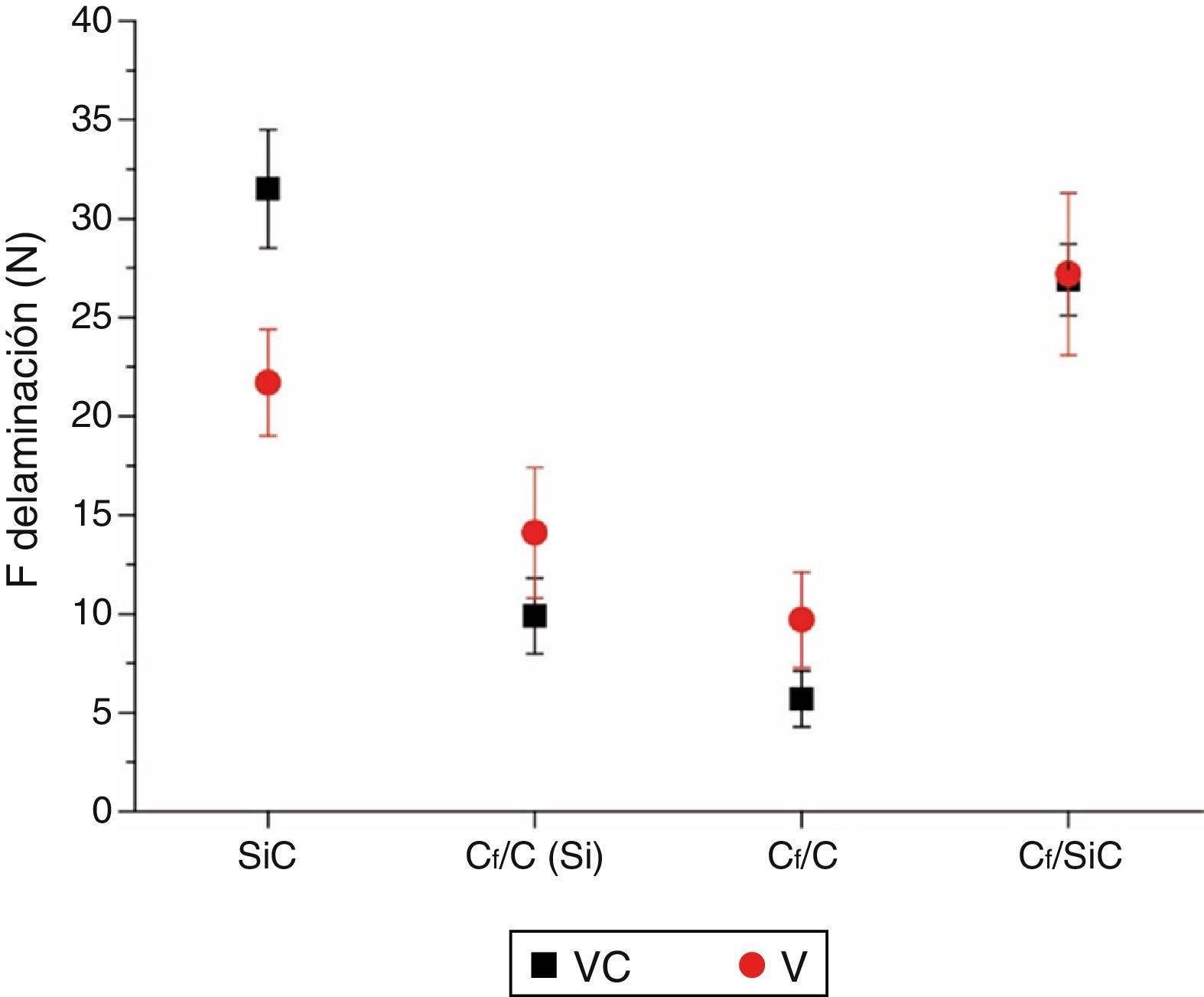

Análisis de la adhesiónEn la interpretación de los resultados del ensayo de rayado se definen dos cargas verticales críticas: una primera cuando comienzan a aparecer las primeras marcas en el recubrimiento (inicio del fallo), y otra cuando comienza a levantarse (delaminación). En general, el inicio del fallo suele estar relacionado con fallos cohesivos del interior del recubrimiento, mientras que la delaminación se asocia más a fallos adhesivos de la unión sustrato-recubrimiento. Los resultados de la primera carga crítica aparecen representados en la figura 7. Puede verse que, independientemente del sustrato, los valores de las cargas críticas son similares para ambos tipos de recubrimientos, VC y C, siendo las cargas siempre considerablemente superiores para los sustratos de SiC y Cf/SiC que para los de Cf/C. Sobre el Cf/SiC llama la atención que, tanto con VC como con V, las cargas son exactamente las mismas. En el caso del sustrato del Cf/C la adhesión es bastante pobre, aunque mejora ligeramente con la presencia de la capa de anclaje de Si. El recubrimiento de V tiene mejor comportamiento que el de VC, lo que probablemente se deba al menor coeficiente de expansión térmica que tiene la composición V. No obstante, sobre el sustrato de SiC ocurre justo lo contrario: el recubrimiento de VC tiene cargas críticas de fallo superiores a las de V.

Exactamente las mismas tendencias se observan para las cargas de delaminación (fig. 8) y, por lo tanto, ambos fallos deben estar relacionados con las tensiones desarrolladas en el recubrimiento durante el enfriamiento debido a los desajustes en los CET.

A la vista de los coeficientes de expansión térmica de todos los materiales involucrados (tablas 1 y 2), puede afirmarse que el CET de la capa superior es siempre mayor que el de la capa situada inmediatamente debajo. Esto implica que aparecen tensiones verticales de compresión y tensiones horizontales de tracción durante el enfriamiento. Las primeras mejoran la adhesión porque evitan la delaminación. Las segundas, en cambio, favorecen la aparición de grietas verticales por las que podría llegar a pasar el oxígeno hasta el material que se está intentando proteger. Sin embargo, cierto número de estas grietas, espaciadas regularmente, mejora la resistencia a los ciclados térmicos del recubrimiento cerámico. Por otro lado, si se alcanzasen las temperaturas de transición vítrea durante el servicio, las grietas del recubrimiento podrían llegar a cerrarse y, si los tiempos a altas temperaturas son lo suficientemente largos, parte del recubrimiento podría llegar a cristalizar, mejorando la dureza y la tenacidad a la fractura del mismo.

En el análisis de las micrografías del corte transversal de los recubrimientos (fig. 4) puede verse que la unión entre SiC y Si es buena, aunque, como se ha mencionado anteriormente, en algunas zonas se observan pequeñas gotas esféricas (flechas blancas en la figura 4a). La unión Si-VC y Si-V presenta algunas grietas perpendiculares al sustrato y también se observan este tipo de grietas cerca de la superficie de los recubrimientos (flechas rojas en las figuras 4a y b) que, en el caso del recubrimiento de composición vítrea V, tienen una apertura mucho menor debido a su menor coeficiente de expansión térmica, más cercano al de la capa de Si, lo que se traduce en menores tensiones residuales. A pesar de ello, las cargas de fallo y de delaminación son mayores para el recubrimiento VC, lo que se puede explicar por su menor espesor, un 25% inferior (fig. 2), que contribuiría a reducir las tensiones en este recubrimiento, además de sus mejores propiedades mecánicas frente al recubrimiento V, que es una composición más vítrea.

En el sustrato Cf/C (fig. 4 e y f) la unión con el Si es buena, puesto que no aparecen apenas grietas ni zonas levantadas. Esta unión, al igual que la Si-VC y la Si-V, se basa en el anclaje mecánico, gracias a la alta rugosidad que tenía este sustrato de partida. La unión es mucho peor en el caso de que la capa de Si no esté presente (fig. 4 c y d), puesto que incluso algunas zonas del recubrimiento de VC están totalmente levantadas (en la figura 4c la grieta tiene una longitud de unas 300μm). Sin embargo, en el recubrimiento V, de menor temperatura de fusión y, en general, de menor viscosidad para una misma temperatura, se observa claramente el mejor anclaje mecánico ya que el recubrimiento penetra entre las fibras (fig. 4d). Para este tipo de sustratos que muestran una elevada anisotropía y un CET muy bajo de 0,7·10−6·K−1 en la dirección paralela al laminado de las fibras, las tensiones residuales serán muy elevadas, lo que explicaría la bajas cargas de fallo y de delaminación observadas, por debajo de 15 y de 10N dependiendo de si se incorpora la capa de anclaje de Si o no, respectivamente. Estas cargas son un 70% inferiores a las observadas para los sustratos de SiC y Cf/SiC.

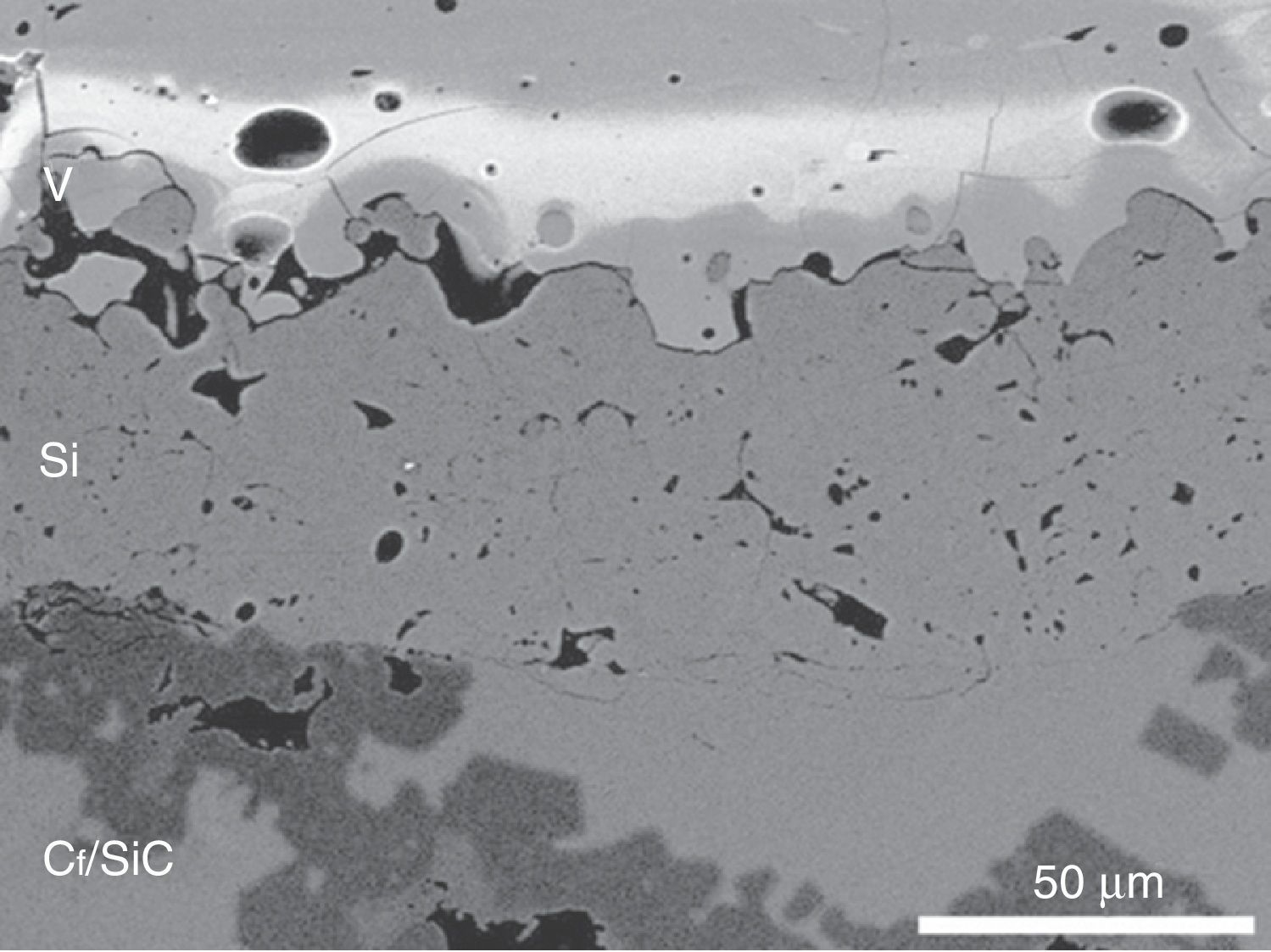

Para el caso del sustrato Cf/SiC (fig. 4 g y h), la unión con el Si se basa en la formación de microsoldaduras con el Si residual presente en el material, producto del proceso de fabricación (el sinterizado por reacción), como se puede observar en el detalle de la figura 9. La unión de la capa de Si con los recubrimientos VC y V presenta en algunas zonas grietas paralelas a la intercara que, de nuevo, tienen una menor apertura con V por el menor coeficiente de expansión térmica de esta composición. Como se observa en las figuras 7 y 8, estos recubrimientos presentan la fuerza de inicio del fallo más alta (16N) y una elevada carga de delaminación (27N), en el rango de las observadas para el SiC, siendo estos valores exactamente iguales para VC y V, lo que parece indicar que están determinadas por la excelente adhesión de la capa de Si con el sustrato.

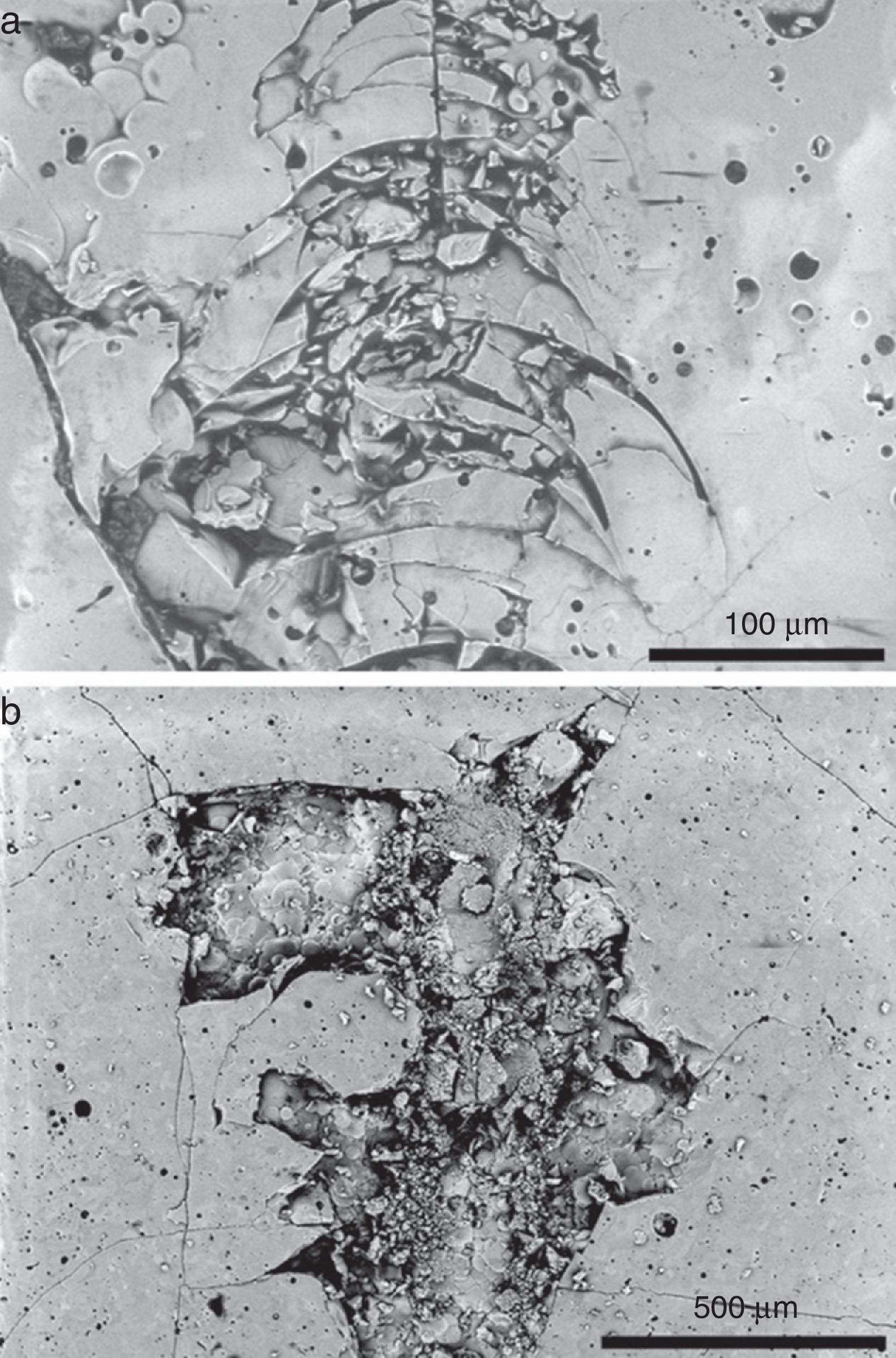

En la figura 10 se muestran algunos ejemplos del tipo de fallo detectado en estos recubrimientos. Como se puede observar en la figura 10a, el inicio del fallo es de tipo cohesivo y se corresponde con el desarrollo de grietas circunferenciales asociadas a las tensiones de contacto hertzianas, siendo similar en todos los sustratos. Sin embargo, se ha observado que la segunda carga, llamada de delaminación, estaba asociada tanto a fallos adhesivos de la unión Si-recubrimiento, como a fallos en la intercara entre la primera y la segunda pasada de proyección dentro del recubrimiento (un ejemplo de este fallo se muestra en la figura 10b).

ConclusionesCon base en las imágenes tomadas de la sección transversal de los recubrimientos proyectados y en los resultados del ensayo de rayado realizado sobre su superficie, se ha logrado estudiar y cuantificar la adhesión práctica de composiciones cerámicas distintas proyectadas sobre diferentes sustratos.

El SiC tiene una excelente adhesión práctica con el recubrimiento de composición VC, lo que, dado el carácter vitrocerámico de esta composición y la estabilidad a altas temperaturas del sustrato protegido contra la oxidación, abre la puerta a intentar desarrollar recubrimientos con cristalizaciones que mejorarían su dureza y su tenacidad a la fractura. En cambio, la adhesión de este sustrato con la composición vítrea V es bastante inferior.

Los resultados de la adhesión del Cf/C evidencian que no es un material adecuado para recubrir, al menos con el acabado superficial con el que se obtienen de fábrica. La presencia de la capa de Si que actúa como anclaje mejora ligeramente los resultados, que son mejores con el recubrimiento más vítreo, V.

El Cf/SiC tiene una buena respuesta con ambos tipos de recubrimientos, lo que reafirma su idoneidad para aplicaciones aeroespaciales en las que se requiere una alta estabilidad térmica y mecánica y una baja densidad. Se solventa su mayor problema, su oxidación a temperaturas superiores a los 450°C, pero su alto precio puede seguir siendo una barrera para su utilización.

Por tanto, la fabricación de recubrimientos cerámicos por proyección térmica por llama oxiacetilénica, utilizados como protección contra la oxidación, es un método económico y fácil de ejecutar comparado, por ejemplo, con la proyección térmica por plasma, que ha demostrado tener buenos resultados de adhesión sobre SiC y Cf/SiC.

Este trabajo ha sido financiado por el MINECO y por el programa FEDER de la UE a través del Proyecto INNPACTO IPT-2012-0800-420000.