En este trabajo se estudian diferentes tipos de causas de la degradación de materiales estructurales, y mediante la utilización de cerámicas piezoeléctricas se analizan el tipo, la magnitud y la distribución de microgrietas asociados a cada una de ellas. Los resultados se complementan con estudios adicionales (SEM, EDX, resistencia mecánica, etc.) que permiten relacionar las respuestas del análisis no destructivo que planteamos junto con el grado real de deterioro del material

In this work different types of causes of degradation of structural materials are studied, and using piezoelectric ceramics, the type, size and distribution of microcracks associated with each degradation process is analyzed. The results are complemented by additional studies (SEM, EDX, mechanical strength, etc.) that allow to relate responses nondestructive analysis we propose together with the actual degree of deterioration of the material.

La Sociedad Americana de Ingenieros Civiles (ASCE), en su evaluación de 2013 realizada sobre el estado de las infraestructuras en Estados Unidos, estimó que para los próximos 5 años será necesaria una inversión superior a los 3,6 trillones de dólares para abordar la reparación y el mantenimiento de las estructuras afectadas ([1]).

Los daños en el hormigón tienen diferentes orígenes, y los fondos destinados a su reparación pueden constituir un importante aporte de recursos. Las estructuras de hormigón pueden deteriorarse y perder su funcionalidad por diferentes motivos, si bien mayoritariamente estos procesos de degradación están asociados con las condiciones de exposición ambiental a que se encuentran sometidas las estructuras.

En los estudios realizados sobre el origen de daños en las estructuras solo un porcentaje relativamente pequeño —entre el 15 y el 20%— de los fallos se considera asociado con una deficiencia de los materiales. No obstante, a lo largo de la vida útil de las estructuras los materiales están expuestos al medio ambiente e interaccionan con él, y se ven influidos por las condiciones de uso y cargas a que están sometidos. Por tanto, las alteraciones y daños que se producen en las estructuras de hormigón están asociados con la evolución y el deterioro de este material y de los que se encuentren incluidos en él ([2]).

El origen a que están asociados estos fenómenos de alteración de los hormigones puede ser variado, desde reacciones químicas, fenómenos químicos, acciones mecánicas, etc. Gran parte de los fenómenos de alteración del hormigón está asociado al ataque químico, dentro del cual se engloban diferentes procesos. Los procesos de deterioro más importantes están asociados con reacciones y fenómenos que se producen en el interior del material y que generan tensiones disruptivas, que pueden hacer que se supere la resistencia a tracción del hormigón, dando lugar a la formación de fisuras. La aparición de fisuras internas debilita el material haciendo que este pierda propiedades mecánicas, pero además produce la apertura de zonas de entrada de agresivos, lo que implica la realimentación de los fenómenos de degradación y acelera el deterioro del material y de la estructura o elemento en el que se encuentra.

Las reacciones y los fenómenos expansivos internos en el hormigón presentan diferentes características en función de la zona del material en la que se esté produciendo el origen del deterioro. Si consideramos como partes fundamentales del hormigón los áridos, la fase conglomerante (pasta de cemento hidratada y sus componentes) y la red porosa del material (generada durante el proceso de endurecimiento y que evoluciona en el tiempo), podremos distinguir fenómenos expansivos internos que se producen en las diferentes partes del hormigón.

En un trabajo anterior ([3]) se planteó la forma de generar de manera acelerada fenómenos expansivos en el interior de materiales cementicios compuestos, considerando la posibilidad de utilizar como elementos de adición tanto cenizas volantes como escorias, y se propuso un modelo de generación y progresión de microgrietas para:

• Reacción árido-álcali: se origina a nivel de los áridos finos y/o gruesos.

• Ataque por sulfatos: se origina a nivel de la fase conglomerante.

• Ciclos de hielo-deshielo: se origina a nivel de la fase porosa.

Cada uno de estos procesos genera un patrón de fisuras diferente, y se proponían modelos diferentes de generación de microfisuras, que se esquematizan en la Figura 1.

Figura 1. Modelos de generación y progresión de fisuras para los diferentes tipos de fenómenos expansivos.

Siendo importante determinar el tipo de alteración del material, cuando este se manifiesta el proceso de deterioro suele estar muy avanzado, y en esos casos la capacidad de actuación es muy limitada. Resulta de máximo interés buscar algún procedimiento de análisis de los procesos que permita determinar su presencia en estados iniciales, pudiéndose tomar medidas preventivas que impidan la progresión del daño o medidas alternativas de prevención. Esto significaría un ahorro considerable en los procesos de mantenimiento de estructuras y permitiría alargar la vida útil de las mismas. De especial interés son los sistemas de análisis que puedan aplicarse a las estructuras de manera no destructiva. En este campo, y teniendo en cuenta los modelos de patrones de grietas y microfisuras propuestos, el análisis con técnicas de ultrasonidos y de propagación de ondas mecánicas es una alternativa potencialmente muy útil.

En este trabajo generaremos de forma acelerada muestras de diferente composición y con diferentes grados de deterioro debido a los 3 procesos indicados anteriormente, y analizaremos con técnicas no destructivas basadas en ultrasonidos la respuesta para cada uno de ellos. De esta forma, propondremos modelos de comportamiento asociado a cada uno de los tipos de daño.

Procedimiento experimental y análisis de resultadosMaterial de ensayoPara la fabricación de los materiales de referencia y para la generación de los fenómenos expansivos de origen interno se han utilizado pastas, morteros y hormigones. Estas mezclas forman materiales compuestos con una elevada complejidad microestructural, decidiéndose para cada tipo de patología los tipos y las características de las mezclas a ensayar y aplicando los procedimientos de generación de microfisuras para cada proceso descrito anteriormente ([3]).

Como materiales de referencia se analizaron todos los tipos de mezclas utilizados en los diferentes procesos de alteración, es decir, pasta de cemento sin adición, pasta de cemento con adición de ceniza volante y pasta de cemento con escoria de horno alto. Además, se ensayó mortero fabricado con cemento sin adición y arena silícica estándar. Por su parte, el hormigón se fabricó con cemento sin adición y diferentes fracciones de árido silícico, caracterizado como no reactivo y no sensible a las heladas.

Para la generación y el análisis de la reacción árido-álcali se ensayaron morteros y hormigones. En el caso de los morteros se utilizaron 2 dosificaciones de árido potencialmente reactivo (calcedonia): 100 y 50%. Por su parte, se fabricaron 2 tipos de hormigones: un hormigón con árido fino potencialmente reactivo (calcedonia) y árido grueso no reactivo (igual al árido de referencia) y viceversa, es decir, un hormigón con árido fino no reactivo (igual al árido de referencia) y árido grueso potencialmente reactivo (calcedonia).

En lo que se refiere a la generación del ataque por sulfatos, se ensayaron morteros y hormigones, fabricados en ambos casos con el árido de referencia.

Para analizar la alteración por ciclos de hielo-deshielo se estudiaron pastas con distintos tipos de cementos, ya que la fase porosa donde se inicia y progresa este tipo de alteración puede verse modificada en gran medida por el tipo de componentes presentes en la pasta. Las pastas ensayadas, similares a las de referencia, fueron fabricadas con cemento sin adición, cemento con adición de ceniza volante y cemento con adición de escoria de horno alto. Se seleccionaron estas adiciones por ser de las más utilizadas a nivel mundial y especialmente en España, y porque su microestructura es muy diferente, lo que permite analizar más profundamente los factores que influyen a la hora de monitorizar y modelizar el proceso de deterioro. Así mismo, se ensayaron morteros y hormigones fabricados con áridos similares a los de referencia.

La denominación y las características de cada mezcla ensayada se recogen en la Tabla 1.

Tabla 1. Descripción y denominación de las mezclas ensayadas

| Tipo y denominación de las mezclas ensayadas | |||||||||

| Tipo de alteración | Nombre | Tipo de cemento | Tipo de árido | Tipo de mezcla | |||||

| Sin adición | Cenizas volantes | Escorias | Silícico (no reactivo) | Calcedonia (reactivo) | |||||

| Fino | Grueso | Fino | Grueso | ||||||

| Referencia (sin alteración) | PI | XXX | Pasta | ||||||

| PV | XXX | Pasta | |||||||

| PS | XXX | Pasta | |||||||

| M-R | XXX | XXX | Mortero | ||||||

| H-R | XXX | XXX | XXX | Hormigón | |||||

| Reacción árido-álcali | ASR-M50-R | XXX | XXX | XXX | Mortero | ||||

| ASR-M100R | XXX | XXX | Mortero | ||||||

| ASR-M50 | XXX | XXX | XXX | Mortero | |||||

| ASR-M100 | XXX | XXX | Mortero | ||||||

| ASR-HAF | XXX | XXX | XXX | Hormigón | |||||

| ASR-HAG | XXX | XXX | XXX | Hormigón | |||||

| Ataque por sulfatos | SU-M | XXX | XXX | Mortero | |||||

| SU-H | XXX | XXX | XXX | Mortero | |||||

| Ciclos de hielo-deshielo | HD-PI | XXX | Pasta | ||||||

| HD-PV | XXX | Pasta | |||||||

| HD-PS | XXX | Pasta | |||||||

| HD-M | XXX | XXX | Mortero | ||||||

| HS-H | XXX | XXX | XXX | Hormigón | |||||

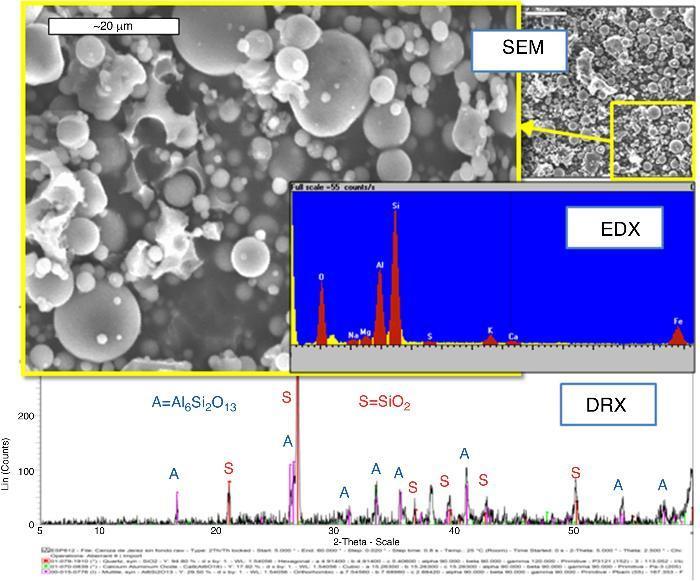

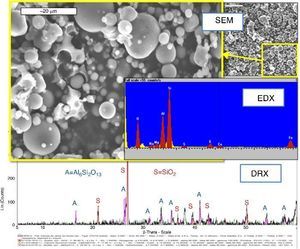

Sobre los diferentes materiales de partida, y sobre las muestras una vez conformadas, se han realizado, entre otros, estudios composicionales, microestructurales y de caracterización de fases cristalinas. A modo de ejemplo, en la Figura 2 se recogen los análisis realizados para las cenizas volantes utilizadas como adición. La sustitución de clinker está comprendida entre el 6 y el 20%, con un máximo de componentes minoritarios del 5% y una proporción de clinker entre el 80 y el 94%. La composición, el análisis químico y las propiedades físicas (determinados de acuerdo con las normas UNE EN 413-2, UNE 80.122, UNE EN 196-3, ASTM C1157, UNE EN 196-3 y UNE EN 196-9, respectivamente) y mecánicas (norma UNE EN 196-1) se recogen junto con el espectro de difracción de rayos X utilizado para identificar las fases cristalinas mayoritarias, que en este caso corresponden a silicatos y aluminatos cálcicos, así como ferrito-aluminatos cálcicos y yeso ([3]).

Figura 2. SEM, EDX y DRX de la ceniza volante utilizada. Queda patente que se trata de una ceniza silícica.

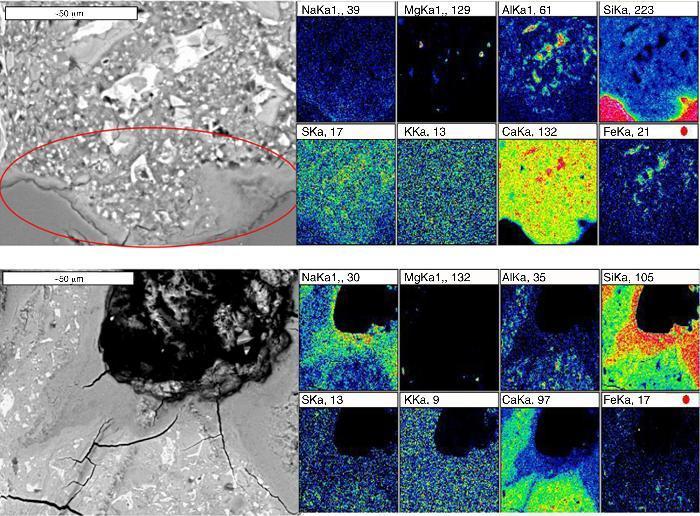

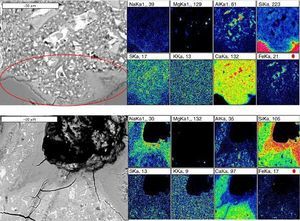

En un trabajo anterior ([3]) se hizo un estudio detallado caracterizando microestructural y composicionalmente estos materiales haciendo uso de energías dispersivas de rayos X; los diferentes materiales objeto de estudio fueron sometidos a los 3 procesos expansivos, analizando, entre otros aspectos, las interfases, la aparición de microfisuras y, en general, los puntos singulares del material relacionados con las alteraciones analizadas. En la Figura 3 se indica este tipo de estudio en el caso de reacción álcali-árido.

Figura 3. Análisis microestructural y de EDX de material con reacción árido-álcali.

Como resultados más significativos, se establecía que la modificación de la red porosa se ve afectada por los fenómenos de degradación, de manera que los fenómenos más significativos se producen a nivel del tamaño de poros de gel grandes y de porosidad capilar pequeña y media, entre 0,01 y 1 μm. Por su parte, en la reacción árido-álcali estos poros desaparecen de forma notable por la formación de geles que los colmatan hasta la aparición de fisuras, presentando al menos 2 etapas de evolución diferentes: una primera con la desaparición progresiva de poros pequeños de hasta 1 μm, por la formación de geles, y una segunda en la que la apertura de fisuras hace que se produzca un notable incremento de los superiores a 1 μm y hasta 100 μm. En el ataque por sulfatos esta porosidad tiende a cerrarse por la formación de ettringita para comenzar a abrirse nuevamente por efecto de la expansión. En este caso, la variación entre poros pequeños y grandes tiene un comportamiento diferente al anterior, porque las fisuras que aparecen se rellenan casi completamente de productos de reacción. Por último, en los materiales alterados por ciclos de hielo-deshielo la modificación de la porosidad con el deterioro es progresiva, tendiendo a aparecer poros/fisuras de mayor tamaño con la evolución de este.

Aplicación de ultrasonidosDe todos los métodos no destructivos, los métodos de ultrasonido ofrecen la ventaja de ser capaces de detectar el deterioro en el interior de los materiales (incluso después de que este haya ocurrido), con un costo relativamente bajo y sin incrementar el daño ya existente. Las ondas ultrasónicas son ondas mecánicas generadas por la excitación de transductor piezoeléctrico, que envía la señal mediante pulsos de alto voltaje. Las frecuencias generadas son mayores, habitualmente, de 16 kHz ([4], [5]). Después de atravesar el material ensayado, las ondas llegan a un receptor transductor, que produce el voltaje de salida. Hay 2 tipos de ondas: ondas de compresión y de ondas de corte. En el caso del hormigón, se utilizan más frecuentemente las ondas de compresión debido a la dificultad de acoplamiento de los transductores de corte y de la característica mayor atenuación de las ondas de corte.

El método de transmisión de pulsos ultrasónicos ha sido ampliamente utilizado en el hormigón para distintas aplicaciones, como son: evaluar la extensión del daño, analizar la homogeneidad y calidad relativa, indicar la presencia de huecos y grietas, estimar la profundidad de las grietas y evaluar la eficacia de las reparaciones. También puede ser utilizado para indicar los cambios en las propiedades de los hormigones y para estimar la severidad del deterioro o la formación de grietas. Por ejemplo, la atenuación de los pulsos ultrasónicos se utiliza como una herramienta para evaluar el crecimiento de una grieta durante la aplicación de carga cíclica en el hormigón, observándose que el crecimiento de la grieta no es linealmente proporcional al número de ciclos de carga ([5]). El método utilizado más frecuentemente es el de velocidad de propagación de los pulsos ultrasónicos, que mide el tiempo de transmisión de las ondas más rápidas entre 2 transductores (el transmisor y el receptor) entre 2 superficies opuestas de la muestra. Se utiliza un temporizador o un medidor de pulso para determinar el tiempo que tarda un pulso en atravesar una muestra de longitud conocida. El medidor de pulso activa un reloj interno cuando se golpea el transductor de emisión, y se desactiva cuando se detecta la primera distorsión en el transductor de recepción ([6]). El tiempo en microsegundos se indica digitalmente, y la velocidad del pulso (m/s) puede calcularse dividiendo la distancia (m) entre los centros de las caras del transductor por el tiempo de transmisión (s).

Se han realizado muchos intentos para correlacionar la velocidad del pulso con la resistencia del hormigón. Sin embargo, se ha comprobado que distintos factores, como los materiales constituyentes, las condiciones de curado y la humedad, pueden influir de manera significativa en la relación entre la velocidad del pulso y la resistencia ([7]).

Particularidades de la medida de ondas ultrasónicas en el hormigón. La aplicación de los métodos de medida de ondas ultrasónicas en el hormigón presenta unas características asociadas a las condiciones y propiedades del hormigón y a la propia técnica. En este sentido hay tener en cuenta los efectos de la frecuencia de pulsos ultrasónicos y los efectos del nivel de tensión sobre la velocidad del pulso:

Efecto de la frecuencia en los pulsos ultrasónicos. El hormigón es un material heterogéneo, por lo que la frecuencia del pulso afecta a su velocidad; una de las razones es que la geometría de la muestra afecta a la velocidad del pulso. La velocidad de los pulsos es independiente de la dimensión o la geometría de la muestra ensayada, siempre que las ondas reflejadas desde los bordes no interfieran en el tiempo de llegada de los pulsos transmitidos directamente. Para satisfacer esta condición, la dimensión más pequeña de la muestra de ensayo debe ser superior a la longitud de onda de las vibraciones ultrasónicas ([8]). Por ejemplo, la longitud de onda de un transductor de 25 kHz es de 14 cm, lo cual es casi comparable al tamaño de una muestra (si, por ejemplo, está es un cilindro con dimensiones de Φ 8 × 14 cm), suponiendo una velocidad de pulso de 3.500 m/s. Esto produce un haz de ondas guiadas en la dirección longitudinal, como barras de ondas, que afecta a las lecturas de velocidad. Cuando la relación diámetro/longitud de onda aumenta, el grado de dispersión disminuye. Esto pone de relevancia la importancia de escoger una frecuencia adecuada cuando se analiza una muestra de hormigón con una geometría específica. Para una muestra grande, la influencia de la geometría es insignificante; no obstante, la presencia de heterogeneidades en el hormigón afectará al valor de la velocidad.

Otros efectos en la velocidad de los pulsos. Todos los factores que afectan al tamaño de los defectos o a la uniformidad afectan, así mismo, a la velocidad de los pulsos en el hormigón. Por ejemplo, con la edad se observa un aumento de la velocidad de pulsos, que coincide con la curva de densificación del material; por su parte, la segregación interna tiene como resultado una velocidad de pulsos mayor en la parte inferior de la muestra con relación a la parte superior, lo que es debido a una mayor densidad o compactación del material en esa región ([7], [8], [9]). El grado de saturación del hormigón también afecta a la velocidad del pulso, de tal manera que el hormigón saturado puede tener una velocidad hasta un 5% mayor que la de hormigón seco. Esto es debido a que el agua ocupa regiones de aire, aumentando la velocidad de propagación.

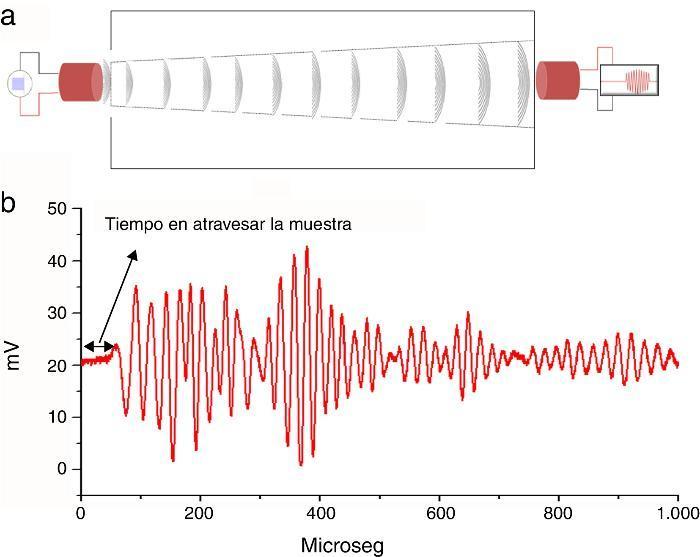

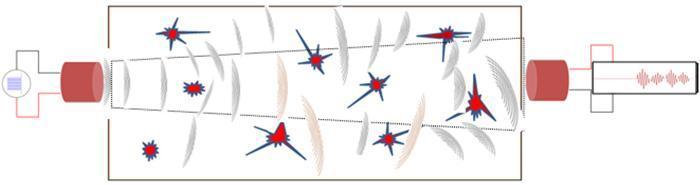

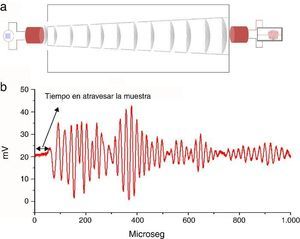

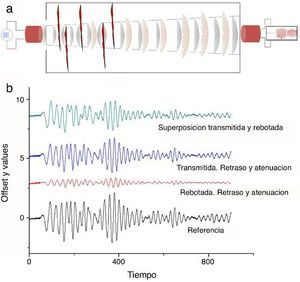

A pesar de tratarse de un material altamente heterogéneo puesto que tiene diferentes fases en su interior, al estar estas distribuidas de forma homogénea podemos asumir un comportamiento similar al de un material unifásico. En la Figura 4 se esquematiza el proceso. La única salvedad a tener en cuenta es que la frecuencia de trabajo, junto con la velocidad media de propagación en el material, determina una longitud de onda del orden de centímetros que puede enmascarar la respuesta, o crear ecos que la alteren en parte.

Figura 4. Simulación del proceso de propagación de la onda acústica en un material sin daño (a) y señal medida en estas condiciones (b).

Uno de los parámetros más relevantes en el uso de las ondas de ultrasonidos es el tiempo que tarda en atravesar el material. Ese parámetro ha sido utilizado con anterioridad para hacer el seguimiento de los procesos de degradación y determinar cuando empezaban a tener lugar. Seguiremos haciendo uso del mismo, pero se complementará la información analizando cómo cambia la forma de la señal transmitida y se asociará al tipo de daño presente en el material.

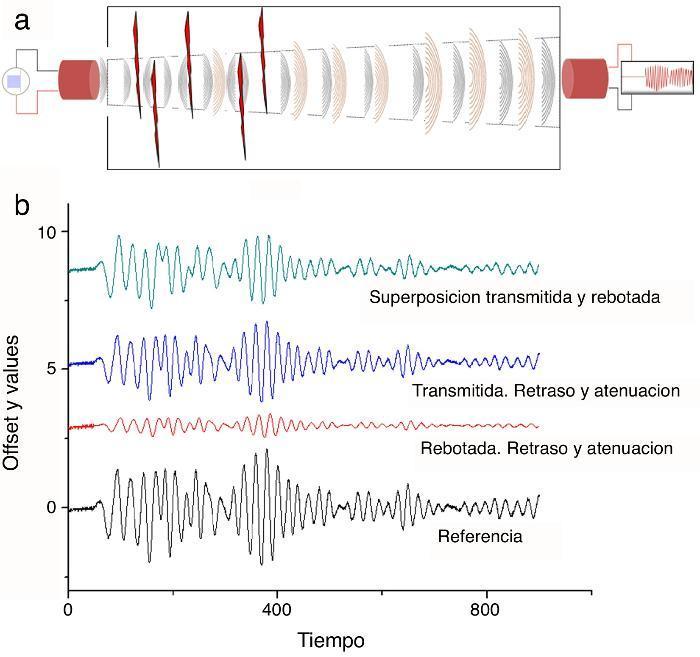

Reacciones expansivas asociadas a ciclos hielo-deshieloEstamos asumiendo en todo momento que la acción de los ciclos hielo-deshielo sobre el material provoca la aparición de fisuras, en su mayoría paralelas a la superficie del mismo y que progresan hacia el interior. La progresión implica, por una parte, el aumento del tamaño de las fisuras ya existentes y la aparición de microfisuras en capas más profundas. Como una primera aproximación, podemos considerar que gran parte del material permanecerá inalterado.

Si hacemos uso de las medidas de ultrasonidos, hemos que tener en cuenta la alteración en el material y cómo modificará esto tanto la velocidad de propagación como la forma de la señal transmitida.

Al llegar la onda a los diferentes planos de agrietamiento, por un lado experimentará un retraso debido al cambio de la rigidez del material, y por otro lado la señal se transmite y rebota en parte. Esto hace que la señal total llegue en bloques de distinta energía y retardos. El tiempo aproximado en atravesar las probetas sin agrietamiento es de 50 μs. Con el agrietamiento, el retraso es de aproximadamente 2,5 μs y el tiempo de retraso en la señal debido al rebote y vuelta es aproximadamente de 2-5 μs. Esto hace que el espectro de la señal transmitida se vea modificado, manteniendo en parte el perfil de la señal inicial pero desplazado respecto al inicio.

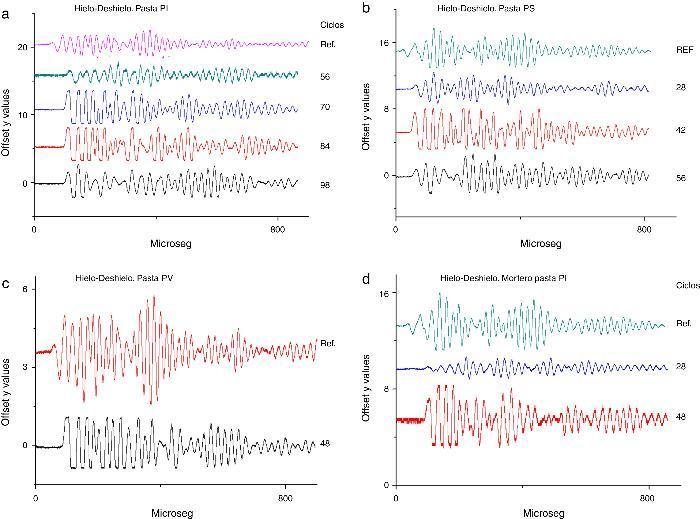

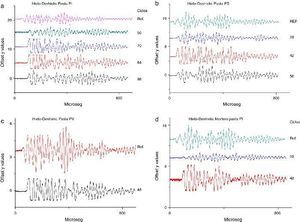

En la Figura 5 se esquematiza el modelo de propagación de la onda de ultrasonidos en el interior del material sometido a la acción de los ciclos hielo-deshielo y simulación de la señal transmitida en su interior, y en la Figura 6, los datos experimentales obtenidos sobre 4 materiales diferentes sometidos a ciclos hielo-deshielo (pasta HD-PI, pasta HD-PS, pasta HD-PV y mortero HD-M-PI).

Figura 5. Modelo de propagación de la onda de ultrasonidos en el interior del material sometido a la acción de los ciclos hielo-deshielo y simulación de la señal transmitida en su interior.

Figura 6. Respuesta a la señal de propagación de la onda de ultrasonidos en el interior de los materiales sometidos a la acción de los ciclos hielo-deshielo para los materiales, pasta HD-PI (a), pasta HD-PS (b), pasta HD-PV (c) y mortero HD-M-PI (d).

Si analizamos los datos experimentales obtenemos algo parecido a lo indicado en la simulación. En todos los casos se produce una alteración del perfil de la señal transmitida, manteniendo en parte la forma de la señal inicial con un desplazamiento de los máximos, manteniendo prácticamente el número de nodos pero con tiempos diferentes en la aparición de los mismos.

Con un análisis más detallado y deconvolucionando la señal transmitida para separar la señal transmitida directa y las sucesivas señales rebotadas, podría estimarse un patrón de distribución de fisuras de este tipo en el material.

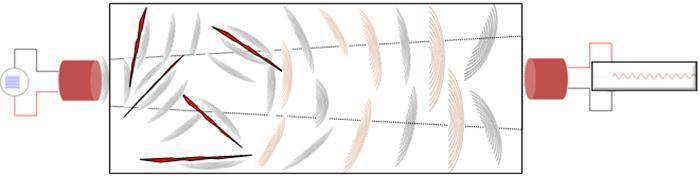

Reacciones expansivas árido-álcaliLa reacción árido-álcali presenta un patrón de fisuras muy diferente al anterior. Los áridos están distribuidos homogéneamente en el material, por lo que es de suponer que la reacción tenga lugar en todo el material de un modo más o menos homogéneo. Esto ha de dar lugar a un cambio en la transmisión de ultrasonidos.

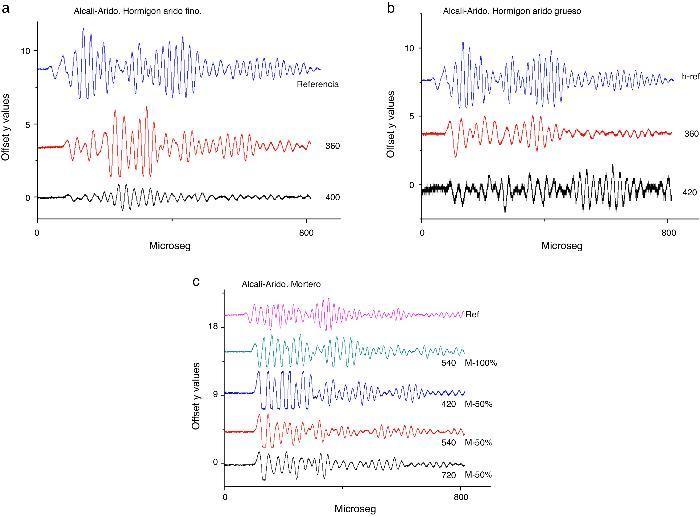

En las Figura 7, Figura 8 se representan, respectivamente, el modelo de propagación de la onda de ultrasonidos y los valores correspondientes a la medida de propagación de onda para los materiales con expansión por reacción árido-álcali.

Figura 7. Modelo de propagación de la onda de ultrasonidos en el interior del material con reacción árido-álcali.

Figura 8. Señal de ultrasonidos a través de muestras degradadas por reacción árido-álcali en: a) hormigones con árido fino reactivo ASR-HAF; b) con árido grueso reactivo ASR-HAG, y c) en morteros con el 50% de árido reactivo (ASR-M50) y con el 100% de árido reactivo (ASR-M100).

A medida que avanza la reacción se observa un cambio notable tanto en el tiempo que la señal tarda en atravesar la muestra como en el perfil del espectro de la señal transmitida. Este cambio es más notable en los morteros con el 50% de árido reactivo, incluso más que en los hormigones ASR-HAF y ASR-HAG, aunque estos también presentan degradación. Si analizamos los datos experimentales obtenemos algo parecido a lo indicado en el caso del daño por ciclos hielo-deshielo. En todos los casos se produce una alteración del perfil de la señal transmitida, manteniendo en parte la forma de la señal inicial con un desplazamiento de los máximos, manteniendo prácticamente el número de nodos pero con tiempos diferentes en la aparición de ellos.

Reacciones expansivas debidas a ataque por sulfatosEl ataque por sulfatos actúa principalmente sobre la pasta cementante y, en consecuencia, debería hacerlo de manera uniforme por todo el material. Sin embargo, el ataque externo por sulfatos se produce cuando una disolución que contiene estos penetra en el hormigón desde su superficie expuesta, en este caso por inmersión en una disolución de Na2SO4 que penetra en el interior de material a través de la red porosa. Esto hace que aunque la pasta presente daños en toda la región a la que llega la disolución, el daño progrese de fuera hacia dentro de forma similar a como sucede en el material dañado por ciclos hielo-deshielo. En consecuencia, y de forma similar a lo esquematizado en la figura inicial, tendremos un patrón de fisuras próximas a la superficie de entrada de la disolución pero distribuidas de manera aleatoria. De nuevo esto ha de dar lugar a un cambio en la transmisión de ultrasonidos.

La presencia de las fisuras en la región inicial de transmisión, junto con la orientación al azar de las mismas, ha de provocar una dispersión de la señal de ultrasonidos (Figura 9). Esta dispersión, además de retrasar la llegada de la señal, ha de hacer que llegue por múltiples caminos posibles. Esto originará una señal prácticamente uniforme y sin marcar los diferentes batidos característicos de la señal de transmisión.

Figura 9. Modelo de propagación de la onda de ultrasonidos en el interior del material con ataque por sulfatos.

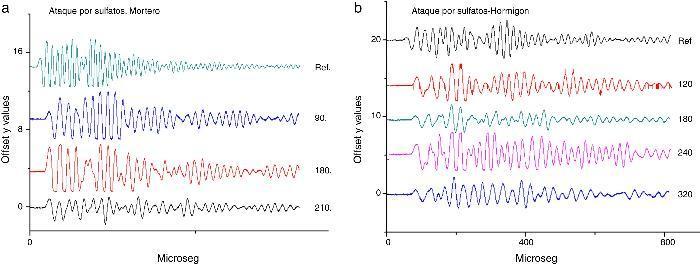

En la Figura 10 se representan los valores correspondientes al deterioro de materiales debido al ataque por sulfatos, determinados experimentalmente.

Figura 10. Señal de ultrasonidos a través de muestras degradadas por reacción expansiva de ataque por sulfatos en morteros RS-M (a) y en hormigones RS-H (b).

De acuerdo con lo esperado, la señal de ultrasonidos en los materiales degradados debido al ataque por sulfatos progresivamente va suavizándose y manteniéndose a lo largo del tiempo. Esto proporciona un patrón de respuesta diferente al de los otros 2 procesos expansivos.

ConclusionesSe ha analizado, mediante técnicas de ultrasonidos, la respuesta de diferentes materiales sometidos a 3 tipos de fenómenos expansivos: uno físico (ciclos hielo-deshielo) y 2 químicos (reacción álcali-árido y ataque por sulfatos). Como resultado de este estudio, se han propuesto modelos de propagación de las ondas acústicas en el interior del material para los diferentes tipos de fenómenos expansivos analizados y teniendo en cuenta los cambios de propiedades mecánicas y microestructurales asociados.

En los materiales sometidos a ciclos hielo-deshielo, la presencia de las fisuras en la región inicial de transmisión, junto con la orientación al azar de las mismas, provoca una dispersión de la señal de ultrasonidos y un retardo, disminuyendo la velocidad de propagación. Esto origina una señal prácticamente uniforme y sin marcar los diferentes batidos característicos de la señal de transmisión, con un desplazamiento de los máximos respecto de la señal de ataque, manteniendo prácticamente el número de nodos pero con tiempos diferentes en la aparición de ellos.

En los materiales sometidos a reacciones álcali-árido, a medida que avanza la reacción se observa un cambio notable tanto en el tiempo que la señal tarda en atravesar la muestra como en el perfil del espectro de la señal transmitida. Este cambio es más notable en los morteros con el 50% de árido reactivo, incluso más que en los hormigones ASR-HAF y ASR-HAG, aunque estos también presentan degradación. En todos los casos se produce una alteración del perfil de la señal transmitida, manteniendo en parte la forma de la señal inicial con un desplazamiento de los máximos pero con tiempos diferentes en la aparición de los mismos.

En los materiales sometidos a reacciones de ataque por sulfatos, la presencia de las fisuras en la región inicial de transmisión junto con la orientación al azar de las mismas provoca una dispersión de la señal de ultrasonidos, junto con un retraso de la misma. Esto origina una señal prácticamente uniforme y sin marcar los diferentes batidos característicos de la señal de transmisión. Progresivamente va suavizándose y manteniéndose a lo largo del tiempo.

FinanciaciónEste trabajo se ha financiado con los proyectos BIA2013-47892-P y MAT2013-48009-C4-3-P (MINECO, Gobierno de España)

Recibido 24 Agosto 2015

Aceptado 17 Septiembre 2015

Autor para correspondencia. gi.poemma@upm.es