El hormigón sumergido ha sido utilizado en la construcción desde la antigüedad, generalmente ante la imposibilidad, o inconveniencia, de conseguir un recinto seco para su puesta en obra. Sin embargo, esta utilización se ve perjudicada por el lavado de las partículas de cemento de la masa de hormigón, lo cual produce un deterioro de sus propiedades mecánicas, incluyendo una disminución de su resistencia a compresión así como de la adherencia entre hormigón y armaduras.

El efecto que el lavado tiene sobre la adherencia entre hormigón y barras de acero ha sido escasamente investigado en la literatura técnica. Por otro lado, los resultados disponibles se ven fuertemente condicionados por la forma de fabricación de las probetas empleadas o por el método utilizado para simular el lavado del hormigón debido al contacto con el agua. Ambos aspectos pueden no resultar representativos de las condiciones de puesta en obra reales. Por otro lado, no hay datos de investigaciones previas que involucren cargas cíclicas de alto número de ciclos, como por otra parte suele corresponder a estructuras de ambiente marino, campo de utilización habitual de este tipo de hormigones.

El presente trabajo describe la investigación llevada a cabo sobre la adherencia con barras de acero de una mezcla de hormigón sumergido de 40MPa. Se han empleado tanto cargas monotónicas como cíclicas con dos rangos de carga y cinco escalones de ciclos (1, 2.000, 20.000, 200.000 y 2.000.000). Los resultados han mostrado que ante cargas monotónicas el hormigón sumergido exhibía una reducción en la tensión de adherencia última (τu) de un 5% con respecto a la misma mezcla hormigonada en seco. Por otro lado, las cargas cíclicas tenían el efecto de aumentar el valor de τu fruto de la compactación sufrida por el hormigón, que redunda en una mejora de su resistencia a compresión.

Placing concrete underwater has been used for many years in construction, due to the impracticalities of creating a watertight basin in a marine environment or in ground which is severely waterlogged. Unfortunately the process is hindered by the action of cement washout from the concrete mass, which creates an impairment in the concrete mechanical properties, including loss of compressive strength and the bond between the set concrete and the reinforcement.

The available technical literature on this subject show that the results of tests on samples of underwater concrete are significantly affected by the way in which the samples are taken, and these may not be representative of the real underwater conditions. Furthermore, there appears to have been no research conducted on the high cyclic loading on the underwater concrete to which many marine structures are often subjected.

This paper concerns research undertaken into the bond strength between reinforcement and underwater concrete for concrete cylinder strength of 40MPa. Monotonic and cyclic loading has been applied to 5 cycle samples sets (namely 1, 2000, 20,000, 200,000, and 2,000,000 cycles). The results show that, for monotonic loading, the τu values in underwater samples reduce by 5% compared to samples cast in dry conditions. In addition the monotonic tests on the samples subjected to high cyclic loading show an increase in the τu value compared to those samples not subjected to cyclic loading. This may be a result of the micro-compaction experienced by the concrete due to the high cyclic loading, which leads to an increase in compressive resistance.

Dentro de los hormigones de altas prestaciones hay un tipo que en los últimos años está aumentando su presencia en la construcción de grandes infraestructuras. Este hormigón es el denominado como sumergible, o, más comúnmente, sumergido. Se suelen definir así a los hormigones capaces de ser puestos bajo el agua cumpliendo al menos dos premisas: ser capaces de fluir adecuadamente hasta rellenar el molde o área objetivo, sin dejar huecos y autonivelándose en ausencia de vibración externa, así como sin mostrar signos de segregación o lavado; ser capaces de mantener intactas o escasamente alteradas las propiedades mecánicas mostradas cuando son ejecutados en condiciones no sumergidas una vez han sido vertidos bajo el agua, proceso durante el cual entra en contacto con ella a lo largo de una cierta distancia y a una determinada velocidad relativa. Normalmente este contacto con el agua produce un efecto de lavado en el hormigón, durante el cual hay una pérdida de finos y de cemento, así como una infiltración de agua en la estructura de la masa, efectos que provocan una reducción en las capacidades mecánicas de la mezcla [1].

El empleo de hormigones sumergidos data de tiempos tan remotos como los de la civilización romana [2]. A mediados del sigloxx los esfuerzos se centraron en mejorar la técnica de vertido de hormigones convencionales para evitar su degradación debido al contacto con el agua [3]. Así se desarrollaron numerosos métodos de puesta en obra que han llegado a nuestros días (tubo tremie, hidroválvula, bombeo, bolsas de hormigón, vertido en lámina, vertido mediante cubo…). Sin embargo, no fue demasiada la atención prestada al hormigón en sí, utilizando mezclas diseñadas para su empleo en condiciones secas.

A partir de los años setenta se comenzó a trabajar en el desarrollo de dosificaciones de hormigón especialmente preparadas para la puesta en obra sumergida. Los trabajos iniciales se desarrollaron en Alemania Occidental y muestran el empleo por primera vez de los conocidos como aditivos antilavado.

Estos agentes químicos son generalmente de dos tipos: derivados de polisacáridos (celulosas, acrílicos y procedentes de una fermentación bacteriana controlada como la goma welan [4]) o derivados de acrílicos. Los aditivos antilavado tienen la propiedad de aumentar la viscosidad y la cohesión de la mezcla de hormigón mediante la retención de agua a base de formar cadenas con ella, reduciendo por tanto el agua libre y mejorando la resistencia a la segregación. Esto limita el daño por lavado que la puesta en obra sumergida puede producir en la mezcla. Desde entonces, el uso del hormigón sumergido ha ido extendiéndose a estructuras de cada vez mayor envergadura, donde evitar el contacto del hormigón con el agua no es una opción practicable, o supone el empleo de métodos de altísimo coste.

Algunos ejemplos de estructuras muy notables que han empleado hormigón sumergido son el puente Akashi Kaikyo en [5], récord del mundo de luz; la reparación de la Central Nuclear de St. Lucie en Estados Unidos [6], o el nuevo puente sobre el estuario del Forth, en Escocia, donde recientemente se ha batido el récord del mundo de volumen de hormigón sumergido puesto en obra de manera continua [7]. El hormigón de estos trabajos fue en masa y resulta algo más complicado encontrar referencias a trabajos que involucren hormigón armado. También recientemente algunos proyectos han empleado con éxito mezclas de hormigón sumergido de medianas resistencias (30MPa) en la construcción de elementos estructurales armados para estructuras tanto temporales [8,9] como definitivas [10].

Algunos de los motivos de esta escasez de empleo pueden ser la reducida resistencia que normalmente se considera en el hormigón sumergido o el escaso conocimiento sobre el comportamiento de la adherencia hormigón-barras de acero. En los últimos años se han llevado a cabo una serie de investigaciones específicamente dirigidas a conocer el efecto que la puesta en obra sumergida y el lavado del hormigón tienen sobre la adherencia [11–15].

Sin embargo, estos trabajos basan sus conclusiones bien en hormigones artificialmente degradados mediante ensayos de lavado [13,15], bien en probetas cuya ejecución ha simulado la puesta en obra real en condiciones de laboratorio [11,12], que pueden distar significativamente de las que una adecuada puesta en obra puede ofrecer.

Por otro lado, ninguno de los trabajos hasta ahora realizados ha estudiado el efecto de cargas cíclicas o dinámicas en la adherencia de hormigones sumergidos, aunque se ha demostrado que este tipo de cargas tienen doble efecto sobre la adherencia [16–18]. Por un lado, los ciclos de carga podrían inducir un fallo de la adherencia por fatiga a valores de la carga máxima significativamente menores de la de rotura monotónica. Por otro, el deslizamiento aumenta con el número de ciclos, por lo que, si bien puede no alcanzarse una rotura, sí puede superarse un estado límite asociado con dicho deslizamiento, como puede ser el de fisuración o el de deformación.

El presente artículo muestra los resultados de una investigación llevada a cabo empleando un hormigón sumergido de última generación, barras de acero corrugadas y medios de puesta en obra reales. En él se realiza un estudio de la capacidad de adherencia de las barras ante acciones monotónicas y cíclicas obtenida mediante ensayos tipo Pull-Out. En el caso de carga cíclica se analizan dos amplitudes de carga con un mismo valor máximo, así como un número de ciclos variable. Los resultados obtenidos incluyen tensiones máximas de adherencia en probetas intactas, evolución del deslizamiento con el número de ciclos, deslizamiento residual no recuperable tras ciclos y tensión máxima de adherencia residual tras ciclos.

En todos los casos se comparan los resultados de probetas ejecutadas en condiciones sumergidas con los de probetas idénticas ejecutadas en seco, de manera que se pueden extraer conclusiones sobre el efecto del lavado del hormigón.

2Programa experimental2.1MaterialesComo en cualquier hormigón, especialmente si es de altas prestaciones, resulta indispensable desarrollar una adecuada dosificación de la mezcla, de manera que permita alcanzar las características reológicas y mecánicas adecuadas a la aplicación deseada.

A este tipo de hormigones se les exige que sean capaces de fluir rellenando huecos y envolviendo armaduras sin más ayuda que su propio peso (disminuido debido al hecho de encontrarse sumergidos). También se les exige que esto lo hagan sin segregación ni exudación, además de sin sufrir un lavado excesivo, con pérdida de finos debido al contacto con el agua, que disminuya sus características mecánicas.

En resumen, un hormigón sumergido debe, por tanto:

- •

Ser autocompactante para no requerir vibración.

- •

Tener una elevada viscosidad que impida la segregación.

- •

Presentar una resistencia al lavado debido al contacto con el agua.

Las características reológicas, tales como la autocompactabilidad, se evaluaron con el ensayo de escurrimiento según norma UNE 83361. Este mismo ensayo también ofrece una estimación de la viscosidad. A la hora de evaluar la resistencia al lavado de los hormigones sumergidos existen varios métodos disponibles en la bibliografía técnica. Algunos de ellos son meramente cualitativos y se basan en observaciones visuales de muestras de hormigón expuestas a corrientes de agua. Sin embargo, hay algunos métodos cuantitativos que, si bien no son del todo satisfactorios, sí parecen relacionar razonablemente el valor obtenido de ellos con la resistencia al lavado del hormigón en condiciones reales.

El método elegido en este trabajo fue el ensayo CRD C61-89A [19], desarrollado por el Cuerpo de Ingenieros del Ejército Norteamericano con el fin de simular las condiciones de un hormigón sometido a una caída de 1 a 2m a través de la manguera terminal de un sistema de bombeo. Este ensayo consiste en una cesta de malla en la que se colocan aproximadamente 2kg de la muestra de hormigón en cuestión. Esta cesta se introduce en un tubo lleno de agua y se deja caer a través del mismo 1,7m en caída libre. La cesta se recupera a una velocidad de 0,5m/s y se determina el peso, cuya diferencia con el original es la pérdida de masa. Este proceso se repite 3 veces, siendo el resultado final del ensayo la suma de los 3 valores de pérdida. Se considera que el hormigón es adecuado si el valor está por debajo del 15%. Este procedimiento, aunque ampliamente adoptado, tiene algunos inconvenientes. Por un lado, si los agujeros de la cesta son pequeños (3mm), el bloqueo de los mismos por parte de la fracción gruesa del árido puede provocar un aumento aparente de la resistencia al lavado. Por otro, si se aumenta el diámetro de dichos orificios y el hormigón tiene una alta autocompactabilidad (mucho escurrimiento), fluye por los agujeros incluso antes de comenzar el proceso de inmersión [20].

La determinación de las características mecánicas del hormigón endurecido también presenta particularidades. Es común que se realicen ensayos de rotura a compresión simple en probeta cilíndrica sobre muestras ejecutadas en condiciones sumergidas, utilizando los mismos métodos que se utilizan en la ejecución de la obra, es decir, sin compactación. Algunos autores han observado que las resistencias así obtenidas ofrecen valores por debajo de los reales, debido a la fuerte exigencia que supone el no compactarlas, como ocurre con las ejecutadas en seco [11]. Sin embargo, en hormigones con características autocompactantes este condicionante no es tan significativo. De hecho, la Sociedad Japonesa de Ingenieros Civiles, en sus recomendaciones para el diseño y construcción con hormigones sumergidos [21], indica que la resistencia del hormigón sumergido debe compararse con la de probetas ejecutadas en seco siguiendo el mismo método, esto es, sin compactación.

Una buena parte de las investigaciones sobre la adherencia hormigón-acero han ensayado las probetas a 28 o menos días de edad. Esto tiene sentido, pues muchas de las propiedades del hormigón empleadas en diseño se basan en dicha edad. Sin embargo, para este trabajo se desechó esta condición porque presenta dos inconvenientes. El primero es la duración de los ensayos cíclicos, que puede ser de hasta un mes por cada serie de probetas idénticas. Esto haría que las últimas probetas de la serie presentasen una edad doble de las primeras, pudiendo entonces el efecto de endurecimiento del hormigón por la edad enmascarar otros fenómenos. La ganancia de resistencia en este tipo de hormigones no es despreciable dentro de esos rangos de edad [22]. El segundo es el curado inicial de las probetas fabricadas bajo el agua, que se produce en condiciones sumergidas y de menor temperatura que las no sumergidas. Este hecho hace que el fraguado y endurecimiento no solo comience más tarde, sino que sea más lento. Por ello, en la práctica ninguna probeta se ensayó antes de los 120días de edad, por lo que se puede asumir que ambos fenómenos ya están estabilizados y no interfieren en los resultados.

El hormigón que nos atañe fue desarrollado para ser utilizado en la construcción de unos recintos estancos en el nuevo puente sobre la bahía de Cádiz [8,9] (fig. 1). Debido a las condiciones de la obra, el hormigón debía someterse a dos procesos de bombeo, así como a una colocación en obra que no permitía la inserción de la manguera de vertido en la mezcla fresca, como prescriben las normas de buena práctica habituales. Por este motivo, eran posibles distancias de vertido en contacto con el agua de hasta un metro.

Durante la preparación de la dosificación se tuvieron en cuenta dichas particularidades, y se empleó una cuidadosa selección del aditivo antilavado, de los áridos disponibles, del cemento a emplear y otros aditivos como superplastificantes, incluyendo su compatibilidad con el agente antilavado.

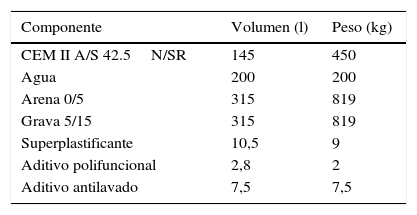

La dosificación utilizada se presenta en la tabla 1.

Para obtener las características reológicas requeridas se empleó una combinación de un aditivo polifuncional reductor de agua, basado en lignosulfonatos, y un superplastificante de cuarta generación, de base policarboxílica. El primero fue dosificado al 0,4% y el segundo al 2%, ambos con respecto al peso de cemento.

Por último, el aditivo antilavado empleado estaba basado en la celulosa. Fue añadido en una proporción del 1.67% con respecto al peso de cemento. Se presentaba en forma de polvo y se añadía durante el proceso de amasado.

El ensayo de escurrimiento (fig. 2) ofreció un valor de 570mm, y el T50 fue de 45s. El valor del escurrimiento se encuentra en el límite inferior de los hormigones autocompactantes y su T50 resulta claramente fuera de rango. Sin embargo, este valor tan alto no es negativo en este contexto, y sí es plenamente consecuente con la alta viscosidad que los aditivos antilavado confieren a la mezcla. Es precisamente esa alta viscosidad el mecanismo encargado de mantener la cohesión entre las partículas, mejorando su capacidad antilavado.

En el ensayo CRD C61-89A (fig. 3) se utilizó la cesta estándar. La pérdida obtenida fue del 12%, acorde con el buen comportamiento observado en las pruebas a escala real.

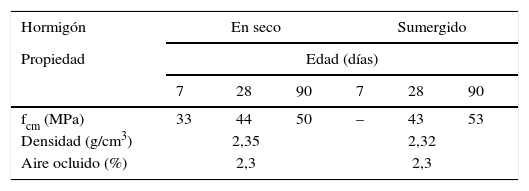

En lo que a características mecánicas se refiere, se ensayaron a compresión simple probetas cilíndricas moldeadas bajo el agua sin compactación.

Para verificar la idoneidad de la elección del método de fabricación de probetas cilíndricas sumergidas, se extrajeron testigos cilíndricos de Ø95×200mm de especímenes de prueba a escala real, ejecutados al abrigo de los recintos estancos. Estos testigos mostraron que las resistencias obtenidas en las probetas y los testigos estaban bastante próximas, y que por tanto el método de fabricación era válido. Los resultados se presentan en la tabla 2.

Las barras de armado empleadas fueron de acero corrugado de 12mm de diámetro. El acero empleado fue del tipo B 500 SD según norma UNE 36065, con un límite elástico igual o superior a 500MPa. El área relativa de resalto (fR) fue de 0,071, encontrándose dentro de los rangos normales preconizados por la norma UNE 10080 para barras de alta adherencia.

Todos los ensayos, tanto monotónicos como cíclicos, se han llevado a cabo en el Laboratorio de Grandes Estructuras de Obra Civil de la Universidad de Burgos.

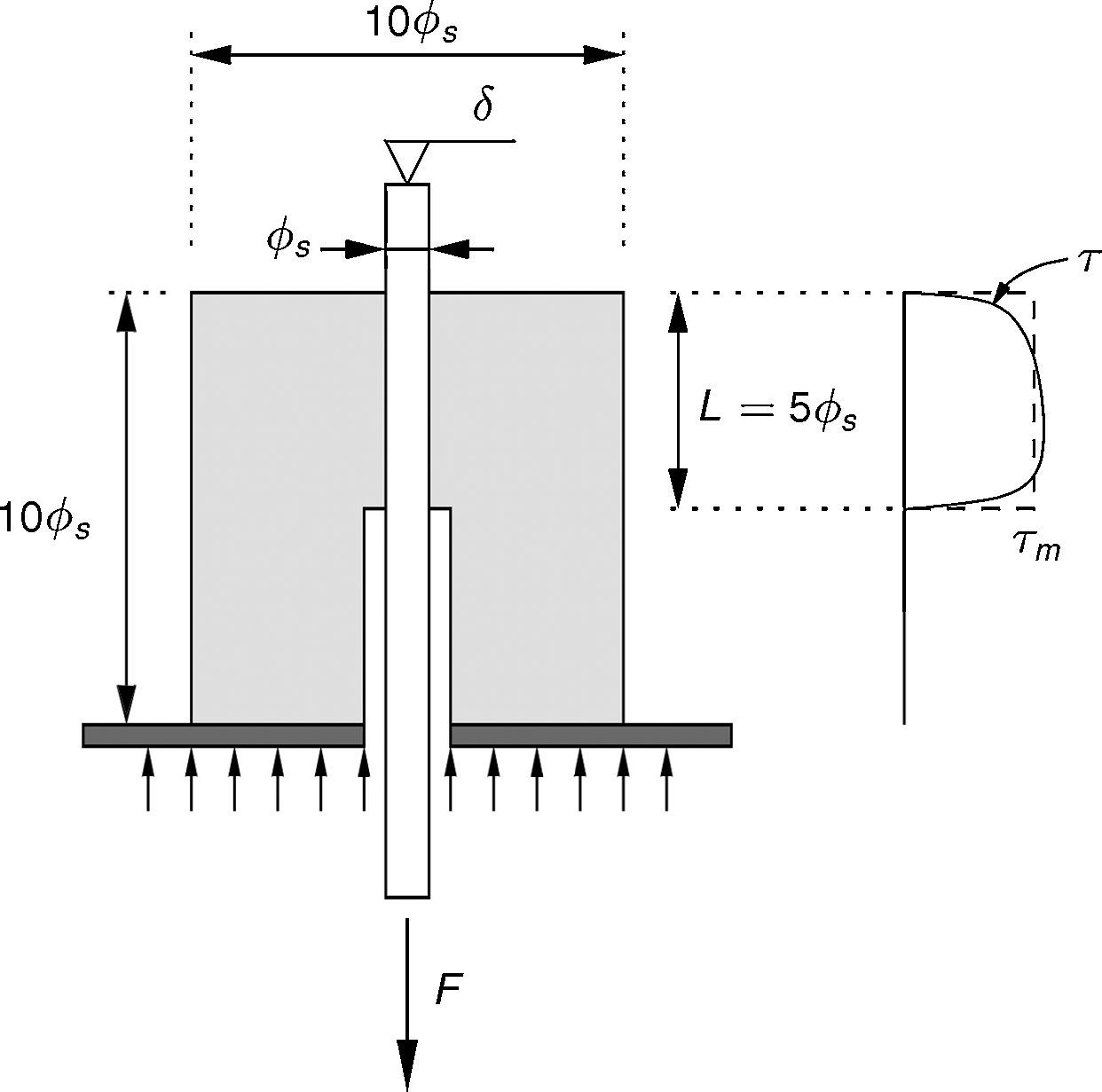

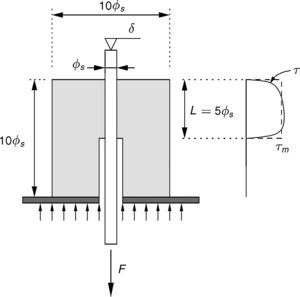

2.2Probeta elegidaEl tipo de probeta elegida para los ensayos de adherencia fue la llamada Pull-Out, según recomendaciones del RILEM [23] e incluido en la norma UNE EN 10080, con la única salvedad de que la dirección de hormigonado fue paralela a la barra y no perpendicular (fig. 4). El espécimen de ensayo consiste en una probeta cúbica de dimensiones variables en función del diámetro de la barra, en la cual se embebe una barra corrugada una longitud de 10 diámetros, aunque solo 5 de los mismos se encuentran en contacto con el hormigón. El resto se encuentran aislados por una vaina de material plástico. Este ensayo ha sido tradicionalmente criticado [24] debido a que en él el hormigón está sometido a un estado de compresiones fruto del apoyo de la probeta en el útil de reacción. Estas compresiones resultan en un aumento de la capacidad de anclaje al colaborar activamente al confinamiento del hormigón que rodea la barra, estado que no siempre se da en las estructuras reales. Por otro lado, el recubrimiento disponible suele ser muy alto, y en casi todos los casos superior al que se dispone en la práctica. Esto lleva a que, generalmente, las probetas Pull-Out fallen por arrancamiento y no por splitting o hendimiento, que suele ser el fallo más común en estructuras con recubrimientos típicos. Sin embargo, es un tipo de probeta sumamente fácil y barata de ejecutar, y permite una comparación directa entre diferentes hormigones, aunque requiera de ciertas consideraciones para aplicar los valores de adherencia obtenidos en el diseño.

Dado que la longitud de adherencia es de 5 diámetros, entonces la tensión de adherencia, supuesta constante en toda la longitud anclada, es 20 veces menor que la tensión del acero en la barra.

La dispersión del ensayo Pull-Out es alta, y por ello se decidió ejecutar 3 probetas para cada ensayo, bien fuese monotónico (antes y tras ciclos) o cíclico. Este valor supuso un compromiso entre lo deseable y los medios disponibles.

2.3Método de ejecuciónEl método empleado para la fabricación de las probetas fue idéntico al que se empleó durante la construcción de los recintos estancos del nuevo puente sobre la bahía de Cádiz [8,9]. Este aspecto es crítico para poder considerar que los resultados son representativos. Los métodos de ensayos basados en hormigones degradados artificialmente son adecuados para estudios paramétricos. Por su parte, los métodos basados en elaboración de probetas sumergidas en condiciones de laboratorio no replican adecuadamente las condiciones de obra, siendo, por lo general, bastante más exigentes que estas. Fue por tanto importante reproducir el método de puesta en obra de manera que se cuantificase el lavado real del hormigón.

El proceso comenzó con la fabricación de la amasada en la planta de hormigón disponible en la obra. La mezcla fue entonces transportada al muelle de carga y vertida en una bomba de hormigón, la cual bombeó la misma al interior de hormigoneras situadas en una pontona. Una vez completamente cargadas las hormigoneras, la pontona era trasladada a la zona donde se encontraba el recinto a hormigonar, donde comenzaba el proceso de descarga con un nuevo bombeo. Este segundo bombeo comenzaba por la hormigonera que antes se hubiese cargado en el muelle. Dado el volumen de hormigón total por transporte (50m3), el tiempo medio transcurrido para una amasada de hormigón, desde su fabricación a su puesta en obra, estaba en torno a los 60-70min.

Previamente a los dos bombeos se procedió a realizar un ensayo de escurrimiento, a fin de controlar en todo momento la consistencia del hormigón y garantizar que sus condiciones fuesen las adecuadas para la puesta en obra. En el caso de que la consistencia se hubiese reducido por debajo de los 500mm, se añadía más superplastificante, a razón de 1l/m3.

El molde destinado a la fabricación de las probetas se ubicó en el fondo del recinto estanco, aproximadamente a 4,50m de profundidad. Este molde permitía la fabricación de 36 probetas al mismo tiempo, evitando tener que cambiar la manguera de hormigonado de molde en molde con la dificultad que suponía el escaso volumen de las mismas comparada con la capacidad de bombeo. Los buzos posicionaron la manguera sobre el molde a una altura de aproximadamente 0,75m y procedieron a su llenado dejando al hormigón fluir sin ningún tipo de ayuda. Una vez todos los moldes estuvieron llenos, procedieron a una regularización de la superficie retirando el hormigón sobrante.

La temperatura media del agua era de 23¿C, y el PH, de 8,05. No había corrientes debido a la protección del recinto.

Junto a las probetas Pull-Out se fabricaron las pertinentes probetas cilíndricas para efectuar los ensayos de rotura a compresión a 28 y 90días.

Las probetas de control, hormigonadas en seco, se ejecutaron siguiendo el mismo método, con la única salvedad de hormigonarse sobre la barcaza de transporte, sin que tuviesen contacto con el agua, siendo todos los demás parámetros idénticos.

Las probetas sumergidas se curaron 7 días bajo el agua antes de desmoldarse. Tras ello se almacenaron en una zona sombreada hasta la edad de 120días, momento en el cual se trasladaron al laboratorio. Las probetas ejecutadas en seco siguieron el mismo proceso salvo por el curado, que durante 7días se realizó cubriéndolas con una manta que se mantuvo húmeda.

2.4Parámetros experimentalesEl ensayo Pull-Out monotónico habitual consiste en aplicar una tracción creciente en uno de los extremos de la barra hasta conseguir arrancarla. En ocasiones este arrancamiento no se consigue y es el hormigón de la probeta el que falla por hendimiento, partiéndose en dos mitades debido a la aparición de una fisura longitudinal a la barra, fruto de tensiones de tracción circunferenciales.

Para el ensayo se utilizó un actuador dinámico de 500kN suspendido de un pórtico de reacción y equipado con una mordaza (fig. 5). La probeta se fijaba a una mesa de reacción por medio de un útil rotulado que eliminaba el efecto de las imperfecciones en la perpendicularidad de la barra y la cara apoyada de la probeta.

El control del ensayo se realizó por carga a una velocidad de 72N/s. Es habitual realizar el control por desplazamiento; sin embargo, en este caso la máquina de carga solo podía realizar dicho control en función del movimiento de la pinza, por lo que incluiría la deformación elástica de la barra. Estimar el módulo de elasticidad y sección transversal de las barra no está libre de errores, y mediante una frecuencia de adquisición de datos suficientemente alta es posible recoger un número de puntos adecuado para su posterior proceso. Por lo tanto, se estableció una frecuencia suficientemente alta (30Hz) como para definir la curva tensión-deslizamiento con precisión adecuada.

En lo que a los ensayos cíclicos se refiere, deben fijarse algunos parámetros adicionales que definan el ensayo.

2.4.1Amplitud de la carga cíclica y tensión máximaLos fenómenos cíclicos están definidos por dos parámetros, que suelen ser la tensión máxima y la amplitud de la tensión. En lo que a adherencia se refiere, algunos autores [16,25] han considerado que la primera es el parámetro crítico que define la cantidad de daño introducido en el material, y por tanto su comportamiento en fatiga, a semejanza de lo que ocurre con los hormigones. Sin embargo, otros autores [17] han apreciado que la segunda es un parámetro que podría resultar más decisivo que la tensión máxima en la vida a fatiga del material, como ocurre, por ejemplo, en metales.

Dado que, en general, las investigaciones han optado por fijar la tensión mínima y variar la máxima, se optó por el enfoque contrario, fijando la tensión máxima y variando la mínima, pudiendo por tanto aislar el efecto de la tensión máxima alcanzada y centrando la investigación en el efecto de la amplitud. Por otro lado, muchas de las investigaciones anteriores han utilizado valores de la tensión máxima relativamente bajos (τmax/τu<0,6) y amplitudes relativamente grandes (Δτ/τu>0,2). En aras de progresar en el conocimiento de la fatiga en adherencia, se decidió trabajar en el rango de altas tensiones máximas y medias o bajas amplitudes.

Los valores de la tensión máxima han supuesto que el uso mayoritario de hormigones sumergidos se da en estructuras de cimentaciones o plataformas offshore. En ellas, una gran parte de la solicitación suele corresponder a carga permanente originada por el peso propio. Como valor orientativo se fijó este valor en torno del 80% de la resistencia última. Aunque estos valores son muy altos para utilizarlos en diseño, resulta interesante su investigación, ya que suponen límites superiores que normalmente no se alcanzan. En general, se puede decir que resulta más seguro extrapolar valores de diseño de inferior magnitud a través de ensayos más exigentes que lo contrario.

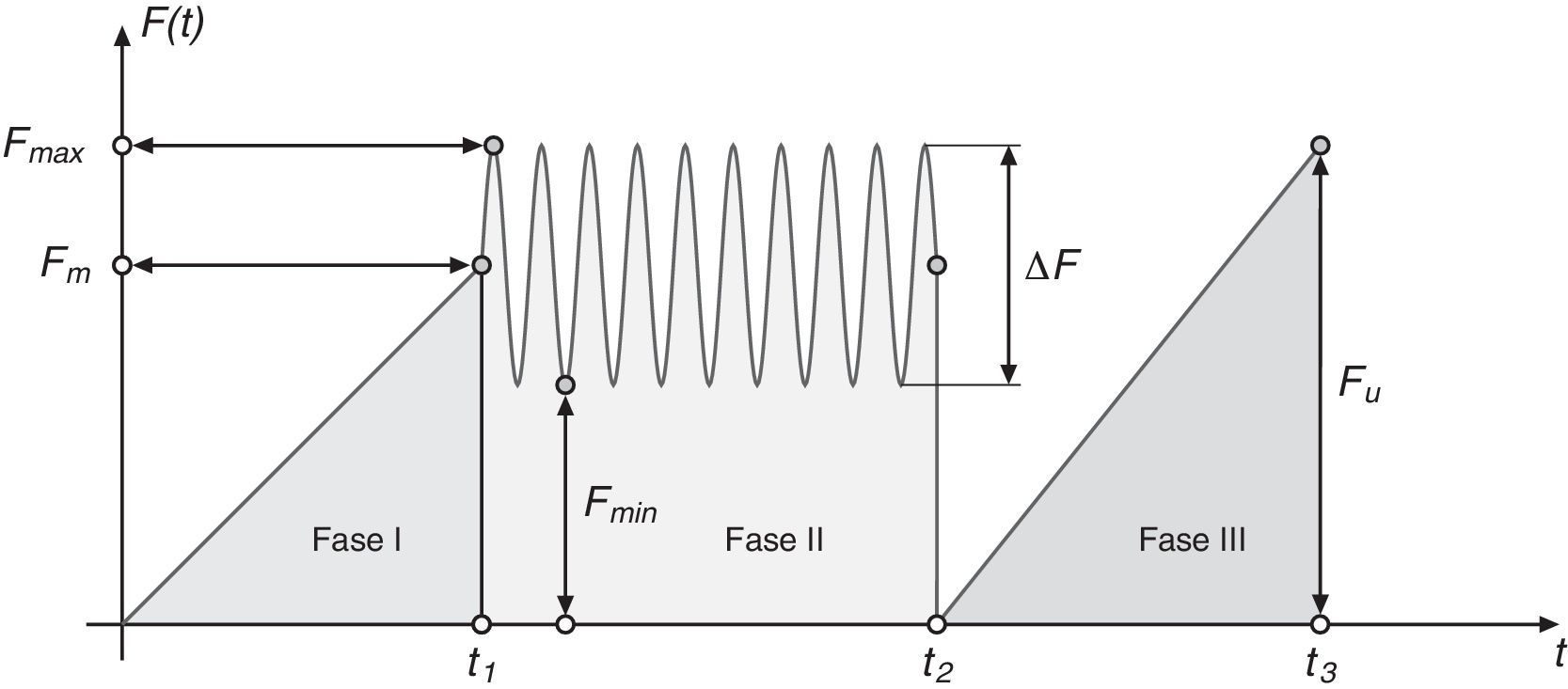

Se fijaron dos tipos de carga cíclica. El primero con un valor de la tensión media τm de 0,75 la última τu, con un rango de tensión Δτ de 0,26 veces τu. Se denotará en adelante como DIN 1. El segundo con una tensión media más alta de 0,82 τu, pero un rango Δτ más pequeño de 0,13 veces τu, es decir, la mitad que el anterior. Se denominará DIN 2. En los dos casos la tensión máxima (τmáx) era igual a 0,88 τu, por encima del valor indicado por algunos investigadores para obtener una vida de probeta por encima de los 2 millones de ciclos [16,18], aunque la amplitud era mayor en esas investigaciones, como se ha mencionado.

2.4.2Número de ciclosEn el hormigón no se ha podido encontrar un límite de fatiga, bien en tensión máxima o en amplitud, por debajo del cual no haya fallo. Por otro lado, resulta difícil estimar la tensión alcanzada en el hormigón debido al efecto de traccionar la barra, pues el estado tensional es complejo y varía una vez comienza y avanza la fisuración. Además, el fallo por fatiga en estructuras de hormigón armado se produce rara vez por fatiga del propio hormigón [26]; así pues, los parámetros de ensayo suelen ser los empleados en el acero. Así, los ensayos habituales tienden a realizarse a 2 millones de ciclos, con algunas excepciones llegando a 10 millones [27].

Aunque el valor del deslizamiento residual (δr) y τu alcanzados tras los 2 millones de ciclos son interesantes, también lo son valores intermedios, pues permite conocer la progresión de ambos parámetros, lo que permite el desarrollo de modelos constitutivos.

Por tanto se decidió, para cada tipo de hormigón y de carga, ensayar probetas a 2.000, 20.000, 200.000 y 2.000.000 de ciclos.

2.4.3Frecuencia de ensayoLa frecuencia de carga en los ensayos cíclicos se fijó en 4Hz. Algunas investigaciones han puesto de manifiesto una influencia no despreciable de la frecuencia de ensayo en las propiedades de los hormigones [28], siendo estas mejores cuanto más alta es la frecuencia. Sin embargo, en términos de adherencia, y dentro del rango 1-8Hz, no se han encontrado diferencias [28].

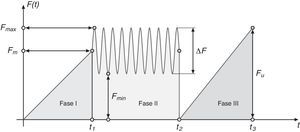

2.4.4Método de ensayoEl proceso típico de un ensayo está reflejado en la figura 6. El mismo comienza traccionando la barra hasta la tensión media del ensayo τm (asociada a una fuerza media Fm), como si de un ensayo monotónico se tratase (fasei). Alcanzado ese momento (t1), se procede a introducir los ciclos de carga en el número deseado (faseii). Tras completar ese número de ciclos (t2) la probeta es descargada y se mide el deslizamiento residual. A continuación se carga de nuevo hasta rotura como un ensayo monotónico, registrando tanto la tensión como el deslizamiento asociado en el extremo libre de la barra.

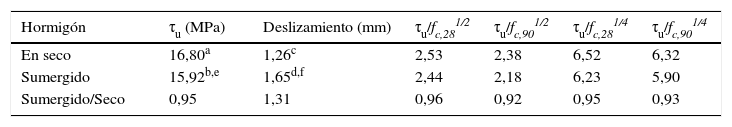

3Resultados y discusión3.1Ensayos monotónicosLos resultados de los ensayos monotónicos llevados a cabo sobre 3 probetas de cada hormigón se presentan en la tabla 3 y son de dos tipos: τu y δ(τu). Para su correcta interpretación es conveniente considerar lo siguiente.

- •

Aunque no hay un consenso claro, una buena parte de las investigaciones consideran que la adherencia última τu es proporcional a la raíz cuadrada de la resistencia a compresión fc. Sin embargo, hay otros trabajos que consideran que el ajuste con fc1/4 proporciona mejores resultados [29].

- •

Se debe determinar la resistencia a compresión que se toma como referencia. Observaciones realizadas por otros investigadores al respecto de la evolución de la adherencia con la edad han demostrado que su ganancia de resistencia sigue un curso más rápido que la resistencia a compresión [30]. Resulta por tanto más preciso referir la pérdida en la capacidad adherente del hormigón sumergido a su adherencia normalizada con respecto a fc,90.

Tal y como se muestra en la tabla 3, la reducción de τu se encuentran en el entorno del 5% si se compara la tensión de adherencia absoluta. Cuando se realiza la normalización, esta reducción se queda en un 4% con respecto a fc,281/2 y un 5% con respecto a fc,901/2. Si se elige como criterio fc,281/4, esta reducción es de un 8%, y para fc,901/4 crece a un 7%.

Estos resultados son sensiblemente menores que los obtenidos por otros investigadores. Así, por ejemplo, Kim et al. [12] han observado reducciones de un 15% (para la tensión de adherencia normalizada con fc,281/2) para barras hormigonadas en la dirección del hormigonado. Sanz [11] ha publicado reducciones también sin normalizar de entre el 55 y el 80% (crecientes con el diámetro de la barra), que normalizadas con fc,281/2 resultan en 42 y 74%, respectivamente. Todas estas investigaciones han realizado el hormigonado en condiciones de simulación en laboratorio, con más o menos cuidado a la hora de evitar el lavado de las muestras. Por último, Assaad et al. [13–15] han indicado reducciones en el rango del 5 al 45%, dependiendo de la resistencia al lavado del hormigón. En esta última investigación los autores elaboraron las probetas a partir de hormigones previamente sometidos al ensayo de lavado, por lo que se conocía con precisión la pérdida de propiedades y el grado de lavado del mismo.

Por el contrario, los valores de δ(τu) obtenidos en este trabajo son sensiblemente mayores en el hormigón sumergido, incluso teniendo en cuenta la dispersión de los datos. Este comportamiento es contrario al encontrado por otros autores [13,14], donde el deslizamiento en tensión última para hormigones sumergidos que habían sufrido un lavado era menor. Algunos autores sugieren que este valor no tiene tanto que ver con la calidad del hormigón como con parámetros geométricos del corrugado, situándose en el entorno de la distancia entre corrugas [31]. Otros trabajos han encontrado que el valor es inversamente proporcional a fc1/2[18]. Los resultados obtenidos están en la línea de los modelos teóricos de adherencia que suelen considerar el deslizamiento en tensión última como una constante [32].

Dado que los hormigones sumergidos sufren un proceso de lavado que afecta más a la fracción fina del árido que a la gruesa [33], es de esperar que el hormigón en contacto con las corrugas sea más poroso. Esta mayor porosidad lleva asociado un menor módulo de elasticidad y, por ende, una mayor deformación. Sin embargo, la resistencia a compresión está más asociada a la fracción gruesa del árido, cuya interfase con la pasta de cemento sufre una menor degradación; por tanto, el deslizamiento podría verse más afectado en mayor medida que la resistencia a compresión.

Por tanto, no solo las características reológicas del hormigón y su resistencia al lavado definen el efecto que sobre la adherencia tiene la puesta en obra sumergida. El método de ejecución resulta clave para conseguir mínimas reducciones tanto de fc como de τu. Dicho método de ejecución está directamente relacionado con la velocidad relativa entre el agua y la masa de hormigón, la cual se ha demostrado un factor de gran influencia en el lavado [13]. Los ensayos de lavado disponibles no resultan suficientes para determinar el grado de adherencia conservada aunque, con las debidas precauciones, sí pueden ser un indicador adecuado del límite inferior a utilizar en diseño, siempre y cuando la puesta en obra sea adecuada.

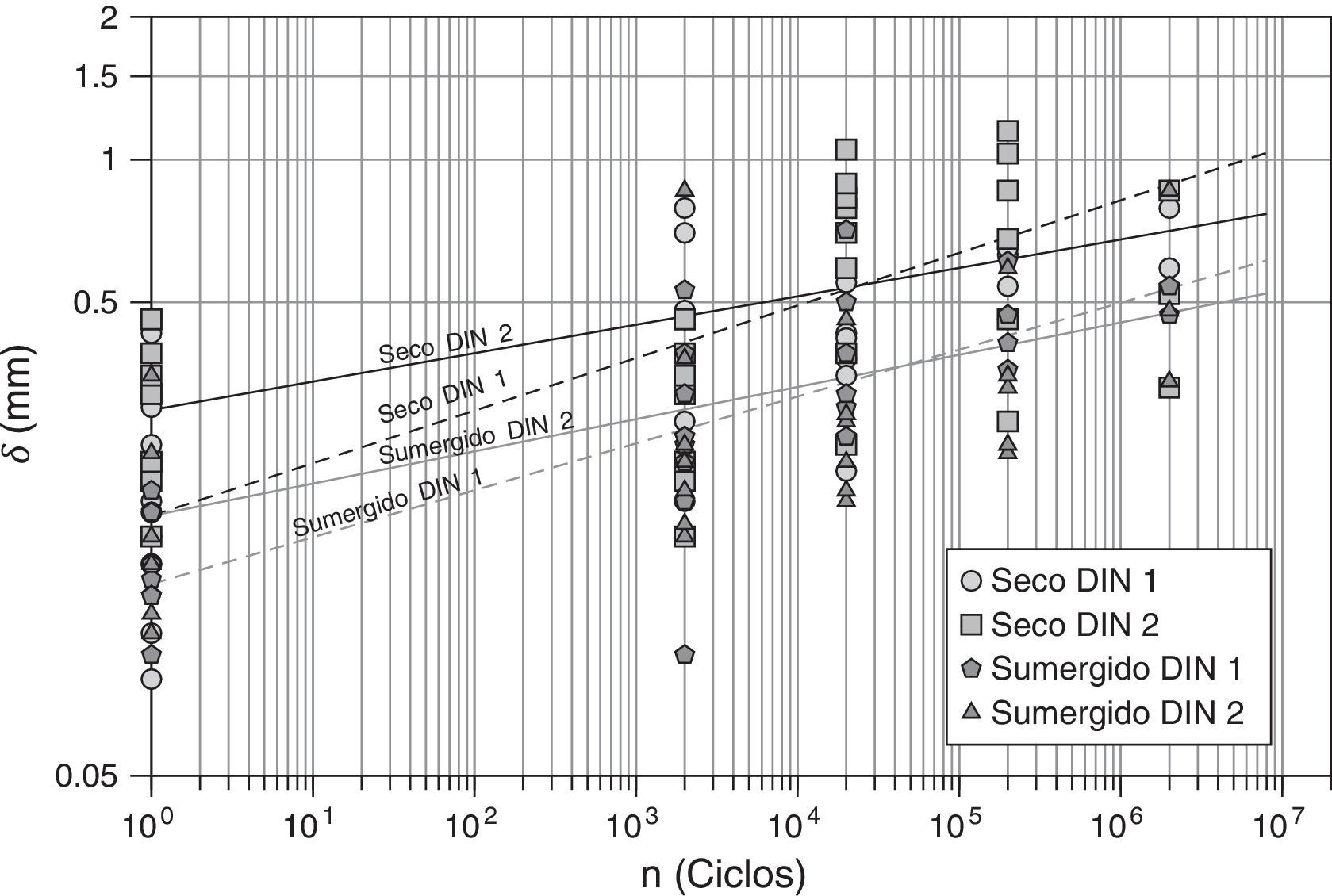

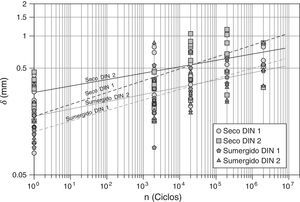

3.2Ensayos cíclicosDurante la fase ii del ensayo se recogieron los datos del deslizamiento en el extremo libre de la barra a una frecuencia de 16Hz. Esto ha permitido obtener 4 puntos por ciclo coincidentes con τu, τmin y τmax. Por tanto, se puede representar el deslizamiento δ para cada ciclo de carga y observar su evolución.

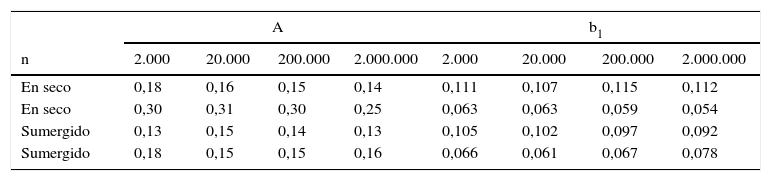

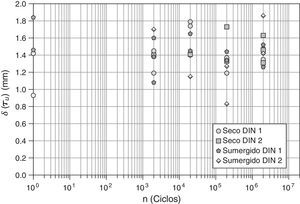

La representación habitual es la doblemente logarítmica, con el número de ciclos en ordenadas y el deslizamiento en abscisas. La misma se muestra en la figura 7. Además de los datos, que muestran la dispersión habitual, se ha representado el ajuste por mínimos cuadrados a la ecuación 1.

Para cada probeta, A es el valor del deslizamiento en el ciclo inicial (en τm), n el número de ciclos y b1 la constante de ajuste. Con los datos de todas las probetas se obtienen unos valores medios que corresponden a las rectas representadas. Los datos por número de ciclos, tipo de hormigón y tipo de carga se presentan en la tabla 4.

Valores de A y b1 para la ecuación (1); p<0,05

| A | b1 | |||||||

|---|---|---|---|---|---|---|---|---|

| n | 2.000 | 20.000 | 200.000 | 2.000.000 | 2.000 | 20.000 | 200.000 | 2.000.000 |

| En seco | 0,18 | 0,16 | 0,15 | 0,14 | 0,111 | 0,107 | 0,115 | 0,112 |

| En seco | 0,30 | 0,31 | 0,30 | 0,25 | 0,063 | 0,063 | 0,059 | 0,054 |

| Sumergido | 0,13 | 0,15 | 0,14 | 0,13 | 0,105 | 0,102 | 0,097 | 0,092 |

| Sumergido | 0,18 | 0,15 | 0,15 | 0,16 | 0,066 | 0,061 | 0,067 | 0,078 |

Se puede ver que ignorando el deslizamiento inicial, que ha tenido una alta dispersión en todo el ensayo, las pendientes de las rectas —o lo que es lo mismo, el exponente b1— son semejantes entre hormigones para los 2 rangos de carga. Esto significa que, por un lado, no hay diferencias apreciables en el comportamiento de ambos hormigones en lo que a evolución con el número de ciclos se refiere. Es decir, el lavado del hormigón sufrido por la puesta en obra sumergida no afecta al comportamiento dinámico de la adherencia. Por otro lado, la evolución es distinta para distintos rangos de carga, siendo la tensión máxima τmax idéntica en ambos casos. Esta segunda conclusión es coincidente con las encontradas por otros autores, que sugieren que un valor único del exponente b no es adecuado para representar la evolución del deslizamiento, y que su valor debería ser modificado en función de la tensión máxima [22,34,35] o la amplitud de la carga [36] para hacerlo creciente con estas. Los datos obtenidos de este trabajo soportan la segunda hipótesis, ya que a igualdad de τmax, el exponente sufre una variación no despreciable.

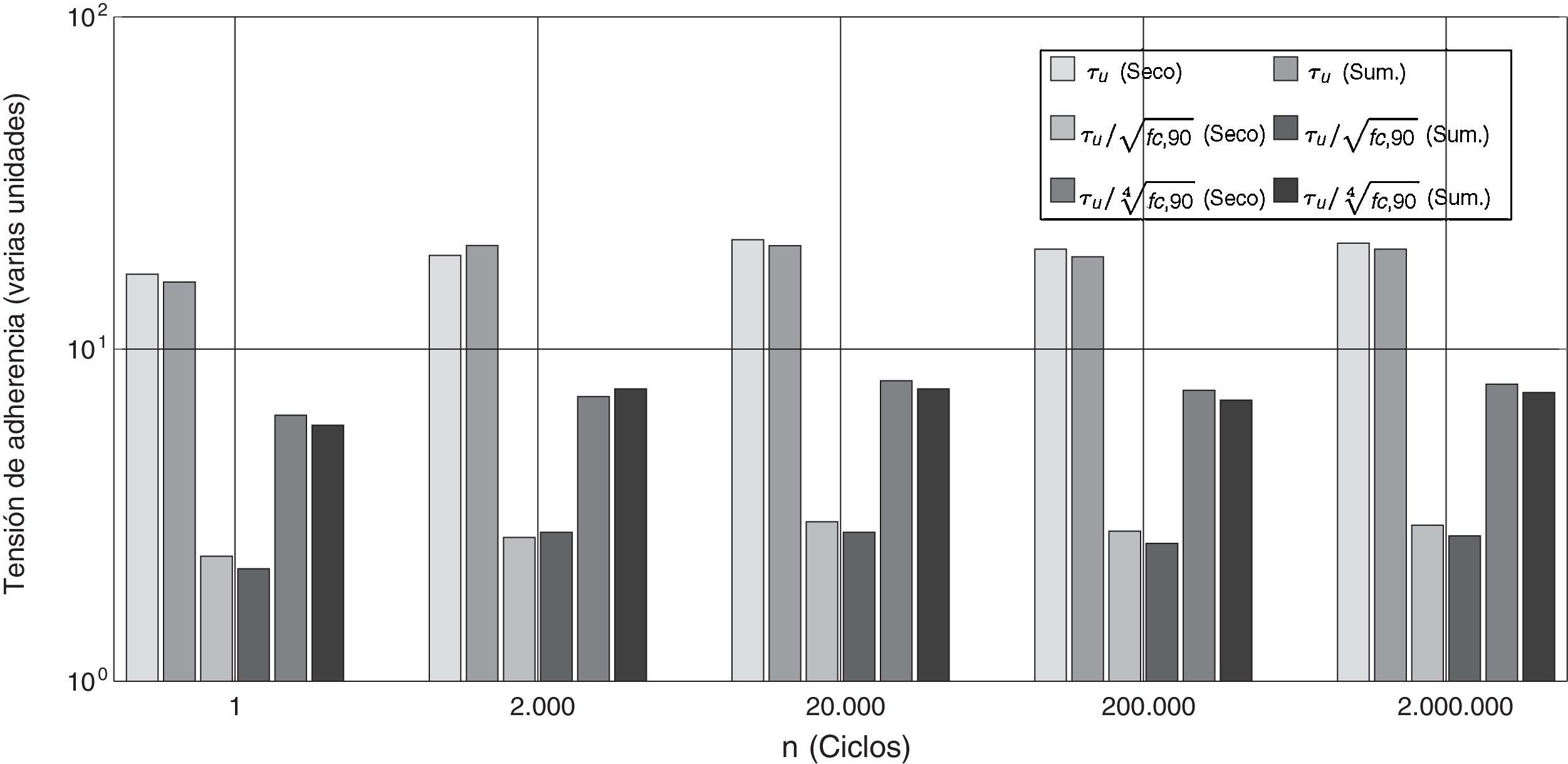

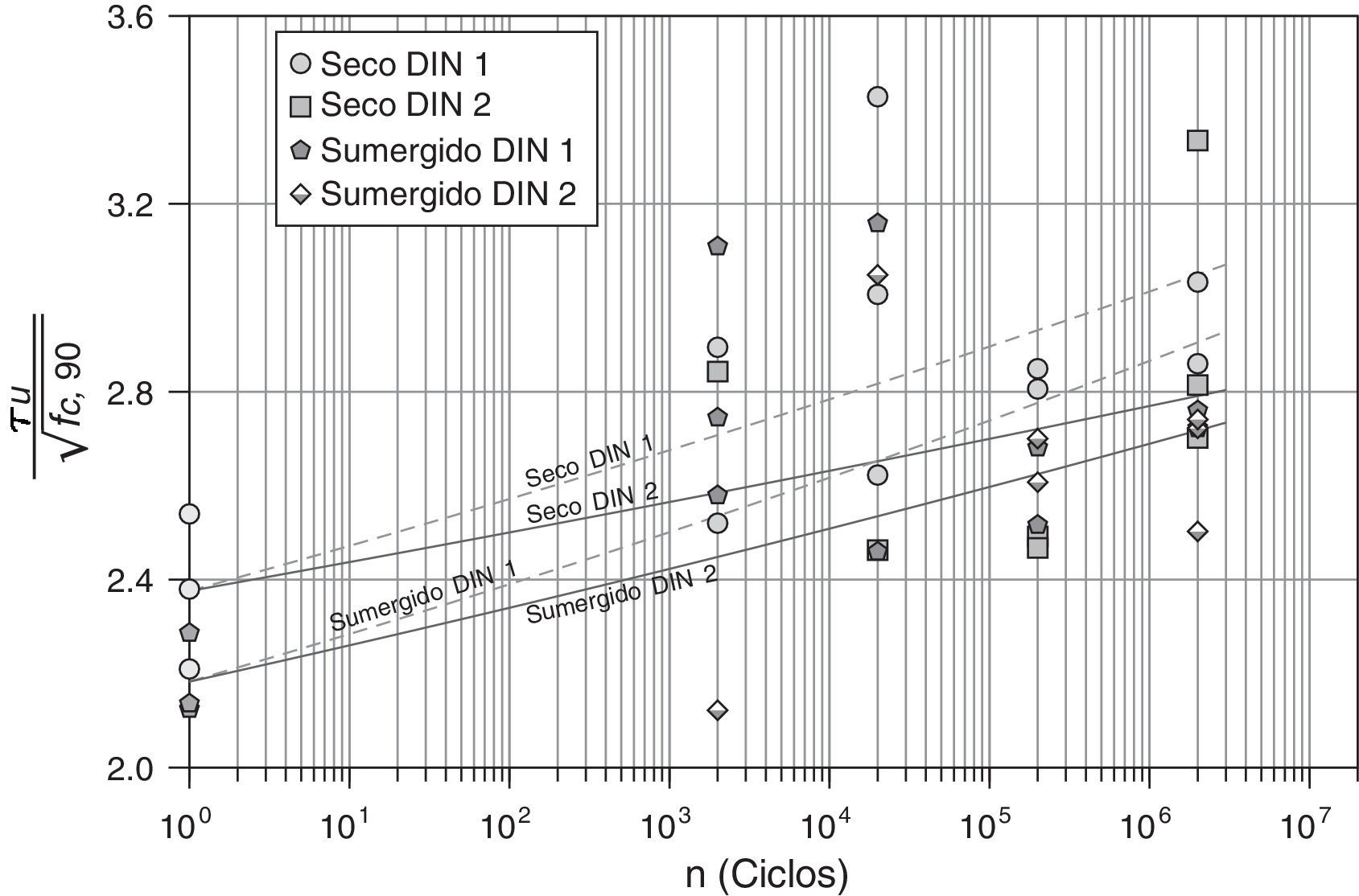

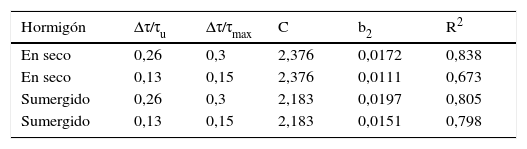

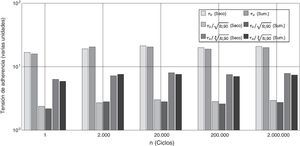

3.3Ensayos monotónicos tras ciclosTras la fase ii del ensayo las probetas eran descargadas y sometidas a un ensayo monotónico convencional. Los resultados de las resistencias, de nuevo en valor absoluto y normalizadas con los 2 criterios (fc1/2 y fc1/4), pueden encontrarse en la figura 8. Puede observarse que, en general, tanto en resultados absolutos como normalizados, τu presenta valores más bajos en las muestras sumergidas que en las en seco. Hay sendas excepciones para 2.000 y 20.000 ciclos. En el primer caso la tensión normalizada del sumergido es ligeramente mayor. En el segundo ocurre lo contrario, y es la tensión absoluta la que es ligeramente mayor. Estos resultados pueden estar bien justificados por la dispersión de los datos habitual en ensayos Pull-Out.

Tras 2.000.000 de ciclos la τu media del hormigón sumergido es un 4% más baja que en el ejecutado en seco. Cuando se normaliza con respecto a fc,281/2 la diferencia decrece al 3%, y para fc,901/2 crece hasta un 7%. El comportamiento es similar al presentado por las probetas no sometidas a ciclos de carga, con diferencias sumergido-seco ligeramente menores.

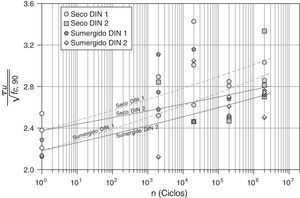

El gráfico de la figura 9 muestra los datos de τu, normalizados con fc,901/2, enfrentados a los ciclos en escala semilogarítmica. Asimismo se presenta el ajuste por regresión a la ecuación 2, pero en este caso para τu:

C es la media de las τu obtenidas en los ensayos monotónicos sin ciclos previos; b2 es la constante de ajuste, cuyo valor para los 2 hormigones y 2 amplitudes (Δτ) se muestra en la tabla 5. Se puede observar que hay una aceptable correlación en prácticamente todos los casos, con una tensión última τu creciente con el número de ciclos. Esta tensión máxima aumenta en mayor medida para el hormigón ejecutado en condiciones sumergidas en cualquiera de las 2 amplitudes de carga, y es mayor cuanto mayor es dicha amplitud. Esta τu incrementada con respecto a los ensayos monotónicos sin ciclos previos ha sido indicada por algunos autores [36,37], aunque otros han encontrado lo contrario [38]. Los primeros [36] achacaron este aumento a la ganancia de resistencia de las probetas con la edad; sin embargo, en este caso se puede descartar tal circunstancia, dado que la edad de las mismas asegura el cese de la ganancia de resistencia.

Existen estudios sobre fatiga en hormigón sometido a una serie de ciclos de carga por debajo del 50% de su resistencia que muestran incrementos en la resistencia a compresión uniaxial [39,40]. Esto se cree que es debido a una compactación a nivel microscópico del hormigón, una reorientación de la estructura atómica del mismo hacia una configuración más estable, una reducción de las tensiones localizadas en la interfase pasta-árido y una redistribución uniforme de las tensiones localizadas de retracción en el hormigón. Por tanto, es posible que esta mejora de la resistencia a compresión del hormigón redunde en una mejora de la capacidad adherente última, aunque en todo caso dependerá de la amplitud de la carga cíclica.

Dado que el hormigón sumergido posee una estructura más porosa debido al efecto del lavado y la inclusión de agua en la mezcla, el efecto de la recompactación puede ser más acusado, apreciándose una mayor ganancia a mayor número de ciclos. Sin embargo, los datos de este estudio son limitados y se necesitarían más investigaciones para poder establecer una relación entre grado de exigencia y comportamiento de la adherencia, no restringiéndose a hormigones sumergidos.

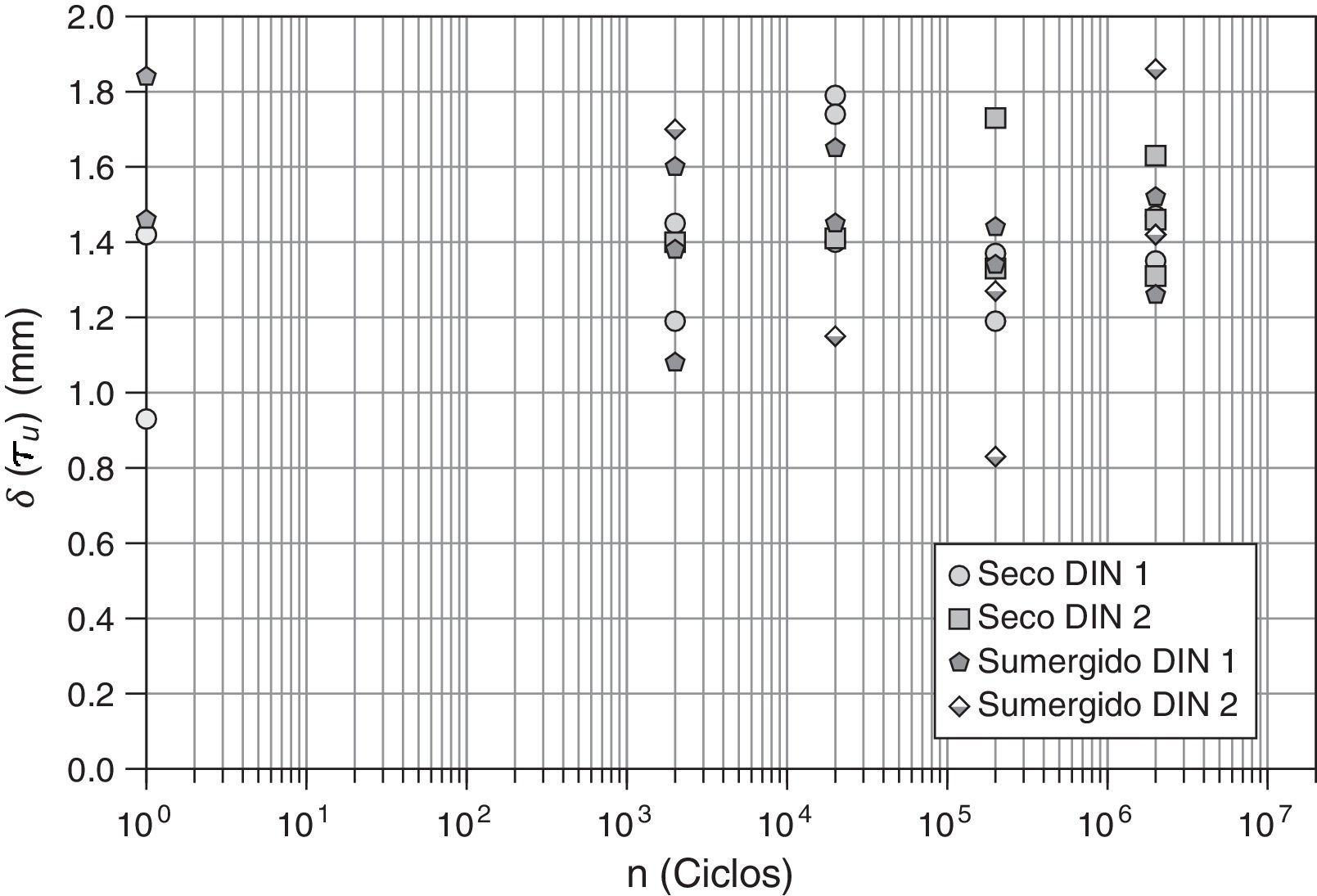

Los valores de δ(τu) se muestran en la figura 10. Se puede ver un comportamiento menos definido y que no parece responder a ningún patrón. No se pueden, por tanto, extraer conclusiones al respecto, pero en todo caso no parece haber excesivas diferencias entre ambos hormigones o amplitudes de carga. Dado que en el ensayo monotónico el hormigón sumergido ha mostrado mayores deslizamientos, parece que los ciclos de carga contribuyen a igualar los valores de δ(τu) en ambos hormigones. No obstante, de nuevo el limitado número de datos y la alta dispersión obligan a tomar esta conclusión con muchas reservas (figs. 8-10).

4ConclusionesLas conclusiones del presente estudio, que versa sobre la adherencia de barras corrugadas sometidas a acciones estáticas y cíclicas en hormigones sumergidos, pueden resumirse en:

- a)

Los valores de la tensión de adherencia última τu obtenidos en hormigones sumergidos deben compararse con los de las muestras en seco empleando la normalización con respecto a la resistencia a compresión a 90 días. Esto elimina las diferencias debido al distinto progreso con la edad de la adherencia y la resistencia a compresión, que se ven acentuadas por las condiciones de fraguado y endurecimiento de los hormigones puesto en obra y curados bajo el agua.

- b)

En el rango de resistencias estudiado (40MPa), no hay diferencias significativas entre emplear como criterio de normalización fc1/2 o fc1/4.

- c)

El hormigón sumergido estudiado, que presenta un valor de lavado en el ensayo CRD C61-89A del 12%, presenta una reducción de τu con respecto a las muestras ejecutadas en seco de un 5%. Cuando el valor se normaliza con fc,281/2 esta reducción disminuye al 4%, pero vuelve a crecer al 8% cuando se emplea fc,901/2.

- d)

El deslizamiento en tensión última δ(τu) es mayor en el hormigón sumergido. Esto puede ser debido a la mayor porosidad de la mezcla debido al lavado de finos y a la inclusión de agua. Dado que el lavado afecta en mayor medida a la fracción fina del árido, el deslizamiento se ve más afectado que la resistencia a compresión, y por ende la tensión de adherencia τu.

- e)

Los ensayos de resistencia al lavado no son suficientes para determinar la pérdida de adherencia de un hormigón, ya que el efecto de la puesta en obra resulta muy importante; sin embargo, pueden proporcionar un límite inferior para diseño en condiciones de puesta en obra adecuadas.

- f)

La progresión del deslizamiento δ con el número de ciclos puede ajustarse a una ecuación de tipo exponencial. El valor del exponente debe ser variable en función de la relación τmax/τu y de la amplitud de carga Δτ.

- g)

El valor del exponente no se ve afectado por el hecho de que la puesta en obra del hormigón sea bajo el agua, mostrando el deslizamiento una evolución similar en el caso de ser ejecutado en seco.

- h)

El valor de τu tras un cierto número de ciclos sigue siendo menor para el hormigón puesto en obra en condiciones sumergidas. Tras 2.000.000 de ciclos las diferencias están en el orden de las de las probetas no sometidas a ciclos.

- i)

El valor de τu en probetas sometidas a ciclos previos crece con el número de ciclos de manera aproximadamente lineal en doble escala logarítmica. El ajuste a una ecuación exponencial muestra una buena correlación.

- j)

Este incremento es similar al encontrado por otros autores, aunque de mayor magnitud (25%). Su justificación puede deberse a la ganancia de resistencia por compactación que sufre el hormigón cuando es sometido a cargas cíclicas por debajo de 0,5fc.

- k)

Mayores amplitudes de carga producen una mayor tensión última de adherencia tras 2.000.000 de ciclos y la ganancia de τu es más rápida.

- l)

No se han encontrado diferencias significativas en la evolución de τu con el tipo de hormigón. Sin embargo, el hormigón sumergido parece sufrir una mayor ganancia, especialmente para la carga cíclica con menor amplitud. Esto puede ser debido al mayor efecto que la compactación tiene en la estructura interna del hormigón puesto en obra de manera sumergida, que es más porosa debido al lavado de finos y la inclusión de agua.

- m)

Los ciclos de carga previos hacen que el deslizamiento obtenido para τu tras los mismos se iguale entre el hormigón sumergido y en seco.

Sería aconsejable extender esta investigación a valores de carga y amplitud de la misma diferentes a los empleados y que no correspondan a estructuras con una carga permanente tan predominante. Por otro lado, una puesta en obra menos exigente podría poner un nuevo valor en la escala de la afección que sobre la adherencia conservada tiene la colocación y el lavado de la muestra.