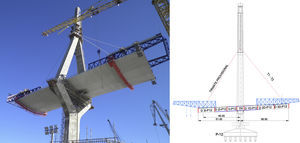

El tramo atirantado del puente de la Constitución de 1812 sobre la bahía de Cádiz se ha construido por el método de voladizos sucesivos. Las dovelas tipo tienen una longitud de 20m, 34m de ancho y un peso que puede llegar hasta los 4.000kN.

El proceso constructivo ha estado condicionado por la resistencia de la torre, que debía hacer frente al desequilibrio de momentos a izquierda y derecha de la misma.

Balanced cantilever method has been use to erect the cable-stayed section of the “Constitución de 1812” bridge over Cadiz Bay. Standard segments are 20m long and 34m width and weigh 4.000kN.

The construction sequence has been determined by the ultimate resistance of the tower that must resist the unbalanced bending moments at both sides of the tower.

Para la construcción del tablero atirantado del puente sobre la bahía de Cádiz se ha empleado el método de voladizos sucesivos, montando dovelas a ambos lados de las torres de forma equilibrada, de manera que los tableros se unieron en el centro del vano principal [1,2]. La magnitud máxima del voladizo sin más apoyos que la propia torre (218,5 m) y el izado de dovelas de gran magnitud (en general 20m de longitud, 34,30m de ancho y hasta 4.000kN de peso) han hecho de la construcción un gran desafío.

La decisión de izar dovelas de 20m de longitud se adoptó con el objetivo de reducir el plazo de ejecución, pues al analizar el ciclo de construcción se detectó que la tarea de más duración era la soldadura entre dovelas. Las piezas que se izaron tenían, por tanto, 2 parejas de tirantes. Para reducir el desequilibrio en cada fase se empezó el montaje con una asimetría de 10m, lo que implicó que el tablero en ninguna de sus fases estuviera geométricamente equilibrado, pues en todo momento uno de los voladizos era mayor que el otro.

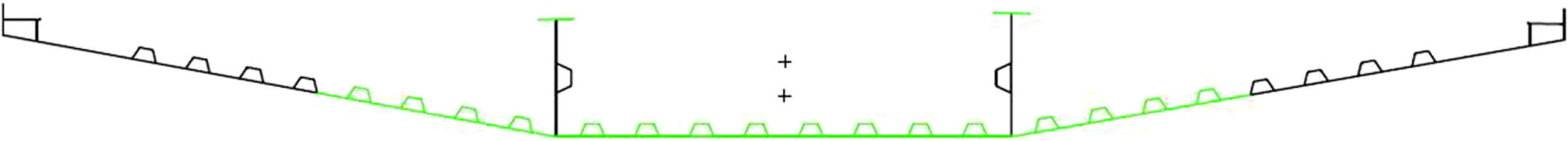

El acoplamiento entre dovelas se planteaba como uno de los problemas a resolver durante la construcción, pues los labios a unir, tal y como se expone en [3], tendrían deformadas transversales muy diferentes: la dovela a izar, muy flexible y con una deformada convexa, y el borde del voladizo ya ejecutado, mucho más rígido y con una deformada cóncava debido a la sustentación de los tirantes situados en los bordes del tablero. Se diseñó un útil para modificar la deformada transversal de la dovela izada y poder soldarla a la que le esperaba en altura.

2Condicionantes del proceso constructivoDurante la fase de voladizo puro, es decir, hasta que el tablero se apoyó en la primera pila de retenida, el proceso constructivo del tablero estuvo condicionado por la resistencia de la torre [4,5]. En el primer tramo, hasta llegar a los primeros tirantes, la limitación estuvo en la resistencia a torsión de la riostra; cuando los tirantes ya estaban colocados y el voladizo aumentó, la condición vino impuesta por la resistencia a flexocompresión de la sección más débil de la torre [6]. Una vez apoyados en las primeras pilas del vano de retenida, a 200m de las torres, con un único voladizo máximo sin apoyos de 218,5m, solo hubo que comprobar la resistencia de los cajones superiores de las torres donde se anclan los tirantes para evitar fisuraciones indeseables.

Para todas las fases del proceso constructivo se consideraron dos hipótesis de carga: la situación permanente o transitoria, y la accidental [6]. En la primera actuaban todos los elementos que gravitaban sobre el tablero (carro de izado, dovela izada, acopios de materiales, anclajes y tubos de tirantes, barandillas, plataformas inferiores para el montaje de tirantes y soldadura de dovelas, etc.), las sobrecargas de construcción (especialmente las asimétricas) y el viento concomitante, que era el indicado en la IAP. En la segunda situación se estudió la hipótesis accidental, en la que se consideraba la posibilidad de que durante el proceso de izado se cayera una dovela. Esta caída produciría un impacto dinámico en la estructura que generaría una acción en sentido contrario al peso, ponderada con un coeficiente de impacto de 2, como recomienda el Eurocódigo. Para esta situación se estableció un viento concomitante con la maniobra de izado, por encima del cual no era posible izar ninguna dovela. Es importante señalar que en esta hipótesis accidental, y siguiendo lo que indica la normativa al respecto, no se consideró la posibilidad de caída del carro de izado de dovelas, para lo que este se amarró al tablero con sistemas mecánicos muy redundantes.

Para conocer bien la situación de desequilibrio real en cada fase y para las dos hipótesis de carga citadas, se hizo un esfuerzo muy considerable en determinar las cargas reales actuantes. Por un lado, todas las dovelas se pesaban antes de izarse, por lo que se controlaba perfectamente el desequilibrio de peso propio. Por otro lado, con un gran trabajo conjunto entre el proyectista y la obra se concretaron las cargas que estarían en el tablero en las distintas fases constructivas. Se definieron 67 sobrecargas de construcción diferentes, todas ellas con su valor, posición y cinemática: carro de izado de dovelas, carro de soldadura, acopio de bobinas para tirantes, devanadoras, carriles para el desplazamiento del carro, camión grúa, acopios de ferralla, acopios de vainas de tirantes, etc. El proyectista, a continuación, incluyó en el modelo de cálculo todas estas sobrecargas para cada una de las etapas constructivas. De esta forma era posible conocer cuál era el momento real que solicitaba al mástil en cada fase y optimizar al máximo el proceso constructivo.

La otra variable importante en el desequilibrio de momentos era el viento. La existencia de un viento de maniobra por encima del cual no podía izarse ninguna dovela ha sido uno de los factores que más ha condicionado la construcción de este tablero. Dado que el sistema constructivo se basaba en izar piezas de hasta 4.000kN desde el nivel del mar a una altura de 60m, la influencia del viento es absoluta, pues por encima de determinadas velocidades la maniobra de izado no podía realizarse, bien porque la situación de cálculo no lo permitía por obtenerse coeficientes de seguridad frente a rotura de la torre insuficientes, bien porque los cables del carro adoptaban unas inclinaciones incompatibles con el funcionamiento de las unidades de izado de los mismos, bien porque el carro de izado de dovelas no podía hacer frente a una determinada velocidad de viento cuando estaba en carga, o por la propia seguridad de los operarios. Para controlar bien esta variable se dispusieron varios anemómetros sobre el tablero y en la parte superior de la torre, que permitieron tener un conocimiento continuo de las velocidades de viento reales, tal y como se expone en este número [7].

Otro condicionante, aunque mucho menor dado que el oleaje dentro de la bahía es muy pequeño, fue el mar. Gran parte de las operaciones que se realizaron son propias de una obra marítima, por lo que para realizar cualquier maniobra es imprescindible garantizar unas condiciones meteorológicas favorables, lo que supone, además de limitar el viento, asegurar una agitación marítima pequeña: controlar la altura de ola. Para ello se controlaron los parámetros suministrados por dos puntos de la red de Puertos del Estado:

- 1.

La Boya costera de Cádiz, que pertenece a la red SIMAR y proporciona datos numéricos obtenidos a partir de la predicción de viento de la AEMET y tiene además un nodo de propagación desde aguas profundas (Boya exterior de Cádiz) por medio del sistema SAPO de las Autoridades Portuarias.

- 2.

Punto de la red SIMAR, situado en la entrada de la bahía de Cádiz y que suministra datos numéricos a partir de la predicción de viento de la AEMET.

Con la información extraída de estos puntos se obtenía la altura de la ola y el periodo de oleaje y se determinaba si era posible transportar dovelas en pontona hasta la sombra del tablero y proceder al izado de las mismas.

Aunque todo el tablero se ejecutó por el método de voladizos sucesivos, pueden diferenciarse claramente cuatro fases en su construcción, en función de la configuración estructural:

- 1.

Colocación de las primeras dovelas (zona sin tirantes).

- 2.

Construcción hasta alcanzar las primeras pilas.

- 3.

Ejecución de los vanos de retenida y la parte central del vano principal.

- 4.

Cierres del tablero.

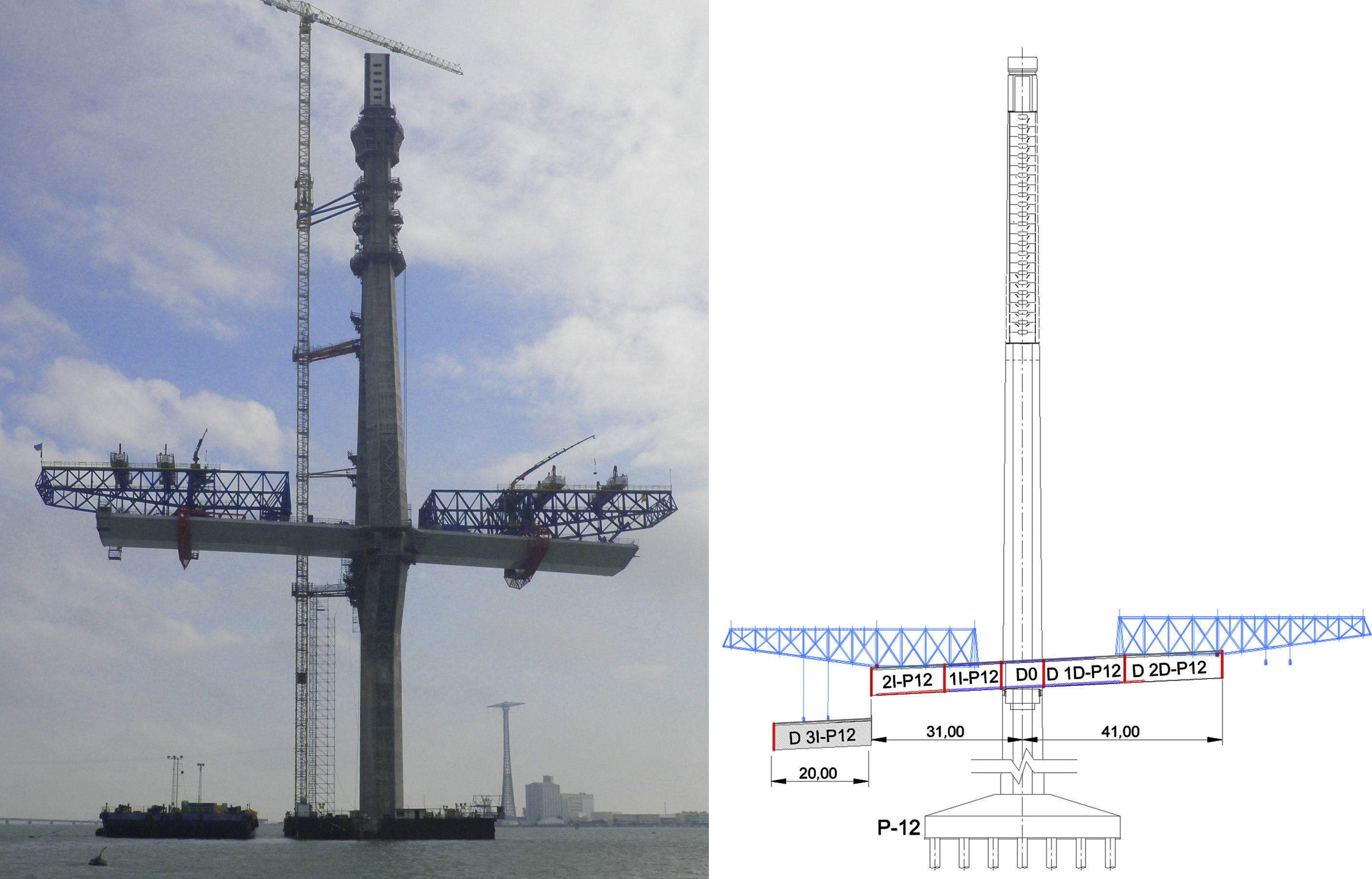

La construcción del primer tramo de tablero estuvo caracterizada por la ausencia de tirantes. Son los primeros 55m a izquierda y derecha de cada torre, y en esta fase el tablero estaba empotrado en la viga riostra mediante el apoyo en cuatro aparatos de neopreno atravesados por cables de pretensado vertical (fig. 1). Además, se construyó sin losa de hormigón, pues la estructura metálica no podía resistir el peso del hormigón trabajando en voladizo sin la ayuda de los tirantes.

Desde el punto de vista resistente, al no haber tirantes, el desequilibrio de momentos a izquierda y derecha debía ser resistido por la torsión de la viga riostra de cada torre. En estas fases, con un voladizo en el tablero de hasta 68,5m, el momento de desequilibrio en la torre era pequeño; sin embargo, el torsor en la viga riostra era el más grande que iba a tener nunca, puesto que una vez alcanzados los primeros tirantes el tablero no se empotraba en la torre, solo se apoyaba en ella.

La primera dovela de cada una de las torres, llamada dovela 0, se colocaba sobre la viga riostra de hormigón pretensado que une los dos brazos del mástil, de 7m de ancho, descansando en cuatro apoyos provisionales de neopreno, a través de los que posteriormente se instalaría el pretensado vertical que aseguraba el empotramiento del tablero en el mástil hasta que se colocaran los primeros tirantes (figs. 2 y 3). Para el izado de esta primera dovela, que pesaba 4.000kN en el caso de la pila 12 y 6.500kN en el de la 13, se recurrió a medios de elevación de singular potencia: la grúa Liebherr11350 con capacidad para elevar 13.500kN con un momento máximo de 227.500kNm, en el caso de la torre de tierra (fig. 2), y la cabria Taklift6, que puede izar 12.000kN con un momento máximo de 165.000kNm, para la dovela 0 de la torre situada en el mar. Para facilitar el posicionamiento de estas piezas se colocaron unas guiaderas y topes metálicos, tanto en la dovela como en la torre, que permitían llevarla hasta su posición (fig. 3).

Estas primeras dovelas debían posicionarse de forma muy precisa sobre la viga riostra, pues, por un lado, para materializar el empotramiento había que enhebrar dieciséis cables de pretensado vertical, y por otro, su posición marcaría la geometría del tablero, pues se avanzaba desde ella en voladizo hacia los dos lados. Como la maniobra de colocación de esta primera dovela con los medios de izado antes descritos no aseguraba en absoluto la precisión requerida, se recurrió a un sistema adicional de posicionamiento de precisión que «recolocaba» la dovela una vez depositada. Este sistema estaba compuesto por cuatro gatos verticales sobre los que la grúa o cabria depositaba la pieza y dos parejas más de gatos horizontales, dispuestos longitudinal y transversalmente, que permitían el posicionamiento de la dovela en planta y alzado con total precisión [8]. En esta fase la dovela 0 apoyada en los 4 gatos era perfectamente estable frente a viento u otras cargas desequilibrantes, por lo que no hizo falta ninguna sujeción adicional.

A continuación, con la dovela 0 ya perfectamente posicionada y con todos los gatos bloqueados para asegurarla, se hormigonaban las mesetas de mortero de los apoyos de neopreno provisionales y, una vez fraguado, se descendían los gatos verticales para que los neoprenos entraran en carga. Finalmente se colocaba el pretensado vertical, quedando ya la dovela perfectamente posicionada y empotrada en la riostra de las pilas.

Las siguientes tres dovelas en el caso de la torre P12 y dos en el de la P13, hasta completar unos voladizo de 21 y 31m a cada lado, que era la longitud necesaria para instalar los dos carros de izado de cada tablero, se montaron con la ayuda de unos dispositivos de cuelgue de dovelas que permitían «colgar» la dovela izada con grúa o cabria del tablero ya construido, y realizar la unión soldada sin peligro de que movimientos relativos entre las piezas a unir introdujeran tensiones inadmisibles o roturas en las soldaduras. Estos dispositivos se describen con detalle en este número [8] (fig. 4).

Con este procedimiento se llegó a los 52m de tablero en cada pila, momento en el cual ya había suficiente longitud para colocar los dos carros de izado que se situaban en la punta de cada tablero (uno por voladizo) para subir y colocar el resto de dovelas del puente. La maniobra de izado de los carros se llevó a cabo con los mismos medios de elevación que se habían empleado en la colocación de las primeras dovelas: la ya citada Liebherr11350 para el caso de la pila de tierra, y la cabria Taklift6 para la pila de mar. Los carros se suspendían de cuatro orejetas situadas en torno a su marco central para que el centro de izado coincidiera con el de gravedad, con un tiro lo más vertical posible. Fue necesario esperar a tener un día con viento prácticamente inexistente, pues el éxito de la maniobra dependía mucho de las condiciones meteorológicas y del estado del mar en el caso de la pila 12, pues estaba en juego la estabilidad de la cabria (fig. 5).

Debido al gran peso de los carros de avance (más de 5.000kN, incluidas las unidades de izado y demás elementos auxiliares), el proyecto preveía colocarlos sobre el tablero antes de comenzar a hormigonar la losa superior para evitar dimensionar la conexión a rasante acero-hormigón para estas cargas tan grandes. Por tanto, una vez izados los dos carros de cada tablero, se hormigonaron 16,75m de longitud de losa superior con el ancho completo a izquierda y derecha de cada pila. De esta forma se dotaba a la obra de una gran superficie para trabajo y acopio, importante para las tareas en altura y fundamental en el caso de la pila de mar que, además, aumentaba la capacidad resistente de las secciones de empotramiento y permitía el avance en voladizo hasta los 55m, que es donde estaban los primeros tirantes. Esta losa llevaba un pretensado centrado para aumentar la resistencia de las secciones, pues en la situación de máximo voladizo con los carros de izado en los extremos estaban tremendamente solicitadas.

A partir de este momento ya no se izaron más dovelas con grúa, sino que eran los carros de izado los que subían y colocaban dovelas metálicas con el tablero trabajando todavía en ménsula, pues no se habían alcanzado los primeros tirantes: la dovela se colocaba bajo la sombra del tablero, con la ayuda de un vehículo multirruedas si estaba en tierra, o con una pontona en el caso de estar en mar, y el carro de izado de dovelas desplegaba los cables de las cuatro unidades hasta que llegaban a la altura de la dovela, momento en el cual se amarraba esta a los balancines que venían colgados de las unidades de izado del carro, se ajustaba la regulación longitudinal del balancín si era preciso modificar la posición del centro de gravedad y se procedía a su elevación (fig. 6).

Una vez que la dovela estaba a la cota prevista, las cuatro unidades de izado del carro la posicionaban correctamente en planta, con las pendientes longitudinales y transversales establecidas. Cuando la posición estaba ya verificada y se había comprobado que las alineaciones entre chapas y los gaps de soldadura eran correctos, se procedía a instalar los llamados sistemas de acople, que constituían una unión provisional para proceder a la soldadura de dovelas sin movimientos relativos entre ellas [9].

Antes de comenzar cualquier tesado se colocaron los topes longitudinales y transversales del tablero para no introducir la carga horizontal del tesado en los empotramientos provisionales de neoprenos+pretensado. Para ello se acuñaron las ménsulas metálicas del tablero que abrazaban el mástil y que estaban diseñadas para actuar como tope longitudinal provisional y empotramiento frente al viento transversal, y se instaló el tope transversal definitivo, situado en la parte inferior de la dovela 0, que permitía con la distorsión de su neopreno el desplazamiento vertical necesario para el cambio de apoyos.

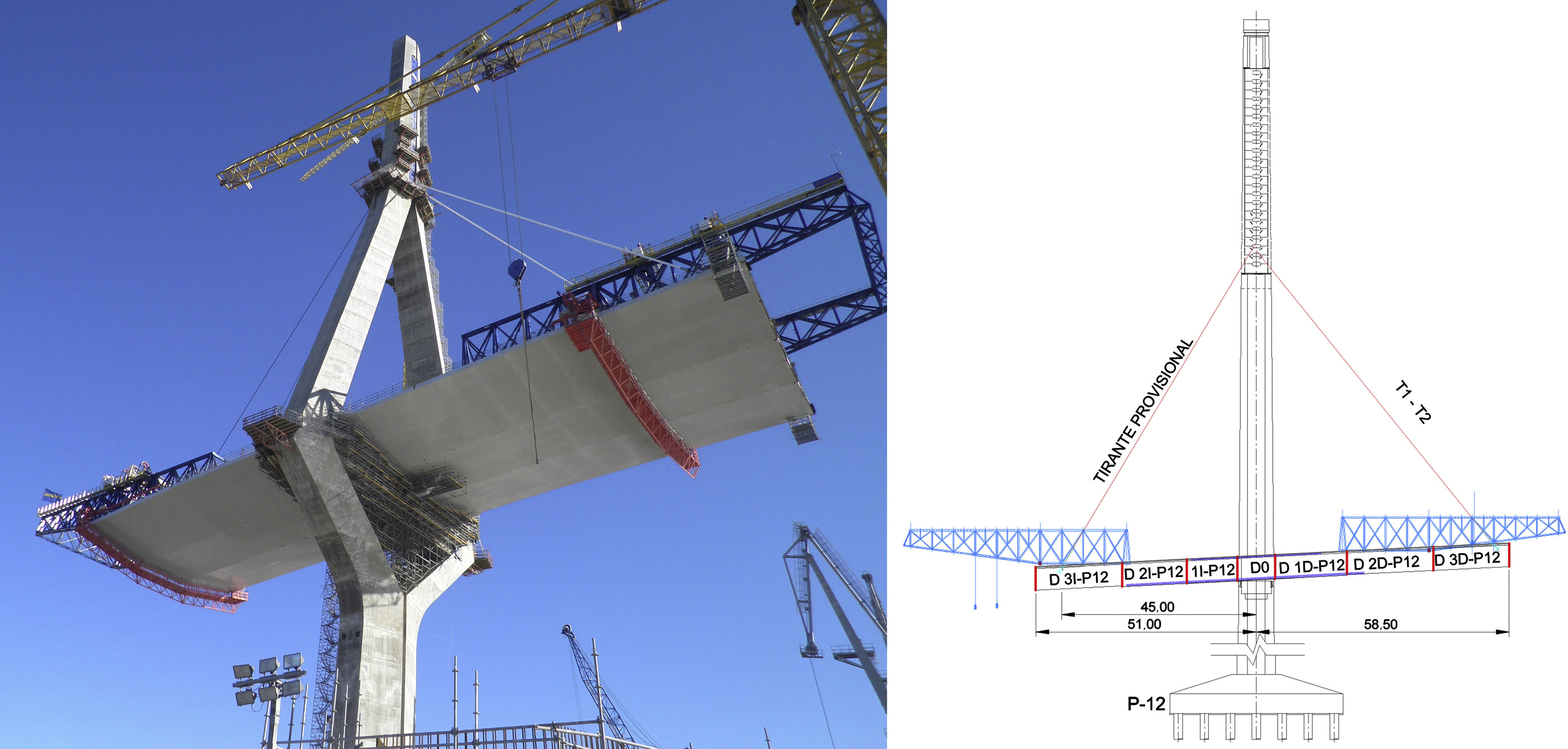

El montaje asimétrico hizo que un voladizo tuviese 51m y el otro 58,5m antes de instalar la primera pareja de tirantes. El incremento del peso del carro, necesario para izar dovelas tan grandes y pesadas respecto a lo previsto en el proyecto original, obligó a colocar una pareja de tirantes provisionales en uno de los lados, que se eliminaba al instalar la primera pareja de cables definitivos (fig. 7). Estos tirantes provisionales se anclaban a la misma estructura metálica prevista en la torre para los definitivos, pero en un nivel superior, mientras que en el tablero lo hacían en la parte central de la sección, donde existían almas longitudinales. De esta forma no interferían con los anclajes de los tirantes definitivos, que se situaban en los bordes del tablero.

Con las dos primeras parejas de tirantes definitivos ya instalados, el tablero no necesitaba ya el empotramiento en la riostra de la torre, por lo que se procedió a soltar el pretensado vertical que materializaba el empotramiento para dejar el tablero apoyado en sus apoyos definitivos, dos aparatos de apoyo esféricos, ambos libres, de 50.000kN de carga vertical cada uno.

Antes de comenzar la maniobra de sustitución de apoyos se colocaron debidamente nivelados los aparatos de apoyo definitivos (esféricos) en la parte inferior de la dovela. Para ello, y dado que debían ser sustituibles, se atornillaron estos a las cuñas de nivelación que se habían dejado soldadas en la dovela. Para finalizar esta primera fase de la construcción del tablero atirantado, se hormigonó el resto de la losa superior.

4Construcción del tablero hasta las primeras pilasA partir del momento en que las primeras parejas de tirantes estuvieron instaladas, con la losa superior hormigonada en todo el tablero ejecutado, comenzó la segunda fase en la construcción del tablero atirantado, que era la crítica, pues aunque la configuración estructural era similar a la de la fase anterior, los voladizos alcanzados en esta etapa hacían que las situaciones estuvieran más cerca del límite. Como ya se ha dicho, antes de apoyarse en la primera de las pilas de retenida el tablero se comportaba como un balancín, siendo crucial controlar el desequilibrio de cargas a izquierda y derecha de la torre, pues la seguridad de la estructura dependía de que no se sobrepasara la resistencia de la sección más débil del mástil.

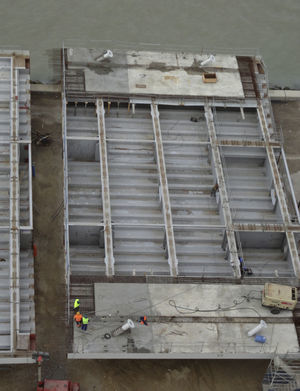

En esta fase de construcción se izaron las dovelas tipo, de 20m de longitud y ancho completo de 34,3m. La idea original era izar todas las dovelas con unas franjas laterales de hormigón de 6,15m de ancho ya ejecutadas para reducir el hormigonado en altura previo a la instalación de los tirantes, pues se estimó que este era el ancho necesario para transmitir la carga horizontal de compresión de los mismos. Longitudinalmente se dejaba una junta de 1,5m de ancho medio, que se hormigonaba una vez estuviera soldada la dovela para dar continuidad al hormigón con la losa de la dovela anterior (fig. 8). Sin embargo, a medida que fue aumentando la longitud del voladizo construido, no fue posible subir las dovelas con estas franjas hormigonadas por el incremento de peso que suponía. Se izaron entonces sin hormigón, y la franja lateral se hormigonaba completa en altura.

El ciclo tipo que se estableció para la colocación de las dovelas en esta fase fue el siguiente:

- 1.

Izado de dovela con el carro.

- 2.

Acople de dovela, comprobando que la alineación de chapas y gaps de soldadura eran correctos.

- 3.

Soldadura parcial de la dovela (fig. 9): almas cuando estas existían, cajoncito situado en los extremos de la sección y 7m de las almas inclinadas.

- 4.

Hormigonado de franjas o juntas laterales.

- 5.

Terminación de la soldadura.

- 6.

Cuando el hormigón alcanzaba los 40Mpa de resistencia característica, se procedía a instalar los tirantes delanteros.

- 7.

Izado y colocación de losas prefabricadas.

- 8.

Hormigonado de juntas entre losas y avance del carro de izado de dovelas.

- 9.

Tesado de pareja de tirantes traseros.

La duración del ciclo era de 18 días, lo que permitía izar cuatro dovelas al mes (dos en cada torre), pues hay que señalar que por motivos de seguridad no podían hacerse izados simultáneos en un mismo tablero, sino que había que esperar a tener una dovela izada, en cota, y con las unidades de izado bloqueadas trabajando en mecánico, para poder proceder al izado de la siguiente dovela del voladizo contrario.

Las losas prefabricadas se izaban y colocaban con el carro de izado de dovelas, que se había diseñado de origen para esa actividad, pues aunque el brazo era muy superior, como la carga izada era claramente inferior a la de una dovela, no implicó un sobrecoste en el dimensionamiento. Las 16 losas que se colocaban en cada dovela se ordenaban por filas y se apilaban en un paquete en el suelo, que se llevaba bajo la sombra del tablero, con multirruedas o pontona según el caso, para que el carro de izado de dovelas, provisto con un balancín especial, las subiera (fig. 10).

El paquete de losas prefabricadas se depositaba sobre el extremo del voladizo, en un bastidor metálico especialmente diseñado para ello (fig. 11), y a continuación el carro iba cogiendo las piezas y las coloca en su sitio. Una vez que todas las piezas estaban colocadas, se procedía al hormigonado de las juntas entre losas.

Esta fase del proceso concluyó cuando los tableros ejecutados desde las torres 12 y 13 alcanzaron las pilas 11 y 14, respectivamente. Como se describe con detalle en este número [10], se izaron unas dovelas de 4,0m de longitud sobre cada pila, contra las cuales se bloqueaba el tablero metálico que avanzaba en voladizo.

5Ejecución de los vanos de retenida y parte central del vano principalEn esta fase del proceso constructivo cada tablero estaba apoyado en dos pilas (el mástil y la de retenida), por lo que dejó de comportarse como un balancín y los problemas relacionados con el desequilibrio de cargas a izquierda y derecha desaparecieron. Durante esta fase, no obstante, la construcción de los dos voladizos se hizo acompasada, pues el mástil no podía hacer frente a un desfase de tirantes superior a uno (fig. 12).

Las dovelas izadas en esta fase llevaban las franjas laterales de hormigón ejecutadas, pues el problema del desequilibrio de cargas en el izado de una nueva dovela había desaparecido. El ciclo constructivo era el mismo que en la etapa anterior.

No obstante, y para los izados del vano principal, que producían cargas de tracción en la pila de retenida, el proyecto contemplaba la colocación de un lastre que contrarrestara esta acción ascendente. La materialización de este contrapeso consistió en rellenar la parte central del tablero con hormigón en una longitud de 20m, 10m a cada lado de la pila de retenida.

Esta fase llegó hasta que se completó el vano central con voladizos de 269,75m desde cada torre. En ese momento los vanos extremos del tablero, de 120m de longitud, estaban ejecutados hasta una longitud de unos 70m y solo faltaba por izar la última dovela de cada lado, singular por su longitud y por su configuración, pues no estaba sustentada por tirantes. Se decidió, entonces, abordar el cierre del centro de vano en primer lugar, luego completar el tablero hacia Cádiz con la colocación de la dovela 16IP12, de 50m de longitud y algo más de 10.000kN de peso, y finalmente ejecutar la conexión con el viaducto de hormigón, que se producía con continuidad estructural (sin juntas de dilatación).

Estas tres maniobras se describen con más detalle en este número [10].