Debido a los problemas ambientales relacionados con la generación de residuos del sector minero, la economía circular se presenta como una solución, utilizando estos residuos como materia prima para la fabricación de materiales de construcción. En esta investigación se generaron morteros a partir de residuos mineros activados alcalinamente. Se estudiaron residuos de minería de carbón (arenosos-RC y arcillosos-RCd) y de minería aurífera de veta (colas de flotación-CF), y fueron activados mediante una mezcla de solución NaOH y Na2SiO3. Se fabricaron morteros utilizando los residuos con granulometría original y con los residuos molidos, para evaluar la influencia del tamaño de partícula. Además, para los residuos molidos, se utilizaron sustituciones parciales por cemento Pórtland. Los morteros se fraguaron a 24 y 80°C. El análisis de las fases presentes en los morteros se llevó a cabo mediante difracción de rayos X (DRX) y el análisis de la morfología de las superficies de fractura después del ensayo de compresión se llevó a cabo mediante microscopia electrónica de barrido (MEB). Los resultados mostraron que la resistencia a la compresión es superior en los morteros preparados con los residuos molidos, frente a los morteros con los residuos de granulometría original. En adición, el incremento de la temperatura de fraguado no presentó influencia en la propiedad evaluada. La mejor condición encontrada presentó una resistencia a la compresión de 17,7MPa para 24°C y 17,8MPa para 80°C, con porcentajes de reducción de emisiones y de energía incorporada del 32,85% y 22,73%, respectivamente.

Due to the environmental problems related to the generation of mine tailings, the circular economy is presented as a solution, using mine tailings as a raw material for the manufacture of construction materials. In this paper, mortars from alkaline-activated mining waste were generated. Coal mining residues (sandy-RC and clayey-RCd) and gold vein mining (flotation tails-CF) were studied, and they were activated by a mixture of NaOH and Na2SiO3 solution. Two types of mortars were analyzed to assess influence of particle size were manufactured, the first by using original granulometry tailing and the second with milled residue. In addition, for the milled residues, partial substitutions for Portland cement were used, and each type of mortar was set at 24 and 80°C. Crystalline phases in mortars were identified by X-ray diffraction (XRD), and the morphology of the fracture surfaces after the compression test was analyzed with scanning electron microscopy (SEM). The results show that the compressive strength of the specimens produced from milled residue was higher value in comparison with original granulometry specimens. In addition, setting temperature used does not represent the influence on the property evaluated. The best condition found presented a compressive strength of 17.7MPa for 24°C and 17.8MPa for 80°C, with reduction percentages of emissions and embodied energy of 32.85% and 22.73% respectively.

Los geocementos (GC) son materiales que presentan propiedades cementantes similares al cemento Pórtland. Sin embargo, a diferencia del cemento Pórtland que usa agua como sistema de activación, los GC presentan activación alcalina. El término de activación alcalina se refiere a la reacción de un aluminosilicato sólido (denominado «precursor») bajo condiciones alcalinas (inducido por el «activador alcalino»), para producir un aglomerante endurecido que se basa en una combinación de álcali-aluminosilicato hidratado y/o fases álcali-alcalinotérreo-aluminosilicato [1]. El sólido y el líquido se pueden mezclar en proporciones variables, dependiendo de la finura del material sólido. La pasta resultante puede fraguar y endurecerse como un cemento Pórtland; en este caso, puede emplearse para la formación de materiales activados alcalinamente (MAA) [2].

En relación con los principales elementos constituyentes de diferentes materiales precursores, se pueden encontrar varios tipos de geles cementantes, responsables de la resistencia a la compresión de los materiales fabricados. Para el caso del cemento Pórtland, se forma un silicato de calcio hidratado (C-S-H), un gel amorfo que contiene tobermorita y/o jenita. En el caso de los materiales activados alcalinamente, los tipos de geles dependen del tipo de precursor o activador alcalino. En las escorias de fundición de alto horno, se forma un aluminosilicato de calcio hidratado (C-A-S-H) y para las cenizas volantes y el metacaolín, se forma un aluminosilicato de sodio (N-A-S-H) o de potasio (K-A-S-H) hidratado, según el tipo de activador. Los geles C-A-S-H, N-A-S-H y K-A-S-H consisten en geles amorfos que contienen unidades zeolíticas nanoestructuradas [3]. Tanto en las escorias de fundición como en las cenizas volantes y el metacaolín, las altas resistencias a la compresión reportadas se atribuyen no sólo a la composición química sino también a la cantidad de fase amorfa presente, asociada a sílice amorfa [4,5]. Al-Shathr et al. [4] estudiaron la relación entre la fase amorfa de la sílice y la resistencia a la compresión de tres tipos de cenizas volantes, dos tipos de metacaolín y un tipo de escoria de fundición de alto horno. Los mismos autores reportaron lo siguiente: la cantidad de sílice amorfa presente en los materiales precursores es la responsable de la resistencia a la compresión en los geopolímeros, la sílice cristalina no contribuye al proceso de geopolimerización, la cantidad de calcio presente contribuye al aumento de la resistencia a la compresión a edades tempranas y un incremento en el contenido de Na puede mejorar esta propiedad [4].

Las investigaciones han señalado que los MAA ofrecen propiedades mecánicas superiores, desarrollo de resistencia rápida en comparación con el cemento Pórtland (OPC), resistencia al ataque de agentes corrosivos e inmovilización eficiente de contaminantes de residuos mineros (RM). Además, la unión de contaminantes reduce el riesgo de lixiviación y los impactos negativos subsiguientes sobre el medio ambiente y hace que la utilización del material sea ambientalmente segura [6,7]. Los RM se presentan como una fuente precursora potencial para los MAA: los minerales más abundantes en la corteza terrestre son aluminosilicatos, que también se refleja en las composiciones de los residuos. Sin embargo, la reactividad alcalina de los RM es generalmente baja, y presenta el aspecto más crítico en la activación de residuos basados en activación alcalina.

En función de la reactividad, los RM actúan como material precursor para producir GC y/o como agregado. Debido a lo anterior, los RM producto de la explotación de carbón, hierro, cobre, tungsteno, vanadio, etc., pueden servir como precursores o pueden necesitar materiales que funcionen como coaglutinantes para la activación alcalina (por ejemplo, cenizas volantes o escorias de fundición de alto horno). Diversos estudios se han llevado a cabo para la fabricación de concretos activados alcalinamente (CAA) a partir de RM [7–9]. Kiventerä et al. [10] analizaron la activación alcalina de RM sulfúricos de un sitio de extracción de oro, la activación se hizo con una solución de NaOH y se utilizó escoria comercial granulada de alto horno (GCBFS) como coaglutinante. Los resultados mostraron que la activación alcalina de los RM permite la fabricación de CAA con suficiente resistencia a la compresión, como para ser usados en varias aplicaciones: rellenos en sitios mineros o como materia prima en la industria de la construcción. Duan et al. [11] evaluaron el uso de residuos de explotación de hierro en la fabricación de bloques de CAA, activados con soluciones de NaOH y Na2SiO3 y utilizaron cenizas volantes como coaglutinante y, luego, los sometieron a ciclos térmicos. Los resultados indicaron que la presencia de RM mejoró las propiedades analizadas. Se incrementó, principalmente, la resistencia a la compresión hasta valores de los 50MPa antes de los ciclos térmicos y los valores se superaron, considerablemente, después de los ciclos térmicos con respecto a los valores establecidos para los bloques de referencia.

En general, la literatura reconoce que los MAA presentan contenidos porcentuales en el (los) precursor (es) de sílice superiores al 50% en peso y 15% en peso en alúmina [12–14], sin embargo, algunos autores han fabricado materiales activados alcalinamente a partir de RM con contenidos de sílice en el precursor superiores al 60% en peso de sílice y con 5% en peso de alúmina [7,10,15]. Estos autores utilizaron otros materiales diferentes a los RM como precursor de la activación alcalina, como las cenizas volantes o las escorias de fundición de alto horno.

La importancia de utilizar RM como materiales de construcción se fundamenta en su elevada generación, que depende de la eficiencia del proceso, el tipo de mineral explotado y la ubicación geográfica. Kinnunen et al. [6] estiman que a nivel mundial se producen aproximadamente 20-25 billones de toneladas de residuos sólidos mineros anualmente. De manera particular, para carbón, por cada tonelada de mineral procesado, algunos autores como Wang et al. [16] reportaron de 0,15-0,2 toneladas de residuos, Cong et al. [17] mencionaron 0,10 toneladas de residuos, Zhou et al. [18] de 0,10-0,15 toneladas de residuos y Cui et al. [19] que el valor puede ser de 0,15-0,2 toneladas de residuos. Para hierro, Ma et al. [20] mencionaron que una tonelada de producción de hierro genera 2,5-3 toneladas de residuos. Para cobre, Edraki et al. [21] reportaron que el volumen de residuos de mineral de cobre generados es de alrededor del 97-99% del mineral total procesado y Adiansyah et al. [22] reportaron valores similares también para mineral de hierro, con porcentajes del 95-99%. Jiao et al. [23] estimaron que extraer una tonelada de V2O5 genera 120-150 toneladas de residuos.

En este trabajo se desarrollaron morteros a partir de residuos sílico-aluminosos del sector minero, utilizando los residuos como material cementante principal y cemento Pórtland como material cementante suplementario y una mezcla de silicato de sodio e hidróxido de sodio como solución activadora. El objetivo de este trabajo fue evaluar la activación de los residuos mineros utilizando bajos porcentajes de sustitución de cemento Pórtland como coaglutinante y determinar si la resistencia a la compresión permite su uso en aplicaciones estructurales.

MetodologíaMaterialesEl muestreo de los residuos se llevó a cabo en Titiribí y El Bagre, dos municipios del departamento de Antioquia, Colombia. Para el caso de Titiribí, se tomaron dos tipos de residuos de la explotación de carbón y se denominaron «RC» y «RCd». Para el caso de El Bagre, se tomaron residuos de la explotación de minería aurífera de veta, correspondiente a las muestras colas de flotación, nombradas «CF». De cada tipo de residuo se tomaron aproximadamente 130kg de muestra y su preparación se llevó a cabo según lo indicado en la norma ASTM D421-81 [24]. Los materiales adicionales corresponden a agregados finos disponibles comercialmente denominados «AF» y cemento Pórtland Tipo I marca Argos. Como solución activante se utilizó una mezcla de solución 10 molar de hidróxido de sodio y silicato de sodio alcalino.

Caracterización química y mineralógica de la materia primaEl análisis cuantitativo de óxidos generales en los residuos mineros se llevó a cabo mediante la técnica de espectrometría de fluorescencia de rayos X (FRX), por longitud de onda dispersiva, en un espectrómetro de rayos X Thermo Scientific modelo ARL 9900 X-Ray WorkStation. La preparación del residuo minero se hizo por perla fundida y las concentraciones de óxidos fueron calculadas mediante OX GEN 2017 y UniQuant. En adición, se utilizó la técnica de espectroscopia de energía dispersiva (EED) para complementar el análisis elemental de las muestras, con la ayuda de un equipo JEOL JSM, 6490 LV. Por otra parte, se utilizó la técnica de difracción de rayos X (DRX) con el objetivo de identificar las fases cristalinas asociadas a las muestras. Para esto, se empleó un equipo PANalytical, de referencia EMPYREAN, con barrido angular (2θ) desde 6° hasta 60° a una velocidad de barrido de 0,050°/min. Para la identificación de fases se utilizó el software High Score Plus versión 3.0c, el cual está complementado con dos tipos de banco de patrones, uno adscrito a la base de datos «Crystal Open Database (COD)», cuya última actualización fue en 2016 y el otro adscrito a la base de datos «Inorganic Crystal Structure Database (ICSD)». De manera complementaria, se llevó a cabo un análisis semicuantitativo de las fases identificadas, mediante el software MAUD (Materials Analysis Using Diffraction), en el cual se emplea el método de refinamiento tipo Rietveld y verificando que el Rwp<10%. Se usó un polinomio de séptimo grado para modelar el ruido de fondo de los difractogramas, mientras que el factor de escala, la estructura del cristal y los parámetros de textura, entre otros parámetros, se refinaron utilizando 7 iteraciones para cada uno. El contenido de la fase amorfa también se calculó mediante la aproximación de Le Bail para la sílice vítrea, en donde el método de Rietveld aproxima la fase amorfa a un sólido nanocristalino.

Caracterización física y morfológica de la materia primaEl análisis granulométrico de las partículas en los residuos mineros se llevó a cabo mediante tamizado con la serie Tyler y difracción láser. Inicialmente, se realizó un tamizado en húmedo de 300g de material en malla Tyler 200, con el fin de separar los finos de los gruesos. El material pasante se dejó sedimentar y se secó en una estufa a 200°C, para su posterior análisis granulométrico mediante difracción láser en un equipo Mastersizer 2000. Por otro lado, el material retenido se clasificó mediante análisis granulométrico por tamizado bajo la norma ASTM D422-63 [25]. Para este tamizado se emplearon los tamices de mallas Tyler: 10, 14, 16, 20, 25, 30, 35, 40, 50, 60, 80, 100, 140 y 200. Las mallas en las cuales no hubo una cantidad significativa de material retenido fueron eliminadas, teniendo en cuenta no retirar dos tamices sucesivos, para garantizar la correcta distribución del material. Las gráficas fueron realizadas por el método de análisis de Gaudin-Schumann. El análisis granulométrico de la arena se llevó a cabo también mediante tamizado con la serie Tyler bajo la norma ASTM D422-63 [25]. Se hicieron dos tamizados, uno para el cálculo del módulo de finura con los tamices de mallas Tyler: 3/8”, 4, 8, 16, 30, 50 y 100 (ASTM C33-18 [26]) y el otro para el análisis granulométrico detallado, empleando los tamices de mallas Tyler: 3, 4, 6, 8, 10, 14, 16, 20, 30, 40, 50, 80, 100, 120, 140 y 200. El análisis morfológico de las partículas de los residuos mineros se llevó a cabo mediante microscopia electrónica de barrido (MEB) con un equipo JEOL JSM, 6490 LV.

Fabricación y caracterización de los morteros activados alcalinamentePara verificar la influencia del tamaño de partícula, se llevó a cabo una comparación de la resistencia a la compresión entre los morteros fabricados con los residuos con un proceso de molienda y los residuos con granulometría original (en estado de entrega). El proceso de molienda se realizó en un molino centrífugo de bolas S-1000 RETCH con recipiente de óxido de circonio, entre 3.600 y 4.500rpm en intervalos de tiempo de 15 minutos con una cantidad de material de 50g. El análisis granulométrico de los residuos mineros molidos (CFm) se llevó a cabo mediante difracción láser en un equipo Mastersizer 2000.

Para la evaluación de los morteros, se elaboraron cubos de 50mm de lado en moldes normalizados. El mortero de referencia se fabricó con cemento Pórtland, arena y agua, y corresponde a un mortero dosificado tipo S (R’m=12,5MPa [27]). Para la dosificación de los morteros con los residuos mineros, se utilizó además cemento Pórtland, arena, agua y/o una mezcla de solución de hidróxido de sodio 10M y silicato de sodio alcalino. El módulo de solución (Ms) del silicato corresponde a 1,65 [28]. Diversos autores han utilizado una mezcla de silicato de sodio con hidróxido de sodio para lograr Ms que varían entre 1,0 y 3,5. Además, el hidróxido de sodio funciona como material que aporta óxido de sodio, por lo cual, algunos de los autores también han variado el porcentaje de óxido de sodio entre 3 y 8%, prestando especial atención a la posible aparición de eflorescencia en las muestras con altos contenidos de óxido de sodio [29–31]. Se utilizaron las combinaciones entre Ms y %Na2O, con Ms=0,5, Ms=1,5, %Na2O=6 y %Na2O=12. Inicialmente, se preparó una muestra de cada material y se observó el endurecimiento y la eflorescencia presentada por las muestras. Una vez determinada la mejor condición, se fabricaron 3 muestras para cada diseño de mezcla. Asimismo, se calcularon las relaciones molares correspondientes a cada diseño de mortero. La relación SiO2/Al2O3 depende principalmente de la cantidad de silicato de sodio. La relación Na2O/SiO2 se ajustó con la cantidad de hidróxido de sodio. La relación H2O/Na2O se ajustó mediante la adición de agua. Para los cálculos, también se tuvo en cuenta la composición química de la arena, ya que esta presentaba un alto contenido de Na2O y CaO.

La resistencia a la compresión se evaluó en un equipo Shimadzu Autograph con una celda de 300kN, clase 1 y resolución 1/500, con una velocidad empleada para el ensayo de aplicación de la carga de 900N/s, según la norma ASTM C109/C109 – 16a [32]. Además, con el fin de evaluar la influencia de la temperatura en la resistencia a la compresión, el proceso de fraguado se hizo a 24 y 80°C en función de los días evaluados (7, 14 y 28 días), para lo cual las muestras fueron introducidas en una estufa marca Memmert. En la tabla 1 se presentan las proporciones en peso para todos los materiales que integran los diseños de mezcla para los morteros planteados. Los morteros fraguados a 24°C se identifican al comienzo con la letra M y los morteros fraguados a 80°C con la letra T. C corresponde al mortero base. MRC, MCF, TRC y TCF corresponden a los morteros con los residuos con granulometría original. MRCm0, MCFm0, MRCdm0, TRCm0, TCFm0 y TRCdm0 corresponden a los morteros con los residuos molidos. MRCm10, MCFm10, MRCdm10, TRCm10, TCFm10, TRCdm10 corresponden a los morteros con materiales molidos con 10% de sustitución por cemento. Finalmente, MRCm20, MCFm20, MRCdm20, TRCm20, TCFm20 y TRCdm20 corresponden a morteros con residuos molidos con 20% de sustitución por cemento.

Proporciones en peso para la materia prima de cada tipo de mortero

| Material | C | MRC yTRC | MRCm0 yTRCm0 | MRCm10 yTRCm10 | MRCm20 yTRCm20 | MCF yTCF |

|---|---|---|---|---|---|---|

| Residuo en estado de entrega | 0 | 1,00 | 0 | 0 | 0 | 1,00 |

| Residuo molido o disgregado | 0 | 0,08 | 1,00 | 1,00 | 1,00 | 0 |

| Cemento | 1,00 | 0 | 0 | 0,10 | 0,30 | 0 |

| Arena | 2,84 | 0 | 2,84 | 3,20 | 3,60 | 0,34 |

| Silicato de sodio | 0 | 0,51 | 0,28 | 0,30 | 0,33 | 0,36 |

| Hidróxido de sodio | 0 | 0,02 | 0,01 | 0,01 | 0,01 | 0,02 |

| Agua | 0,70 | 0 | 0,43 | 0,72 | 0,81 | 0 |

| Material | MCFm0 yTCFm0 | MCFm10 yTCFm10 | MCFm20 yTCFm10 | MRCdm0 yTRCdm0 | MRCdm10 yTRCdm10 | MRCdm20 yTRCdm20 |

|---|---|---|---|---|---|---|

| Residuo en estado de entrega | 0 | 0 | 0 | 0 | 0 | 0 |

| Residuo molido o disgregado | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Cemento | 0 | 0,10 | 0,30 | 0 | 0,10 | 0,30 |

| Arena | 2,84 | 3,20 | 3,60 | 2,84 | 3,20 | 3,60 |

| Silicato de sodio | 0,20 | 0,22 | 0,25 | 0,26 | 0,28 | 0,32 |

| Hidróxido de sodio | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 |

| Agua | 0,44 | 0,54 | 0,60 | 0,59 | 0,70 | 0,79 |

Posteriormente al ensayo de resistencia a la compresión, evaluada a los 28 días de fraguado de los morteros, se analizaron las superficies de fractura. El análisis morfológico y elemental puntual de los morteros, fabricados con los residuos mineros alcalinamente activados, se llevó a cabo con MEB y EED en un equipo JEOL JSM, 6490 LV. Se utilizó DRX con el objetivo de identificar las fases cristalinas asociadas a los morteros, con la ayuda del equipo PANalytical de referencia EMPYREAN. Se utilizaron las mismas condiciones y técnicas que las empleadas para la materia prima. Además, se utilizó la misma metodología que en la materia prima, para la cuantificación de fase amorfa mediante MAUD.

Adicionalmente a la evaluación de la resistencia a la compresión, luego del proceso de fraguado, las muestras fueron sumergidas en agua durante 24horas, con el fin de validar la formación de cadenas de aluminosilicatos [8,33,34].

Emisiones y energía incorporada por metro cúbico de morteroPara el cemento se utilizó el valor promedio entre los procesos de fabricación por vía seca y húmeda reportados en el año 2012 para Colombia presentados en el informe del PNUD, UPME y Ecoingeniería [35]. Si bien se reconoce que el sector cementero ha realizado esfuerzos por disminuir el factor de emisión del cemento, los valores reportados en los reportes integrados corresponden al promedio del total de plantas y las variaciones pueden ser muy significativas en función de los tipos de materias primas y combustibles utilizados. Se hace un énfasis particular en la necesidad de actualizar estos valores para las cementeras colombianas. En el marco de las emisiones del cemento se reconoce que aproximadamente el 55% corresponde a la descomposición de la materia prima durante la calcinación en el horno, aproximadamente el 35% corresponde al consumo de combustibles para calentar el horno y el porcentaje restante se refiere a emisiones indirectas por consumo eléctrico, distribuidos en la molienda y homogenización de materia prima (3%), producción de clínker (2,5%) y molienda final, homogenización y embalaje (4,5%). Por lo tanto, para el residuo molido fueron asignadas las emisiones proporcionales a la molienda final, homogenización y embalaje (4,5% del factor de emisión del cemento), ya que los residuos sólo necesitaron estos procesos para su uso en el caso de los residuos molidos o un factor de emisión cero para las mezclas que utilizaron el residuo con granulometría original [36]. Para la soda caústica en escamas, ya que es un material importado, se utilizó el valor presentado por Thannmalay [37] en el año 2013. El autor llevó a cabo el análisis de ciclo de vida para la fabricación de hidróxido de sodio sólido, encontrando que a partir de la materia prima, los químicos y/o aditivos y el proceso de manufactura, la reacción presenta una eficiencia del 31% para el hidróxido de sodio (formando otros subproductos). Para el silicato de sodio, ante la falta de un factor de emisión por parte de la empresa Spin S.A., se utilizó el valor reportado por Fawer en el año 1999 [38]. El autor llevó a cabo el análisis de ciclo de vida para la fabricación de silicato de sodio sólido y diferentes soluciones con porcentajes de sólidos variables, encontrando que, en función del porcentaje de sólidos, el factor de emisión de las soluciones se comporta casi de manera proporcional. Ya que la empresa Spin S.A. utiliza silicato de sodio sólido de la empresa Manufacturas Silíceas S.A.S. para fabricar el Flocsil, se utilizó el factor de emisión reportado por Fewer para el silicato sólido y el contenido de sólidos por el factor de emisión para el Flocsil. Finalmente, para el agua y los agregados, se utilizaron los valores del PNUD, UPME, Ecoingeniería [35], haciendo de nuevo énfasis en la necesidad de actualizar todos los valores. Los análisis de huella de carbono (kg CO2 eq.) y energía incorporada (MJ) por metro cúbico de mezcla estimados no incluyen emisiones por transporte, utilización in situ o temperatura de fraguado. Sólo corresponden a los factores de emisión encontrados para las fases de extracción de la materia prima y fabricación de los materiales. En la tabla 2 se presentan los factores de emisión para los materiales de los diseños de mezcla.

Factores de emisión para los materiales de los diseños de mezcla

| Material | Factor de emisión | Fuente | |

|---|---|---|---|

| kg CO2/kg | KJ/kg | ||

| Cemento | 1,1271 | 9.161,3 | Ecoingeniería (promedio entre vía seca y húmeda como método de fabricación) [35] |

| Residuo molido | 1,1271*0,045 | 9.161,3*0,045 | Ecoingeniería, 2012 multiplicado por el porcentaje de emisiones del IFC para molienda final, homogenización y embalaje del cemento Pórtland [36] |

| NaOH sólido | 0,6329/0,31 | 3.500/0,31 | Thannimalay, 2013 divido la eficiencia de la reacción [37] |

| Solución de Na2SiO3 | 1,07+1,07*0,452 | 10.953+10.953*0,452 | Fawer, 1999 multiplicado por el contenido de sólidos desde la fuente primaria [38] |

| Agua | 0,0089 | 5 | Ecoingeniería, 2012 [35] |

| Agregado fino | 0,0139 | 402,5 | Ecoingeniería, 2012 [35] |

En la tabla 3 se muestran los resultados del análisis mediante FRX para los residuos mineros, el agregado fino, el silicato de sodio y el hidróxido de sodio. Los residuos mineros presentan un contenido elevado de sílice (por encima del 60% en peso) y un contenido aceptable de alúmina (por encima del 5% en peso), lo cual los hace buenos candidatos para las reacciones de activación alcalina. De acuerdo con la literatura, los tres tipos de residuos presentan valores muy superiores para la relación SiO2/Al2O3 de los reportados para materiales susceptibles de activación alcalina, como las cenizas volantes y el metacaolín. Estos valores usualmente se encuentran en el rango de 2 a 4 para favorecer la formación del gel N-A-S-H [3,35,39,40]. De manera especial para CF, otra relación importante debido al contenido superior al 5% en peso de CaO es la relación CaO/SiO2. Esta relación varía en el rango de 0,9 a 0,12 y las escorias de fundición son los materiales más susceptibles de este tipo de activación, ya que favorecen la formación del gel C-A-S-H [3,35,39,40]. A pesar de que la relación se encuentra muy por debajo del rango reportado, puede tener una incidencia importante en las propiedades mecánicas de los materiales finales a edades tempranas. Para el agregado fino, se puede observar que la composición química corresponde a la de un aluminosilicato, con un alto contenido de sílice y alúmina. De manera particular, la cantidad de óxido de calcio y óxido de sodio es importante para tener en cuenta en el proceso de activación. Por su parte, el hidróxido de sodio presenta una pureza superior al 99%, con un pequeño porcentaje de sílice. Finalmente, el silicato de sodio con un contenido de sólidos del 45,2%, según el fabricante, presenta porcentajes en peso de óxido de silicio y óxido de sodio 27,57 y 17,19, respectivamente. Estos valores son cercanos a los presentados en las especificaciones por parte del fabricante [28].

Composición química (% en peso) de la materia prima

| Óxido | RC | RCd | CF | AF | NaOH | Na2SiO3 |

|---|---|---|---|---|---|---|

| SiO2 | 78,31 | 60,72 | 69,45 | 53,18 | - | 61,00 |

| Al2O3 | 8,25 | 17,94 | 10,43 | 20,99 | - | 0,49 |

| Na2O | 0,21 | 0,45 | 1,23 | 6,83 | 99,65 | 38,04 |

| CaO | 0,44 | 0,81 | 5,50 | 7,16 | - | 0,02 |

| Fe2O3 | 3,89 | 6,54 | 4,96 | 5,44 | 0,01 | 0,07 |

| MnO | 0,08 | 0,10 | 0,12 | 0,11 | - | - |

| K2O | 1,18 | 1,52 | 0,60 | 0,71 | 0,10 | 0,02 |

| MgO | 0,80 | 1,88 | 3,19 | 4,14 | 0,20 | - |

| P2O5 | 0,03 | 0,10 | 0,05 | 0,40 | - | - |

| SO3 | 0,37 | 0,02 | 0,10 | - | - | 0,20 |

| SrO | 0,03 | 0,03 | 0,04 | 0,04 | - | - |

| TiO2 | 0,49 | 0,92 | 0,47 | 0,81 | - | 0,06 |

| Cr2O3 | 0,03 | 0,04 | 0,02 | 0,01 | - | 0,00 |

| ZnO | 0,04 | 0,06 | 0,03 | 0,01 | - | - |

| ZrO2 | 0,15 | 0,02 | 0,13 | 0,07 | - | 0,01 |

| L.O.I | 5,57 | 8,92 | 3,68 | 0,11 | 0,04 | 0,08 |

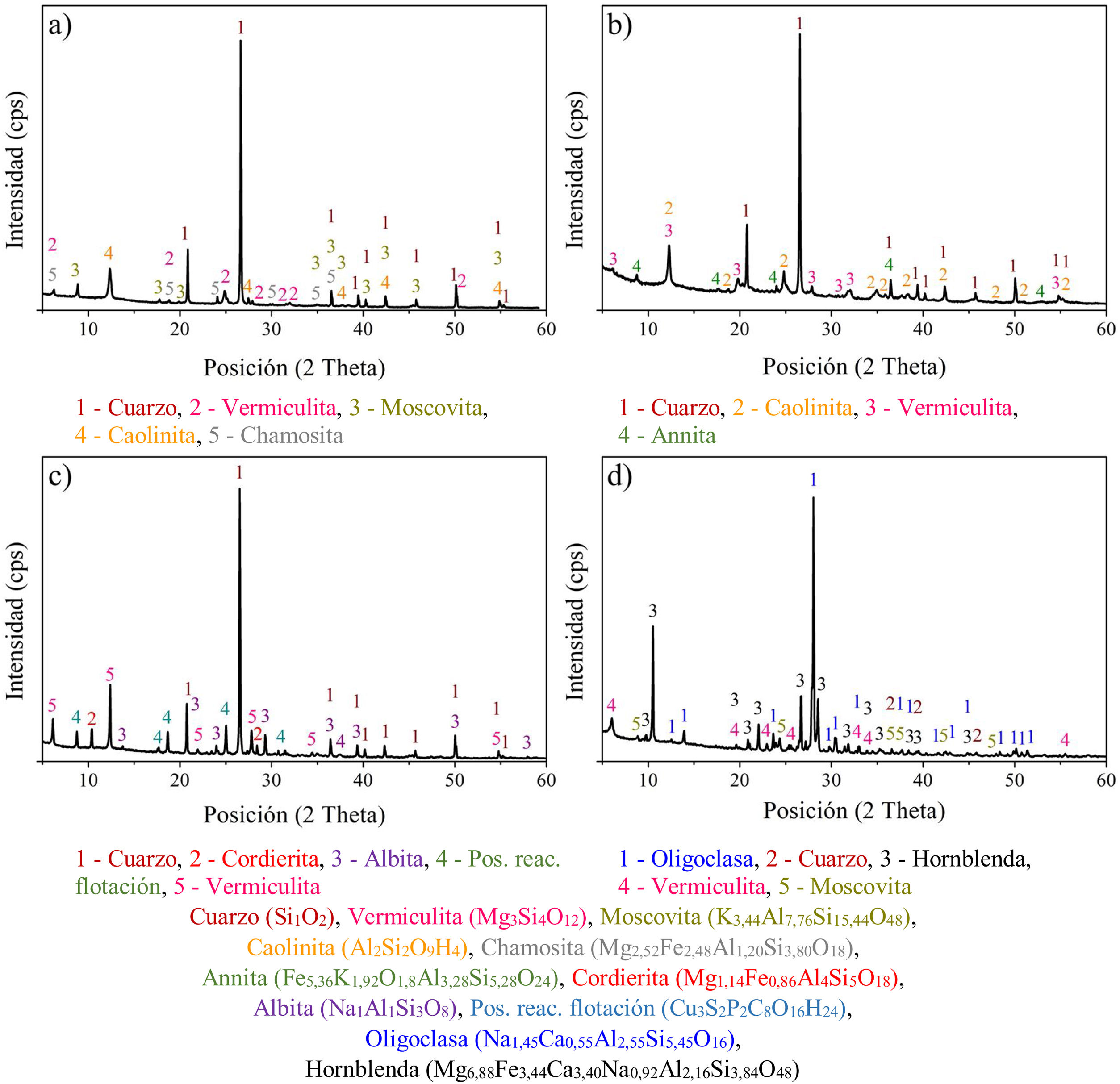

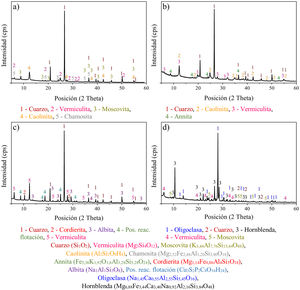

En la figura 1 se presentan los resultados de la identificación de las fases cristalinas en el espectro de difracción de rayos X para a) RC, b) RCd, c) CF y d) AF. Las fases encontradas en los patrones disponibles en las bases de datos COD e ICSD son coherentes con los resultados encontrados en el análisis por FRX para cada muestra. En los tres tipos de residuos se puede observar la presencia del tectosilicato cuarzo y el filosilicato vermiculita. Además, para RC se pueden encontrar los filosilicatos caolinita y moscovita y para RCd los filosilicatos caolinita y annita. Para CF, se observa la presencia del tectosilicato albita, el ciclosilicato cordierita y una fase asociada a un posible reactivo de flotación, el cual se puede relacionar con el proceso de beneficio del material de partida de los residuos. En relación con el análisis semicuantitativo de las fases, mediante MAUD no fue posible establecer la presencia o cantidad de fase amorfa, ya que las cantidades arrojadas por el software se encontraban entre 0,2 y 0,3% en peso, con desviaciones entre 20 y 30% en peso. El refinamiento Rietveld para la cuantificación de fase amorfa en este residuo minero no dio los resultados esperados debido a su alta cristalinidad, lo cual se evidencia en las desviaciones. Además, en la figura 1a no es posible identificar visualmente la presencia de fase amorfa. Sin embargo, a partir de los resultados de los contenidos de sílice y alúmina, se tiene como hipótesis que durante el proceso de activación alcalina se puede dar la formación de fase amorfa [6,7,10]. Para AF, se puede observar la presencia de los tectosilicatos oligoclasa y cuarzo. La presencia del inosilicato hornblenda puede deberse a que este mineral suele presentarse en compañía del cuarzo y agregados muy finos usados en construcción. También, aparecen algunos picos de baja intensidad asociados a los filosilicatos vermiculita y moscovita.

Caracterización física y morfológica de la materia primaEn la tabla 4 se presenta la comparación de las distribuciones de tamaño de partícula de los residuos RC, RCd y CF (fracciones fina y gruesa) y AF y en la tabla 5 la comparación de las superficies específicas de RC, RCd, CF, RCm, RCdm y CFm (fracción fina sin moler y molido), con rangos encontrados para cementos convencionales [41,42]. Para las muestras con granulometría original retenidas en malla N0 200 Tyler, el d50 para RC y CF es inferior a 131,5μm y 141,3μm, respectivamente. La muestra RCd, por su parte, presenta un tamaño de partícula muy fino y no fue posible determinar su d50 mediante este tamizado. Para las muestras pasantes en malla N0 200, se observa que el d50 para RC, CF y RCd es 5,4μm, 12,5μm y 5,1μm, respectivamente. Para las muestras molidas se observa que el d50 para RCm, CFm y RCdm es 5,0μm, 8,3μm y 5,1μm, respectivamente. De manera particular, el d50 para RCdm es similar al encontrado para RCd, lo cual permite inferir que el proceso de molienda solo generó un proceso de separación de las partículas. En RCm y CFm sí se observa que el proceso de molienda redujo el tamaño de partícula. Se puede observar que la fracción fina (pasante malla 200 Tyler) de los residuos con granulometría original y los residuos molidos presentan tamaños de partícula similares y superficies específicas, incluso superiores, a las de los cementos convencionales. Ya que el proceso de activación del residuo ocurre desde la superficie hacia el interior, probablemente el residuo molido, al tener mayor área superficial expuesta, se activará más rápido que la fracción fina presente [43]. Finalmente, se puede observar que AF es una arena ligeramente gruesa, con un d50 de 842,1μm. De acuerdo con la norma ASTM C33-18 [26], el módulo de finura de la arena corresponde al valor de 2,9. Esto permite inferir que es una arena ligeramente gruesa y su valor se encuentra en los límites permisibles para este tipo de material, los cuales oscilan entre 2,0 y 3,5 [44].

Comparación de las distribuciones de tamaño de partícula del residuo minero (fracción fina y molidos) con rangos encontrados para cementos convencionales [41,42]

| Tamaño | RC | RCm | |

| Retenido malla 200 (μm) | Pasante malla 200 (μm) | Molido | |

| d10 | - | 1,3 | 1,2 |

| d50 | 131,5 | 5,4 | 5,0 |

| d90 | 421,4 | 24,9 | 19,3 |

| Tamaño | CF | CFm | |

| Retenido malla 200 (μm) | Pasante malla 200 (μm) | Molido | |

| d10 | - | 1,6 | 1,3 |

| d50 | 141,3 | 12,5 | 8,3 |

| d90 | 675,4 | 31,9 | 28,2 |

| Tamaño | RCd | RCdm | |

| Retenido malla 200 (μm) | Pasante malla 200 (μm) | Molido | |

| d10 | - | 1,2 | 1,2 |

| d50 | - | 5,1 | 5,1 |

| d90 | - | 19,4 | 19,4 |

| Tamaño | AF (μm) | Cemento comercial Pórtland | |

| d10 | 154,3 | 1,5 a 3 | |

| d50 | 842,1 | 12 a 22 | |

| d90 | 3.840,4 | 40 a 60 | |

Comparación de las superficies específicas de los residuos mineros (fracción fina y molidos) con rangos encontrados para cementos convencionales [41,42]

| Material | Unidad (cm2/g) |

|---|---|

| RC | 8.100 |

| RCm | 9.300 |

| CF | 5.200 |

| CFm | 7.900 |

| RCd | 9.000 |

| RCdm | 9.000 |

| Cemento comercial Pórtland | 3.400 a 4.500 (mínimo 2.800) |

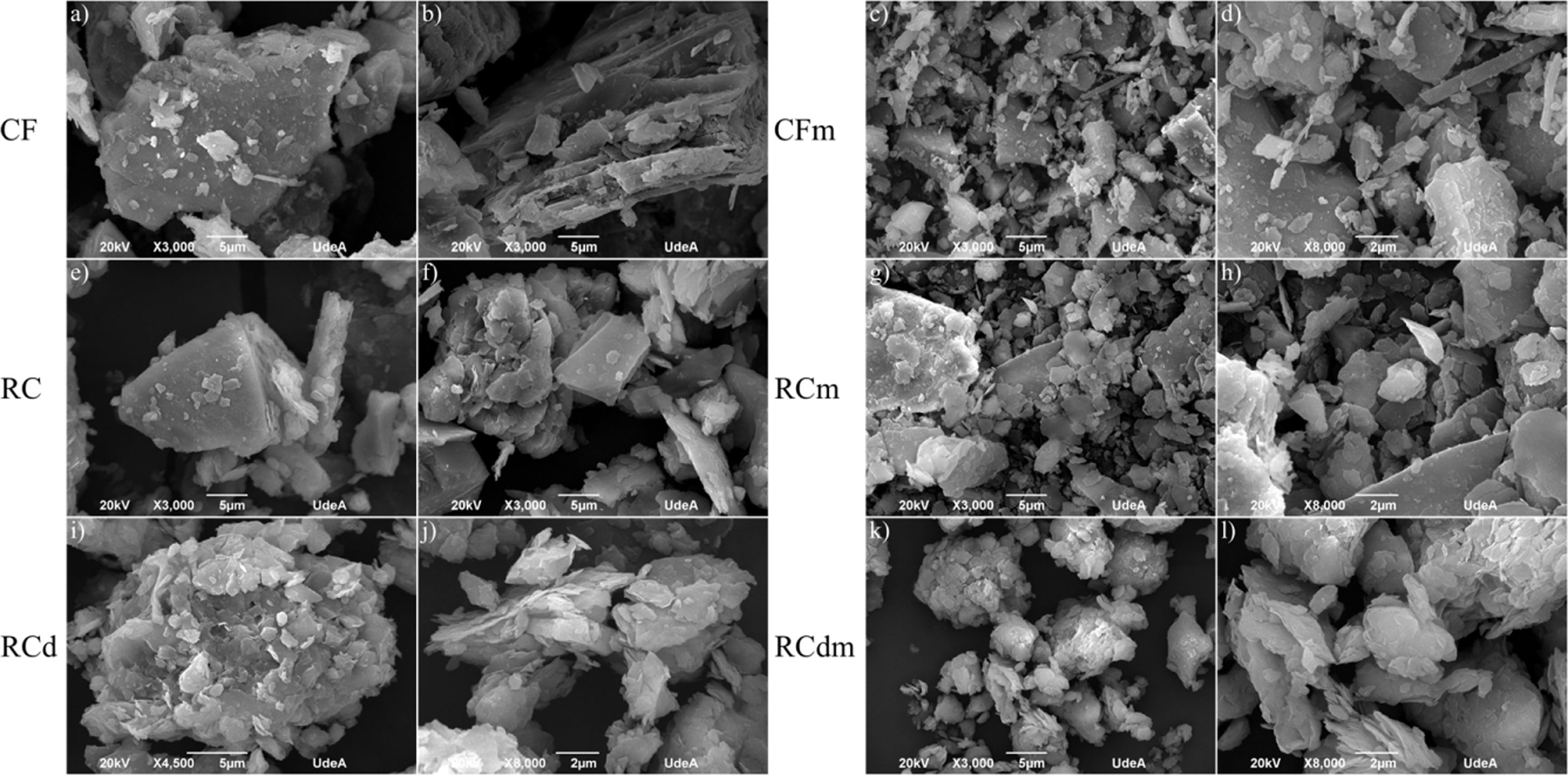

En la figura 2 se presentan las micrografías MEB para los residuos mineros con granulometría original y molidos. Se puede observar una amplia distribución de tamaños de partícula y la forma es, generalmente, irregular y angular. La morfología angular pronunciada en las partículas es evidencia de un proceso de conminución previo, asociado al beneficio de estos materiales. En general se presentan algunas formas irregulares, asociadas probablemente a los tectosilicatos presentes (cuarzo), y algunas formas laminares y planares atribuidas a la vermiculita. De manera específica para los residuos molidos, se observan morfologías irregulares y angulares, evidencia del proceso de molienda, con una evidente disminución del tamaño de partícula respecto a los residuos con granulometría original.

Fabricación y caracterización de los morteros activados alcalinamenteTanto para el fraguado a 24°C como a 80°C, las combinaciones Ms=0,5-%Na2O=12 y Ms=1,5-%Na2O=12 presentaron eflorescencia y a los 28 días de fraguado no se encontraban en condiciones aptas para su estudio de resistencia a la compresión. La combinación Ms=0,5-%Na2O=6 se desmoronó al momento del desmolde. Finalmente, la combinación Ms=1,5-%Na2O=6 fue la que presentó mejor consistencia al momento del desmolde, sin eflorescencia aparente a los 28 días de fraguado. En la tabla 6 se presentan las relaciones molares planteadas para cada tipo de mortero, para la combinación Ms=1,5-%Na2O=6. Como se puede observar, la relación SiO2/Al2O3 para todos los tipos de morteros continúa por encima de los rangos de 2 a 4 para favorecer la formación del gel N-A-S-H [3,5,39,40]. Sin embargo, la relación molar para los morteros con los residuos molidos es muy inferior a las presentadas por los morteros con residuos con granulometría original, lo cual puede permitir la aparición de un gel más denso. En la tabla 7 se presentan los resultados de la resistencia a la compresión a los 7, 14 y 28 días de fraguado, tanto para 24 como para 80°C. Se observa que ninguno de los morteros con residuos activados logró alcanzar el valor establecido en las especificaciones, mientras que el mortero con cemento sí alcanzó la resistencia de diseño. Es importante resaltar que, a pesar de que la temperatura no generó influencia sobre la resistencia a la compresión a los 28 días, a edades tempranas sí mejoró la resistencia en algunos morteros, probablemente actuando como catalizador de la activación alcalina [5,45–47]. Al realizar una comparación con otros autores, se observa que los resultados de resistencia a la compresión fueron bajos. Barrie et al. [15] obtuvieron resistencias entre 14 y 33MPa, Duan et al. [11] obtuvieron resistencias entre 30 y 40MPa, y Kastiukas y Zhou [48] entre 45 y 60MPa. Sin embargo, estos autores utilizaron como cementante principal otros materiales (como residuos de vidrio o cenizas volantes), los cuales han demostrado una alta reactividad al entrar en contacto con medios alcalinos [49]. En el presente trabajo se utilizó como material cementante principal los residuos mineros.

Relaciones molares finales en cada tipo de mortero

| Relación | MRC yTRC | MRCm0 yTRCm0 | MRCm10 yTRCm10 | MRCm20 yTRCm20 | MCF yTCF | MCFm0 yTCFm0 |

|---|---|---|---|---|---|---|

| SiO2/Al2O3 | 18,532 | 5,921 | 5,785 | 5,648 | 9,352 | 5,470 |

| Na2O/SiO2 | 0,094 | 0,101 | 0,104 | 0,106 | 0,102 | 0,104 |

| H2O/Na2O | 0 | 7,467 | 10,470 | 10,437 | 0 | 7,284 |

| CaO/SiO2 | 0,005 | 0,094 | 0,126 | 0,160 | 0,088 | 0,123 |

| Na2O/Al2O3 | 1,74 | 0,598 | 0,599 | 0,6 | 0,953 | 0,569 |

| Relación | MCFm10 yTCFm10 | MCFm20 yTCFm10 | MRCdm0 yTRCdm0 | MRCdm10 yTRCdm10 | MRCdm20 yTRCdm20 | - |

|---|---|---|---|---|---|---|

| SiO2/Al2O3 | 5,381 | 5,289 | 4,785 | 4,764 | 4,741 | - |

| Na2O/SiO2 | 0,107 | 0,109 | 0,109 | 0,111 | 0,113 | - |

| H2O/Na2O | 7,924 | 6,810 | 9,632 | 10,107 | 10,142 | - |

| CaO/SiO2 | 0,154 | 0,187 | 0,104 | 0,137 | 0,173 | - |

| Na2O/Al2O3 | 0,573 | 0,576 | 0,521 | 0,529 | 0,538 |

Resultados de la resistencia a la compresión de los morteros con residuos activados y el mortero con cemento como referencia

| Temperatura (°C) | Diseño | Resistencia a la compresión (MPa) | ||

|---|---|---|---|---|

| 7 días | 14 días | 28 días | ||

| 24 | C | 11,0±0,1 | 12,4±0,1 | 12,8±0,2 |

| 24 | MRC | 0,6±0,0 | 1,2±0,0 | 1,4±0,1 |

| 24 | MRCm0 | 1,0±0,0 | 2,0±0,2 | 3,2±0,2 |

| 24 | MRCm10 | 0,5±0,1 | 0,9±0,1 | 1,1±0,1 |

| 24 | MRCm20 | 2,1±0,2 | 3,4±0,1 | 4,0±0,1 |

| 24 | MCF | 2,5±0,2 | 3,5±0,2 | 3,7±0,2 |

| 24 | MCFm0 | 2,1±0,1 | 3,8±0,1 | 4,5±0,1 |

| 24 | MCFm10 | 0,8±0,2 | 0,9±0,0 | 1,4±0,1 |

| 24 | MCFm20 | 5,4±0,2 | 7,6±0,0 | 8,0±0,0 |

| 24 | MRCdm0 | 0,7±0,1 | 1,9±0,1 | 2,7±0,2 |

| 24 | MRCdm10 | 0,4±0,1 | 0,8±0,1 | 1,5±0,2 |

| 24 | MRCdm20 | 3,4±0,1 | 4,5±0,2 | 4,8±0,1 |

| 80 | TRC | 0,5±0,0 | 0,5±0,0 | 0,6±0,0 |

| 80 | TRCm0 | 1,0±0,0 | 1,8±0,1 | 1,9±0,0 |

| 80 | TRCm10 | 0,7±0,1 | 0,9±0,0 | 1,0±0,0 |

| 80 | TRCm20 | 2,9±0,0 | 3,7±0,0 | 4,2±0,0 |

| 80 | TCF | 3,6±0,2 | 4,0±0,2 | 4,3±0,0 |

| 80 | TCFm0 | 3,4±0,1 | 3,9±0,1 | 4,6±0,1 |

| 80 | TCFm10 | 0,9±0,0 | 1,1±0,2 | 1,3±0,1 |

| 80 | TCFm20 | 6,9±0,1 | 7,5±0,2 | 7,8±0,2 |

| 80 | TRCdm0 | 1,9±0,1 | 2,5±0,0 | 3,1±0,0 |

| 80 | TRCdm10 | 0,8±0,1 | 1,0±0,1 | 1,2±0,1 |

| 80 | TRCdm20 | 3,9±0,1 | 4,4±0,2 | 4,9±0,2 |

Los resultados de resistencia a la compresión muestran que el tamaño de partícula juega un papel importante. Es evidente que la resistencia a la compresión aumenta cuando disminuye el tamaño de partícula. A pesar de que se mantuvieron las mismas proporciones entre finos y gruesos durante la elaboración de los morteros, el d10, d50 y d90 eran inferiores en las muestras molidas (tabla 4). Debido a que la activación de los residuos se da desde la superficie hasta el interior, tener material más fino acelera la activación alcalina, ya que el área superficial expuesta se incrementa. Como pudo observarse en la tabla 5, el área superficial expuesta de los residuos molidos es incluso superior a los límites para cementos convencionales, lo cual probablemente incrementó la resistencia a la compresión del mortero con el residuo molido, respecto al mortero con el residuo con granulometría original a ambas temperaturas de fraguado. Los análisis posteriores sólo se relacionan con MCFm20, MRCdm20 y MCFm0, y TCFm20, TRCdm20 y TCFm0, ya que fueron los mejores resultados a ambas temperaturas de fraguado.

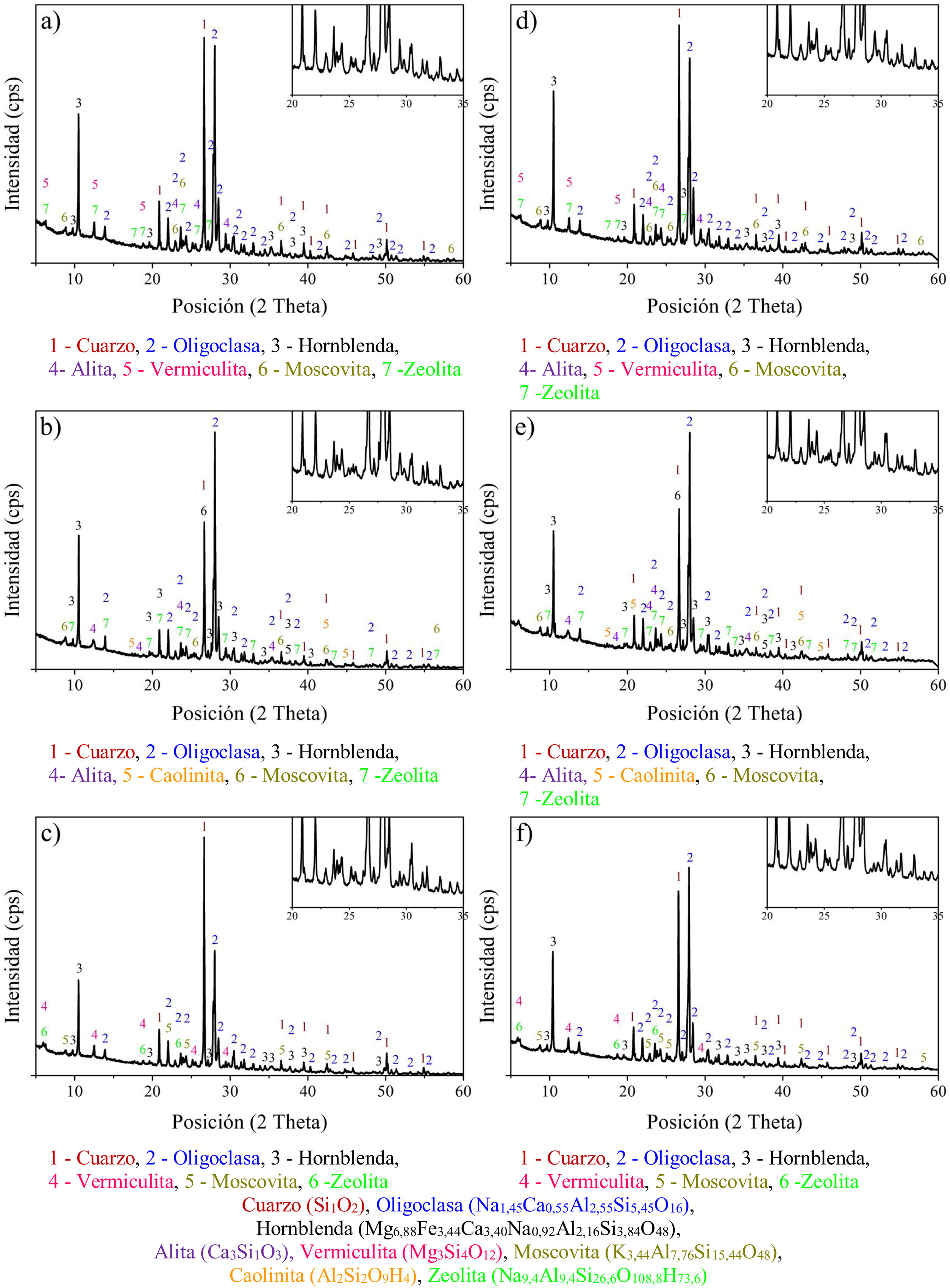

Desde la influencia de las fases presentes en los morteros, estos resultados pueden atribuirse a dos aspectos principalmente. El primero se relaciona con la poca o nula fase amorfa. Los análisis mediante MAUD para la cuantificación de fase amorfa, al igual que para la materia prima, arrojaron bajos porcentajes con desviaciones muy altas, lo cual demuestra que se conserva una alta cristalinidad de los residuos. Además, en ninguno de los diseños evaluados (espectros de difracción de la figura 3) se observa una modificación en el halo situado entre los ángulos 20-35°, los cuales durante la activación de diferentes precursores, como las cenizas volantes o las escorias de fundición, presentan un aumento respecto a la línea base y sugieren la presencia del gel (N,C)-A-S-H en la fase vítrea [3–5,39,40,50]. En los espectros de la figura 3 no es posible identificar visualmente la presencia de fase amorfa, la cual es la responsable de las elevadas resistencias a la compresión en los materiales activados alcalinamente [3–5,39,40,50]. La mayoría de picos se asocian principalmente a la oligoclasa y hornblenda de la arena y al cuarzo presente tanto en la arena como el residuo. La hipótesis inicial se refuta, y mediante vía química no es posible amorfizar este tipo de residuo minero, a pesar de sus altos contenidos de sílice y alúmina. El segundo aspecto se relaciona con la aparición de zeolitas en los espectros. Pacheco et al. [39] mencionan que el principal producto generado en la activación alcalina de materiales sílico-aluminosos es el gel amorfo (N,C)-A-S-H. Sin embargo, también se da la aparición de productos zeolíticos secundarios, tales como la hidroxisodalita, la zeolita P, la zeolita Y y la faujasita. Estos productos no disminuyen las propiedades mecánicas si se forman después de la formación del gel amorfo, luego de mucho tiempo de reacción (más de 180 días), en la etapa final de activación. Pero, cuando se da la cristalización de zeolitas a edades tempranas y compite con la formación del gel (se forma menor cantidad de gel), genera una disminución en las propiedades mecánicas [3]. También es importante notar que no se presentan diferencias significativas entre los morteros fraguados a diferentes temperaturas. Algunos picos cambiaron de intensidad, pero las fases encontradas son las mismas para cada par de tipos de morteros, tanto a 24°C como a 80°C.

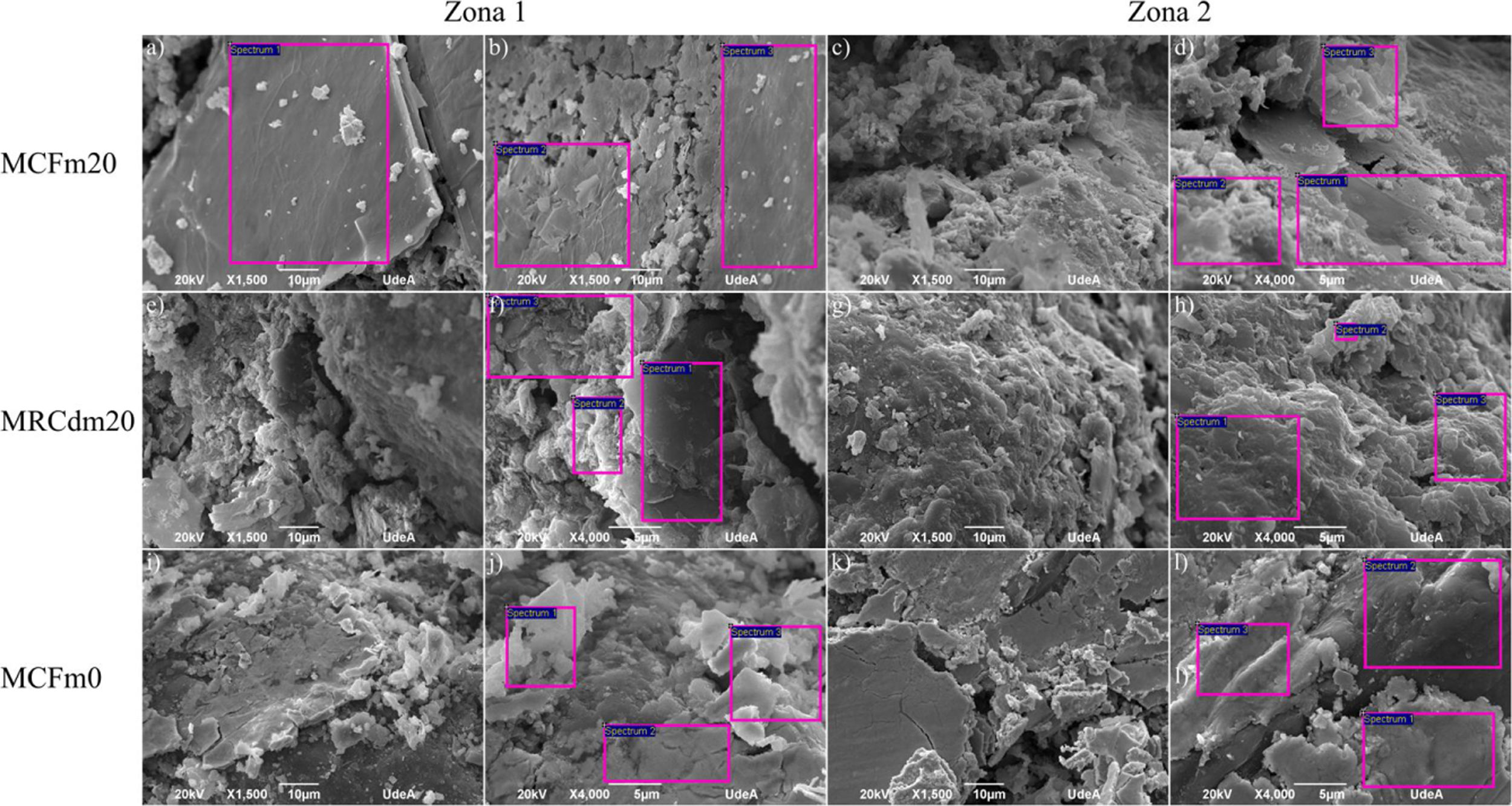

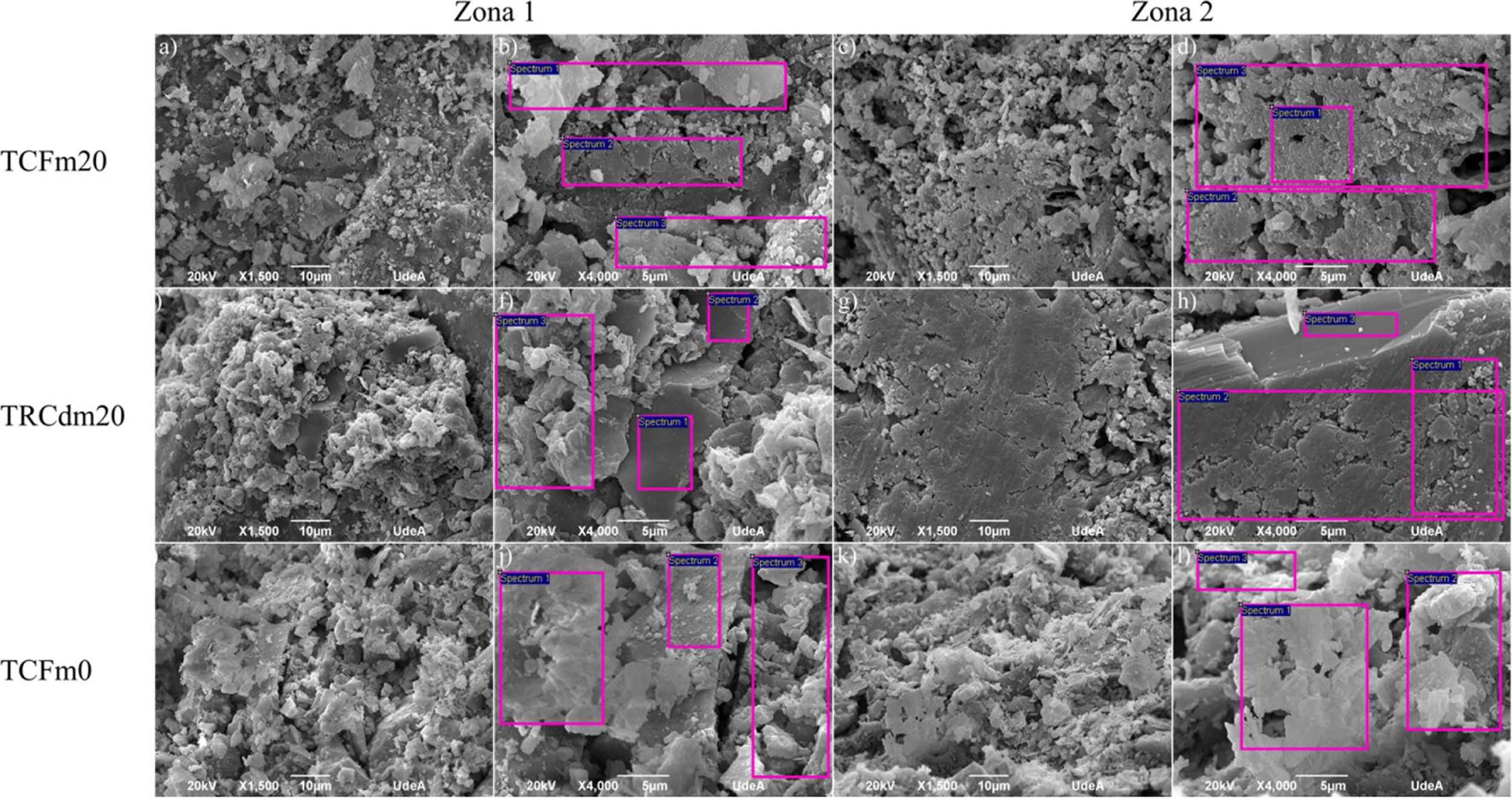

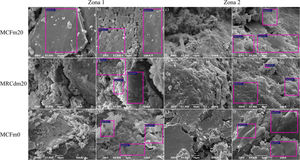

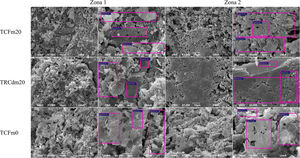

En las figuras 4 y 5 se observan las morfologías de las superficies de fractura después del ensayo de compresión, realizados a los 28 días de fraguado a 24 y 80°C, respectivamente, y se indican los lugares donde se realizaron los análisis EED para los morteros MCFm20, MRCdm20, MCFm0, TCFm20, TRCdm20 y TCFm0. La composición elemental (porcentajes en peso) de cada uno de los análisis de los EED se presentan en las tablas 8 y 9. En general se observa que todos los morteros presentan estructuras similares al gel N-A-S-H, sin embargo, sus densidades y compacidades varían considerablemente entre zonas del mismo mortero y entre morteros. Tanto para los morteros fraguados a 24°C como para los fraguados a 80°C, a bajos aumentos es posible observar que se presentan zonas de segregación y los materiales cementantes no recubren de manera uniforme todos los agregados finos. A altos aumentos, los espectros sugieren, según las tablas 8 y 9, la presencia del gel N-A-S-H, debido a los contenidos de Na y los tipos de activadores utilizados. Estos geles poco compactos, probablemente, sean los responsables de las bajas resistencias a la compresión.

Morfología de la superficie de fractura después del ensayo de compresión y lugares de espectros EED de los morteros MCFm20, MRCdm20 y MCFm 0 para dos zonas con sus acercamientos. a y b) Zona 1 MCFm20, c y d) Zona 2 MCFm20, e y f) Zona 1 MRCdm20, g y h) Zona 2 MRCdm20, i y j) Zona 1 MCFm0, y k y l) Zona 2 MCFm0.

Morfología de la superficie de fractura después del ensayo de compresión y lugares de espectros EED de los morteros TCFm20, TRCdm20 y TCFm0 para dos zonas con sus acercamientos. a y b) Zona 1 TCFm20, c y d) Zona 2 TCFm20, e y f) Zona 1 TRCdm20, g y h) Zona 2 TRCdm20, i y j) Zona 1 TCFm0, y k y l) Zona 2 TCFm0.

Composición elemental (% en peso) para los análisis EED para los morteros MCFm20, MRCdm20 y MCFm 0 en las zonas identificadas

| T* | Z** | E*** | O | Si | Al | Na | Ca | Otros | Z** | E*** | O | Si | Al | Na | Ca | Otros |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| MCFm20 | 1 | 1 | 43,01 | 21,95 | 12,38 | 5,16 | 11,42 | 6,08 | 2 | 1 | 34,52 | 24,46 | 14,91 | 7,29 | 13,12 | 5,7 |

| 2 | 47,82 | 21,09 | 14,42 | 6,52 | 9,63 | 0,52 | 2 | 32,13 | 28,50 | 12,56 | 6,38 | 15,98 | 4,45 | |||

| 3 | 41,65 | 22,82 | 13,91 | 5,74 | 14,70 | 1,18 | 3 | 25,04 | 37,78 | 12,14 | 7,95 | 9,76 | 7,33 | |||

| MRCdm20 | 1 | 1 | 38,13 | 29,44 | 12,03 | 5,37 | 12,50 | 2,53 | 2 | 1 | 34,79 | 30,49 | 13,03 | 5,56 | 9,67 | 6,46 |

| 2 | 37,87 | 24,46 | 10,81 | 5,86 | 17,35 | 3,82 | 2 | 33,37 | 36,06 | 13,49 | 7,30 | 7,97 | 1,81 | |||

| 3 | 43,55 | 25,87 | 9,25 | 6,15 | 14,16 | 1,02 | 3 | 32,94 | 36,47 | 12,97 | 5,55 | 10,29 | 1,78 | |||

| MCFm0 | 1 | 1 | 50,21 | 18,70 | 11,25 | 7,78 | 9,88 | 2,18 | 2 | 1 | 38,36 | 35,95 | 12,77 | 5,57 | 5,35 | 2,00 |

| 2 | 32,68 | 31,69 | 11,87 | 7,96 | 10,87 | 4,93 | 2 | 40,22 | 18,10 | 13,25 | 6,64 | 4,75 | 17,04 | |||

| 3 | 45,43 | 24,30 | 13,63 | 6,40 | 8,40 | 1,84 | 3 | 38,44 | 37,66 | 13,65 | 5,35 | 4,20 | 0,70 |

T*: Tipo de mortero; Z**: Zona; E***: Espectro.

Composición elemental (% en peso) para los análisis EED para los morteros TCFm20, TRCdm20 y TCFm0 en las zonas identificadas

| T* | Z** | E*** | O | Si | Al | Na | Ca | Otros | Z** | E*** | O | Si | Al | Na | Ca | Otros |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TCFm20 | 1 | 1 | 40,03 | 28,54 | 12,35 | 6,37 | 10,83 | 1,88 | 2 | 1 | 35,95 | 24,89 | 13,36 | 7,74 | 16,61 | 1,45 |

| 2 | 27,44 | 34,39 | 13,84 | 7,18 | 15,61 | 1,54 | 2 | 35,27 | 32,47 | 12,47 | 6,83 | 12,72 | 0,24 | |||

| 3 | 40,82 | 25,46 | 12,82 | 5,72 | 13,68 | 1,50 | 3 | 36,15 | 28,74 | 13,41 | 7,16 | 13,49 | 1,05 | |||

| TRCdm20 | 1 | 1 | 32,20 | 33,10 | 12,18 | 6,73 | 14,33 | 1,46 | 2 | 1 | 22,01 | 38,55 | 14,20 | 5,38 | 11,38 | 2,48 |

| 2 | 31,20 | 36,51 | 10,05 | 5,01 | 13,33 | 3,9 | 2 | 28,57 | 40,10 | 16,46 | 7,62 | 10,27 | 2,98 | |||

| 3 | 34,65 | 31,42 | 11,78 | 6,71 | 12,86 | 2,58 | 3 | 36,11 | 38,41 | 11,34 | - | 11,47 | 2,67 | |||

| TCFm0 | 1 | 1 | 37,15 | 36,12 | 14,30 | 4,60 | 7,19 | 0,64 | 2 | 1 | 40,74 | 38,03 | 13,81 | 3,02 | 1,03 | 3,37 |

| 2 | 49,66 | 46,11 | 0,85 | 0,62 | 0,60 | 2,16 | 2 | 36,30 | 38,55 | 13,20 | 3,84 | 4,97 | 3,14 | |||

| 3 | 45,94 | 34,59 | 8,25 | 2,34 | 6,00 | 2,88 | 3 | 35,61 | 40,01 | 13,30 | 4,96 | 3,89 | 2,23 |

T*: Tipo de mortero; Z**: Zona; E***: Espectro.

Luego de las pruebas de estabilidad en agua, se evidenció que los morteros con los residuos molidos y las sustituciones parciales por cemento Pórtland mantuvieron su consistencia, mientras que los morteros con los residuos con granulometría original se deshicieron en el agua. Esta falta de estabilidad en el agua se puede asociar a dos razones. La primera es que probablemente los morteros con residuos con granulometría original sólo se encuentran unidos mediante atracción electrostática. La segunda razón se asocia a la relación molar Na2O/Al2O3. Generalmente cuando esta relación es cercana o mayor que 1, existe un exceso de Na+ en el sistema que no permite que se formen las cadenas de aluminosilicatos [8,33,34]. Según los cálculos, para los morteros con residuos molidos (sin y con sustituciones parciales por cemento Pórtland) los valores oscilan entre 0,521 y 0,6 y para los morteros con granulometría original, entre 0,953 y 1,74.

Indicadores ambientales por metro cúbico de los morteros activados alcalinamenteEn la tabla 10 se presentan las emisiones, en kg de CO2 eq., y la energía incorporada, en MJ, por metro cúbico de mortero, de cada tipo de condición evaluada. Como se puede observar, el porcentaje de reducción de emisiones oscila entre el 67,45 y el 40,96% y el porcentaje de energía incorporada oscila entre el 62,13 y el 31,92%, tomando el mortero de cemento como referencia. Las variaciones observadas se dan principalmente por las cantidades de silicato de sodio e hidróxido de sodio que se deben agregar para mantener las relaciones planteadas de Ms y %Na, en especial al adicionar cemento.

Indicadores ambientales y porcentajes de reducción por metro cúbico de mortero para cada tipo de residuo

| Indicador ambiental | C | MRC y TRC | MRCm0 y TRCm0 | MRCm10 y TRCm10 | MRCm20 y TRCm20 | MCF y TCF |

|---|---|---|---|---|---|---|

| HC* (kg CO2/m3) | 589,6 | 192,1 | 277,8 | 302,6 | 347,9 | 786,1 |

| Reducción (%) | - | 67,45 | 52,86 | 48,67 | 40,96 | - |

| EI** (MJ/m3) | 4.945,6 | 1.874,2 | 2.945,3 | 3.002,2 | 3.364,7 | 7.940,3 |

| Reducción (%) | - | 62,13 | 40,42 | 39,29 | 31,92 | - |

| Indicador ambiental | MCFm0 y TCFm0 | MCFm10 y TCFm10 | MCFm20 y TCFm10 | MRCdm0 y TRCdm0 | MRCdm10 y TRCdm10 | MRCdm20 y TRCdm20 |

|---|---|---|---|---|---|---|

| HC* (kg CO2/m3) | 221,8 | 275,3 | 330,4 | 246,1 | 291,4 | 338,8 |

| Reducción (%) | 62,37 | 53,28 | 43,99 | 58,25 | 50,54 | 42,51 |

| EI** (MJ/m3) | 2.375,9 | 2.789,6 | 3.242,9 | 2.548,0 | 2.897,6 | 3.280,4 |

| Reducción (%) | 51,94 | 43,55 | 34,45 | 48,48 | 41,37 | 33,64 |

HC*: Huella de carbono; EI**: Energía incorporada.

Se prepararon dos condiciones más para morteros, con 30 y 40% de sustitución de cemento, y se evaluó de nuevo la resistencia a la compresión a los 7, 14 y 28 días de fraguado para ambas temperaturas. Como se observa en la tabla 11, las condiciones MCFm30 y TCFm30 superaron la resistencia a la compresión del mortero convencional de referencia. Sin embargo, las condiciones MCFm40 y TCFm40 presentaron una disminución considerable en la resistencia. Ambos resultados se pueden asociar a dos razones. La primera se relaciona con la cantidad de silicato de sodio e hidróxido de sodio adicionados a las muestras, ya que a medida que aumenta la cantidad de cemento sustituido, aumenta la cantidad de silicato de sodio e hidróxido de sodio, necesarios para mantener la condición Ms=1,5 y %Na=6. Debido a que el silicato de sodio puede funcionar como retardante de la hidratación del cemento Pórtland [51], el aumento en la cantidad de cemento y silicato probablemente haya ocasionado un efecto negativo en la formación del gel C-A-S-H, generando una disminución en la resistencia a la compresión. La segunda se relaciona con que, de manera análoga al cemento Pórtland activado con agua, los diseños de mezcla con el 40% de sustitución de cemento superan el punto de saturación, generando el detrimento en las propiedades mecánicas.

Resultados de la resistencia a la compresión, emisiones y energía incorporada para los morteros con las CFm activadas y el mortero con cemento de referencia

| Diseño | Resistencia a la compresión (MPa) | Huella de carbono | Energía incorporada | ||||

|---|---|---|---|---|---|---|---|

| 7 días | 14 días | 28 días | kg CO2/m3 | Reducción (%) | MJ/m3 | Reducción (%) | |

| C | 11,0±0,1 | 12,4±0,1 | 12,8±0,2 | 589,6 | - | 4.945,6 | - |

| MCFm30 | 12,4±0,1 | 16,4±0,1 | 17,7±0,1 | 396,1 | 32,85 | 3.823,1 | 22,73 |

| TCFm30 | 12,2±0,2 | 16,7±0,2 | 17,8±0,2 | ||||

| MCFm40 | 2,2±0,1 | 2,7±0,1 | 3,1±0,1 | 464,1 | 21,34 | 4.421,5 | 10,67 |

| TCFm40 | 2,3±0,1 | 2,9±0,1 | 3,3±0,2 | ||||

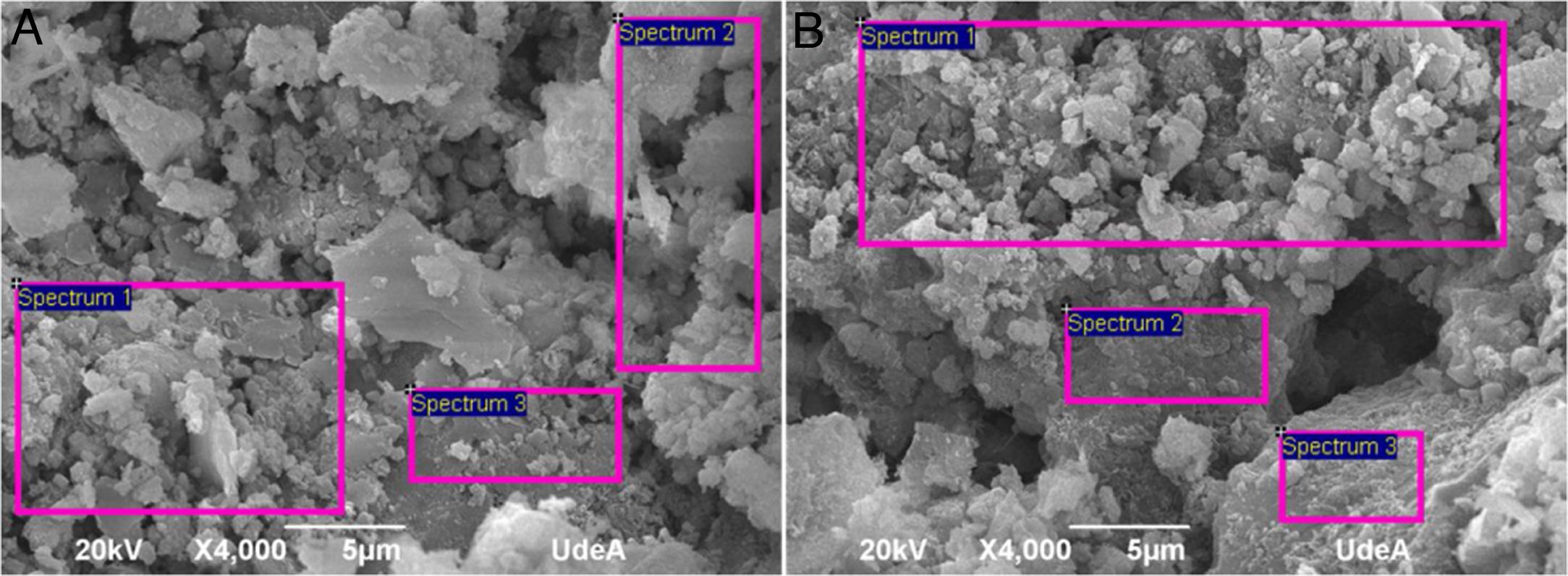

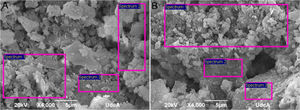

En la figura 6 se observan las morfologías de las superficies de fractura después del ensayo de compresión, realizados a los 28 días de fraguado a 24 y 80°C, respectivamente, y se indican los lugares donde se realizaron los análisis EED para los morteros MCFm30 y TCFm30. La composición elemental (porcentajes en peso) de cada uno de los análisis de los EED se presenta en la tabla 12. Para ambos morteros, la morfología es muy similar a la observada en la activación de cemento Pórtland con agua, con geles densos y compactos, y ligeras formas aciculares, similares a las encontradas para los geles formados a partir de alita. Los altos porcentajes de Ca en los espectros demuestran la formación de una combinación de los geles C-A-S-H y N-A-S-H.

Composición elemental (% en peso) para los análisis EED para los morteros MCFm30 y TCFm30 en las zonas identificadas

| T* | E*** | O | Si | Al | Na | Ca | Otros | T* | E*** | O | Si | Al | Na | Ca | Otros |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| MCFm30 | 1 | 42,08 | 16,14 | 10,41 | 5,84 | 21,83 | 3,7 | TCFm30 | 1 | 42,95 | 14,52 | 12,96 | 6,45 | 21,84 | 1,28 |

| 2 | 45,78 | 14,78 | 11,26 | 5,43 | 19,61 | 3,14 | 2 | 41,27 | 15,17 | 14,36 | 7,15 | 20,14 | 1,91 | ||

| 3 | 43,67 | 15,25 | 10,61 | 6,02 | 20,68 | 3,77 | 3 | 43,15 | 18,69 | 12,52 | 5,59 | 19,06 | 0,99 |

Las resistencias a la compresión fueron bajas para los morteros con residuos activados alcalinamente. A pesar de que el residuo minero analizado cumplió con los rangos composicionales establecidos para la sílice y la alúmina, los análisis sugirieron la presencia de poca cantidad o la ausencia de fase amorfa. Esto se convierte en el problema más importante que deben superar estos residuos para su activación mediante medios alcalinos y ser utilizados como material cementante.

La resistencia a la compresión de los morteros fue inferior para las mezclas preparadas con residuos en estado de entrega, en comparación con las mezclas preparadas con residuo molido. El tamaño de partícula juega un papel importante en la activación, ya que a menor tamaño de partícula incrementa el área superficial expuesta y por ende la reactividad entre la sílice, la alúmina y los activadores, para formar las redes características de este tipo de materiales.

Los análisis de los morteros sugirieron la presencia de poca o nula cantidad de fase amorfa, la cual es la responsable de las elevadas resistencias a la compresión en los materiales activados alcalinamente. Esta fase se vio reflejada en algunas zonas con estructuras similares al gel N-A-S-H; sin embargo, sus densidades y compacidades variaron considerablemente entre zonas del mismo mortero y entre morteros.

La resistencia a la compresión mejoró con la adición de cemento, de manera específica para las colas de flotación, donde la sustitución de residuo con 30% de cemento superó la resistencia a la compresión del mortero y el concreto de referencia. Es decir, los residuos mineros presentan cierta capacidad cementante mediante medios alcalinos. Pero, sin una amorfización previa, se necesita otro tipo de material cementante (cemento, cenizas volantes, escorias de fundición, etc.) como sustituto parcial para mejorar la resistencia a la compresión. Sin embargo, se debe adicionar la cantidad apropiada para evitar disminuciones en esta propiedad, ya que sustituciones en las bandas límites entre el 10 y 40% de cemento para las colas de flotación molidas generaron un detrimento de la resistencia a la compresión.

Se recomienda evaluar la modificación de las fases cristalinas presentes en los residuos mediante alguna vía, ya sea térmica, mecánica, química, etc., antes de la activación alcalina. Además, se recomienda evaluar todas las propiedades mecánicas y de durabilidad necesarias para validar los morteros activados alcalinamente, en especial la lixiviación, debido a la naturaleza del residuo.

Los autores agradecen a la Universidad de Antioquia y también al CESET de la Facultad de Ingeniería de la Universidad de Antioquia, por el apoyo y la financiación durante la ejecución del proyecto.